基于Morph网格变形方法的白车身模态优化

2022-01-08王维强李凤东庄惠敏列WangWeiqiangLiFengdongZhuangHuiminHouBinWuLie

王维强,李凤东,庄惠敏,侯 彬,吴 列Wang Weiqiang,Li Fengdong,Zhuang Huimin,Hou Bin,Wu Lie

基于Morph网格变形方法的白车身模态优化

王维强,李凤东,庄惠敏,侯 彬,吴 列

Wang Weiqiang,Li Fengdong,Zhuang Huimin,Hou Bin,Wu Lie

(北京汽车研究总院有限公司 整车性能中心,北京 101300)

白车身模态是影响汽车振动噪声性能优劣的重要因素,在车身CAE仿真设计阶段,白车身模态频率是最为重要的优化指标。以白车身前端横摆模态性能优化为例,通过灵敏度分析确定关键结构位置,利用Morph网格变形方法将关键结构的截面参数化,采用序列二次规划算法进行数值迭代优化;经过12步迭代,白车身前端横摆模态频率提升3.06 Hz,同时1阶弯曲模态、1阶扭转模态和白车身重量3个响应得到了有效的约束控制;结果表明,该方法可以对白车身模态性能实现高效、有针对性的优化设计。

白车身模态;前端横摆模态;Morph;灵敏度;结构优化

0 引 言

消费者对汽车舒适性的要求越来越高,振动噪声是重要影响因素;白车身模态是控制汽车振动噪声的重要性能指标,合理的结构设计可以获得良好的白车身模态性能[1]。在仿真设计阶段,最初的白车身模态很难满足要求,需要通过CAE结构优化来提高其性能[2-4]。通过参数化设计变量结合SQP(Sequential Quadratic Programming,序列二次规划)[5]、DUAL(Diffusing Update Algorithm,弥散更新算法)[6]等算法可以对性能目标函数进行快速优化。优化前通过灵敏度分析[7]筛选出对目标响应最为灵敏的关键结构,有效减少设计变量,提升优化效率。

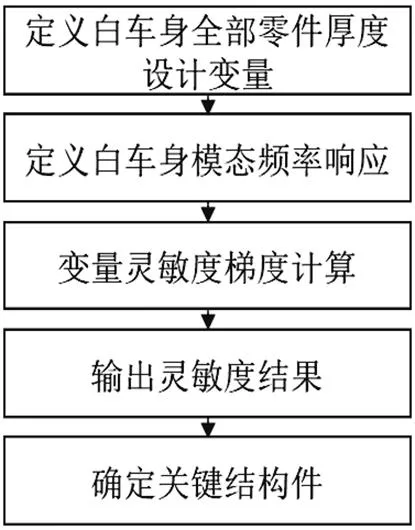

设计变量的定义直接决定优化效果的好坏,其中零件厚度这一变量最为常见[8],但改变料厚对性能提升有限,结构设计问题往往由截面、搭接位置设计不合理所致,这些因素是提升性能的根本。采用参数化建模方法,如SFE软件(隐式参数化方法)[9]、Morph功能(网格变形方法)[10]实现梁截面、零件搭接位置等关键设计因素的改变。以白车身前端横摆模态性能优化为例,提出一种通过灵敏度分析确定关键结构位置,进而通过Morph建模方法将关键结构的截面参数化,采用SQP算法对目标函数计算最优解的方法。以1阶弯曲模态频率、1阶扭转模态频率和白车身重量3个响应作为约束条件,在满足约束条件的前提下,得到前端横摆模态最优的结构设计参数。此优化方法也适用于白车身其他模态的优化,具体流程如图1所示。

图1 白车身模态Morph参数化优化流程

1 模态灵敏度分析

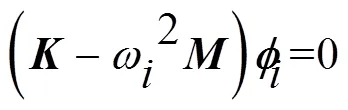

由模态分析理论可知,多自由度线性定常系统无阻尼自由振动可定义为[11]

式中:为第阶模态固有频率,为第阶模态振型向量。

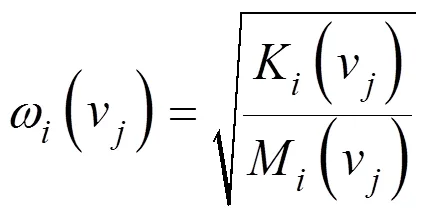

式中:K、M为通过有限元方法计算得到的第阶模态刚度和模态质量,v为某个设计变量。K、M与结构形状有关,随v变化。

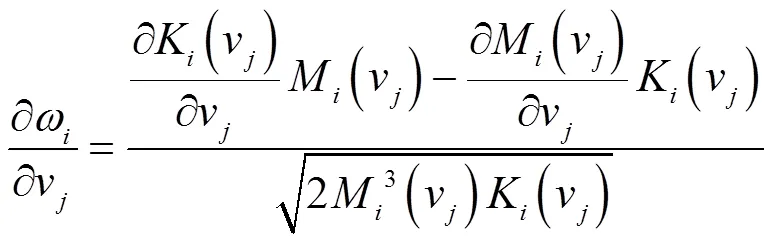

灵敏度分析是指自变量对因变量的影响程度,其数学表达为求解自变量对因变量的梯度,则各阶次固有频率的灵敏度为

通过灵敏度分析可以从复杂结构所包含的多个零件中得到对优化目标影响大的零件,从而对这些高灵敏度零件进行针对性优化,以提升目标响应优化效果,白车身模态频率的灵敏度分析流程如图2所示。

某车型白车身前端横摆模态频率的灵敏度分析结果如图3所示,前纵梁内板对前端横摆模态贡献量最大,空气室横梁次之,此外,前纵梁外板、前围板、前轮罩、前副车架都有较大贡献。同理,白车身1阶扭转模态、1阶弯曲模态的灵敏度分析也可以通过相同方法得到,不再赘述。

图2 白车身模态频率的灵敏度分析流程

图3 前端横摆模态灵敏度分析结果

锁定对前端横摆模态贡献最大的零件是前纵梁内板后,通过增加该零件厚度可在一定程度上提升模态的固有频率,但提升的幅度有限,尤其当与目标值差距较大时,仅改变材料厚度很难实现优化目标,同时会带来重量和成本的大幅上升;因此,对高灵敏度零件结构的截面进行参数化优化,通常可以达到较好的优化效果。

2 Morph参数化前纵梁模型

Morph是一种针对有限元网格的参数化建模技术,通过分区控制网格节点实现有限元模型的可控结构变形[10],可以在不严重牺牲网格质量的情况下快速改变结构形状,并且可以通过定义设计变量的方式进行优化设计。针对前文白车身前端横摆模态的优化,采用Morph参数化建模技术定义设计变量,同时定义了厚度变量。

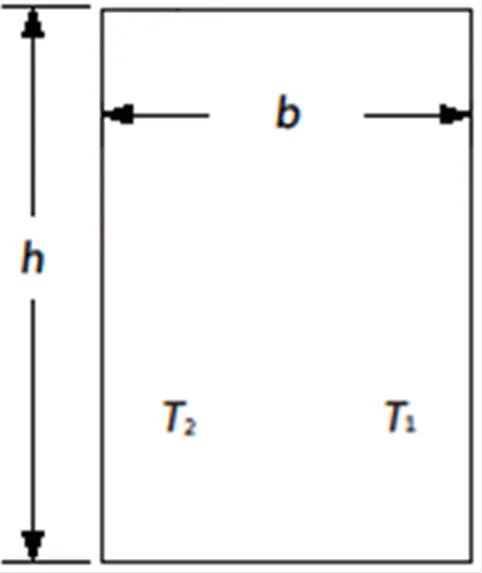

在实际设计中,前纵梁并非严格的等截面梁,但其主要截面尺寸近似一致,因此前纵梁的主要截面按图4所示来等效截面设计参数。考虑到前副车架硬点和发动机左右悬置硬点的影响,前纵梁截面高度的可变范围很小,因此主要对截面宽度进行Morph参数化建模。

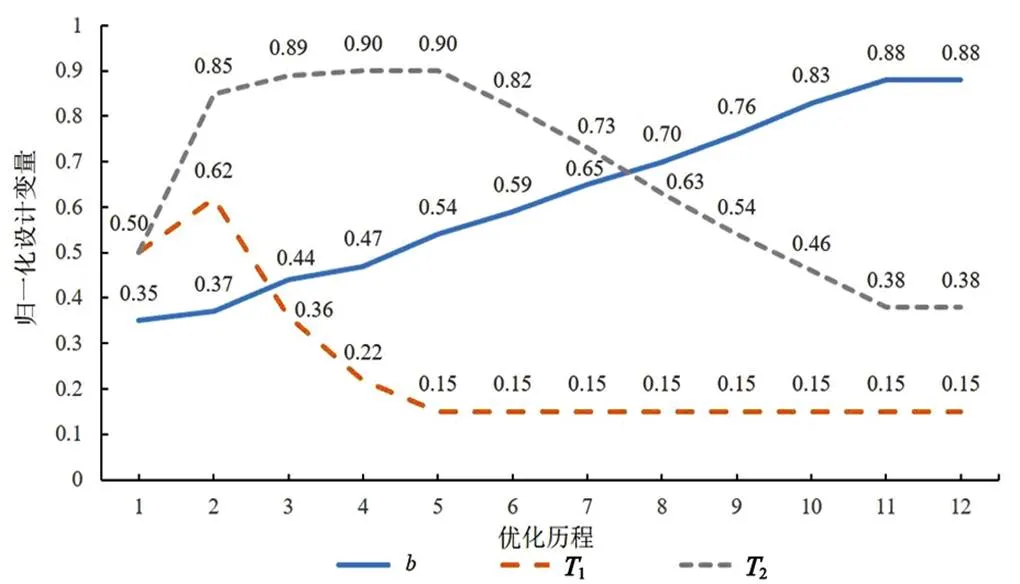

注:b为截面宽度;h为截面高度;T1为内板厚度;T2为外板厚度。

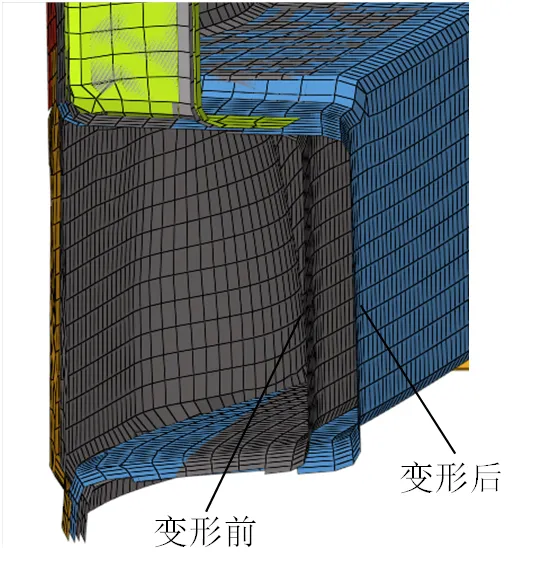

对包含前纵梁的前舱结构进行Morph参数化建模,创建网格变形区域,并对前纵梁结构设置足够数量的控制柄实现截面形状变形[10],前舱结构Morph参数化模型如图5所示。

图5 前舱纵梁Morph参数化模型

Morph参数化的前纵梁截面变形对比如图6所示,对比前纵梁初始截面状态和经过网格变形后的状态,在截面尺寸变化不太大(一般低于20%)的前提下,网格变形依然满足有限元计算的网格质量要求。

图6 前纵梁网格Morph变形前、后对比

3 结构优化设计

3.1 优化要素

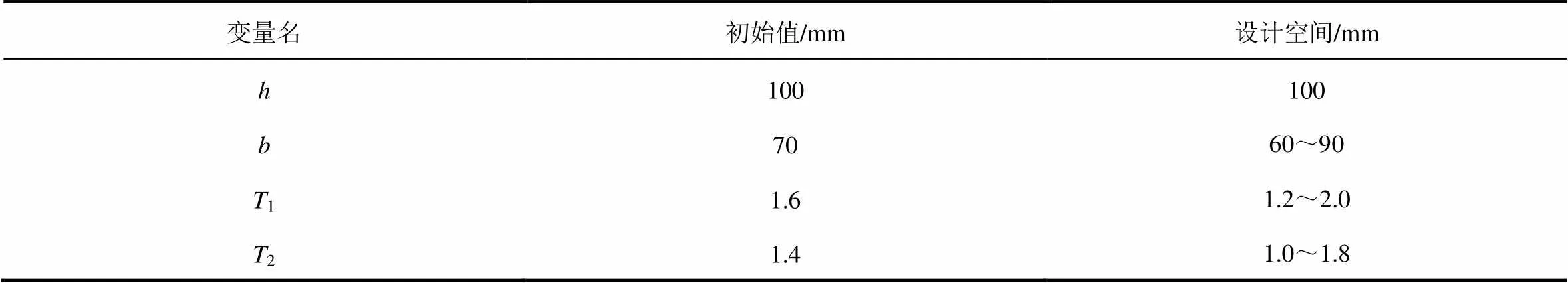

通过式(4)对优化目标计算设计变量的最优解,通常优化问题包含3个要素:设计变量、目标函数、约束条件[13]。将Morph参数化后的前纵梁横截面宽度设置为形状设计变量,将前纵梁内板厚度1和外板厚度2设置为厚度设计变量。根据前舱空间布置要求确定各设计变量的可变空间,见表1。

表1 设计变量空间

初始设计状态前端横摆模态对应的是第3阶固有频率,因此目标函数的响应为前端横摆模态频率3,优化目标为求解3最大值,且要求3最大值大于指标值;同时设置其他响应满足性能指标的约束条件,包括1阶扭转模态频率1(第1阶固有频率)、白车身1阶弯曲模态频率4(第4阶固有频率)均不能低于指标值,并且白车身重量增加量低于初始值的0.5%。由式(3)推导出前端横摆模态频率优化目标函数为

式中:3为第3阶模态刚度,3为第3阶模态质量。

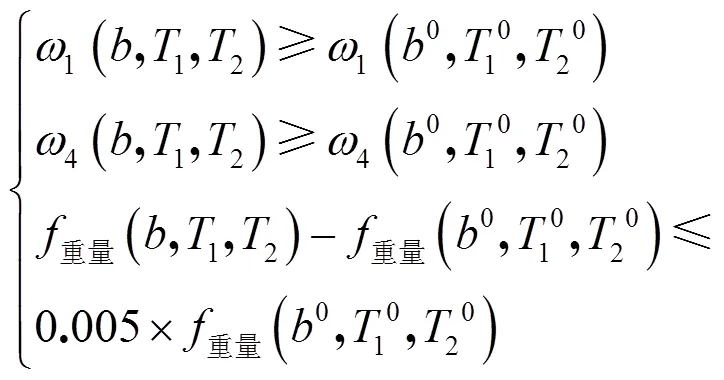

1阶弯曲模态、1阶扭转模态和白车身重量约束为

式中:0、10、20为设计变量初始值。

3.2 SQP优化流程

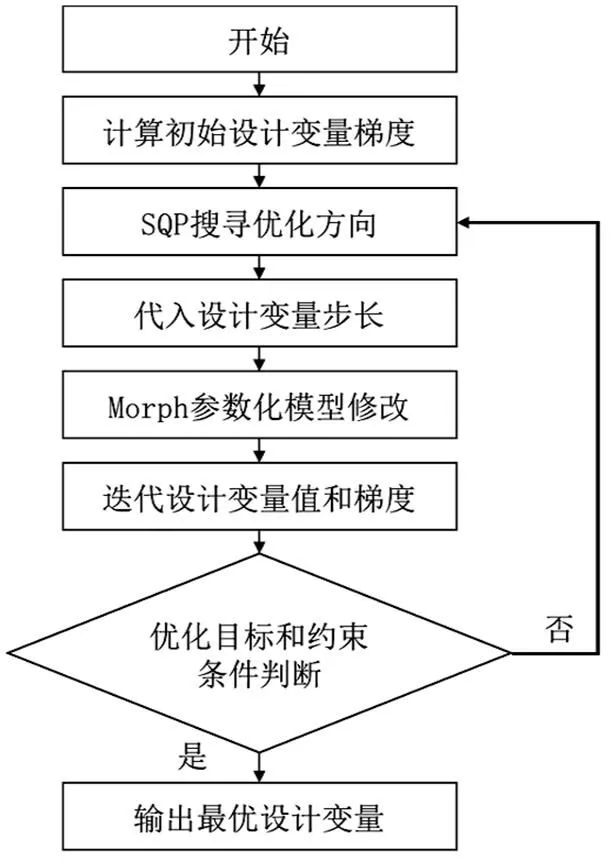

SQP是目前求解非线性约束优化问题最有效的方法之一,其优点是收敛性好、计算高效、边界搜索能力强,因此受到广泛应用。采用SQP将式(5)目标函数进行2阶泰勒级数展开,将式(6)约束条件转换为线性函数求解目标模态频率的最优设计变量[5],SQP优化流程如图7所示。

图7 SQP优化流程

4 优化结果分析

某车型初始设计状态的白车身模态结果见表2,1阶扭转模态频率和1阶弯曲模态频率均满足指标要求,但前端横摆模态不满足要求,需要进行优化提升。

表2 初始设计状态的白车身模态

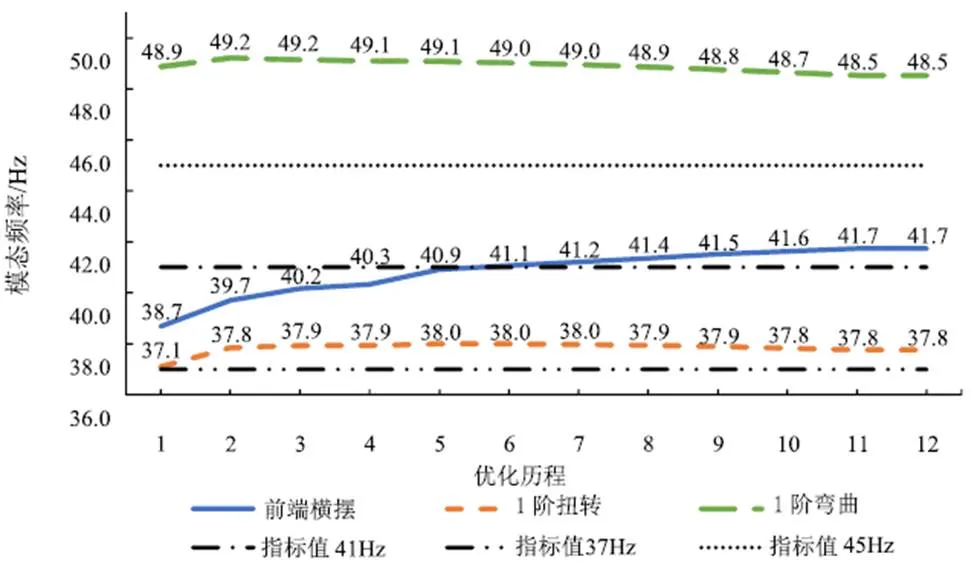

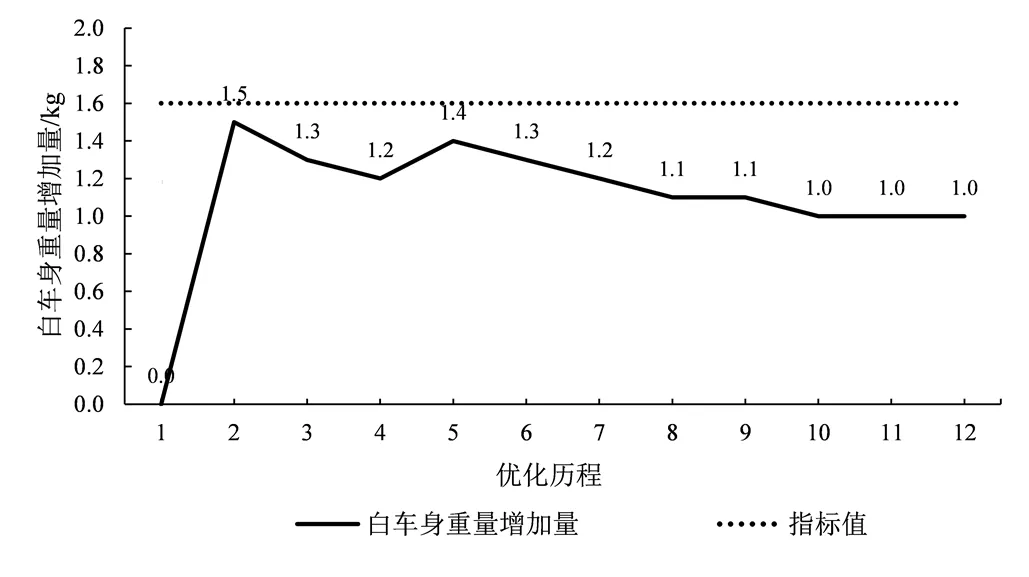

优化过程中白车身各阶模态频率变化情况如图8所示。经过12次优化迭代后,目标响应3增加了3.06 Hz,增幅为8%,其在第6次迭代后达到了指标要求;在每次迭代中,约束条件的各模态频率变化不大,且均满足约束条件。该优化方法对目标模态频率提升效果显著,优化效率高。优化过程中白车身重量的变化如图9所示,第12次迭代后重量增加1 kg,增量占初始总重量0.3%,小于0.5%,满足约束条件要求,在性能得到显著优化的同时白车身重量得到良好控制。

图8 优化过程中各阶模态频率的变化

图9 优化过程中白车身重量增加量的变化

图10 优化过程归一化设计变量变化

优化过程中设计变量在归一化设计空间的变化情况如图10所示,纵坐标轴刻度值1.00、0.00分别为设计空间的上、下限。由灵敏度分析结果可知,厚度设计变量1、2与优化目标前端横摆模态频率成正比,即料厚增加频率升高,料厚减薄频率降低。而由图8~10优化历程中各个因素变化情况可以看出,增大截面变量在抵消料厚减薄带来的负贡献的同时,提升了目标模态频率,说明截面设计变量在当前设计状态下对于优化目标的影响最为显著。

优化结果见表3,初始状态前端横摆模态和1阶扭转模态频率间隔仅相差1.6 Hz,模态相互耦合,优化后前端横摆模态频率与1阶扭转模态频率间隔提升至4 Hz,模态相互解耦,共振风险降低。

同时对比仅增加料厚的优化结果,前纵梁内、外板的料厚分别增加到设计空间允许的上限1.8、2.0 mm,与Morph优化结果的对比见表3。通过仅增加料厚方法,虽然提升了白车身的前端横摆模态频率,但增幅不大,仅增加了1.64 Hz,未达到指标要求;同时白车身重量增加2.6 kg,超过了Morph方法。由此可见,仅增加料厚虽然能在一定程度上提升性能,但受设计空间限制,性能提升幅度有限,难以实现针对特定性能目标的优化,同时使车身重量增加不利于轻量化。

表3 优化结果对比

5 结 论

(1)通过灵敏度分析锁定影响性能的关键结构位置,进而通过Morph网格变形技术进行截面参数化优化,结合SQP算法寻找最优梯度,在设置较少设计变量的情况下,通过较少次迭代实现白车身模态频率的优化提升。

(2)白车身的梁截面设计参数对性能的影响大于材料厚度,优化主要梁结构的截面设计参数可以获得较为理想的优化效果。

(3)仅通过增加料厚的方式进行白车身模态性能优化的效果有限,而且使车身整体重量增加,这一方法性价比较低。

(4)截面设计变量相比料厚有更大的设计空间,可以通过优化截面参数提升性能,同时适度减薄材料厚度控制重量增加。

[1]庞剑. 汽车车身噪声与振动控制[M]. 北京:机械工业出版社,2015.

[2]MUNDO D,HADJIT R,DONDERS S,et al. Simplified Modelling of Joints and Beam-Like Structures for BIW Optimization in a Concept Phase of the Vehicle Design Process[J]. Finite Elements in Analysis & Design,2009,45(6-7):456-462.

[3]KIANI M,YILDIZ A R. A Comparative Study of Non-Traditional Methods for Vehicle Crashworthiness and NVH Optimization[J]. Archives of Computational Methods in Engineering,2016,23(4):723-734.

[4]LU J,ZHAN Z,SONG H,et al. Design Optimization of Vehicle Body NVH Performance Based on Dynamic Response Analysis[J]. SAE Technical Papers,2017.

[5]GILL P E,MURRAY W,SAUNDERS M A,et al. SNOPT: An SQP Algorithm for Large-Scale Constrained Optimization[J]. SIAM Review,2001,47(1):99-131.

[6]FLEURY C,BRAIBANT V. Structural Optimization:A New Dual Method Using Mixed Variables[J]. International Journal for Numerical Methods in Engineering,1986,23(3):409-428.

[7]雷明准,陈剑,陈心昭,等. 灵敏度分析方法在车身轻量化中的应用[J]. 汽车工程,2009,31(7):682-685.

[8]韩继光,赵玉清,时玲,等. 基于模态灵敏度分析的某乘用车白车身结构优化设计[J]. 机械设计,2017,34(9):39-42.

[9]ZIMMER H,UMLAUF U,THOMPSON J E. Use of SFE CONCEPT in Developing FEA Models Without CAD[J]. SAE Transactions, 2000, 109(6):2369-2374.

[10] Altair Engineering Inc. Altair HyperMesh User Guide[M]. 2017.

[11]傅志方,华宏星. 模态分析理论与应用[M]. 上海:上海交通大学出版社,2000.

[12]王震虎,王万林,张松波,等. 基于车身概念模型的白车身主断面尺寸优化[J]. 汽车工程,2018,40(8):904-911.

[13]孙靖民,梁迎春. 机械结构优化设计[M]. 哈尔滨:哈尔滨工业大学出版社,2004.

2021-07-14

1002-4581(2021)06-0001-05

U463.82+1:TP391.9

A

10.14175/j.issn.1002-4581.2021.06.001