悬置双头螺柱失效分析

2022-01-08杨鸿智振YangHongzhiZhangBoKuaiZhen

杨鸿智,张 博,蒯 振Yang Hongzhi,Zhang Bo,Kuai Zhen

悬置双头螺柱失效分析

杨鸿智,张 博,蒯 振

Yang Hongzhi,Zhang Bo,Kuai Zhen

(北京新能源汽车股份有限公司工程研究院,北京 100176)

某车型的左悬置与支架连接的双头螺柱在试验过程中发生断裂,其材料是42CrMo,强度等级为10.9级,依次对其进行宏观形貌分析、微观形貌分析、金相检查、化学成分分析和力学性能检查。结果显示,双头螺柱在长期交变应力作用下产生了微裂纹,最终发生疲劳断裂。断裂原因是螺柱生产工艺顺序不当,先加工螺纹后进行调质处理使牙底的疲劳强度不足。

双头螺柱;失效分析;疲劳断裂

紧固件是一种用途极为广泛的机械基础类零部件,在汽车中很常见。使用过程中,紧固件经常发生失效,原因多数为疲劳断裂,其他为过载断裂、应力腐蚀开裂、氢脆等。某车型发动机的左悬置与支架连接的双头螺柱在台架试验中发生断裂,通过宏观形貌分析、微观形貌分析、金相检查、化学成分分析和力学性能检查,找到双头螺柱断裂的主要原因,提出改善预防措施[1-2]。

1 紧固件失效分析

从以下几个方面对失效紧固件进行分析。

(1)现场勘查,这是整个失效分析工作的基础和前提,一般以失效现场为出发点,通过观察和现场试验等手段,全面、系统、客观地收集失效对象、失效现象和失效环境等失效信息。

(2)宏观形貌分析,利用肉眼、放大镜或体式显微镜等对失效样品和其他相关零部件进行观察,通过观察断口、磨损、腐蚀形貌特征或裂纹分布形态,结合失效样品的使用状况,找到失效起始位置(断裂源)。

(3)微观形貌分析,采用带有能谱仪附件的SEM(Scanning Electron Microscope,扫描电子显微镜)研究失效微观形貌(尤其是断口形貌)。

(4)金相检查,按照测试倍数的大小将其分为低倍检查和高倍检查,这也是大多数失效分析中的标准步骤。

(5)化学成分分析,在日常生产检验和失效分析中,其占有重要的地位,属于试验室例行试验检测项目。对失效构件进行化学成分分析,可以判断构件选材是否合理,所选材料是否符合国家相关标准;通常,选材错误很可能导致构件失效,但化学成分超标不一定是构件失效的根本原因。

(6)力学性能检查,包括强度、塑性、冲击韧性、硬度、耐磨性、疲劳强度、断裂韧度、应力腐蚀开裂倾向等方面。

2 理化检验

2.1 宏观形貌分析

图1为断裂螺柱样件及断口的宏观形貌,5#为首断件,对应悬置支架最上面的安装孔。断口经清洗后表面浮锈清除,使用体式显微镜观察,如图1(c)~(e)所示,发现为疲劳断口,有明显的疲劳弧线(也称贝纹线),断口可分为3个区域:断裂源区、扩展区和瞬断区。裂纹扩展方向是从下到上(左侧箭头所示),裂纹源位于断口的边缘(底部),疲劳扩展区所占面积最大,最上方为面积最小的瞬断区。由于双头螺柱4#、5#、6#断口形貌为同一类型,断口形貌均呈现同样特征,所以只对5#断口进行详细SEM分析。

2.2 微观形貌分析

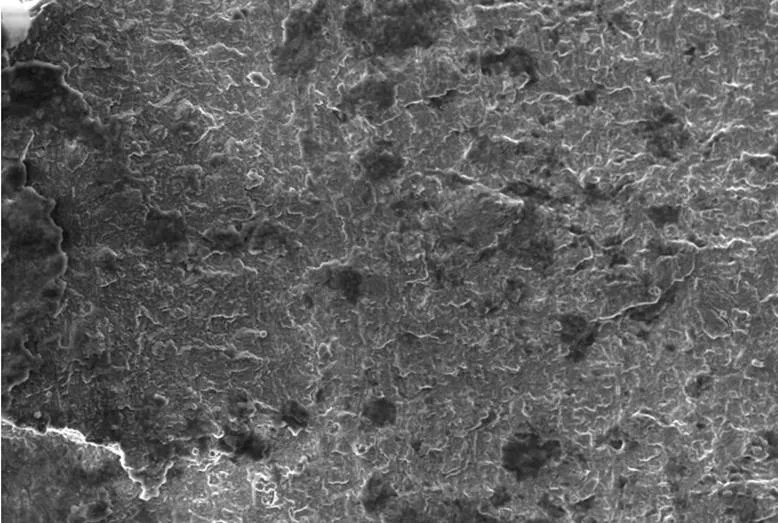

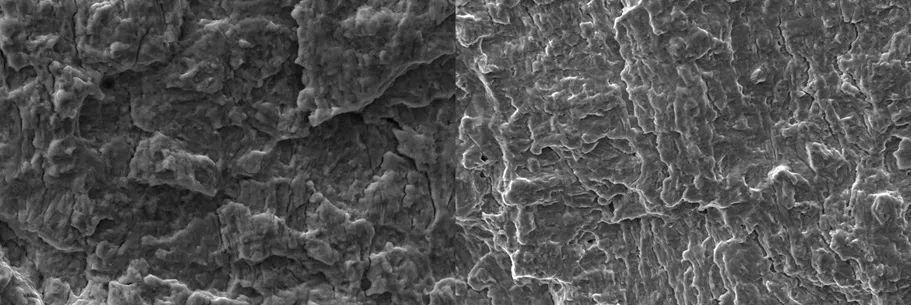

将螺柱断口试样放入SEM(ZEISS EVO 10)观察,断口分为3个区域,如图2所示,A、B、C 3个位置分别为断裂源区、扩展区和瞬断区的取样点。断裂源区A的微观形貌如图3所示,光滑、平整,由反复挤压而造成;疲劳扩展区B的微观形貌如图4所示,可观察到疲劳条带,这是疲劳断裂的重要特征;瞬断区C的微观形貌如图5所示,这是螺柱最后断裂的部分,随着裂纹扩展,零件有效面积减少,应力不断增大,最后大于材料破坏强度,发生快速断裂,瞬断区为韧窝断口形貌[3]。

图2 双头螺柱宏观断口

图3 5#断口的裂纹源区A微观形貌(光滑、平整)

图4 5#断口的裂纹扩展区B微观形貌(疲劳条带)

图5 5#断口的瞬断区C微观形貌(韧窝)

2.3 化学成分分析

在断裂螺柱上取样进行化学成分检测,结果见表1,各化学成分符合GB/T 3077—2015中关于42CrMo的技术要求[4]。

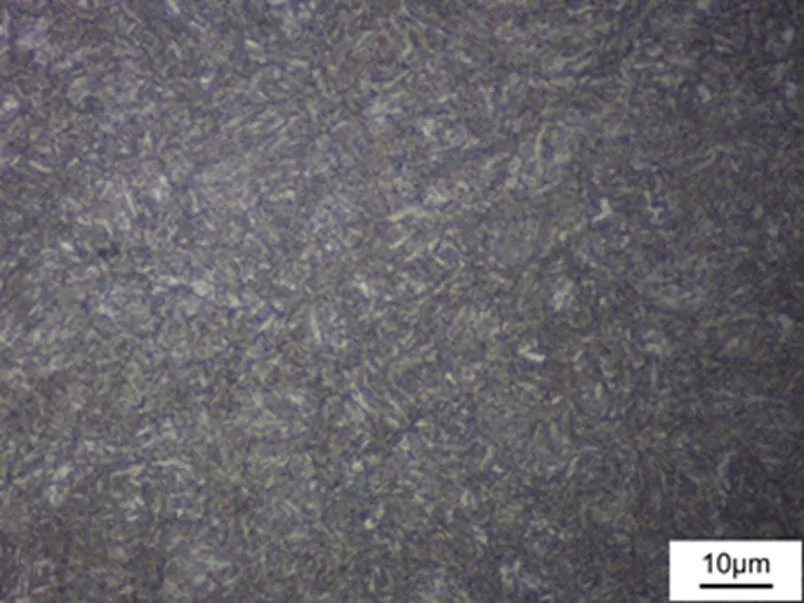

表1 断裂螺柱化学成分(质量分数)

2.4 晶相检查

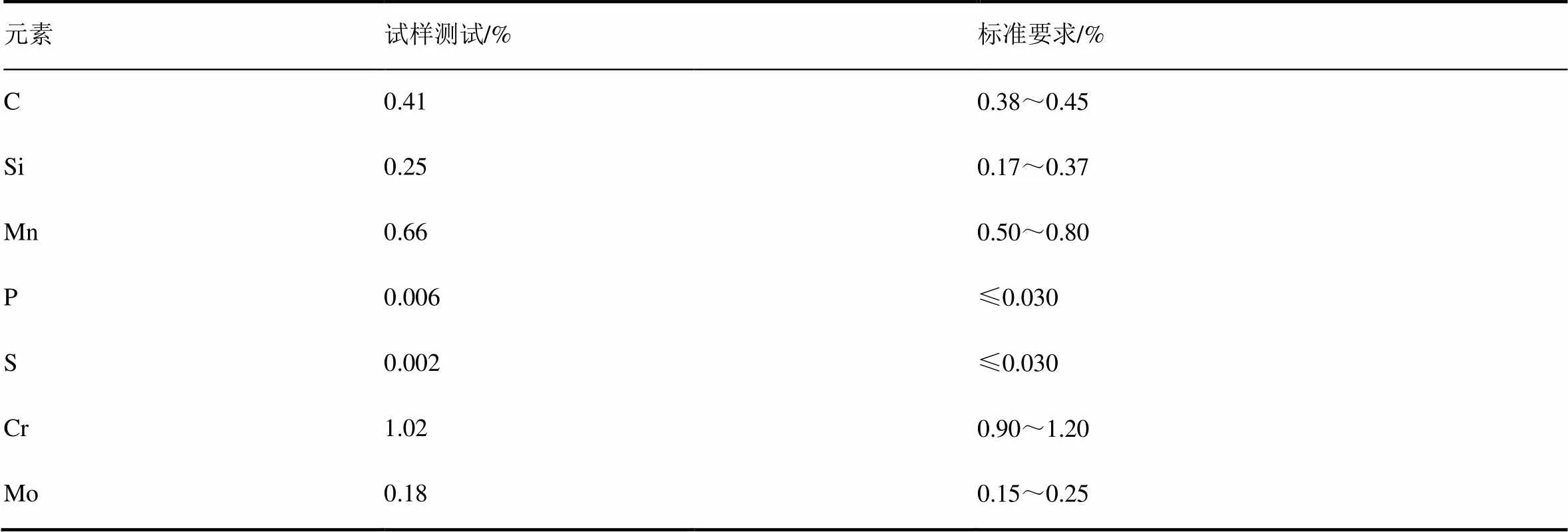

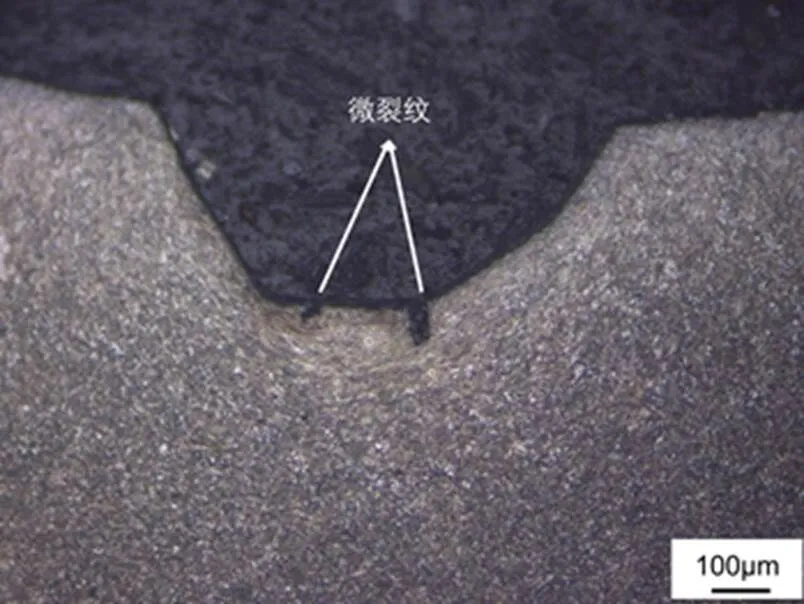

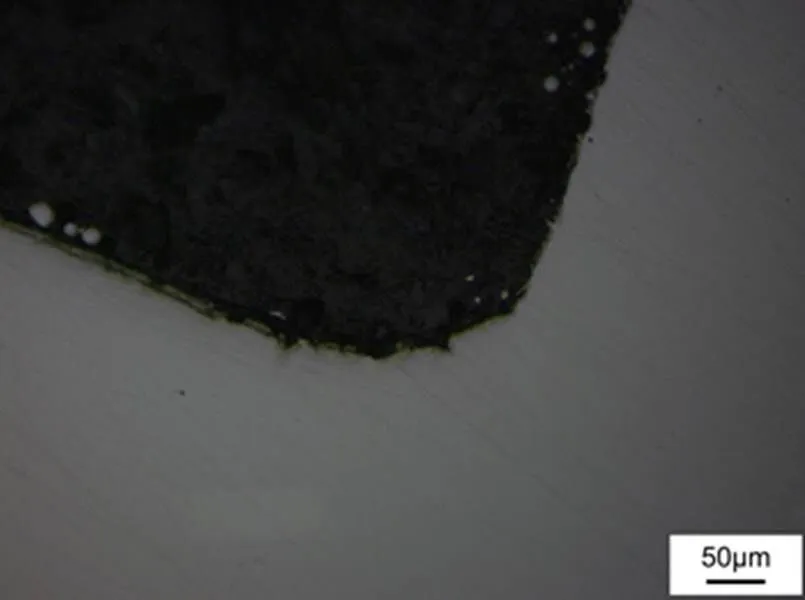

对断裂的螺柱进行晶相试验,断口附近螺牙底部发现裂纹,如图6所示;螺纹未发现脱碳,螺纹附近未发现粗大夹杂物,如图7所示;基体金相是回火索氏体,组织正常,如图8所示。

图6 双头螺柱牙底裂纹

图7 双头螺柱脱碳检查

图8 双头螺柱基体金相

2.5 硬度检测

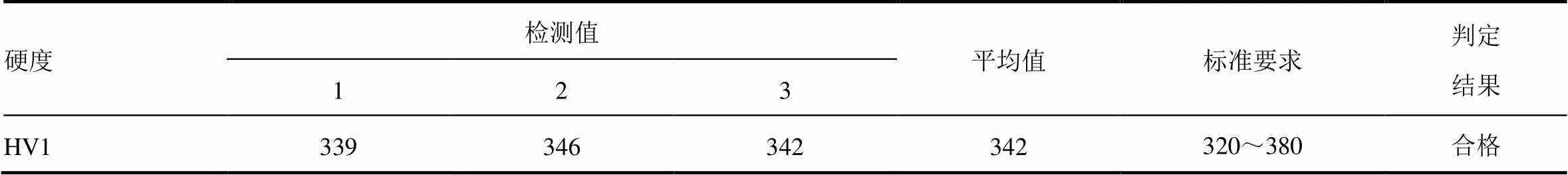

在断裂螺柱上取样进行维氏硬度(HV1)检测,结果见表2,均符合标准要求。

表2 断裂螺柱硬度

3 改进措施及效果验证

改进前供应商的工艺流程是热轧盘条→冷拔→球化退火→除磷→酸洗→冷拔→冷锻成型→螺纹加工→除磷→淬火→清洗→高温回火→水冷→烘干→喷油→表面处理→质量检查,改进后为先进行调质处理,再滚压螺纹。改进后不仅有效避免螺纹表面脱碳,还增加了牙底的残余压应力,提高了疲劳寿命。将供应厂采用新工艺生产的双头螺柱进行台架试验,样件未发生断裂。图9为新工艺生产的双头螺柱牙底晶相,牙底光滑无微裂纹(牙顶黑色的线条是残留的抛光膏)。

图9 新工艺生产的双头螺柱牙底晶相

4 结论及建议

通过以上分析,得出如下结论:

(1)双头螺柱化学成分、金相组织和硬度符合标准要求。

(2)双头螺柱断口的SEM分析显示,断口分为3个区域:①裂纹源区光滑、平整;②疲劳扩展区可观察到疲劳条带;③瞬断区为韧窝断口形貌。

(3)根据以上分析,可以确认双头螺柱为疲劳断裂。螺柱在长期服役过程中,搭接面处螺纹应力高于螺柱其余部位,此区域螺牙底部首先形成微裂纹,在交变应力作用下,裂纹缓慢扩展形成疲劳扩展区;随着裂纹扩展,零件有效面积减少,应力不断增大超过材料破坏强度,发生快速断裂。

(4)进行工艺改进处理,先进行调质再滚压螺纹,不仅有效避免螺纹表面脱碳,还可以增加牙底的残余压应力,提高疲劳寿命。改进后,台架试验中双头螺柱未发生过断裂。

[1]陶春虎. 紧固件的失效分析及其预防[M].北京:航空工业出版社,2013.

[2]柴之龙, 李文平. 连接螺栓断裂失效分析[C]//中国汽车工程学会.汽车材料分会学术年会论文集. 中国汽车工程学会,2013.

[3]胡春燕, 姜涛, 刘新灵. 某钢制螺钉断裂失效分析[J]. 金属热处理, 2014, 39(2):4.

[4]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.合金结构钢:GB/T 3077-2015[S]. 北京:中国国家标准出版社,2016.

2021-08-04

1002-4581(2021)06-0022-04

U463.33+5.06

A

10.14175/j.issn.1002-4581.2021.06.007