锂离子动力电池低温电解液研究及优化进展

2022-01-07周立超燕思潼王秀丰

周立超, 姜 楠,燕思潼, 王秀丰,陈 旭

(国网内蒙古东部电力有限公司电力科学研究院,内蒙古呼和浩特 010000)

锂离子动力电池因其良好的安全性能,高能量密度和良好的循环性能等特点在电动汽车市场已经取得了广泛应用。随着动力电池应用的不断深入,人们对其期望越来越高。然而,锂离子动力电池仍然面临着限制其应用的障碍,其中最主要的便是温度对其使用的影响。Pesaran 等[1]研究表明,锂离子电池的最佳使用温度范围为15 ~35 ℃,一旦温度超出这个温度范围,将迅速退化,面临无法使用的情况甚至是安全风险。在中国北部地区,冬天的室外温度远低于0 ℃,如此低的温度将导致一系列问题,例如电池的容量急剧衰减、难以充电等,长期在低温下使用将加速电池的老化影响其使用寿命。因此只有克服低温工况下动力电池的运行障碍,锂离子动力电池才能在未来代替非清洁能源,得到更加广泛的商业化应用。

低温条件下,电解液对锂离子动力电池的性能影响尤为显著。本文首先阐述了电解液对低温性能的影响,然后总结了近年来通过优化溶剂、改善锂盐、使用添加剂来改善电池低温性能的方法。最后,对动力电池低温性能的研究前景进行了展望。

1 电解液对锂离子电池低温性能的影响

电解液主要由有机溶剂、锂盐和添加剂组成,它不仅决定了Li+在电解质中的迁移速率,同时也参与反应生成电极表面的固体电解质界面(SEI)[2-3]。多数研究者对低温下动力电池的性能衰减进行过机理研究,认为主要原因在于温度的下降导致了电解液中离子电导率的降低,电解液与电极界面之间锂离子扩散阻抗以及电荷转移阻抗(Rct)的急剧增加[4-5]。并且在低温条件下,会导致电极的极化,石墨电极的电势趋近于金属锂,严重降低锂离子在充电过程中嵌入电极的速度,聚集的锂离子沉积在电极表面,导致电池容量的衰减[6]。针对电解液的三个组成部分,研究者已经对电池低温性能的影响展开了一系列研究。

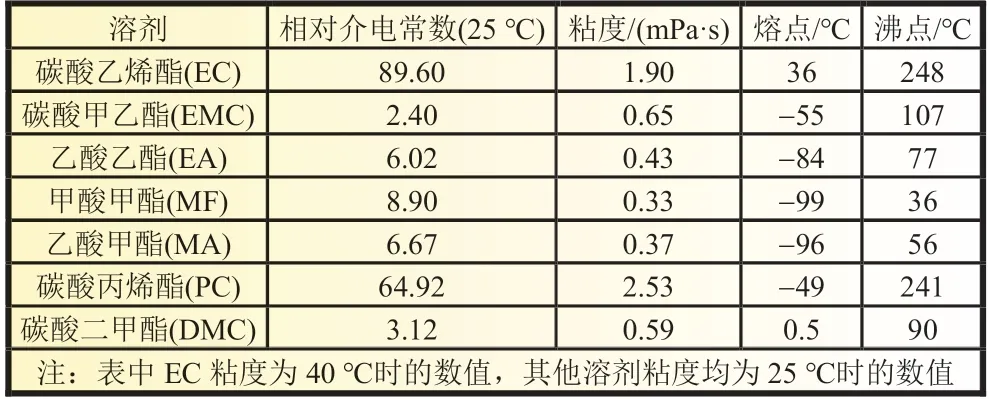

常用的电解质溶剂主要包括碳酸酯和羧酸酯等,例如,碳酸乙烯酯(EC)、碳酸丙烯酯(PC)和乙酸乙酯(EA)等,常见有机溶剂的物理性质如表1 所示。

表1 常见有机溶剂的物理性质

就有机溶剂方面而言,EC 具有较高的介电常数,可以有效地溶解锂盐,并且能够在石墨负极上形成有效的SEI 膜,是商品化电池电解液中必不可少的溶剂。但其高熔点会导致电池低温下电解液粘度增大,阻抗增加,该弊端限制了EC 溶剂在低温工况下的使用。PC 具有较低的熔点,在低温电解质溶剂的应用方面颇具潜力,但也会在一定程度上影响电池性能。主要原因是,首先PC 基电解液粘度与EC 基电解液相比较高,在低温下使用时会降低离子电导率;其次在石墨系材料用作负极的锂离子动力电池中,PC 易同Li+一起共嵌至负极的石墨层之间,致使石墨层剥落,电池循环性能下降[7]。另外线状羧酸酯例如EA、MF、MA 等熔点较低,也可作为低温电解质溶剂使用[8]。但是线状羧酸酯与相同碳原子数的碳酸脂相比闪点更低,过量添加容易造成安全隐患。单一溶剂通常无法满足动力电池的低温需求,研究者们常通过使用三元、四元共溶剂的方法改善电解液低温性能。

锂盐在电解液中能提供充足的锂离子,并且可以减少Li+在溶液中的扩散距离。锂盐中阴离子结构是制约锂盐性能的重要因素[9],离子半径较小,晶格能较小的锂盐在溶剂中溶解度较差,是难以在低温下使用的。LiPF6是目前动力电池商业化应用最广泛的锂盐,一般与EC 基电解液配合使用才能在电极表面生成稳定的SEI 膜,但LiPF6遇水所产生的HF 会腐蚀电池的正极材料和集流体,造成容量的衰减[10]。LiBF4作为锂盐的电解液在低温下具有较高的离子电导率,然而较差的成膜性是制约了其使用,并且LiBF4作为锂盐的电解液所生成的SEI 膜,不含有使SEI 膜更加致密的聚氧化乙烯(PEO),致使膜的循环稳定性较差[11]。双草酸硼酸锂(LiBOB)在负极表面具有良好的成膜性,并且对电极材料相对稳定[12]。但LiBOB 在碳酸酯类溶剂中溶解度较低,致使电解液电导率降低,随着温度的持续降低,用LiBOB 作锂盐的电池甚至停止放电,并且LiBOB 作锂盐易在负极形成较厚的SEI 膜,严重阻碍Li+的迁移,降低电池放电容量。二氟草酸硼酸锂(LiODFB)结构中包含一半的LiBOB 与一半的LiBF4,所以性质上也具有两者的优势,但也存在所形成的SEI 膜阻抗值较大,低温下电导率下降严重等缺点[13]。新型锂盐双三氟甲基磺酰亚胺锂(LiTFSI)电导率与LiPF6接近,且具有一定的电化学稳定性,但LiTFSI 应用于锂离子电池时,会腐蚀电极集流体并且低温下与石墨负极相溶性较差。目前,并不存在一种能完全满足动力电池低温性能要求的锂盐,因此开发和研究适用于低温条件下应用的新型锂盐迫在眉睫。

添加剂的使用是近年来动力电池的研究热点之一。添加剂种类很多,根据其功能可分为成膜添加剂,高电压添加剂,低温添加剂,安全添加剂等。在低温环境下使用添加剂,可以帮助电极表面形成低阻抗的SEI 膜,明显改善电池的循环性能以及低温充放电性能[14]。常用的低温添加剂主要有亚硫酸酯类,碳酸酯类和砜基化合物三种。亚硫酸酯类,例如亚硫酸乙烯酯(ES)和亚硫酸丙烯酯(PS)用于PC 基电解液时可以减少溶剂的共插层反应,防止石墨电极结构的破坏,显著改善石墨电极的循环稳定性;但链状亚硫酸酯,亚硫酸二甲酯(DMS)和亚硫酸二乙酯(DES)若与PC 基电解液共同使用会导致电池不可逆容量的升高,若想使用需要寻求含氟化合物对其进行改善[15]。 碳酸酯类使用较多的是碳酸亚乙烯酯(VC),其使用可以明显提高负极界面的导电性。砜基化合物例如甲基乙烯基砜(MVS)和乙基乙烯基砜(EVS),加入电解液后也能提高电极界面的稳定性,改善电池的低温性能。

2 低温电解液性能改善的方法

2.1 溶剂优化

锂离子电池使用单一溶剂时,无法满足低温性能的预期要求,而熔点低、粘度低的多种有机溶剂共用可以有效改善电解液的低温性能。目前的低温溶剂研究以EC 基和PC 基溶剂为主。

针对于EC 基电解液在低温下的使用弊端,Plichta 等[16]研究了三元电解液(LiPF6/EC/DMC/EMC),发现在-40 ℃的低温下,电池仍然可以正常工作并且电导率可达1 mS/cm。Wang等[17]在研究不同温度下各种溶剂对LiFePO4/C 复合电极性能影响时发现,较之于三元电解液(LiPF6/EC/DMC/EMC),将EMC 用EA 替代之后的电解液(LiPF6/EC/DMC/EA)表现出更好的低温性能,并且表明在低温下,DMC 的存在有利于提高电解液的离子电导率,EA 参与了电极反应并且有助于形成SEI 膜,EMC 的加入则可以提高电荷转移反应的速率。Smart等[18]在探究超低温下二元、三元电解液性能时发现,在二元溶剂(EC/EMC)中加入丁酸甲酯(MB)或丁酸乙酯(EB)后的电解液(LiPF6/EC/DMC/MB)和(LiPF6/EC/DMC/MB)在-40 ℃环境中还可以在较大倍率(5C)进行放电,放电电压可达2.5 V,在-60 ℃下0.05C倍率放电仍可达到常温下容量的80%。另有学者表明[19-20],MA、EA 等低熔点溶剂也可作为EC 的低温共溶剂,改善电池的低温性能。

PC 基溶剂能够有效避免低温下溶剂的凝固造成的低电导率。对于前文所述PC 基溶剂致使石墨层剥落的问题,Wang 等[21]表明EC 可以抑制PC 嵌入石墨电极,并且通过调整溶剂配比几乎可以完全抑制该现象。Zhang 等[22]在探究PC对低温性能的影响时发现,相比于1 mol/L LiPF6EC/EMC(体积比为3∶7)的电解液,加入PC 的电解液(PC/EC/EMC,体积比1∶1∶3),有助于形成良好的SEI 膜,提高电导率。 Herreyre等[23]在探究不同溶剂配比对电池低温性能的影响时发现,PC/EC/MB 三元溶剂的低温性能是最佳,在-30 ℃下,电解液表现出良好的循环性能,放电容量可达初始容量的98%。但美中不足的是PC 基溶剂形成的SEI 膜不太稳定,该缺点需要通过添加砜类化合物[24]来缓解。

2.2 锂盐

具有优良低温性能的锂盐应该易溶于电解质溶剂,易于解离,从而保证电解液有较高的离子电导率。锂盐是电解液中Li+的来源,但Li+浓度取决于锂盐在电解液中解离与缔合两种作用的结果,所以需要找到适用于低温下的锂盐以及合适的用量。

LiBF4在早期的研究中因其低电导率,负极表面不易形成稳定的SEI 膜而使用受限,但在低温下使用LiBF4代替LiPF6可降低电极的极化,同时降低电解液和电极界面间的Rct[25]。Zhang 等[26]发现在-30 ℃的环境中,LiPF6作锂盐的电解液1 mol/L LiPF6PC/EC/EMC(质量比为1∶1∶3)容量保持率只有室温的72%,但LiBF4作为电解质在相同条件下容量保持率提高了14%,并且LiBF4作为电解质的电池低温下Rct低于电解质为LiPF6的电池。Li 等[27]也证明了该观点,并提出相比于LiPF6,LiBF4可以提高锂离子电池的低温性能。

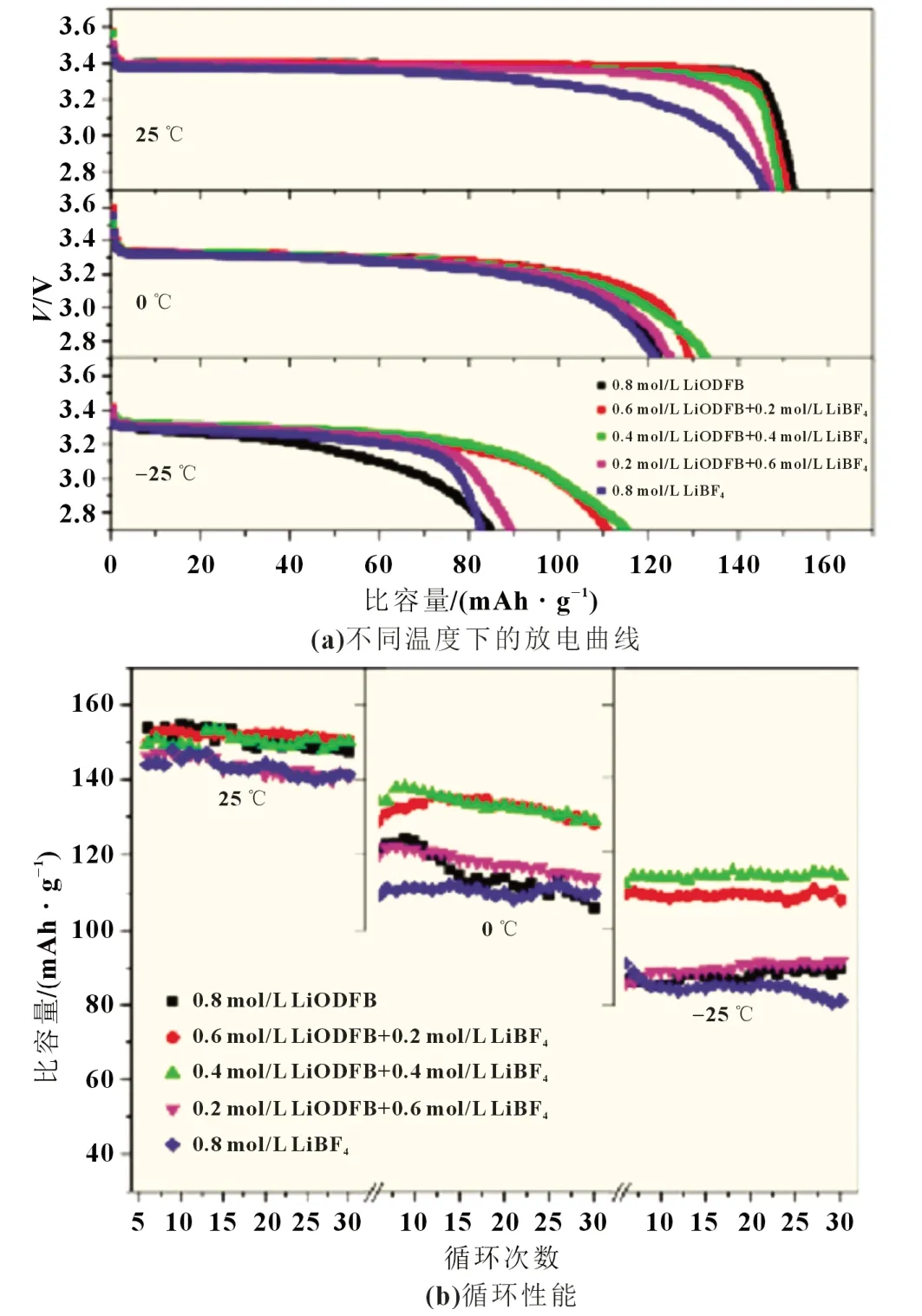

LiBOB 低温下可以参与成膜,从而防止电解液氧化,减缓容量衰减,恰好弥补了LiBF4的性能缺陷。Zhang 等[28]研究表明,1.0 mol/L LiBF4-LiBOB(摩尔比9∶1)PC/EC/EMC(体积比为1∶1∶3)的电解液由于锂盐的溶解与解离,在-30 ℃,1C条件下,容量保持率能达到常温的60%。Zhao 等[29]研究结果也表明混合锂盐低温性能不俗。图1 显示了不同电解液体系的电池在25、0、-25 ℃下放电性能和循环性能。随着温度的降低,电池工作电压降低,放电容量下降,但混合锂盐电池0.4 mol/L LiODFB+0.4 mol/L LiBF4/EC+DEC+DMS(体积比1∶2∶1)在-25 ℃,具有出色的放电性能和容量保持率。放电比容量可达114 mAh/g,且循环50 次,容量几乎不衰减。

图1 不同电解质体系下LiFePO4/Li半电池在不同温度下的放电曲线和循环性能[29]

有机锂盐LiTFSI 低温下性能优良,Mandal[30]表明0.9 mol/L LiTFSI EC/DMC/EMC(质量比15∶37∶48)电解液相比于使用LiPF6的电解液其Rct低了一个数量级,并且使用LiTFSI的电解液在-30 ℃具有接近3 mS/cm 的电导率。Li 等[31]表明使用离子液体(IL)修饰的PMMA 颗粒与LiTFSI 共同用于PC、MA 混合溶剂中时,-40 ℃下电导率接近1 mS/cm,电解液中PMMA-IL-TFSI 的存在可以提高Li4Ti5O12/Li 半电池的低温可逆容量。虽然有机锂盐表现不俗,但制备成本较高,其研究与商业化应用方兴未艾。

2.3 添加剂

使用电解液添加剂来提高动力电池的低温性能是近年来一个研究热点。添加剂的使用能在不改变原本生产工艺的基础上,显著改善电池的低温性能。

亚硫酸酯类,碳酸酯类和砜基化合物三种添加剂是研究的热门对象。早在21 世纪初,WRODNIG 等[32]就发现DMS 和DES 在低温下仍可以保持高电导率和低粘度,可用作共溶剂,也可用作添加剂。 姚宜稳等[33]研究发现硫酸亚乙酯(DTD)作添加剂时参与中间相炭微球(MCMB)电极SEI 膜的形成过程,同时0.01% 的DTD 的加入,将MCMB/Li 半电池的可逆比容量提高了50 mAh/g。碳酸酯类中VC 介电常数高、黏度低,可以促进成膜[34]。王洪伟等[35]发现,-20 ℃相同条件下,加入VC 的电池相比于不含VC 的电池放电电压提高25%。WAGNER 等[24]在PC 基电解液中加入了MVS 和EVS,发现砜类化合物的加入在负极表面形成稳定的SEI,防止了石墨层的剥落,从而提高电池的低温性能。

除了传统的功能型添加剂,许多其他类型的添加剂近年来也逐渐映入人们的视线。Fathollahi[36]在探究乙酸乙酯(EA)在石墨/Li Ni1/3Co1/3Mn1/3O2(NCM111)全电池低温性能中的应用时,发现添加EA 的电池低温性能更好。如图2 所示,E1 为EC/DEC/DMC (体积比为1∶1∶1);E2 为在E1 中加入EA 后的电解液。EA 的加入,降低了锂离子电池的Rct,增加了电解液的离子电导率。(c)与(d)相比,电池在25 ℃两种电解液中循环后,大量的还原性分解产物沉积在石墨表面,电极表面形貌不同,EA 的加入改变了E2 电解液中石墨电极表面的形态。(e)与(f)显示的-40 ℃下两者SEM 图像相似,石墨片似乎已经结冰,不含EA 的电池无法工作,但含有EA 的电池容量保持率仍可达室温下的59.33%。

图2 (a)E1和E2电解质的电导率随温度的变化; (b) E1(虚线)和E2(实线)电解液中, 电池在25、-30和-40 ℃时的充放电曲线; (c)和(d)在25 ℃经过50个循环后在E1和E2电解质中石墨电极中的SEM 图像;(e)和(f) 在-40 ℃第一次循环后在E1和E2电解质中石墨电极中的SEM图像[36]

锂盐作添加剂一直是研究的热点,研究表明在含有EC 和PC 的电解质中加入微量铯盐,能够在石墨负极表面生成良好的SEI 膜,提高循环性能[37]。 Li 等[38]发现石墨/LiNi0.8Co0.15-Al0.05O2作电极时,在电解液1.0 mol/L LiPF6EC/PC/EMC(质量比1∶1∶8)中,加入0.05 mol CsPF6会使得电解液具有优异的低温性能,在-40 °C 和C/5 速率下能保持68% 的容量。Yang[39]等研究表明,在NCM523 中加入微量LiPO2F2,-20 与-30 ℃下,容量保持率可达71.9% 和57.93%,而不含LiPO2F2添加剂的电池相同条件下仅有49.41% 和9.6%,并且LiPO2F2的加入显著降低了电荷转移阻抗,提高了SEI 膜的稳定性。氟代碳酸乙烯酯(FEC)是近年来研究较多的添加剂,F 原子半径小和电负性高,使得F 在酯类分子结构中取代H 后,凝固点基本不变闪点升高,同时提高了溶剂的氧化电位[40-41]。研究表明[42-43]在电解液中加入FEC 可以改善电池的低温倍率性能和放电性能;并且FEC 的加入使得负极表面形成稳定的SEI 膜,提高电池的电化学稳定性和安全性能。

3 总结与展望

低温下,熔点较高的EC 溶剂和粘度较大的PC 溶剂,会导致电池内部阻抗的增加和离子电导率的降低,同时常用的锂盐LiPF6综合性能较好,短期内是不可替代的,但因其稳定性和成膜性较差,使得低温电池锂盐的选择慎之又慎。

对于低温电解液的研究,可以从两个方向进行:一个方向是考虑优化有机溶剂的配比,采用多元溶剂体系加之多种添加剂协同改善电解液对动力电池的低温影响;另一个方向是优化有机锂盐制备工艺,降低制备成本,对其进行改性使其满足动力电池低温需求,在此基础上尝试开发应用新型锂盐和新型添加剂也是改善低温性能的直接有效方法。

低温性能限制了动力电池在极端温度下的应用,开发性能优异的动力电池是目前的市场需求。低温动力电池拥有良好的应用前景,其技术还需要在进一步的研究中发展和改善。