拓扑优化在电池结构设计中的应用

2022-01-07关振昆

关振昆

(中国电子科技集团公司第十八研究所,天津 300384)

结构优化设计是计算力学的一个分支,它致力于研究系统和高效率地改进结构设计的方法,以达到帮助工程结构设计人员设计出既经济又可靠的工程结构的目的[1]。一般的,结构形式中包括了关于拓扑、形状和尺寸等信息,因此结构优化设计中对应的有拓扑优化、形状优化和尺寸优化三个层次[2]。目前,结构拓扑优化已被广泛应用到航空航天、船舶、桥梁、汽车、机械、水利、建筑等工程领域。

电源产品应用广泛,就航空航天和武器装备上的使用来讲,常处于关键设备的地位。因大多配套整机都有轻量化的指标要求,故其结构设计的目标通常是使产品获得最佳的静力或动力等性能参数,从而在保证电源产品工作可靠的前提下,求解具有最小质量的结构,不断提高整机的各项技术指标获得更优越的性能。

1 拓扑优化技术

拓扑优化自诞生起至今已经历了长期发展与完善,在结构创新中逐渐显露出自身独特的优势与可持续性,促进了诸多领域的技术发展与进步。越来越多的工程结构借鉴了拓扑优化的结果,拓扑优化已成为工程结构创新的有力工具。主要的拓扑优化数值方法可分为基结构法、均匀化法、密度法以及水平集法等。其中,基结构法主要用于桁架杆结构的优化,而均匀化法、密度法以及水平集法主要用于连续体结构的优化[3]。

结构拓扑优化主要的基本思想就是将寻求结构的最优拓扑问题转化为在给定的设计区域内寻求最优材料空间分布形式的问题。通过拓扑优化分析,设计人员可以全面了解产品的结构和功能特征,可以有针对性地对总体结构和细节进行设计。特别是产品设计初期,仅凭经验和想象进行零部件的设计是不充分的。连续体结构拓扑优化的最大优点是能在不知道结构拓扑形状的前提下,根据已知边界条件和载荷条件确定出较合理的结构形式。它不涉及具体结构尺寸设计,可以提出最佳设计方案。拓扑优化基于概念设计的思想,优化结果则被反馈给设计人员做出适当的修改,再经过形状和尺寸优化可以得到更好的设计方案。

目前,连续体拓扑优化的研究已经较为成熟,随着计算机和有限元理论的逐步发展,很多方法都已经应用到商用优化软件中,大大降低了拓扑优化的使用难度,其中应用广泛的有限元分析软件ANSYS Workbench 中就集成了SIMP 变密度法、栅格法和水平集法,且具有优化准则法和序列凸规划法两种优化算法。本文将采用ANSYS Workbench 软件进行电池结构的拓扑优化应用及验证。

2 电池结构拓扑优化

2.1 一种热电池结构

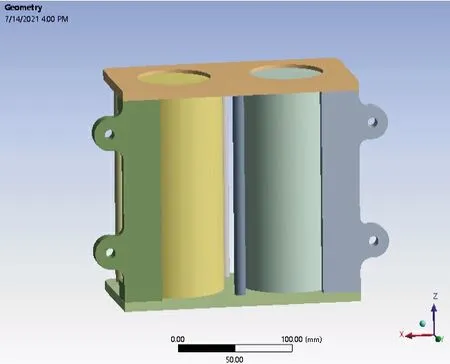

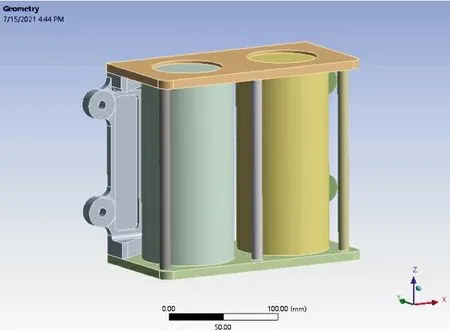

当前,热电池在武器装备上应用广泛。伴随着武器装备的快速发展,也对热电池容量、质量和环境适应性能提出了更新、更高的要求。热电池根据外径和长度的不同,主要采用装配脚式和卡环式两种安装方式,对于小体积的热电池组合,受其安装空间的限制,整体设计紧凑,连接简单,大多采用随形设计。本例中介绍的是一种小体积的由两个单体电池组成的电池模块,其结构由上下盖板固定单体电池本体,四根拉杆和两个侧板连接上下盖板,四个安装耳分别位于两个侧板外侧(见图1)。

图1 电池模块模型

设计初期利用ANSYS Workbench 软件,依据用户给出的力学环境实验条件,对电池模块模型结构进行了模态分析和随机振动条件下力学性能评估。根据输入条件,电池模型密度等效为铝合金,电池质量为6.824 6 kg。对几何模型按技术条件进行了尺寸校核及检查,对电池模块进行网格划分,几何模型采用混合单元设置,以四面体单元为主,整体网格划分处理后单元数为191 924,节点总数为743 821。对电池模块进行模态分析以及施加沿着三个相互垂直轴线方向的随机振动激励。根据输入条件要求,分析涉及的零件包括电池单体均使用软件自带的铝合金材料的密度及力学性能参数,密度为2 770 kg/m3,杨氏模量为71 000 MPa,泊松比为0.33。根据评估结果证明无论是整体位移还是最大等效应力均满足强度要求,除安装孔边缘,其余结构大部分应力水平较低,还有进一步优化的空间,因此可以对质量作进一步优化。

2.2 结构拓扑优化

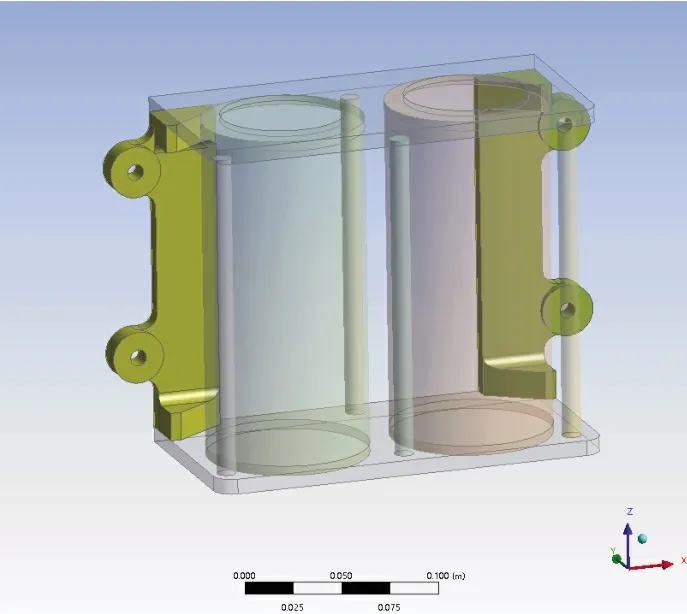

纵观整体结构组成,为了降低结构设计冗余,提高单位质量材料的承载力,需要对结构进行优化设计。经过分析上下盖板、拉杆已经比较简化,优化意义不大,电池单体设计复杂,考虑到电性能的要求,不考虑优化。两侧侧板尚有改进空间(见图2)。力学分析结果表明侧板除安装耳外,大部分区域材料应力值处于较低水平,利用率不高,可以进行减重设计。为实现减重设计,需对此区域进行拓扑优化,在满足整体结构刚性及应力水平的条件下,寻求侧板材料的最佳布局,实现材料利用率的最大化。

图2 电池模块侧板

在ANSYS Workbench 软件中完成电池模块结构的几何重构和简化,赋予铝合金材料参数及有限元网格划分,添加固定约束和边界条件,根据用户提供的输入条件施加载荷,对整体模型进行静力学分析。拓扑优化主要是根据分析结果启动Topology Optimization 模块,软件拓扑优化模块有独立的工具条[4]。按照顺序依次给定约束条件和指标函数、选定可优化几何体,定义不可优化区域,优化目标选择最小柔度和响应约束质量减小比例,迭代次数可以选择软件默认,然后进行拓扑优化计算。

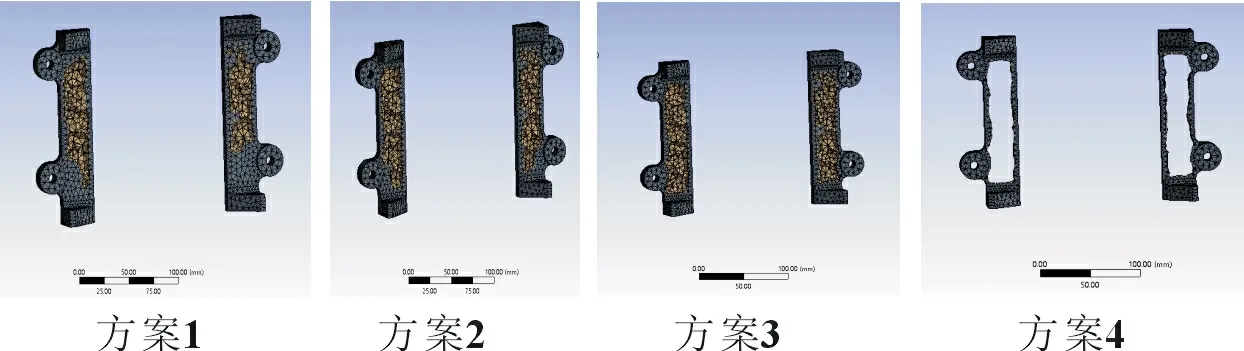

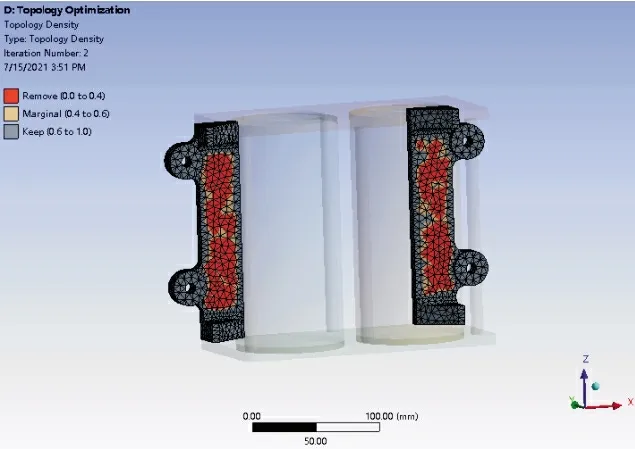

这里需特别注意的是优化区域的选择,因为这直接影响拓扑优化后的结构构型。结合本例,安装耳部分的应力水平较高,因此构型不变,侧板两侧的凸起作为侧板与其他零件的内部接口,用于上下盖板的连接,会有螺纹连接设计,此区域不做优化,故优化区域选择侧板平面区进行。而且产品结构优化参数的选取应考虑后期生产过程的可行性,因此在其他设置一样的条件下,以减小优化区域质量56%、72%、89%和96% 为选择点,分别进行拓扑优化计算,并分别检查静强度优化结果(详见图3),淡黄色区域为临界区域,灰色区域为需要保留的材料区域[5]。经比较,考虑到产品使用环境和封闭设计要求,以及后期生产过程中薄壁零件加工工艺的经济性、可行性等因素,选择减小优化区质量89% 即方案3 为最终方案,优化结果详见图4。图4 中红色区域为可去除材料区域,灰色为保留部分。

图3 方案1~方案4的优化

图4 拓扑优化结果

2.3 优化结果修正

根据拓扑优化结果,在ANSYS Workbench 软件中进行模型的修正与重构,考虑到加工工艺可行性、力学性能及安全系数等因素,对模型拓扑形状边界进行了修整,包括与安装耳的连接部分有所加强。通过设计修正,最终计算得电池模块结构整体质量6.754 6 kg,通过此次优化减小两侧板质量共计70 g(图5)。为进一步确认此次拓扑优化的有效性,对整体产品结构进行强度校核验证。

图5 电池模块修正模型

3 结构强度校核

3.1 模态分析

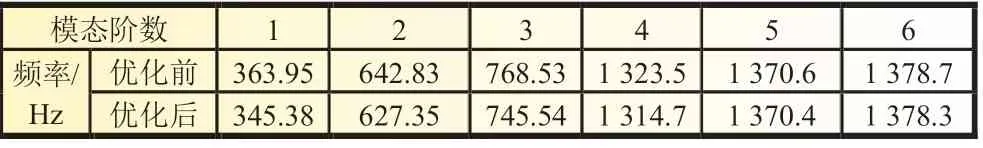

对优化后的几何模型按技术条件进行了尺寸校核及检查,根据输入条件设定材料划分网格,模型采用混合单元设置,以四面体单元为主,整体网格划分处理后单元数192 412,节点总数为745 149。对优化后的电池模块进行前20 阶模态计算,如表1 所示。前6 阶计算结果表示电池模块整体X向的基频745.5 Hz,Y向的基频627.4 Hz,Z向的基频345.4 Hz。

表1 优化前后电池模块前6 阶固有频率

模态分析表明了结构的动态特性,考虑到此电池模块的使用环境,一般结构的低阶模态对振动的影响较大,高阶模态影响较小[6]。通过分析数据可知,结构优化后整体结构固有频率稍有降低,侧板平面区减重对整体结构与改进前模态频率相差不大(见表1),前六阶频率变化在0.01%~5.10%,根据用户输入条件判定,仍在设计允许范围内,满足设计要求。

3.2 随机振动仿真验证

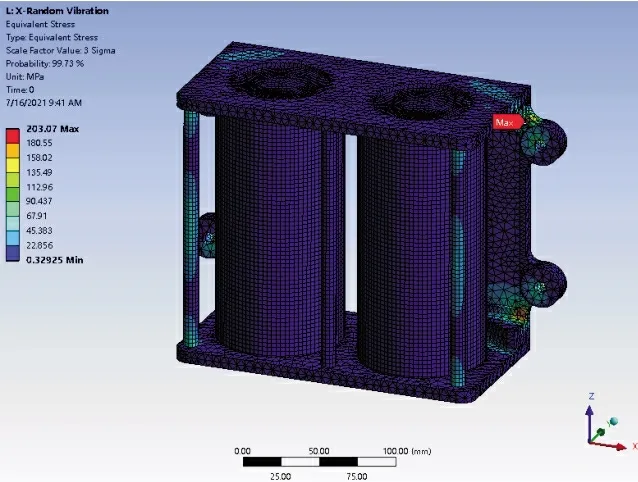

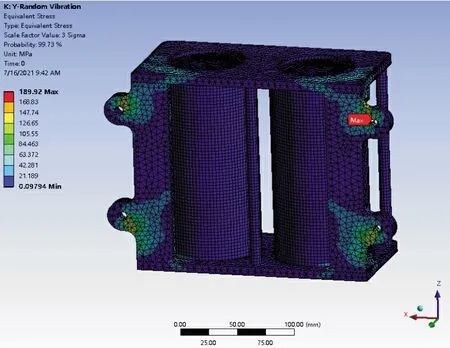

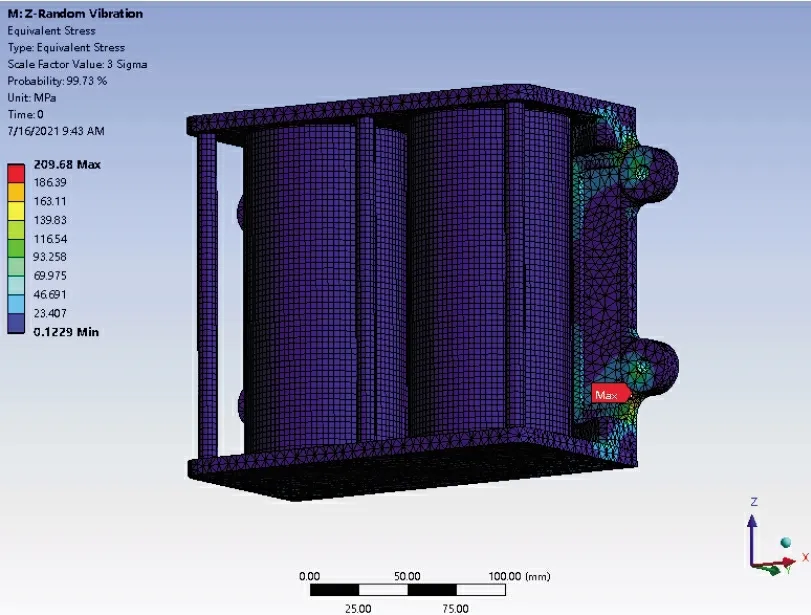

根据力学输入条件对电池模块进行随机振动分析,沿着三个相互垂直轴线的方向施加激励,输入载荷按优化前分析设定的条件施加。经过计算,X方向最大位移变形量为0.21 mm,发生位置位于电池模块拉杆中部,最大等效应力值为203.07 MPa,位置位于电池模块侧板构型倒角处,如图6 所示;Y方向最大位移变形量为0.18 mm,发生位置位于电池模块拉杆中部,最大等效应力值为189.92 MPa,位置位于电池模块侧安装孔边缘处,如图7 所示;Z方向最大位移变形量为0.26 mm,发生位置位于电池模块底板处,最大等效应力值为209.68 MPa,位置位于电池模块侧板安装耳构型处,如图8 所示。电池模块随机振动强度校核结果见表2。

图6 X方向整体结构应力云图

图7 Y 方向整体结构应力云图

图8 Z 方向整体结构应力云图

表2 优化前后电池模块随机振动强度校核计算结果

通过分析优化后产品的随机振动仿真数据发现最大位移与优化前相比几乎无变化,变形量微小,满足设计要求,属于安全区间。最大等效应力值出现在不同位置,与优化前相比Y向的最大等效应力值降低了15.5%,X向的最大等效应力值增加了5.6%,Z向的最大等效应力值增加了15.2%。总体看来各方向的最大等效应力值之差由之前的42.6 MPa 降低到19.8 MPa,结构各方向性能相比优化前更趋于均衡,且各位置最大等效应力值安全系数达到1.34~1.47,也在安全裕度区间内,证明结构材料的分布更加合理,而且质量减少了70 g,相当于侧板质量的17.4%。因此此次优化有效地完成了原始构型设计减重的拓扑优化目标。纵观整个产品结构组成,不仅保证电池模块结构的抗力学性能,还进一步降低了质量指标,结构设计趋于合理。因此可以综合考虑加工因素选取最优设计参数,完成模型的设计修正。

4 结论

综上所述,本文提出了一种拓扑优化方法在电池结构设计中的应用方式,利用有限元结构仿真拓扑优化方法,可以在设计阶段就对结构材料分布的合理性进行分析验证。通过对比优化前后的结构模态、最大位移、最大应力、质量等特性参数,分析了结构设计的合理性;也验证了拓扑优化方案、拓扑优化方法应用于电池结构优化设计的可行性,效果达到结构拓扑优化设计的预期。当然,设计人员也可以在此基础上针对其他结构部件采用ANSYS Workbench 软件以调整拓扑区域、改变参数设置等方式继续进行优化设计,最终寻求出更优的设计参数。

随着拓扑优化技术和计算机有限元技术的不断发展,结构优化设计方法将越来越丰富,而且将是多样化的,设计师需要根据产品结构特性、应用环境、用户要求以及项目研制周期、成本等因素综合考虑,灵活运用。利用结构拓扑优化设计方法可有效缩短产品研制周期和成本,对电池产品的结构设计有重要的借鉴意义。