臭氧在中试喷射染色机染色聚酯织物后整理中的应用

2022-01-07ParikhChauhanBasu

M. G. Parikh, B. C. Chauhan, S. K. Basu

人造纺织品研究协会(印度)

聚酯纤维只能用分散染料染色。分散染料主要分为偶氮型和蒽醌型,且有非常好的耐洗性。聚酯纤维是疏水的,并且具有较高的玻璃化转变温度。因此,洗涤液不能渗透纤维,纤维内的染料难以去除。染色结束后,首先在冷水中彻底漂洗,然后在温水中漂洗,接着在60~70 ℃下用连二亚硫酸钠(2 g/L)、氢氧化钠(1 g/L)和洗涤剂进行碱还原处理。

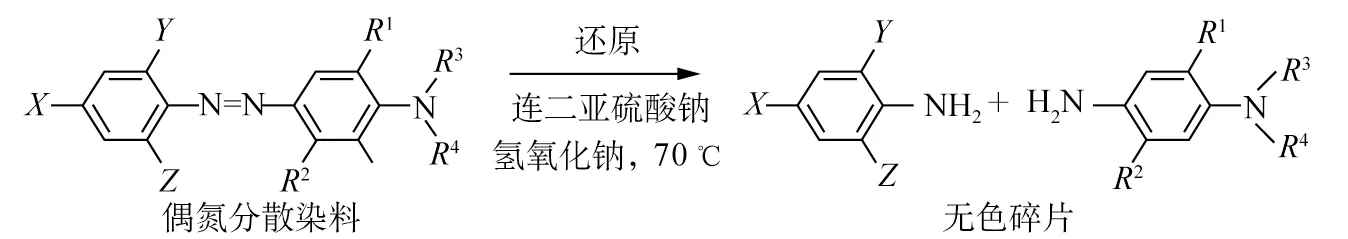

还原清除是去除沉积在纤维表面的分散染料的常规方法,旨在提高染色和印花聚酯纤维和织物的耐洗性。在还原清洗过程中,沉积在纤维表面未固定的分散染料或转化成水溶性物质,或分解为无色的小碎片(图1)。

图1 偶氮分散染料的还原清洗

连二亚硫酸钠是还原清洗最常用的还原剂。还原清洗过程存在如下缺点。

——使用连二亚硫酸钠会产生对环境不友好的废水。废水中会含有硫化合物,如二硫化物、亚硫酸氢盐、硫酸氢盐等。它们是酸性的,且具有还原性,阻碍了二次处理,增加了废水的毒性。

——需加入碱中和连二亚硫酸钠反应后的产物,导致排放物中总溶解固体增加。

原则上,氧化也可将染料分子分解成碎片。已有文献报道了采用过氧化氢或臭氧氧化清洗分散染料染色的聚酯。高级氧化技术(AOPs)依赖于高活性羟基自由基(OH·)的原位产生。这些活性物质是可用于水中的最强氧化剂,实际上它可氧化水基质中存在的任何化合物。

水中的臭氧会产生羟基自由基。臭氧与水经过一系列自由基反应,得到羟基自由基,羟基自由基是能够攻击有机分子的活性物质。水中臭氧产生羟基自由基的总体反应如下。

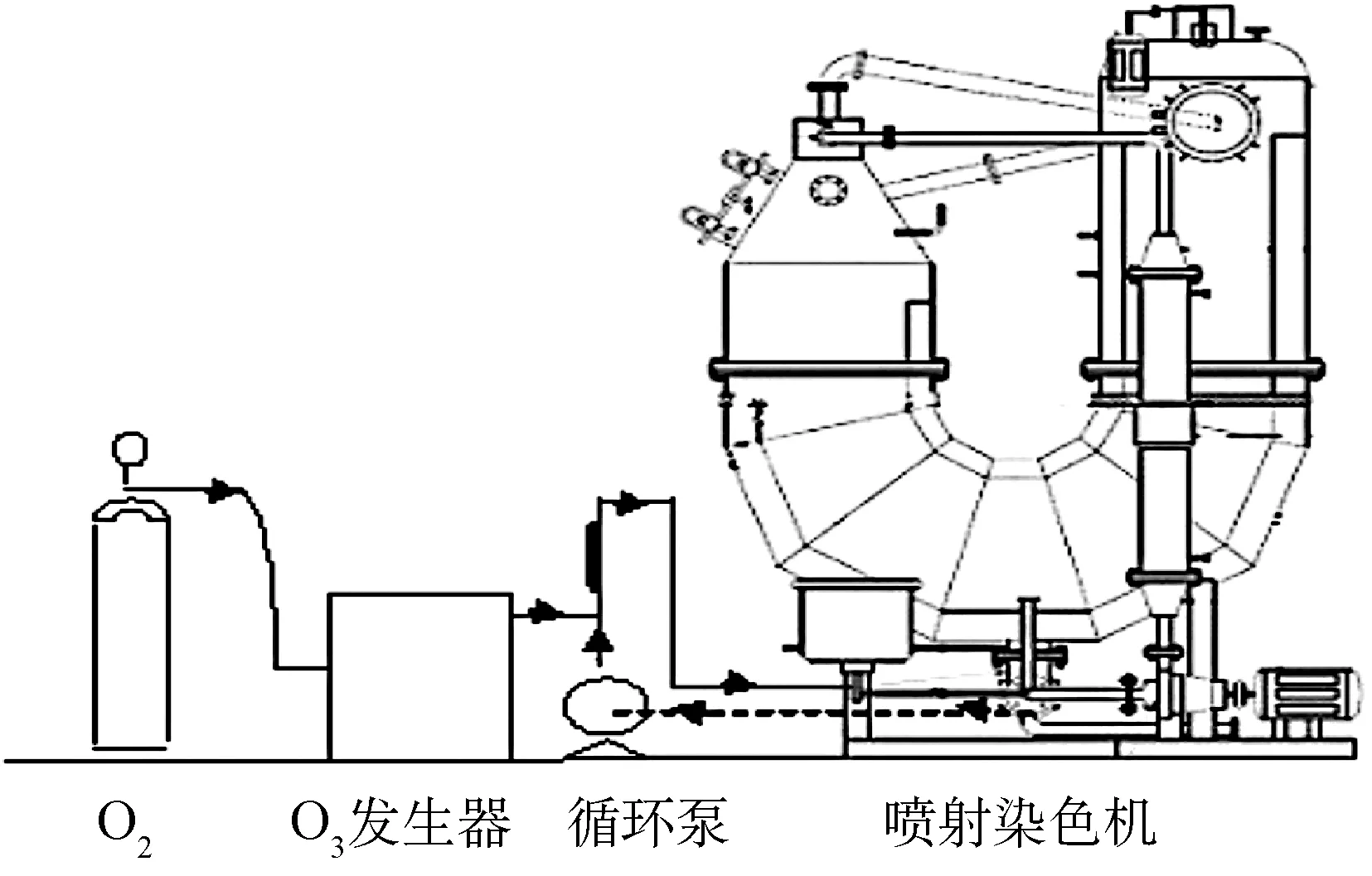

本文研究了臭氧对分散染料染色织物的后续清洗作用。在实验室进行了最初小规模研究后,于加工车间的喷射染色机中扩大了处理规模。为此,通过设置臭氧发生器、泵和注射混合装置,设计了一种染液连续臭氧化装置。

1 试验

1.1 材料

试样选用100%聚酯乔其纱织物,在当地加工厂进行预处理和热定型。研究所用分散染料列于表1。

表1 研究中使用的分散染料

1.2 织物染色

聚酯织物在工厂的中试喷射染色机中进行染色。取织物4 kg,浴比1∶10。每种染料的着色在含有乙酸、分散剂和消泡剂的染浴中进行。染色在130 ℃下进行30 min。

1.3 试验装置

选择安装一台当地加工厂使用的织物装载量为10 kg的喷射染色机。设计了一套臭氧处理系统,该系统由臭氧发生器等几个部分组成。臭氧发生器,产率为20 g/h,型号为QmaxOZ-20G,由印度苏拉特臭氧绿色技术公司提供。其他重要组成部分是臭氧破坏器、带有注射器的循环泵和静态混合器。所有部件材料都是316系列低碳不锈钢。产生的臭氧气体通过注射器在线注入,随后臭氧和水通过静态混合器彻底混合。

图2 试验装置图

1.4 染色织物的洗涤和还原清洗

在小型U型管喷射染色机上进行洗涤和清洗处理。试样用冷水洗涤,然后在喷射染色机中用热水洗涤。将试样分成2片,一片用于还原清洗,另一片进行臭氧处理。织物被放入机器中,装满水,达到刻度。浴比为1∶10。机器启动后,添加以下化学品:

连二亚硫酸钠 2 g/L;

氢氧化钠(质量分数为50%) 2 g/L;

非离子洗涤剂 1 g/L。

加入以上化学物质后将温度升至70 ℃,还原处理20 min。之后,将浴缸的水排干,并进行冷洗。

1.5 臭氧的氧化清洗

另一片试样被装载到喷射染色机中,并置于容器刻度处。加入少量浓盐酸维持pH值为4。喷射染色机启动的同时,启动臭氧组件的循环泵。将氧气以2 L/min的速度供应给臭氧发生器。启动发生器,以20 g/h的速率向染浴注入臭氧气体。因此染浴不断被臭氧氧化并循环到机器中。以上述方式进行臭氧处理10 min。取出试样,再继续反应5 min (共计15 min)。

1.6 处理试样的评估

从还原清洗和臭氧清洗获得的试样在彩色扫描系统上评估色差。臭氧处理试样的总色差以相应的还原清洗试样为基准进行测量。在每个试样3个不同的区域测量,取其平均值以获得更高的准确度。

处理后试样的耐洗牢度使用洗衣机洗涤,采用ISO 105-C10(试验3)方法进行评估。测试在60 ℃下进行30 min。干湿摩擦牢度按照AATCC 8测试方法在摩擦仪上进行评估。

2 结果与讨论

2.1 耐洗色牢度

不同材质试样不同清洗处理后的耐洗色牢度结果如表2所示。

表2 耐洗色牢度结果

臭氧处理10 min后,试样的耐洗色牢度等级与还原清洗试样相当。臭氧处理15 min后,其结果更好,多数耐洗色牢度等级为5,表明与还原清洗相比,臭氧处理的试样在测试时,更多贴衬织物上无沾色。在室温下进行15 min的臭氧清洗处理比在70 ℃下进行45 min的常规还原清洗处理效果更好。

2.2 摩擦色牢度

采用AATCC 8法分别测试还原清洗和臭氧处理所得试样的摩擦色牢度,对比结果也令人满意。臭氧处理试样的干摩擦色牢度等级与还原清洗处理的试样相当。臭氧处理15 min的3个试样耐干摩擦色牢度等级均为5。在湿摩擦的情况下,除了臭氧处理15 min的试样色牢度等级为5,其余试样色牢度等级均为4~5。因此,在喷射染色机中,室温下用臭氧处理沉积在织物表面的未固定的分散染料,显示出非常好的清洗效果。

2.3 色差

以还原透明试样为标准,15 min臭氧处理后试样的总色差值小于1,表明结果合格。

2.4 成本经济方面

染色聚酯的臭氧清洗处理明显优于常规还原清洗处理。还原清洗处理需要用时45 min,而臭氧处理仅需15 min,因此可节省33 %的时间。还原清洗需要70 ℃,而臭氧处理在室温下进行,因此可节约能源。

3 结论

本文开发出一种在小型喷射染色机中应用的臭氧清洗的方法。设计并实现了一种通过建立平行染浴回路并连续在线注入臭氧的装置。所得织物的耐洗色牢度和耐摩擦色牢度等级显示出臭氧清洗对染色聚酯表面未固色的分散染料具有更好的清洗/破坏能力。由于臭氧处理是在室温和较短的时间内完成的,因此具有明显的节省处理时间和能源的优势。这项研究进一步增强了在生产层面上全面推广臭氧处理技术的可能性。