原液着色黏胶纤维制造过程中颜料颗粒与黏胶聚合物介质的相互作用

2022-01-07SharmaShuklaKrishnamurthyBhagwatAdivarekar

E. Sharma, N. Shukla, G. Krishnamurthy, S. Bhagwat, R. V. Adivarekar

1. 埃迪亚贝拉科技公司(印度) 2. 化学技术研究所(印度)

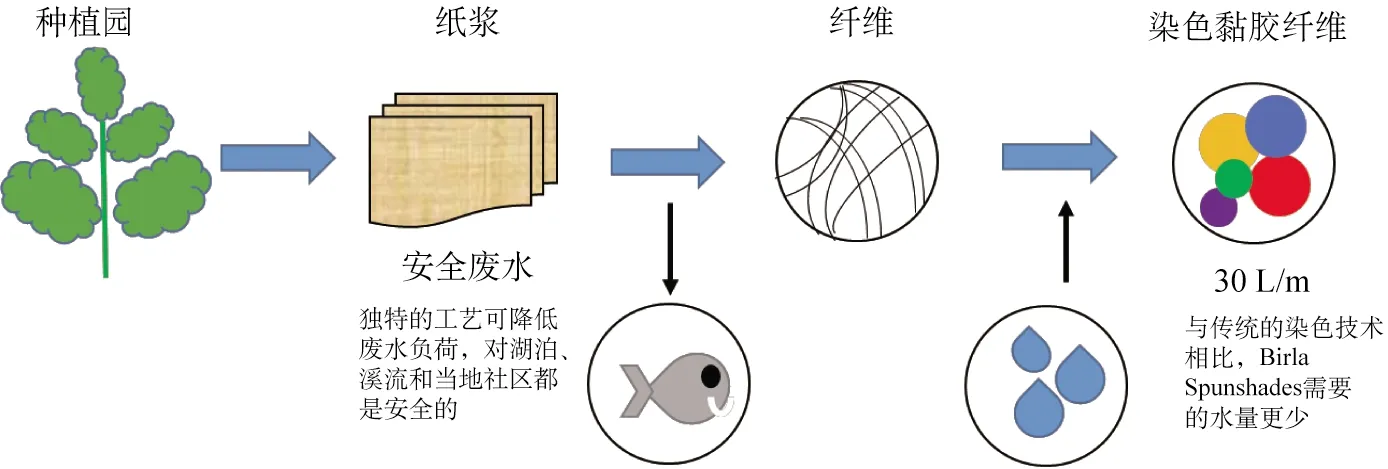

Gramis公司是埃迪亚贝拉(Aditya Birla)集团的旗舰公司,是黏胶纤维的主要生产商,并提供Birla Spunshades染色黏胶纤维。因为生产这种黏胶纤维需要的水量更少,废水负荷更低(图1),其更受下游用户喜爱。将颜料颗粒以水性浆料的形式掺入黏胶溶液中制成着色原液,随后在酸性纺丝浴中成纤,之后进行后处理,即去除杂质、回收CS2,并在打包之前进行干燥。人们普遍认为,可加工性和产品质量方面的问题归因于颜料之间相互作用的改变和介质性质不断变化(开始时为浆料,随后为着色原液)引起的颜料团聚。本研究试图通过研究颜料和黏胶介质之间界面的相互作用以更好地理解这一问题。

图1 Birla Spunshades染色黏胶纤维的环境可持续性示意

1 不同过程阶段中的相互影响

1.1 浆料阶段的颗粒-颗粒-介质相互作用

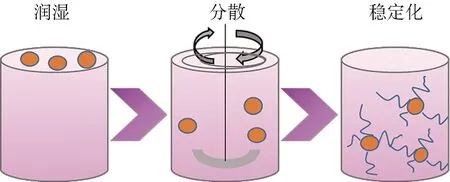

原液着色工艺的第一步要求是将颜料均匀分散在整个水性介质中,同时防止颜料的团聚和沉降,形成浆料。这个过程分为润湿、分散、稳定化3个步骤,如图2所示。

图2 颜料均匀分散阶段

——润湿:在此步骤中,空气和水分从颜料表面和颗粒之间排出,并被水溶液代替。

——分散:使用机械能(冲击/剪切力)将颜料分离成较小的颗粒,并确保其在整个介质中分散。

——稳定化:被分散开的颜料颗粒(颜料分散体)通过吸附于颜料与介质间界面上的表面活性剂稳定。

在资料阶段,浆料必须具有均匀的分散性、良好的稳定性。稳定分散的关键是稳定剂与浆料中颜料颗粒的相互作用。大致主要有两种机制可稳定颜料分散液。

——静电稳定:当吸附在颜料颗粒上的稳定剂为其提供相同表面电荷时,发生静电稳定作用,使浆液中的颗粒相互排斥而保持良好的分离状态。

——立体稳定:表面活性剂的结构由亲水头和疏水尾组成。当颜料颗粒的表面完全被表面活性剂分子覆盖时,由于它们的长尾链缠结,不允许颗粒彼此靠近,这使颗粒在介质中保持分散和稳定。

有必要确保稳定剂可通过一种或两种机制提供所需的稳定水平,以避免团聚。

1.2 着色原液阶段的粒子-粒子-介质相互作用

将浆料与黏胶原液混合以形成用于纺丝的着色原液。此时,低黏度的中性浆料与高黏度的碱性黏胶原液混合。混合液中的纤维素间也存在相互作用。所有这些都会使颜料颗粒与介质之间的界面产生变化,并影响相界面的稳定性,至关重要的影响因素如下。

——颜料的粒径和表面积显著影响介质的流变性。具有小粒径和高表面积的颜料需要额外的“浸润”以获得最佳分散性。与细磨的颗粒相比,纺丝溶液中较大的颗粒尺寸导致较低的色强度。

——粒度分布也是获得颜料颗粒在着色原液中最佳分散的重要因素,研究表明,如果粒度分布不佳,纤维会存在疵点。

在一项未在此进行细述的相关研究中,一种基于显微镜-相机-粒径分析的新型视觉跟踪技术表明,在商业生产线中,大部分团聚(平均粒径变大)是在浆料加入黏胶原液时立即发生的,并且随后团聚没有明显改变。

2 关键参数对颜料颗粒团聚的影响

根据浆液阶段和着色原液阶段颜料与介质之间的相互作用,进行实验室试验,以研究pH值、着色原液的黏度、纤维素的存在对颜料分散稳定性的影响,影响程度以粒度增加(凝聚)的方式量化。

为研究着色原液中高pH值的影响,调节浆料pH值(用水稀释配方颜料),从8逐步增至10和14,分别将这3种pH值的浆料加入黏胶原液。不同pH值浆料和着色原液中颜料颗料的显微图像如图3所示。图3中的粒径通过显微镜-相机-粒径分析系统获得。从图3可明显看出,浆料pH值较高时,浆料中粒径大于5 μm的颗粒占比明显较大,pH值从8增至14,粒径大于5 μm的颗粒占比显著提高,此时浆料pH值与着色原液pH值一致。

类似地,将pH值为10和14的颗粒略微团聚的浆料加入黏胶原液时,大粒径的颗粒占比进一步增加。

图3 不同pH值浆料和着色原液中颜料颗粒的显微图像

为了研究黏度对团聚的影响,设计了实验室规模的试验。其中,制备了不同黏度的纤维素(3种水平的黏度)原液,其pH值均为14。在这组试验中,跟踪颗粒的粒径,发现黏度不同,颗粒的粒径也不同。

类似地,为研究纤维素的存在对团聚的影响,制备了一系列具有相似pH值和黏度的着色原液(含纤维素)和对照液(无纤维素)。对照有、无纤维素的试样,发现颗粒的粒度存在差异,说明纤维素的存在与否对粒径有影响,但没有达到高pH值对粒径的影响程度。

这些研究表明,无论是浆料还是着色原液,pH值是团聚的主要影响因素。在此阶段,中性pH值浆料中颗粒的初始粒径不必考虑,因此可在颜料浆料中使用稳定剂,通过其适当的化学作用提高浆料的pH稳定性。

3 减少颜料颗粒的团聚

3.1 颜料浆料和黏胶原液中稳定剂的优化

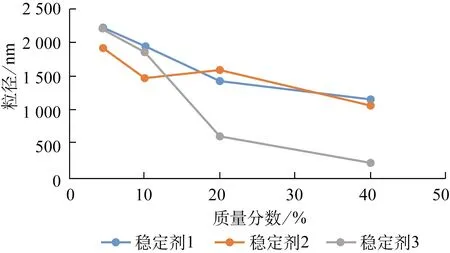

化学性质适度、用量合适的表面活性剂可有效地覆盖颜料颗粒的表面,并使颜料颗粒保持良好的分离状态。可采用Zetasizer仪器(Malvern zetasizer nano ZS,基于动态光散射原理分析0.3 nm~10 μm的粒径)对颜料颗粒的粒径进行表征。图4显示了pH值为14时,3种不同稳定剂在不同质量分数下对浆料中颜料粒径的影响。其中,稳定剂1和2化学性质不同,稳定剂1和3化学性质相同,但是聚合物链长不同,稳定剂3具有更大的链长。

图4 稳定剂种类和质量分数对pH为14的浆料中颗粒大小的影响

从图4可观察到,质量分数超过10%的稳定剂3在提供低平均粒径的分散体方面非常有效。在表面活性剂稳定剂3质量分数为20%时,颜料颗粒的平均粒径约为500 nm,是其他两种稳定剂时颜料颗粒平均粒径的1/3。这表明,尽管化学性质与稳定剂1相同,但在这种高pH值下,分子链较长的稳定剂可有效提供空间稳定作用,从而改善织物的加工性能。对于所有稳定剂,在质量分数高于20%时,平均粒径的变化都较小,这意味着稳定剂基团在约20%的质量分数下几乎完全覆盖了颜料颗粒的表面,而且进一步增加不会显著减小粒径。

为了研究不同的稳定剂及其质量分数对着色原液中颜料团聚的影响,本文采用了一种间接方法,即将相同浓度的着色原液过滤,采用标准设备测量所得滤液的质量。在这种方法中,允许一定量的着色原液在标准压力下通过细孔过滤器。试验中待测着色原液中聚合物浓度相同,不同稳定剂条件下,滤出的着色原液质量随过滤时间的变化如图5所示。

图5 稳定剂种类与质量分数对着色原液过滤性的影响

从图5可知,无稳定剂的着色原液过滤缓慢,这表明较多颗粒团聚使流动阻力较大,因而在过滤时间相同时,无稳定剂的着色原液过滤后的滤液质量较小。使用较高质量分数的稳定剂1和稳定剂3的着色原液过滤后,所得滤液随时间延长均显示出较大的质量,其中后者略大于前者。这些观察结果与研究浆料阶段时早期观察的结果一致。稳定剂3的质量分数为20%时,浆料粒径较小,通过过滤器滤网所得滤液质量随时间变化最大,这表明在浆料阶段良好的分散稳定性可使着色原液中颜料颗粒较少团聚。这些观察结果表明,当在浆料阶段使用稳定剂3时,在指定用量下产生的加工性问题较低,在商业生产中可提高产品质量。

3.2 新优化的稳定剂

为了研究稳定剂类型对实际纺丝工艺和所得纤维的影响,在中试规模的纺丝生产线(产量为6 kg/h)中进行纺丝。同样,也采用一种间接方法来评估稳定剂的影响,方法是使用在线压力传感器,监测纤维纺纱过程中背压随时间的积累情况。颗粒的任何团聚都会导致喷丝孔堵塞,从而导致随着时间延长形成更高的压力。图6记录了分别使用稳定剂1和稳定剂3的试样的背压与大气压的比值(p/p0)随时间变化的情况。稳定剂质量分数和稳定剂类型的影响在图6中显而易见。当时间较长时,3种试样中,稳定剂3质量分数为20%的试样呈现较低背压。这些观察结果与先前在浆料阶段和着色原液阶段研究的观察结果一致,再次证实稳定剂3可改善纺丝过程中的可加工性。

图6 原液着色纤维纺丝过程中p/p0随时间变化

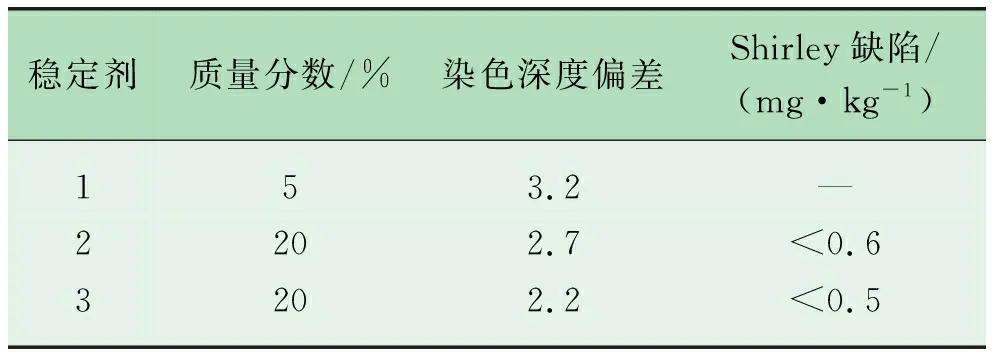

如表1所示,基于Shirley缺陷评估了中试生产线中纤维的品质。若缺陷较多,则表明纤维束粗糙率较高、难以梳理。在稳定剂3的最佳质量分数下,所得纤维缺陷较少,表明稳定剂对纤维性能产生了影响。此外,表1中染色深度偏差较小,表明批次颜色变化较小,原因在于颜料在浆料中分散均匀且稳定,以及着色原液中稳定剂3用量的优化。

表1 采用不同稳定剂在中试规模生产的纤维的关键性能指标

4 结论

在原液染色黏胶纤维制备中获得良好可加工性和优质纤维质量的关键是确保颜料在浆料和纺丝原液中的适当分散。着色原液pH值较高时,对团聚影响较大,可能导致工艺与产品不一致。研究表明,使用正确的化学物质和长链稳定剂可确保颜料均匀稳定分散,从而带来良好的加工性能和较高的产品质量。对颜料浆液和纺丝原液的相互作用进行试验研究,明确了对黏胶纺丝过程中相界面及其动力学认知的重要性,但这项研究仅限于一种特定的有机着色剂。在使用无机颜料、其他功能性添加剂或纳米添加剂时,会增加研究对象的复杂性,且每种添加剂都会增加相互作用的复杂性,需进一步详细探讨。