AMT换档噪声产生机制与优化分析

2022-01-07郭峰丁文敏段龙杨钟秤平陈清爽

郭峰,丁文敏,段龙杨,钟秤平,陈清爽

(1.江铃汽车股份有限公司,江西 南昌 330001;2.江西省汽车噪声与振动重点实验室,江西 南昌 330001)

AMT全称为自动机械式变速器,是介于MT和AT之间的机电液一体化自动变速箱,既有MT传动效率高、工作可靠、结构简单等优点,同时又有自动变速箱操作便利的长处。并且由于它可以通过对现有MT产品稍加改造获得,因此其开发周期短、费用低。但同时由于结构问题,AMT存在换档冲击及噪声问题。

针对该问题,胡宇辉等[1]提出了一种转速转矩双同步的换档控制方法。沈文臣等[2]提出一种基于电机转矩控制的变速器输入端主动同步方法, 即通过电机的转矩输出取代传统同步器依靠换档力产生的同步摩擦力矩来消除进档过程中同步器主从动部分的转速差。廖承林等[3]通过借助电机调节变速箱换档过程电机转速和转矩,以便减小同步器的同步扭矩和缩短同步时间。但这两者都是基于混动变速箱内部已有辅助电机的前提,并不适用于传统变速箱结构。Pettersson等[4]通过优化离合器控制策略,降低换档冲击。刘成武等[5]提出根据结合套位移调节电机PWM占空比,以实现换档力的精确控制。宫煜朋等[6]提出了动力传动系统的改进方案,采用一种换档动力不中断的系统。董懿琼等[7]提出一种将摩擦环嵌入齿轮轮缘内侧的槽内结构,利用摩擦环与齿轮间的相对摩擦滑动,衰减齿轮的振动。汪斌[8]介绍了一种由电机替代发动机,直接驱动变速箱的无离合器式AMT。通过在换档过程中对电机进行控制,完成换档。以上方法投入较大,周期较长,适用于全新开发的项目。本文研究对象为某变速箱改款项目,需寻求一种能快速解决该问题的方法。

针对静态及动态换档噪声问题,对整车传动系进行动力学分析,通过对换档系统结构及工作原理进行研究,提出了从变速箱结构和换档控制策略等方面的优化方案。

1 车辆换档动力学分析

从执行机构动作的时序来看,AMT车辆换档过 程可以分为6个阶段[9]:(1)离合结合,车辆以初始档位行驶;(2)松油门,离合器分离;(3)退出原档位并选择新档位;(4)挂入新档位;(5)离合器再次结合;(6)以新档位继续行驶。AMT离合器结合与分离是通过离合器执行机构响应TCU指令完成,退档与入档是依靠选换档电机完成。为对换档过程的各阶段进行分析,建立如图1所示换档动力学模型。

图1 车辆换档动力学模型Fig.1 Dynamic model of shifting process for AMT vehicle

冲击度是评价换档品质的重要指标之一,王阳等[10]提出了其计算方法,如式(1):

(1)

式中:J为冲击度;r为轮边半径;M2为同步器传递转矩;I2为输出轴转动惯量;M3为地面阻力矩;i2为主减速齿轮速比。

因为r,I2,i2均为常量,而在动态换档过程中M3(t)的变化率很小,因此在动态换档的同步阶段,冲击度的大小主要取决于M2(t)的变化率。在换档过程的不同阶段,同步器传递力矩M2指摩擦力矩Mf或拨环力矩Mb[10]。其中,Mf与同步环的摩擦系数、摩擦锥面半锥角、锥面平均半径等参数相关。而Mb是通过在齿套和同步环之间的接触面上沿着轴向和圆周方向施加平衡力而获得,其大小与同步环齿部与齿套齿部的摩擦、齿毂与齿套花键连接处的摩擦力、作用在齿套上的制动力及换档拨叉与齿套间的摩擦力、拨叉杆结构及换档控制策略等相关。

2 机制分析

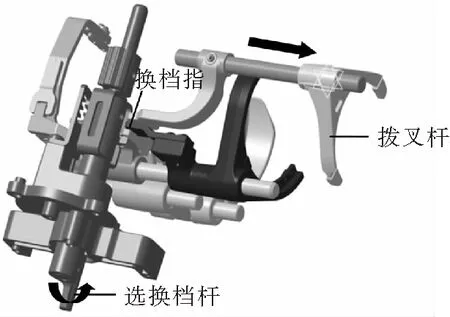

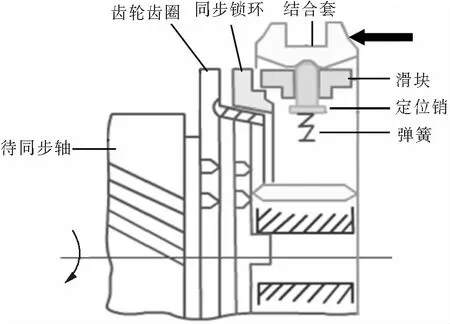

整车控制单元识别到驾驶员的换档动作后,发送换档指令给变速箱。变速箱控制选换档杆的平移或旋转,通过换档指带动对应档位的拨叉杆拨动结合套(结合套与输入轴通过花键连接)。最终,结合套(输入轴)通过同步锁环与待同步轴进行转速同步,完成换档。当换档器机械结构、控制策略等设计不合理时,整个过程中产生的以下冲击均可能引起噪声:(1)拨叉杆和定位钢球间的冲击;(2)换档驱动块在换档极限位置与变速箱端壳体发生碰撞;(3)同步锁环内锥面与齿圈外锥面间的摩擦;(4)齿套与同步锁环结合齿相互撞击;(5)齿套与齿圈相互撞击;(6)入档后离合器结合时,离合器前、后端速差导致转速同步时产生冲击。换档器结构示意图详见图2和图3,同步器工作原理图详见图4。

图2 换档器内部结构图Fig.2 Internal structure of shifter

图3 换档器外部结构图Fig.3 External structure of shifter

图4 同步器工作原理图Fig.4 Rinciple drawing of synchronizer

通过对换档过程的车内噪声、变速箱振动、转速等数据进行采集分析,整个过程中存在4次噪声及振动(①、②、③、④),分别发生在锁环与结合套预同步,结合套与齿圈预同步,结合套与齿圈同步完成,离合器结合等过程。其中噪声①幅值最大,为主要问题。以下按照时间顺序,对换档的5个过程依次进行分析。同步器结构图详见图5。

图5 同步器结构图Fig.5 Structure of synchronizer

(1) 锁环与结合套预同步过程:选换档轴旋转,换档指拨动对应档位的拨叉杆。拨叉通过推动结合套,从而控制滑块推动同步锁环。在推力下,锁环内锥面与齿轮齿圈外锥面开始接触产生摩擦,锁环在摩擦力的作用下,相对结合套超前旋转一个角度,直至锁环上的突起部与通槽另一侧接触,锁环与结合套转速同步。在该过程中,产生了冲击①及噪声①。此时结合套齿端倒角与锁环相应齿端倒角正好互相抵触而不能进入啮合。

(2) 锁环与结合套同步完成过程:在摩擦力的继续作用下,锁环和结合套一起与齿圈进行同步。当锁环与齿圈转速相同时,结合套压下定位销继续左移,而结合套齿端与锁环相应齿端进入接合。

(3) 结合套与齿圈预同步过程:在推力下结合套继续左移,直至结合套齿端与齿圈齿端相互撞击,产生了冲击②以及噪声②。

(4) 结合套与齿圈同步完成过程:在推力下,齿圈齿端沿着结合套齿端斜面相对旋转一个角度,结合套继续左移,直至达到极限位置。此时换档驱动块与变速箱端盖相互撞击,或结合套与齿圈端面相互撞击,产生冲击③和噪声③,并完成同步。

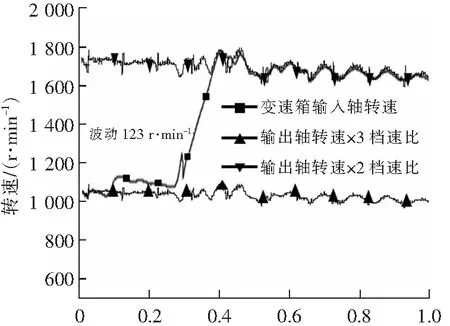

(5) 离合器结合过程:换档同步完成后,离合器开始结合并传递扭矩,扭矩突变导致冲击④和噪声④。具体试验数据详见图6、图7。

t/s图6 滑行工况,3档降2档转速数据Fig.6 Speed data of 3rd gear to 2th gear under coasting condition

t/s图7 滑行工况,3档降2档NVH数据Fig.7 NVH data of 3rd gear to 2th gear under coasting condition

3 优化方案

综合换档原理和试验数据,噪声源可以锁定在变速箱的选换档器和同步器。换档器总成中关于拨叉杆的定位、换档的限位以及换档回位隔振等设计影响到换档时各机构间的撞击力,从而决定了换档噪声水平。同步器作为换档核心零部件,其同步环和结合齿套的结构对换档噪声存在较大影响,但考虑到其开发费用及时间,本文不作详细研究。

AMT车型换档过程受TCU直接控制,其标定策略会直接影响离合器松开及贴合速度、换档时间、换档点以及换档速差,对换档噪声存在较大影响。

本次研究的轻客为前置后驱(动力总成经传动轴连接后桥)车型,考虑到该换档噪声具有低频瞬态特征,主要依靠结构传递至车内。经分析,整车主要路径可能为动力总成悬置、附件及传动轴等。

综上所述,换档噪声可以从噪声源、标定及路径等方面进行优化分析。

3.1 整车路径

通过对动力总成悬置、附件以及传动轴等路径排查,确认了传动轴为主要路径。断开传动轴与变速箱的连接,静态换档噪声优化明显,其中N-D车内噪声响度降低约35%,N-R降低约28%。但在传动轴及后桥壳体加重,断开传动轴与车身的中间支撑,以及在变速箱与传动轴之间增加弹性联轴器等一系列措施,均对噪声无明显优化。因此,从整车路径上进行噪声优化空间较小,且无法从根本上解决该问题。

3.2 变速箱结构

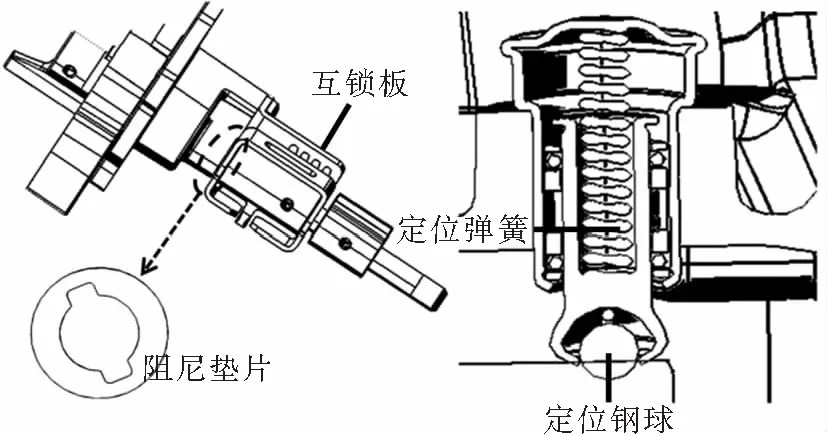

拨叉杆的波形槽倒角与入档力负相关,通过增大其倒角,可减少定位钢球冲击力,从而优化换档噪声。台架试验表明,将倒角由R1增大至R2,各档位静态换档噪声均明显减小,试验结果详见图8。换档器定位结构图详见图9。

档位图8 拨叉杆优化效果Fig.8 Optimization effect of fork lever

图9 换档器定位结构图Fig.9 Structure of shifter positioning mechanism

在外换档器壳体与互锁板中间增加尼龙垫片,以降低回位至空档的冲击噪声。调整拨叉杆定位座的弹簧刚度,将定位弹簧压紧力由65~120 N调整为67~80 N,从而降低入档的冲击力。台架试验结果显示,该组合优化方案静态换档噪声响度降低15%以上,试验结果详见图10。

档位图10 换档器优化效果Fig.10 Optimization effect of shifter

3.3 标定

3.3.1 动态换档标定优化

动态换档标定策略优化主要包含以下两点:(1) 降低离合器贴合速度以优化冲击①和冲击④。(2) 将变速箱动态换档同步条件由离合器实际转速与目标转速速差从250 r·min-1减小为80 r·min-1。

以下以动态换档3档降2档为例,对动态换档标定优化效果进行说明:

(1) 标定优化后,预同步过程中输入轴转速波动问题解决,冲击①幅值优化明显。

(2) 输入轴的上升斜率由Base的5 700 r·min-1·s-1减小至2 980 r·min-1·s-1,N-2入档输入轴转速波动由80 r·min-1减小至43 r·min-1,冲击②存在一定优化。

(3) 离合开始结合时输入轴转速波动问题解决,冲击④优化明显,原始和优化数据详见图11、图12。

t/s图11 动态换档标定优化前Fig.11 Before the dynamic shift calibration improvement

3.3.2 静态换档标定优化

相对动态换档,静态换档与标定相关的参数较少。本文主要通过将变速箱静态换档时间由0.30 s延长至0.89 s,从而提升换档噪声的声品质。整车试验结果显示,优化后车内噪声N-R存在轻微改善,N-D优化明显,整体评估可接受,数据详见表1。

t/s图12 动态换档标定优化后Fig.12 After the dynamic shift calibration improvement

表1 静态换档标定优化效果Tab.1 Optimization effect of static shift calibration

3.4 动态换档优化效果

通过优化换档器结构及控制策略,动态换档噪声改善明显,整体可接受,具体数据详见表2。

表2 动态换档优化效果Tab.2 Optimization effect of dynamic shift

4 结论

(1) 冲击度是评价换档冲击及噪声的重要指标之一。在对同步器不进行变更的前提下,可以通过优化换档器机械结构及换档策略来减小拨环力矩,从而减小冲击度以优化换档噪声。

(2) 换档器结构优化主要从拨叉杆的换档力、预紧力及隔振等三方面进行。建议增大波形槽倒角(由R1增大为R2)以减小换档力,通过调整定位座的弹簧刚度以减小弹簧压紧力(由65~120 N调整为67~80 N),并在外换档器中增加尼龙垫片以增强其隔振性能。

(3) 换档策略优化主要从静态和动态两方面进行。建议在保证换档性能的前提下,适当延长静态换档时间,降低动态换档过程离合器贴合速度及贴合时的速差(由250 r·min-1减小为80 r·min-1)。