液压传动在汽车起重机设备中应用及故障排除

2022-01-06陈兴媚李双成

陈兴媚 李双成

摘要:液压传动是机械设备自动化装置中的重要组成环,本文通过对液压起重设备工作原理的详细剖析,详述了起重机设备中的回转、起吊、变幅及起升等机构的工作原理,并对液压起吊设备在工作过程中出现的常见故障进行详细分析,并给出各种故障诊断的排除方法,最后总结其各分油路的结构特点,为改进和设计新的液壓系统油路提供借鉴和参考。

Abstract: Hydraulic transmission is an important part of mechanical equipment automation device. Through the detailed analysis of the working principle of hydraulic lifting equipment, this paper details the working principle of slewing, hoisting, luffing and hoisting mechanisms in crane equipment, and analyzes the common faults of hydraulic lifting equipment in the working process, Finally, the structural characteristics of each sub oil circuit are summarized, which provides reference for improving and designing new oil circuit of hydraulic system.

关键词:回转机构;起吊机构;变幅机构;故障排除;支腿缩放回路;伸缩回路;平衡装置

Key words: rotary mechanism;lifting mechanism;luffing mechanism;troubleshooting;outrigger scaling circuit;telescopic circuit;balancing device

中图分类号:TG502.32 文献标识码:A 文章编号:1674-957X(2022)01-0138-05

0 引言

将起重机安装在汽车底盘上利用汽车强大的灵活机动性的起吊设备,称为汽车起重机。这种设备的环境适应性强,能在环境恶劣的野外作业,利用汽车自身的动力驱动设备无需另外加装动力装置,操作简单灵活,因此在桥梁建设、消防救援、林场起吊、抢险救灾、石材搬运等领域得到广泛应用。汽车起重设备多采用液压传动装置作为主要动力源。利用液体的不可压缩特性,能够实现低速重载及在振动和冲击性较大的工况下作业。由于起吊设备中液压系统需完成的动作较为简单,对位置精度无过高要求,自动程度要求不高,因此各回路动作手动完成即可,在使用中多以安全、稳定最关键。

1 起重机的组成及功能要求

图1所示为一种小型汽车起重设备,最大起吊量为80kN(幅度3m时),最大起到高度为11.5m,起重机可连续回转;由图可知该起吊机主要由:载重汽车、回转机构、支腿、吊臂变幅缸、起吊机构、基本臂等组成。在功能上要能够满足:野外灵活机动作业,起吊设备要能够方便随车转移,不需要额外配备附加设备,如电源、钢丝绳、轮胎充气装置等;起吊臂能够在360度范围内任意转动及锁定,且起重臂长度可以任意伸缩,并在一定长度范围任意位置锁定,以满足不同方位及高度的起吊要求;当需要进行起吊重物时,车架两侧的液压缸下伸,迫使所有车轮离地,避免重载损伤轮轴,且各液压支腿能长时间重载负荷,不会出现腿软现象;液压设备在负重停止后能够保持原位不动不会出现溜车现象,再次重启时,能够升降平稳,保证不溜车,不打滑,且起吊速度可调节。

2 起吊装置液压系统组成

由图2可知起重机液压系统有五大部分组成,分别为:

①支腿装置:一般为四缸机构,在起吊重物时,主要为使所有车轮离地,抬起整车,可有效预防载荷压在车轮上,为防止起吊时倾倒,水平方向要能够灵活调节;

②回转液压油路机构:该机构能够实现吊臂整周回转,并在任意位置停留、锁止;

③臂架变幅装置:使吊臂改变倾斜角度,一般在150~800范围内可调;

④伸缩臂液压装置:用来改变起吊臂的长度,并能够定位,以满足不同位置的起吊工作;

⑤吊钩升降液压油路:实现设备在起吊范围内任意升降,且起升和下降速度在允许范围内可实现无级调速,并在任意位置负重停留。

3 液压回路系统工作原理

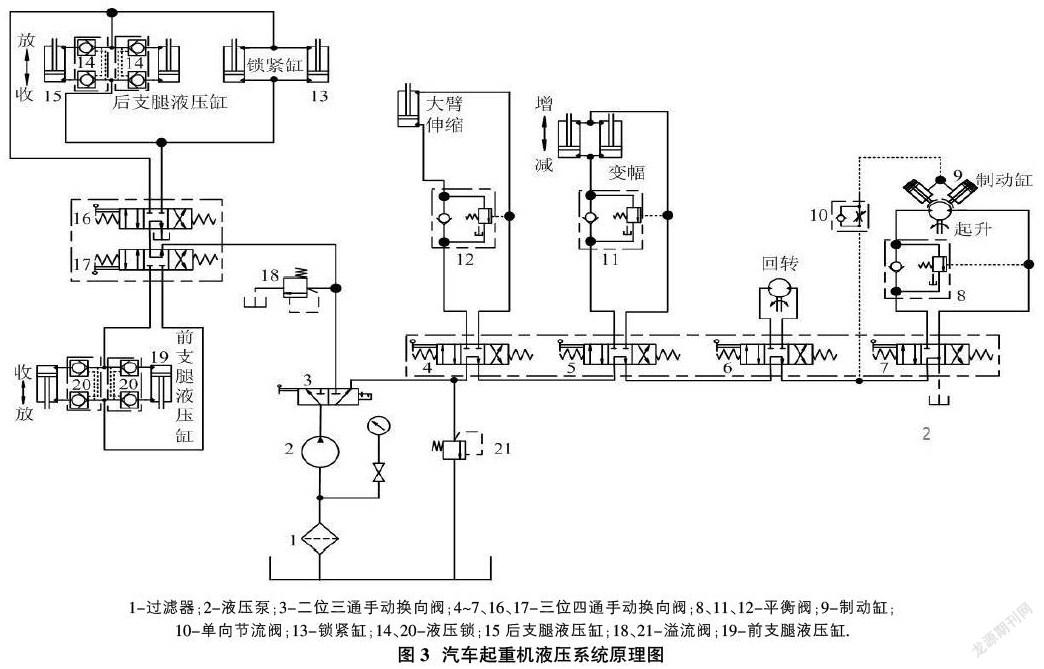

液压系统回路是整个起重装置的核心,起重设备的各个部件的动作均由图3的油路系统来完成,现分别详述各部分动作过程如下:

3.1 支腿缩放回路

如图3所示,该液压装置有前、后两对支腿液压缸,通过两个M型三位四通手动换向阀(图中阀16、17)来控制支腿的伸缩动作,为保证设备在起吊重物时支腿有足够的支撑力,每个液压缸均配有一对双向液压锁(图中14、20),以保证支腿在伸缩到指定位置后能够可靠锁紧,同时也可以防止行车途中液压缸活塞自行脱落的问题;锁紧缸13的作用为下放后支腿前,先将原来被车重压缩的后桥板簧锁住,支腿放下后车轮与地面不再接触,起重作业时支腿放下的高度较小,使整车的重心较低防止倾覆,保持良好的稳定性。因此,要求起重作业之前先放后支腿,后放前支腿,起重结束后先收前支腿,再收后支腿;其液压油路为:

①后支腿放下进油路。

油箱中油液经过滤器1→泵2→两位三通换向阀3左位→三位四通换向阀17中位→三位四通换向阀16右位→锁紧缸13锁紧后桥板簧→后支腿液压缸15无杆腔,驱使后支腿下放到指定位置→泄压阀18开启卸荷;若在后支腿放下途中将三位四通手动换向阀16閥芯搬回中位,可实现后支腿在任意位置停留;此时,泵2中的油液→阀3左位→阀17中位→阀16中位→油箱。

②后支腿放下回油路。

锁紧缸13及后支腿液压缸15有杆腔中的油液→三位四通手动换向阀16右位→油箱。

③前支腿放下进油路。

油箱中油液经过滤器1→泵2→阀3左位→阀17右位→前支腿液压缸19无杆腔,驱使前支腿下放到指定位置→泄压阀18卸荷;若在前支腿放下途中将三位四通手动换向阀17阀芯搬回中位,可实现前支腿在任意位置停留;此时,泵2中的油液→阀3左位→阀17中位→阀16中位→油箱。

④前支腿放下回油路。

前支腿液压缸19有杆腔中的油液→三位四通手动换向阀17右位→三位四通手动换向阀16中位→油箱。

⑤前支腿收缩进油路。

油箱中油液经过滤器1→泵2→两位三通换向阀3左位→三位四通换向阀17左位→前支腿液压缸19有杆腔,驱使前支腿收缩→泄压阀18卸荷。

⑥前支腿收缩回油路。

前支腿液压缸19无杆腔中的油液→三位四通手动换向阀17左位→三位四通手动换向阀16中位→油箱。

⑦后支腿收缩进油路。

油箱中油液经过滤器1→泵2→两位三通换向阀3左位→三位四通换向阀17中位→三位四通换向阀16左位→后支腿液压缸15及锁紧缸13有杆腔,驱使后支腿及锁紧缸中活塞杆收缩→泄压阀18卸荷。

⑧后支腿收缩回油路。

锁紧缸13及后支腿液压缸15无杆腔中油液→三位四通换向16左位→油箱。

3.2 大臂伸缩回路

大臂由两部分组成,一部分是基本臂,另一部分为伸缩臂,基本臂将伸缩臂套在其中。为保证安全要求负载力与液压力一致,方便伸缩臂回收,同时,在收缩缸的无杆腔设置平衡阀12,可有效避免吊臂在重力作用下自行收缩;大臂的伸缩由主控阀组中的三位四通手动换向阀4来控制;其液压油路为:

①大臂伸出进油路。

油箱中油液经过滤器1→泵2→两位三通换向阀3右位→三位四通手动换向阀4左位→平衡阀12中单向阀→大臂伸缩缸无杆腔→大臂伸出→泄压阀21开启卸荷;若在大臂伸缩杆伸出过程中将三位四通换向阀4的阀芯搬回中位,可实现大臂伸缩杆在任意位置停留(缩回亦是如此,其后不再赘述);此时,泵2中的油液→阀3右位→阀组4、5、6、7中位→油箱。

②大臂伸出回油路。

大臂伸缩缸有杆腔中油液→三位四通手动换向阀4左位→三位四通手动换向阀组5、6、7中位→油箱。

③大臂缩回进油路。

油箱中油液经过滤器1→泵2→两位三通换向阀3右位→三位四通手动换向阀4右位→一路进入大臂伸缩缸有杆腔,另一路进入平衡阀12中液控顺序阀→大臂缩回→泄压阀21。

④大臂收缩回油路。

大臂伸缩缸无杆腔中油液→平衡阀12中液控顺序阀→三位四通手动换向阀4右位→三位四通手动换向阀组5、6、7中位→油箱。

3.3 吊臂变幅回路

吊臂变幅机构是用于改变大臂的俯仰角度。设备采用两个液压缸并联,提高了变幅机构的承载能力;同时,在改变吊臂幅度时,为防止因自重而使吊臂下落,在油路中设有平衡回路11;各油路为:

①增幅机构进油路。

油箱中油液经过滤器1→泵2→两位三通换向阀3右位→三位四通换向阀4中位→三位四通换向阀5左位→平衡阀11→变幅油缸无杆腔,驱使吊臂相对于水平面(地面)抬升至指定角度;若在增幅过程中将阀5的阀芯搬回中位可实现大臂在150~800范围内任意角度停留(减幅过程亦是如此,后面不再赘述);此时,泵2中的油液→阀3右位→阀组4、5、6、7中位→油箱。

②增幅机构回油路。

并联双液压缸有杆腔油液→三位四通换向阀5左位→三位四通换向阀组6、7中位→油箱。

③减幅机构进油路。

油箱中油液经过滤器1→泵2→两位三通换向阀3右位→三位四通换向阀4中位→三位四通换向阀5右位→一路进入平衡阀11,一路进入变幅双油缸有杆腔,驱使吊臂相对于水平面(地面)下降至指定角度→卸荷阀21卸荷。

④减幅机构回油路。

并联双缸无杆腔油液→阀11→阀5右位→换向阀组6、7中位→油箱。

3.4 吊臂旋转油路

该机构是利用液压马达通过蜗轮蜗杆减速箱和一对内啮合齿轮传动来驱动转盘回转。由于液压马达的转速不高(每分钟仅为1-3转),因此无需设置液压马达制动回路。系统中用多路换向阀组中的一个三位四通手动换向阀6来控制转盘正、反转和锁定不动三种工况,并可在3600内任意位置停留。其油路为:

①吊臂顺时针旋转进油路。

油箱中油液经过滤器1→泵2→两位三通换向阀3右位→换向阀组中阀4、5中位→换向阀组中阀6左位→液压马达顺时针旋转;若在马达回转过程中将三位四通换向阀6的阀芯搬回中位,由于马达转速较低可实现马达在任意位置停留(顺时针旋转亦是如此,其后不再赘述);此时,泵2中的油液→阀3右位→阀组4、5、6、7中位→油箱。

②吊臂顺时针旋转回油路。

液压马达右油口→换向阀组中阀6左位→换向阀组中阀7中位→油箱。

③吊臂逆时针旋转进油路。

油箱中油液经过滤器1→泵2→两位三通换向阀3右位→换向阀组中阀4、5中位→换向阀组中阀6右位→液压马达逆时针旋转。

④吊臂逆时针旋转回油路。

液压马达左油口→换向阀组中阀6右位→换向阀组中阀7中位→油箱。

3.5 重物起、降油路

重物起、降机构是汽车起动机的主要工作机构,卷扬机工作可由低速大转矩定量液压马达来驱动。液压马达的正、反转由三位四通手动换向阀7控制。起重机起升速度的调节是通过改变汽车发动机的转速从而改变液压泵的输出流量和液压马达的输入流量来实现的。在液压马达的回油路上设有平衡回路8,以防止重物自由落下;在液压马达上还设有单向节流阀10,设有单作用双闸缸9组成的制动回路,当系统不工作时通过两闸缸中的弹簧力实现对卷扬机的制动,防止起吊重物下滑;当吊车负重起吊时,利用制动器延时张开的特性,可以避免卷扬机起吊时发生溜车下滑现象;此时系统中油液的流动情况为:

①升起重物进油路。

油箱中油液经过滤器1→泵2→两位三通换向阀3右位→三位四通换向阀组4、5、6中位→单向节流阀10→制动缸9有杆腔,闸瓦打开→三位四通换向阀7左位→平衡阀8→卷扬机顺时针旋转;在起升过程中若将换向阀7的阀芯搬到中位,则泵在阀7的d型滑阀中位机能作用下油液直接流回油箱,此时卷扬机在闸瓦9和平衡阀8的作用下迅速锁住,防止重物在自重的作用下掉落,可实现被吊物体在任意位置停留(放下重物时亦是如此);此时,泵2中的油液→阀3右位→阀组4、5、6、7中位→油箱。

②升起重物回油路。

卷扬机回油腔油液→阀7左位→油箱。

③被升起重物下降进油路。

油箱中油液经过滤器1→泵2→两位三通换向阀3右位→三位四通换向阀组4、5、6中位→单向节流阀10→制动缸9有杆腔,闸瓦打开→三位四通换向阀7右位→油液一路进入平衡阀,一路驱动卷扬机逆时针旋转。

④被升起重物下降回油路。

卷扬机回油腔油液→平衡阀8→阀7右位→油箱。

4 技术特点

该系统液压泵由汽车发动机装在汽车底盘变速箱上的取力箱驱动。液压泵工作压力为21MPa,每转排量为40ml,转速为1500r/min。系统中除液压泵、滤油器、安全阀、液压阀组等,油箱和其它液压元件都可装在可回转的上车部分,兼作配重;上、下车部分油路通过中心回转接头连通。系统采用串联油路,在空载或轻载吊重作业时,各机构可以任意组合同时动作。

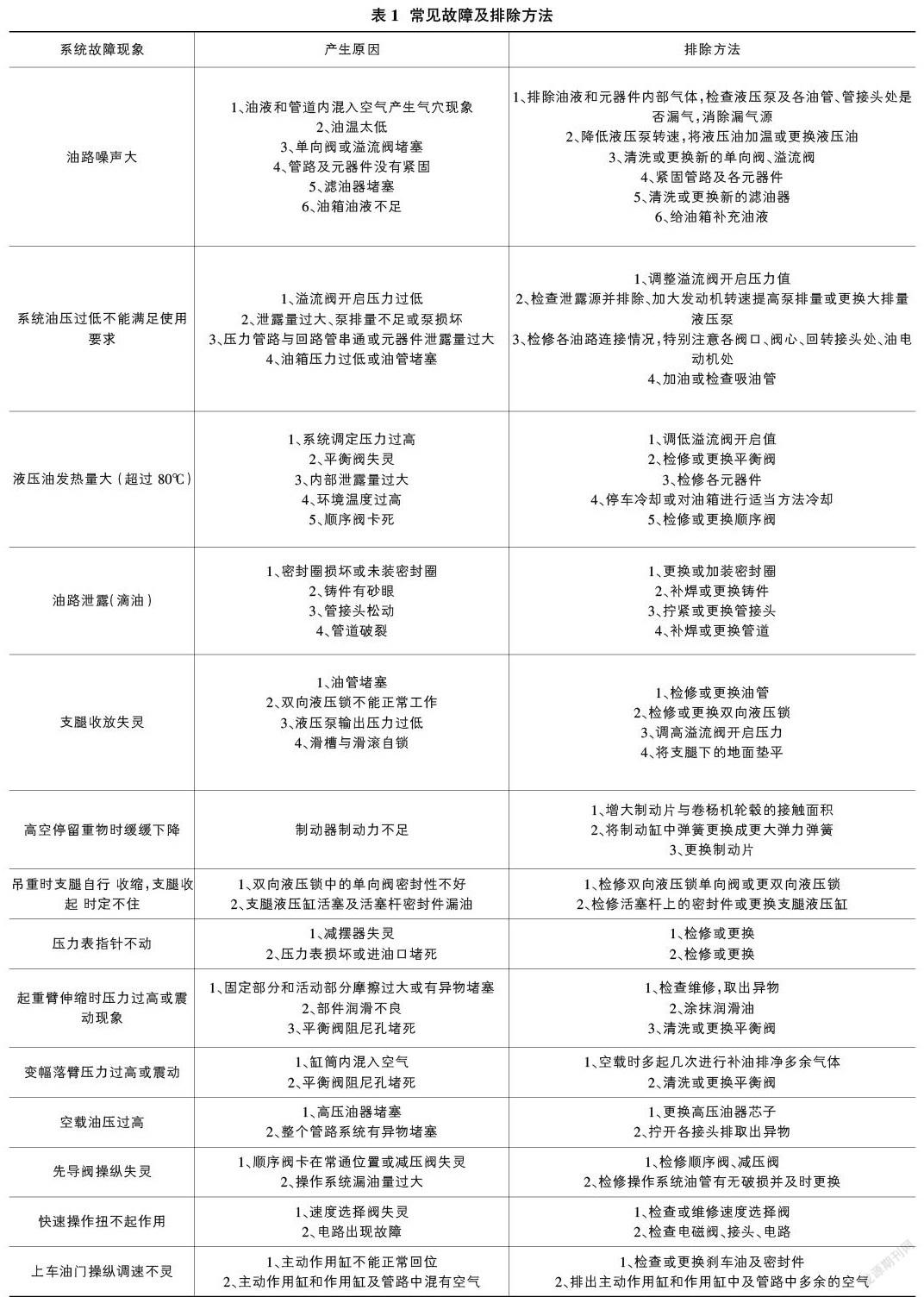

5 液压系统常见故障分析与排除

该液压系统为国民工业生产中重要的作业设备,在起吊工作中若出现故障应及时作出正确诊断并予以排除;现将常见的设备故障及排除方法列表如表1所示。

6 结语

根据图3知:该液压系统是由调压、调速、换向、锁紧、平衡等多种液压回路组合而成,各回路的结构特

点是:

①在调压回路中,利用背压阀21、18来限制系统的最高工作压力,防止系统过载损坏液压元器件,可实现过载卸荷,保护液压元器件作用。

②在锁紧回路中,采用液控双向液压锁将前后支腿锁定在指定位置上,工作安全可靠、确保整个起吊过程中各支腿均无担力不足的现象,双向液压锁可实现在液压系统发生故障或者汽车熄火状态下仍能正常工作,为操作者生命安全提供有力保障。

③在调速回路中,各机构的运动速度采用手动调节各阀口开度大小来控制,操作灵活、方便。

④在平衡回路中,采用顺序阀控制的平衡阀8、11、12串并联在吊臂伸缩、吊臂变幅、起升机构中,可有效防止因重物自重下降造成危险事故,且系统在工作过程中能够实现安全和稳定、可靠;不足之处是由于平衡阀有背压,油路工作时有一定的功率损失。

⑤在制动回路中,采用制动缸无杆腔内调整好的弹簧力进行制动,制动力大、动作迅速可靠,由于要用油液推动活塞压缩弹簧来松开刹车,油液的进出量又可由单向节流阀10来控制,在作业过程中要求节流阀10开度较小,使刹车松开的动作缓慢;可防止负重起重时出现溜车现象确保起吊安全。

⑥在多缸卸荷回路中,采用多组换向阀串联结构,由于是多阀串联,既可实现任意工作机构的單独动作;又能实现轻载下各机构任意组合并同时动作;这种采用多换向阀串连的方式,会降低系统的工作效率,但该设备是间歇式作业机构,这些损失给系统的影响较小可以忽略。

⑦文章对起重机液压系统在日常使用中的常见故障做了列表总结,并给出排除故障方案,为后期保养、维护提供参考和借鉴。

参考文献:

[1]李芝.液压传动[M].北京:机械工业出版社,2016.

[2]许福玲,陈尧明.液压与气压传动[M].北京:机械工业出版社,2000.

[3]王强.工程机械液压传动[M].北京:国防工业出版社,2013.

[4]左健民.液压与气压传动[M].北京:机械工业出版社,2000.

[5]宁辰校.液压气动识图[M].一版.北京:化学工业出版社,2013.

[6]袁承训.液压与气压传动[M].北京:机械工业出版社,2000.

[7]符林芳.组合机床液压控制回路优化改造[J].东北大学学报,2015,04(08):532-535.

[8]杨志斌.Z4116型台式钻床的自动化改造及进给系统设计[J].湖南农机,2015,37(2):28-29.

[9]韩志引,马永青,郭风泉.调速阀性能与应用分析[J].现代制造技术与装备,2014(2):45-46.

[10]牟志华,张海军.液压与气动技术[M].二版.北京:中国铁道出版社,2014.

[11]孙立峰,吕枫.工程机械液压系统分析及故障诊断与排除 [M].北京:机械工业出版社,2014.

[12]李松晶,王清岩.液压系统经典设计实例[M].一版.北京:化学工业出版社,2012.