CMP 清洗传输机械手的优化设计

2022-01-06刘福强张继静吴燕林

刘福强,张继静,吴燕林,史 霄,李 伟

( 中国电子科技集团公司第四十五研究所, 北京 100176)

晶圆经过化学机械抛光(CMP)工艺后,会在晶圆表面残留少许的浆料 (抛光液),需要通过CMP 后清洗将其清除,目的是把CMP 中的残留粒子和金属沾污减少到可接受的水平[1]。晶圆清洗是利用物理、化学或机械作用的方法使吸附在晶圆表面的污染物解吸而离开的过程,是化学机械抛光(CMP)后对晶圆进行处理的关键步骤。整个清洗工艺需要在不同的清洗工位完成,实现晶圆在不同工位之间的传输,机械手成为必不可少的机构。机械手在充满各种清洗液的槽体中的适用性和传输晶圆过程中的可靠性成为亟待解决的问题。本文对清洗机械手的结构进行了有限元分析和优化,最终提升了清洗机械手的适用性和可靠性。

1 清洗机械手的使用工况及结构分析

1.1 清洗机械手的使用工况

在CMP 工艺中,由于抛光后晶圆表面的化学反应和研磨微粒的存在,必然会引入表面缺陷和沾污。在晶圆进行化学机械抛光后,必须进行有效的清洗,否则会导致缺陷的产生从而降低成品率。而清洗是抛光之后的工艺,因此清洗区对环境洁净度要求更高。在清洗槽中具有腐蚀性的清洗液,清洗机械手在进入清洗槽取放晶圆过程中手臂部分会与槽体中的清洗液大面积接触,这就对清洗机械手臂提出了更高的要求,机械手臂的材质既要有一定的机械稳定性,也必须具有超强的化学稳定性。手臂以及手臂上的相关零部件不能和清洗液之间产生化学反应,否则会对晶圆造成二次污染和破坏。

1.2 清洗机械手的结构组成

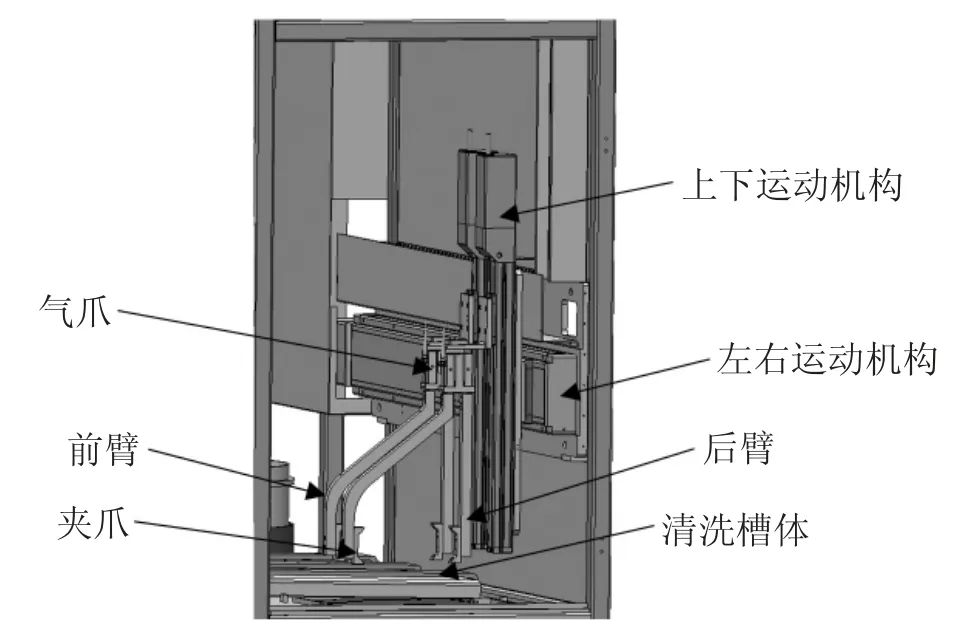

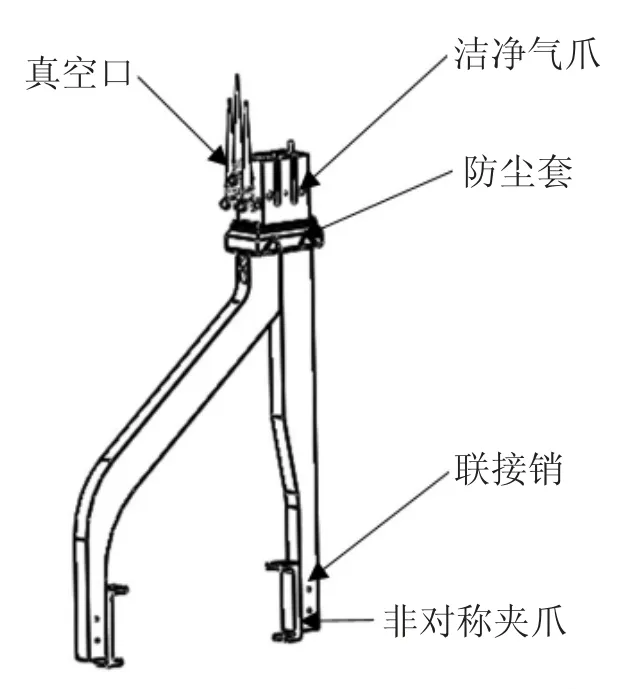

清洗机械手主要由上下运动机构、左右运动机构以及抓取机构组成,上下运动机构负责将晶圆放入或取出清洗槽,左右运动机构负责晶圆在不同清洗工位之间转移,抓取结构负责对晶圆进行取放。抓取机构主要包括气爪、前臂、后臂以及夹爪等,其中手臂和夹爪是直接与清洗液和晶圆接触的关键部分。手臂与夹爪之间的连接方式、夹爪的结构、以及手臂的材质和强度都是构成清洗机械手适用性和可靠性的关键因素。清洗机械手基本组成如图1 所示,主要由气爪、前臂、后臂、夹爪等组成。

图1 清洗机械手

2 清洗机械手存在问题及分析

机械手对晶圆的抓取靠气爪的开合运动实现,由于单作用普通气爪的稳定性和洁净度问题,往往造成晶圆二次污染,导致清洗区的洁净度不能达标。机械手臂和夹爪之间依靠螺钉连接,具有腐蚀性的酸碱清洗液与金属螺钉之间极有可能发生化学反应,污染清洗液,污染晶圆,降低清洗效率。

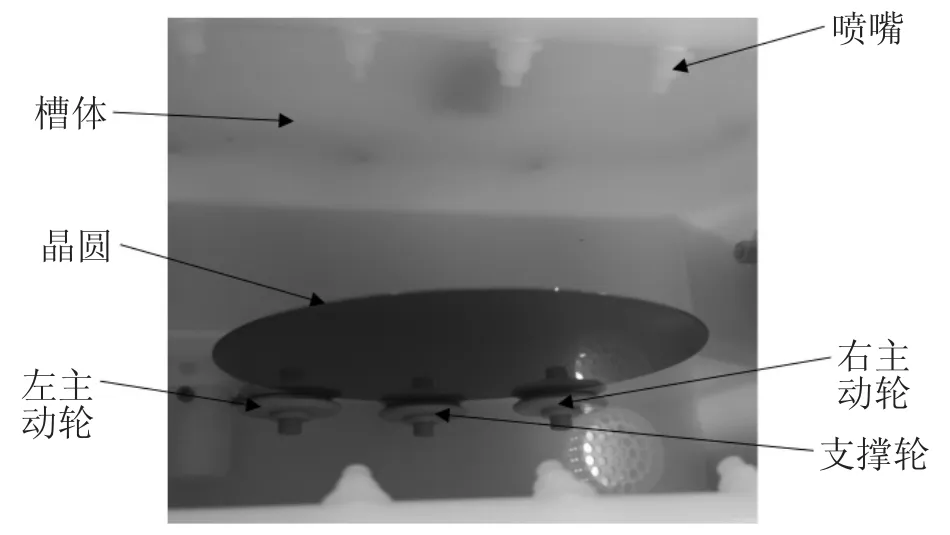

晶圆在清洗槽中依靠3 个V 形轮支撑,如图2 所示。清洗过程中左右两转轮带动晶圆转动,中间靠下方的从动轮,起到支撑晶圆的作用,晶圆嵌入3 个转轮的V 型槽之中。清洗机械手向上提升晶圆时会受到V 型槽对晶圆的持力、晶圆自身重力以及各喷嘴喷洒液体向下的冲击力等阻力,其中V 形槽对晶圆的夹持力是晶圆提升的主要阻力,是导致机械手取片过程中脱片甚至碎片的主要因素。

图2 清洗槽中晶圆承重结构图

3 清洗机械手的改进优化

3.1 清洗机械手结构改进

根据清洗机械手的实际工况和CMP 工艺对后清洗洁净度、可靠性更高的要求,对清洗机械手的结构改进如下:

(1)单作用普通气爪改进为双作用洁净气爪,并在气爪下方加装防尘套。单作用气爪改为双作用气爪,气爪的稳定性和可靠性大大提升;洁净气爪比普通气爪多出一个真空通道,依靠负压将夹爪内的微粒带走,最大限度的确保夹爪本身的洁净度;在夹爪的下方加装防尘套,进一步避免了夹爪开合运动产生的微粒掉落到清洗槽或晶圆上,避免了对晶圆造成二次污染。

(2)手臂和夹爪之间由螺钉连接改为过盈销连接。由于手臂和夹爪是运动部件,出于可靠性考虑,手臂和夹爪之间的联接螺钉要做防松处理,即涂螺纹防松胶。无论是金属螺钉还是螺纹防松胶,都有可能与清洗槽中具有酸碱腐蚀性的清洗液产生化学反应,对晶圆和清洗槽造成严重污染。由螺钉联接改为使用与手臂同种材质的销过盈连接,避免了螺钉连接带来的风险,提高了可靠性。

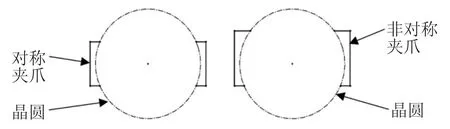

(3)夹爪对称结构改为非对称结构。由图3 可知,在气爪行程相同的情况下,非对称性夹爪比对称性夹爪在晶圆上的跨度更大,更加有利于晶圆在传输过程中的稳定性和可靠性。

图3 不同夹爪抓取晶圆示意图

3.2 手臂的有限元分析

ANSYS Workbench 是目前最成熟的CAE 分析软件之一,凭借与CAD 系统灵活的双向参数互动关系以及简化的操作窗口得到了广大CAE 工作者的认可。在ANSYS Workbench 中模型的简化以及网格划分的质量是影响有限元分析结果的的重要因素,因此在有限元模型的建立中,要对模型进行合理的简化,去除对受力几乎没有影响的倒角、安装孔等特征。在ANSYS Workbench 中网格划分质量Element Quality 在0.7 和 1 之间时有限元分析结果具有较强的参考价值,Element Quality值越接近1,可参考性越大[2]。本文采用专业的三维模型软件建立有限元模型,利用三维软件与有限元软件之间无缝参数互认通道将有限元模型导入ANSYS Workbench 中进行有限元分析。

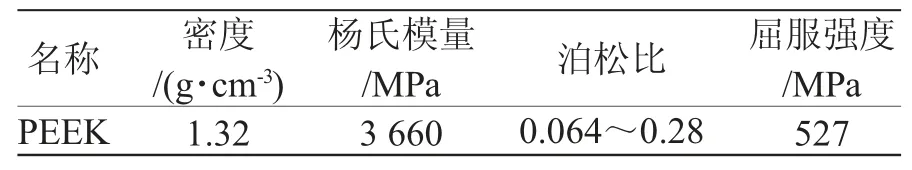

机械手臂采用特种高分子材料聚醚醚酮,该种材料具有优良的机械强度以及耐酸碱性能,主要参数如表1 所示。

表1 PEEK(聚醚醚酮)参数

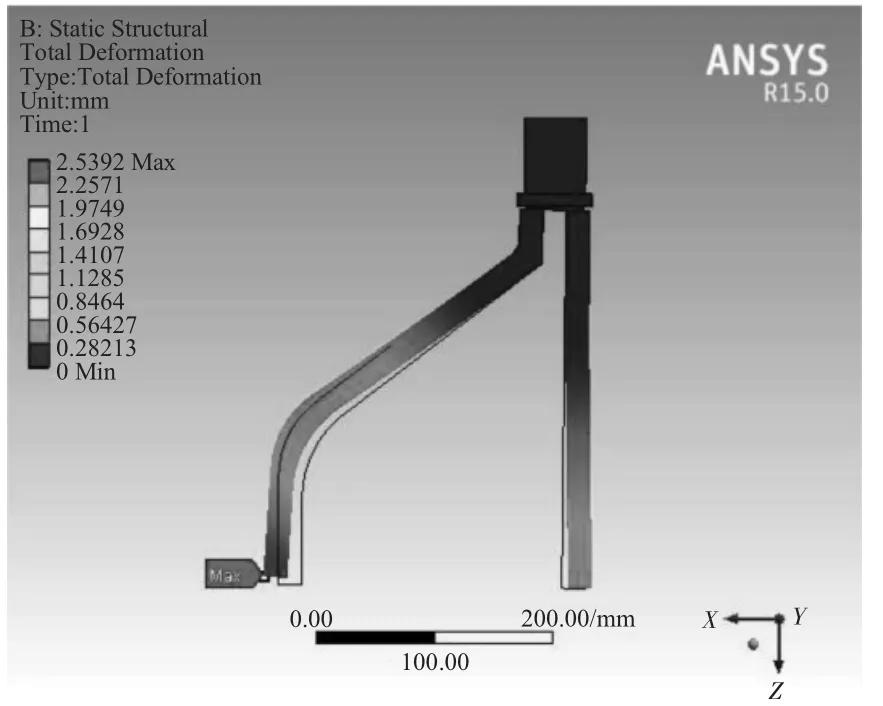

经过受力分析可知,机械手抓取晶圆向上提拉的过程中,夹爪受力,清洗机械手前后臂产生形变导致间距加大,水平方向形变量≥4 mm 时,两夹爪夹持点间距大于晶圆直径,此时会导致晶圆滑落。通过使用拉力器反复测试,发现当手臂在水平方向受力达到11 N 时,总变形量接近4 mm。

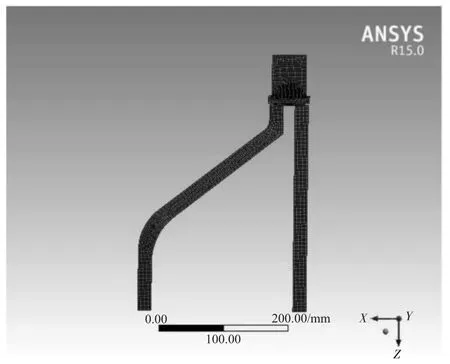

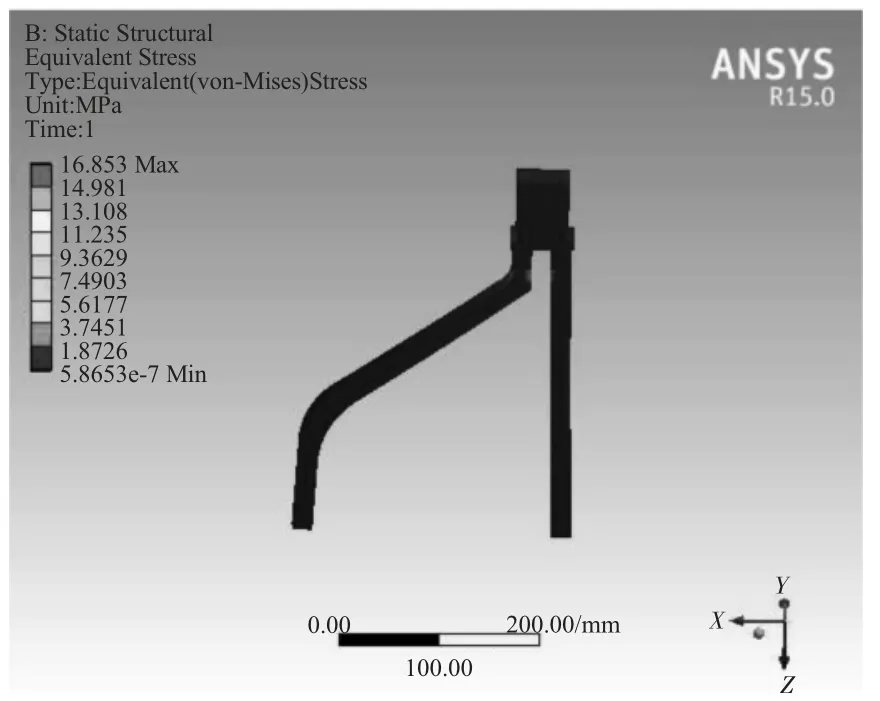

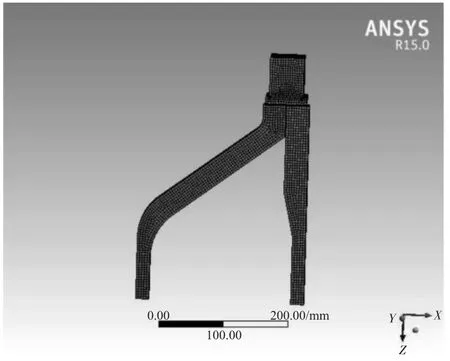

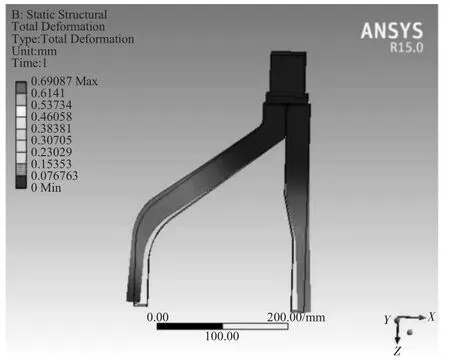

将简化的三维模型导入ANSYS Workbench,采用适应性较好的三维实体单元对模型进行自由网格划分[3],设定网格尺寸为2 mm。网格划分结果如图4所示,模型网格共有67 665 单元数,281 271 节点,网格质量0.87,可信度较高。在水平方向对手臂施加10 N 的载荷,有限元分析总形变云图如图5 所示、应力云图如图6 所示,从形变云图可知手臂总变形量为3.865 mm,与拉力试验结果几乎一致。

图4 优化前网格模型

图5 优化前形变云图

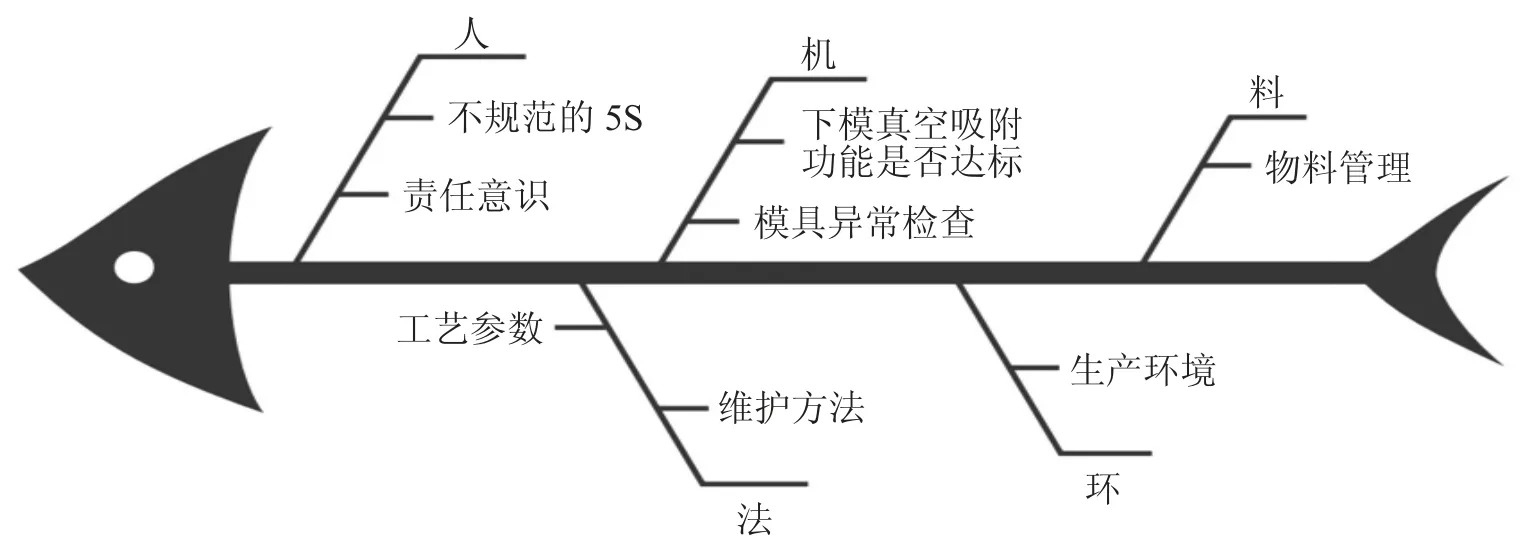

根据手臂有限元分析的应力云图6,同时考虑清洗槽体开口对手臂宽度方向尺寸的限制,对手臂进行结构优化。将优化后的模型导入进行有限元分析,分析设定条件两次安全一致,网格划分结果如图7 所示,模型网格共有12 244 单元数,52 626 节点,网格质量0.82,可信度较高。形变云图如图8 所示,总形变量1.197mm,总变形与优化前相比降低69%。从客户现场收集的数据显示,清洗机械手优化后的可靠性大大提升,脱片现象没再发生。

图6 鱼骨图分析法

图6 优化前应力云图

图7 优化后网格模型

图8 优化后总形变云图

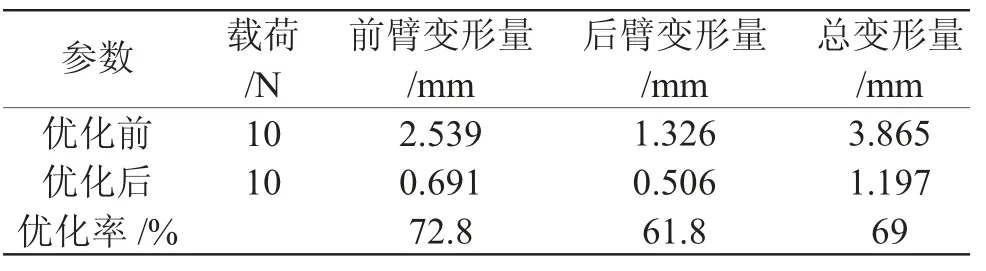

由表2 可知,优化后清洗机械手前臂变形量降低72.8%,后臂变形量降低61.8%。优化后机械手总变形量为优化前的31%,变形量大大降低。

表2 优化前后手臂形变量

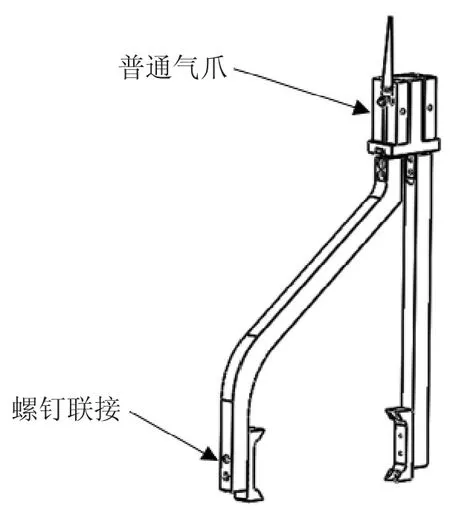

优化前后机械手结构设计分别如图9 和图10 所示。

图9 优化前结构

图10 优化后结构

4 结 论

通过对清洗机械手的现场观察和实际工况调研,改进效果明显,主要体现在三个方面,(1)将机械手的普通气爪改为洁净气爪并加装防尘套,使清洗区洁净等级得以提高;(2)手臂与夹爪的连接方式由螺钉连接改为与手臂同种材质的过盈销连接,避免了螺钉或紧固胶与清洗液产生化学反应对晶圆造成二次污染;(3)将对称夹爪结构改为非对称结构,提高了晶圆传输过程中的稳定性。

通过改进优化,提升了清洗机械手的适用性和可靠性,保证了清洗区对洁净度的要求,降低了脱片率和碎片事故的发生。