基于无人值守称重系统的称重业务流程优化

2022-01-06胡俊青王明棽满金平郎黎娜张国朋

胡俊青, 王明棽, 满金平, 马 振, 郎黎娜, 张国朋

(1.云南迪庆有色金属有限公司, 云南 迪庆 674400; 2.北京瑞太智联技术有限公司, 北京 100020)

随着2013年德国汉诺威工业博览会上提出工业4.0的概念,工业信息化逐渐成为过去,各企业逐步向智能化转型。结合《中国制造2025》的制造强国战略,工业生产数字化成为中国企业近年来关注的重点。基于网络实体系统和物联网技术的智能生产、智能物流推动企业实现降本增效、质量提升、供应链优化、决策支持。以汽车衡计量作为核心的称重系统是供应链中重要的环节,自动化、智能化水平直接影响供应链的质量和效率。智能化的无人值守称重系统能为企业提供集成、准确、完整的数据,减少企业人员投入,提高物流计量效率[1]。

传统的称重系统是相对独立的环节,只能覆盖车辆上磅、单据提交、打印小票的称重过程。其不足之处有:工厂内多处磅房分布分散,各磅房相对独立,需各自配备计量人员,不利于集中管理,人员投入较大;称重过程需人工核对信息,并记录称重结果,劳动强度较高;称重系统信息化、自动化程度低,作业效率低、人工记录容易出错、纸质信息传递导致信息流脱节;计量现场缺少相应监管手段,人工操作过程中可能存在作弊现象,且事后无法进行追溯[2]。

称重业务流程的优化根据业务流程优化的基本方法,减少非增值活动、简化增值活动流程[3]。通过对称重业务流程的建模分析,分辨传统称重流程中的增值/非增值活动,利用无人值守称重系统实现称重业务流程的优化。无人值守称重系统以智能化硬件设备为基础,结合5G通信技术,通过计量业务流程的驱动,实现了车辆进厂识别、无人值守秤房、出入库信息确认、车辆识别出厂的闭环管理,提高了整体物流运输的效率,节约了企业人力、物力、财力的投入,同时保证计量数据的真实性、可靠性[4]。

1 传统称重系统

对某矿厂的业务流程进行建模分析,方法取自文献[5]。本次建模未对业务流入高峰导致的超负荷作业进行分析,均以业务匀速流入分析。业务流入率为30车次/h,每日业务流入时间为8:00—14:00时。由于不同行业及各企业管理手段、作业方式、信息化、智能化程度的差异较大,因此业务流程各环节作业处理能力、流入率、流出率和差距较大。

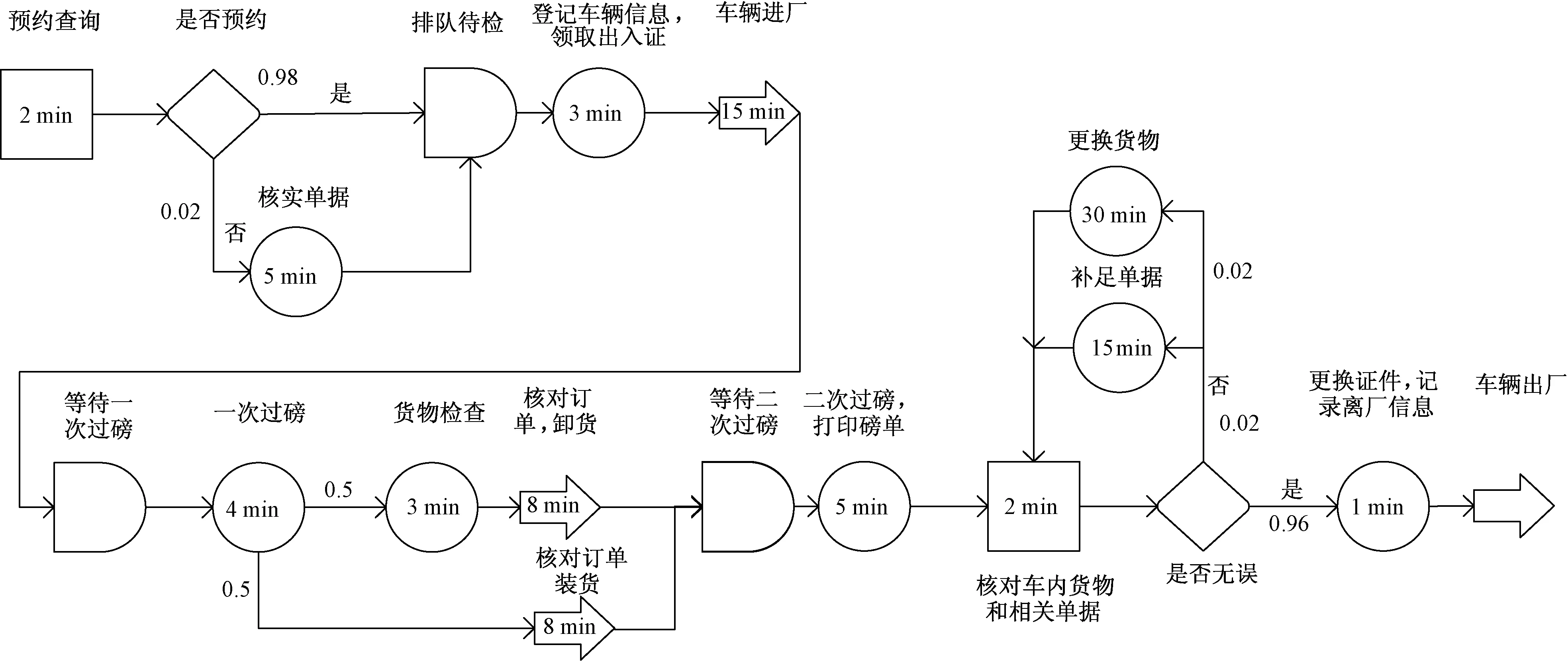

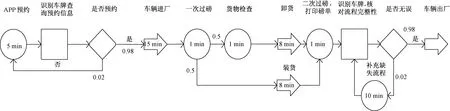

传统称重流程模型中,物流车辆到厂后需在厂外排队等待检验,由厂区安保人员进行预约查询,预约信息核对后对车辆信息进行登记并发放出入证。其中,2%的物流车辆出现预约信息核对有误,由安保人员对司机出示的合同单据进行核实,并致电厂内相关部门进行信息确认,确认无误后进行登记领证环节。车辆进厂时间为物流车辆在厂内行驶的总时间(不计算各操作环节处理时间)。一次过磅环节,司机需下车配合计量人员进行车辆和订单信息核对,并对车辆进行静态称重。一次称重完成后,采购和销售物流车辆分别进行装货和卸货,采购和销售各占50%。采购物流车辆在卸货前需对车内货物进行检查,检验员核对车辆、订单、货物信息,并对货物进行抽样送检。装货、卸货完成后进行二次过磅,并由计量人员输入扣水、扣杂并打印磅单。磅单打印完成进行出厂检查由安保人员核对车内货物及相关单据,其中2%的单据有误,2%货物有误,需补足单据或更换货物,完成后再次进行出厂检查。最后,进行车辆出厂登记并更换证件。传统称重业务流程如图1所示。图中半圆表示排队环节,矩形代表检查环节,菱形表示判断,圆形表示操作环节,箭头表示实物流转,各流程环节标志内的数字表示该环节处理时间,连线旁的数字为流转比例。判断环节遵循最多返工一次原则。

图1 传统称重业务流程图

2 业务流程优化

业务流程优化(business process improvement,BPI)的概念是基于20世纪80年代末90年代初由Hammer[6]提出的业务流程重组(business process reengineering,BPR)。业务流程重组被定义为通过对业务流程进行根本性的再思考和彻底的再设计,实现绩效衡量指标如成本、质量、服务和速度上的显著提升。不同于大部分企业以减员增效为目标,BPR的成功有着另一种衡量标准。首先,公司通过BPR发展业务而不是节省开支。其次,公司强调提升产品和服务的数量和质量。最后,公司强调获取更多的客户、工作和收入,而不是缩小规模。综上所述,BPR的目的是提升公司的核心竞争力、优化自身产品和服务的质量和效率、维护客户忠诚度。在此基础上提出的BPI相较于BPR采用相对缓和的手段,保留原有业务流程的架构,对其中的部分流程环节进行优化设计,包括移除非增值流程、平衡业务量和作业资源(人、设备等)、流程并行等手段。BPI强调用新技术、方法、工具和逻辑对原有流程进行合理优化。本文通过对传统称重系统和无人值守称重系统的业务流程建模,分析两种称重系统的作业效率和周期时间。

精益思想按照活动对最终产品和服务是否增值将企业活动分为3类,包括增值活动、不增值但不可避免的活动、不增值可以移除的活动即浪费。增值活动在业务流程中的占比约为5%,因此对95%的非增值活动的优化拥有更大的潜力[7]。传统称重业务流程中的进厂检查、车辆厂内运行、过磅、抽样化验、装/卸货、出厂检查均为不增值但不可避免的活动,对此类非增值活动的优化方法为利用各类技术缩短此类活动周期时间。入场、过磅前的排队是不增值可以移除的活动,优化方法为移除排队活动。

3 无人值守称重系统

无人值守称重系统通过客商管理平台、称重管理系统软件、车辆识别系统、无人值守汽车衡和远程控制中心缩短非增值不可避免活动周期时间并且移除浪费流程[8]。

3.1 优化内容

通过称重管理系统软件实现订单同步、客商派车、车辆进/出厂、自动计量、自助打印的业务流程的统一调度、作业状态实时监控,从而达到物流信息一体化管理,提高计量管控水平,提升厂内物流效率。App预约及车辆识别系统有效缩短车辆进厂检查阶段处理时间,合理安排车辆入场时间,避免入场检查作业量集中和厂内车辆过多导致的进厂排队。无人值守汽车衡和远程控制中心配合缩短称重作业处理时间,避免汽车衡超负荷导致的排队。避免纸质信息传递、人工核对工作,全程采用智能化手段如车牌识别系统、条形码等采集车辆信息、物料信息、化验信息,通过称重管理软件与订单信息绑定,实现准确、快速的信息流传递[9]。

3.1.1 客商管理平台或App

供物流公司预约车辆进厂时间,预约审批人核对当日进厂预约数量,批准或修改预约时间,合理安排车辆进厂。客商管理平台能够有效缓解车流高峰所导致的排队、堵塞等情况,避免峰谷用工带来的人员闲置和额外的招工需求。

签订合同后,客户及供应商需在客商管理平台添加合同订单条目,供物流公司后续维护订单物流信息。物流公司通过App为订单添加详细物流信息(时间、车牌号、司机信息及联系方式),并提交审批流程。审批通过后该物流信息上传到称重系统,车辆到厂时通过识别车牌号自动将后续计量信息与合同进行关联。

3.1.2 车辆识别管理

通过识读器对电子标签进行识别,结合物理车牌图像识别确保车辆和车牌匹配,避免更换车牌过磅给企业带来的损失。并且能大幅提升车辆信息匹配、核对速度,保证物流信息、计量信息、化验信息、合同订单信息集成的有效性、准确性、高效性,实现进/出厂、过磅、物料化验业务流程优化。

首先在电子标签中存储加密处理的车辆基本信息,并将电子标签锁定于运输车辆前风挡。然后通过RFID(射频识别)识读器读取并解密电子标签中的信息得到车牌号[10]。车辆到厂和过磅时摄像机拍摄车辆的物理车牌,经过图像识别系统处理后得到物理车牌的车牌号码。经过系统比对确认物理车牌和电子车牌中记录的信息相同,实现车辆快速进/出厂、上/下汽车衡避免更换车牌行为。

3.1.3 远程控制中心

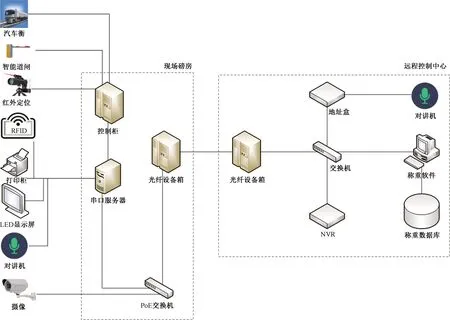

保留计量人员对汽车衡计量的远程控制,用于监控称重现场的违规操作、应对设备异常等情况,可通过称重管理软件远程控制抬杆、计量、读数、重新计量、打印磅单、人工确认等操作。并可通过语音对讲系统远程指挥司机完成称重。远程控制中心网络拓扑图如图2所示。

图2 网络拓扑图

称重现场出现驾驶员违规操作和设备故障导致的称重流程出现异常后,计量人员通过语音对讲系统与驾驶员进行沟通,并远程控制现场设备完成相关操作。

3.1.4 无人值守汽车衡

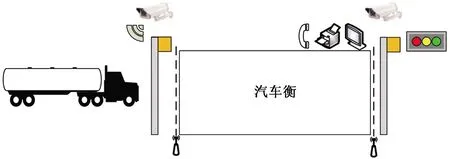

车辆识别系统用于确认车辆信息,触发称重作业流程。智能道闸通过抬/放杆限制车辆上/下衡。红外定位系统判断车辆是否完全上衡,防止不完全上衡等作弊行为。红绿灯和语音提示系统辅助司机按要求完成车辆上衡。监控设备和语音对讲系统用于计量人员远程监控现、指挥现场称重作业,监控器从车辆前/后监视现场人员,避免违规下车等行为,上方监控器能清晰显示车载货物。地磅、LED显示屏、打印柜实现车辆静态称重、计量结果显示及磅单打印[11]。汽车衡现场布局如图3所示。

图3 现场布局

车辆抵达磅房时,智能道闸为闭合状态,红绿灯显示红色。经过车辆识别系统确认车辆信息无误并匹配到订单后,道闸打开,红绿灯变为绿色,语音系统提示“请车辆上磅称重”。上磅过程中红外定位系统被阻挡放出声光报警并通过语音提示“请车辆继续前进”,车辆完全上磅后红外系统处于接通状态,红绿灯变为红色,语音系统提示“车辆上磅成功”。待系统判定车辆停稳后,汽车衡对车辆进行称重,同时通过现场的摄像头从车头、车尾、车顶进行拍照,并上传照片至远程控制中心,称重结果和车辆信息显示在LED大屏上供司机对比,语音提示“称重完成请车辆下磅”。如车辆为二次称重,系统识别车辆信息后调出第一次过磅的记录,称重完成后进行扣水扣杂和净重计算,并通过打印柜自动打印磅单。远程控制中心可对称重过程进行全程监视,必要时可以远程控制称重操作。

3.2 业务流程模型

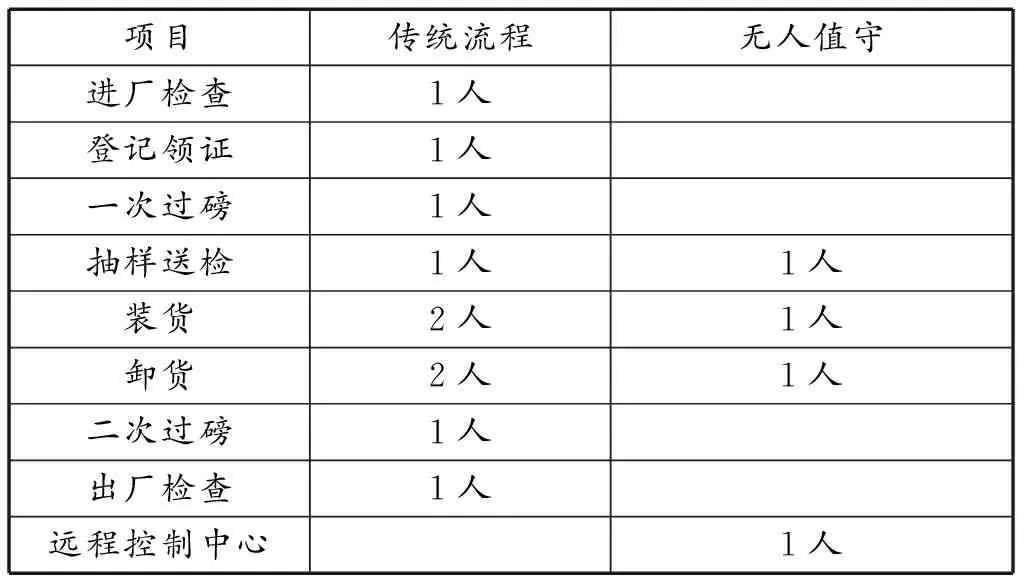

无人值守称重流程模型中,物流公司先通过App进行进厂预约,车辆到场后车辆识别系统对车牌进行识别并与预约信息进行核实,无误后自动抬杆放行。进厂过程中2%的车辆为未预约车辆,需重新进行App预约操作。车辆进场后进行一次过磅,通过无人计量汽车衡的车辆识别系统识别车牌号,将计量信息和车牌号进行绑定,结合语音提示和远程监控实现司机不下车的快速、准确过磅。卸货前抽样送检环节,检验员将条码打印机打出的条码粘贴在取样袋上实现无纸化送检。二次过磅时,系统调取该车辆一次称重信息,及扣水、扣杂比例,并自动打印磅单,司机可在车内直接领取磅单。出厂检查环节通过车辆识别系统,调取该车辆相关的订单、化验、称重计量信息,判断是否缺失流程。因为信息在系统中完成流转避免了人工核对单据造成的货物错装,因此模型中2%的车辆出现流程缺失,缺失流程的车辆需完成相关流程,再次进行出厂检查。无人值守称重系统业务流程如图4所示。所有环节的人力资源分配见表1。

表1 人力资源分配

图4 无人值守称重系统业务流程

4 业务流程对比分析

4.1 参数及计算

4.1.1 服务周期时间优化

4.1.2 业务流程瓶颈及周期时间

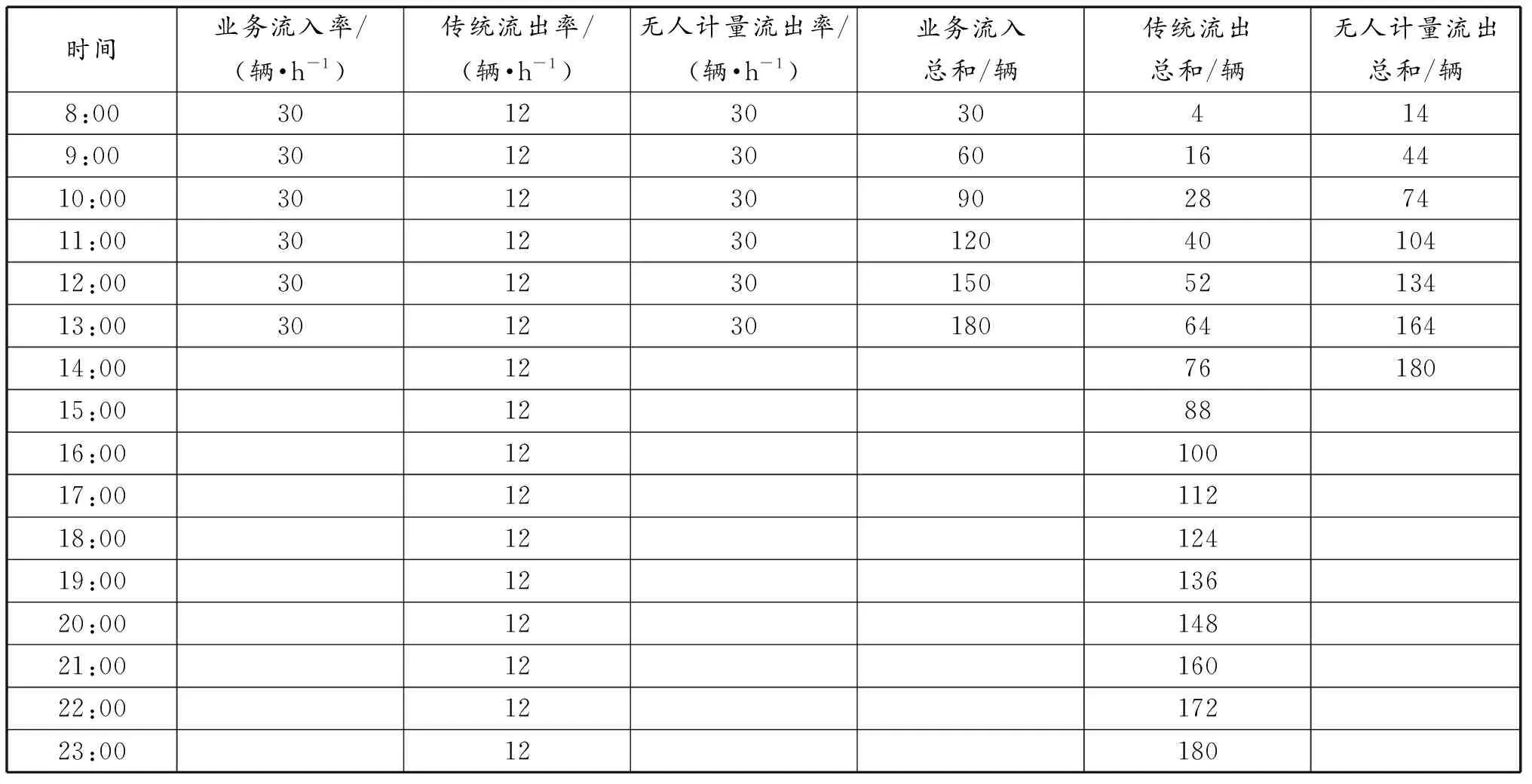

瓶颈处理能力即为称重流程处理能力。按每日6 h,每小时业务流入30辆计算,每天总计业务流入量180量。表2为每日业务流入/流出表,业务流入量总和与流出量总和的差值即为厂内车辆数量。

传统称重流程中的瓶颈是二次过磅处理能力为12辆/h。处理完当日业务需要15.78 h。按照不插队的情况,业务流程中的最长周期时间为14:00到厂,23:47完成称重流程,总计9.78 h,减去服务时间42.5 min,即最长排队时间为9.07 h。

无人值守称重流程的瓶颈是并行流程装/卸货,装卸货各能同时处理两组业务,处理能力为30辆/h。能够实现业务流入量、处理能力、业务流出量相等的稳定流程,流程周期时间为30.8 min,当日业务可在7 h内完成,全程无排队情况。

表2 业务流入/流出表

4.1.3 人力资源优化

传统流程作业人数为10人,每日作业时间为15.78 h。无人计量流程作业人数为6人,每日作业时间为6.51 h。作业时间人力资源优化75.2%。

4.2 业务流程对比分析

采用无人值守称重系统能够减少服务时间27.5%,避免业务流程中的排队现象及厂内车辆过多,最高可减少9.27 h的流程周期,有效减少人力资源投入75.2%。业务流入率等于30辆/h,无人称重系统为满负荷状态。当业务流入率减小,无人值守称重系统为欠负荷状态,系统对业务流程的优化程度会逐渐减少。以本模型为例,当业务流入率为12辆/h,无人值守称重系统不能实现作业效率优化。当业务流入率增大,可通过增加业务流程瓶颈的服务资源即增加装/卸货人员进行处理,以保证称重业务流程处理能力与业务流入率持平。

结合建模分析结果,无人值守称重系统优点如下:

1)减少计量人员和检验人员投入,实现企业合理分配人力资源、增加效益。

2)严格管控计量流程,防止作弊(不完全或多车同时上衡、更换车牌、外力改变计量结果等)行为,确保数据的真实性。

3)构建完善的计量流程,控制进出厂车辆数量,优化运输车辆调度,减少流程周期,提高物流效率。

4)通过软硬件改造,提高企业信息化,方便进行数据查询、统计,并为后续的智能化工厂提供数据支持。

5 结论

无人值守称重系统在数据流传递、数据集中管理、减少人力资源投入等方面有明显的改善。通过对传统称重系统流程和无人值守称重系统的建模分析可以看出,当业务流入率达到一定程度时,无人值守称重系统对服务时间、流程周期、减少排队、平衡厂内车辆都有明显的优化。业务流入率越大,无人值守称重系统的优化效果越明显,并且可以通过增加业务处理资源平衡各环节的处理能力,以减少欠负荷的情况。而当业务流入率减小,优化效果会逐渐降低,系统的欠负荷比例升高。

因此,如果企业以优化管理、实现信息流传递、平衡人力资源投入、智能化转型等为目标,那么无人值守称重系统能够有针对性的实现企业目标。如果企业以缩短流程周期、处理时间、减少排队、减少厂内车辆为目的,还需要根据企业的具体情况对业务流程进行建模分析,以确定业务流入率是否能够到达阈值。

此外,无人值守称重系统能够避免多种作弊行为,包括车辆识别系统避免车辆换牌,无人值守汽车衡的红外定位避免车辆不完全上衡和多车上衡,称重过程司机不下车和电子汽车衡避免外力改变称重结果。

最后,称重系统信息化为企业智能化转型提供了数据支持,避免了纸质信息传递,提高的信息传递的有效性和准确性。实现称重系统作业集中调度、提高各部门联动性、避免人工操作失误、提升客户体验。