消失模技术在潜水泵生产中的应用

2022-01-06董晓丽尚怀元董云雷史海玲

董晓丽,尚怀元,董云雷,史海玲,崔 康

(1.北京机科国创轻量化科学研究院有限公司,北京 100083; 2.山西天海泵业有限公司,山西 运城044001;3.中国农业机械化科学研究院,北京 100083)

0 引言

我国井用潜水电泵已广泛应用到农业、工矿、化工和人民生活中。近几年,产品发展迅速,全国范围内17个省市近千家企业生产井用潜水泵,年产量为300万~400万台。以井用潜水泵中典型产品200QJW60-114为例,铸件质量为108 kg,占整个产品中85%。单台泵铸件按300万台/年计算,需要成品铸件32.4万t/年。其中,叶轮和导流壳为井用潜水泵核心部件,两者过流部件均为空间曲面,结构复杂,采用传统砂型铸造工艺,存在操作技术水平要求高、劳动强度大、易产生合箱错位、叶片分布不均等问题,造成零部件壁厚不均、结构一致性差等缺陷。另外,传统砂型铸造的作业环境恶劣,导致年轻员工进入铸造行业意愿不强,行业招工难问题日益突出[1]。采用消失模铸造技术可以有效解决上述问题。

1 消失模铸造技术特点

消失模铸造是目前国际上最先进的铸造工艺之一,被誉为是铸造史上的一次革命,是21世纪“绿色集约化铸造的主要途径”,在铸造生产中占有越来越重要的地位[2]。

真空负压消失模铸造是将涂有耐火材料涂层的聚苯乙烯泡沫材料模样放入砂箱,采用不添加任何粘结剂的干砂填充造型,在浇注和凝固期间砂箱型腔保持一定负压,使干砂具有一定强度并紧裹模样。浇注时高温金属液使模具热解“消失”,同时通过抽负压,砂箱内形成了排气循环,使浇注金属液后泡沫热解气化产生的气体瞬间排到砂箱型腔之外,金属液占据模样空间而获得铸件的工艺[3]。

消失模铸造所生产的铸件,具有尺寸形状精确,表面粗糙度好的特点。与传统铸造相比,该技术减少加工余量6%~10%,可大大降低机加工成本,降低对工人的熟练度要求,减少制模和清砂时间,提高产品合格率、生产效率和型砂复用率,提升自动化水平,降低劳动强度[4]。消失模铸造工艺特别适合形状复杂的铸件,可应用于铸钢、铸铁、铸铜和铸铝等多种材质铸件的快速制造。与传统铸造工艺相比,具有较强的竞争力[3]。

2 叶轮铸造工艺

2.1 工艺流程

以叶轮为例,开展潜水泵消失模铸造生产工艺流程的研究,如图1所示[5]。

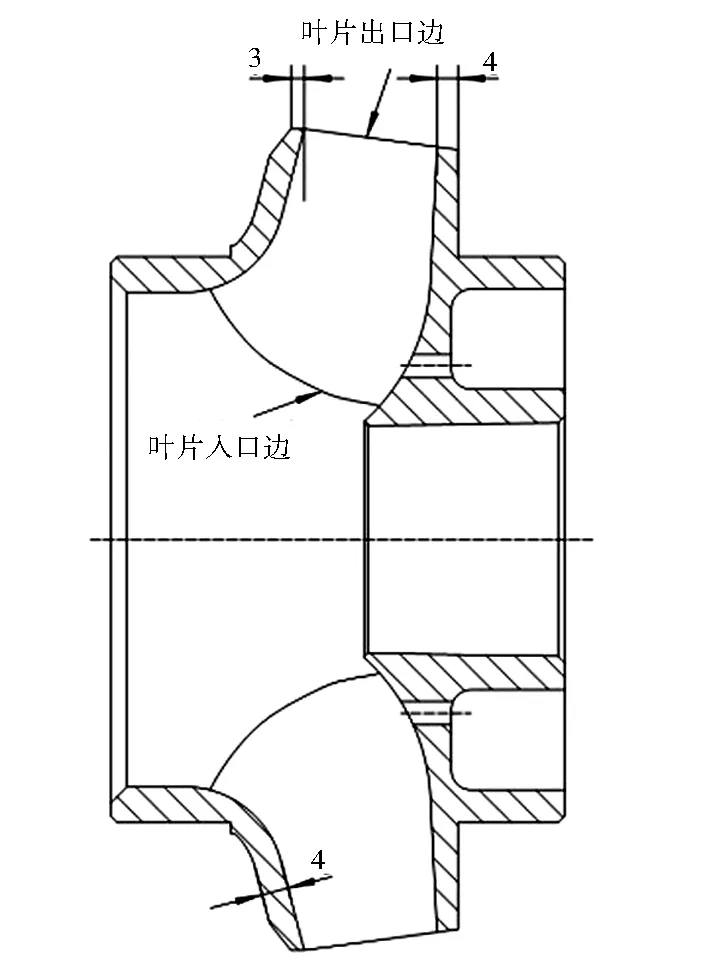

2.2 叶轮技术要求

叶轮零件外形如图2所示。其中,未注圆角为R2~R3,未注倒角为C1,平衡孔的周向位置以不伤叶片为准,叶轮最大外圆不平衡允差为1 g,在盖板前去重,不得超过盖板厚度的1/3,铸件不应有砂眼缩孔等缺陷。叶片最小厚度为2 mm,在叶片入口边和出口边处。

图2 叶轮零件图

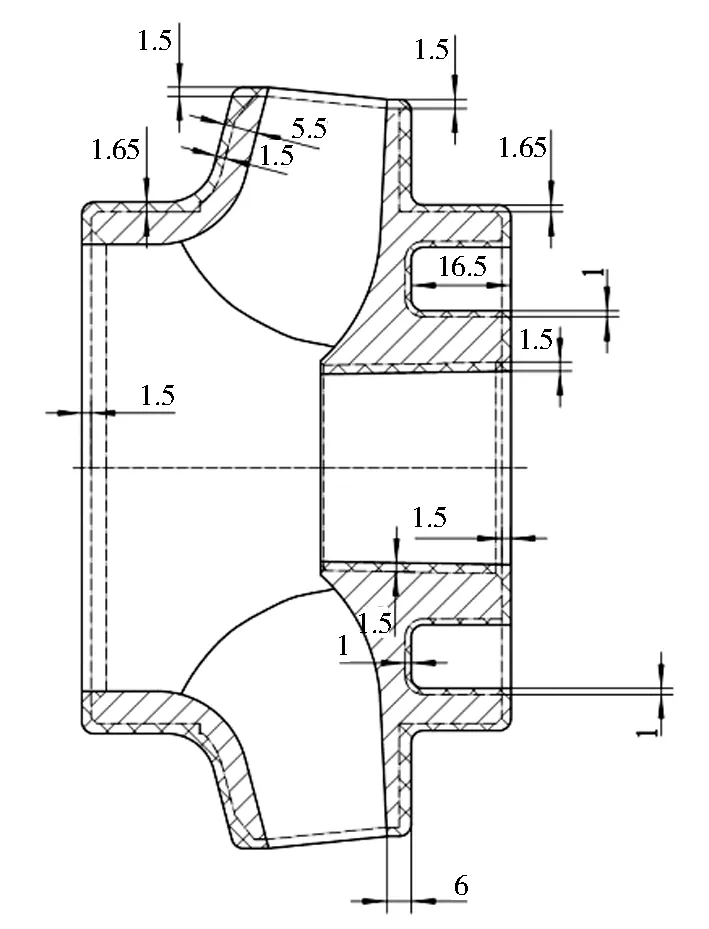

2.3 铸造工艺参数分析

根据实际经验,综合考虑叶轮加工面和非加工面、EPS白模收缩率、铸件收缩率、薄壁厚度(前后盖板4 mm,叶片最小厚度2 mm)、同时冷却、成型后缺陷等因素,铸件在非过流面处加厚1.4~1.7 mm,加工面加厚1.5~1.8 mm(轴孔处加厚1.4~1.7 mm)[6]。要求铸件应无气孔、砂眼、皱皮、粘砂等缺陷,如图3所示。

图3 叶轮铸件图

2.4 模具制作

根据产品结构特点,采用一个分型面工艺方案,有效减少由合箱错位造成的飞边、毛刺等缺陷。根据产品铸件图,制作泡塑气化模具。因其具有铸造性能好、无热裂倾向、气密性高、线收缩小、高强度、可热处理强化和耐蚀性好的优点,模具材料选用ZL104。考虑现有成型机台面大小、EPS颗粒的充型流动性和冷却一致性,选择一模六件模具结构,如图4所示。

1.上模 2.料管 3.料棒 4.下模

2.5 EPS预发泡和熟化

EPS原始珠粒料选择与铸造材料有密切关系。对于HT200,EPS原始珠粒料可选用小料4S或国产501料(粒径0.3~0.4 mm)[7]。EPS原始珠粒不能直接用于白膜发泡成形,需进行预发泡处理,转变为低密度珠料。鉴于原始珠粒在空气介质条件下温度上限为107.25 ℃,设定其工艺参数为蒸汽压力0.10~0.15 MPa,预热温度78~86 ℃,发泡温度98~110 ℃,保温时间23~30 s[8]。此外,考虑该薄壁叶轮的叶片最薄处厚度仅2 mm,为了防止叶片变形,其粒径和密度控制在0.3~0.5 mm和0.024~0.026 g/cm3[9]。为提高EPS预发珠粒的流动性和弹性,需对其进行沸腾干燥处理和熟化,熟化温度和时间参考值为18~25 ℃和7~12 h[8]。

2.6 制模成型及白膜熟化

通过0.8 MPa高压空气,将熟化后的低密度颗粒料送入泡塑气化模具型腔中,通入中压蒸汽(0.35~0.55 MPa),通汽时间23~25 s,保温时间7~10 s,使泡沫原料二次发泡;通冷却水,冷却65~80 s,打开模具,叶轮白膜成型。蒸汽温度和加热时间是成型的关键因素,两者均会影响表面光洁度。蒸汽温度过高、加热时间过长容易烧白膜,反之则白膜熔合不充分。同时,蒸汽温度过低也影响生产效率低[4]。通蒸汽及保温时间可根据蒸汽压力变化进行调节,冷却时间可根据水压变化调节。

白膜成型后,需进一步熟化。熟化温度过高、干燥过快都容易使叶片产生变形[9]。建议熟化温度和时间为28 ℃和不低于72 h。

2.7 白膜粘接

根据潜水泵叶轮的开模需求,叶轮拆成两个单独的白膜,即前盖和后盖(带叶片)。白膜完成后,使用细砂纸及刀片修理白模披缝及打料口,利用专用定位工装进行粘接,确保各叶片冷胶涂沫均匀。为防止叶片变形,白膜粘接时需均匀用力,确保叶片与盖板无缝隙。白膜组架(含浇注系统)如图5所示。粘接前应检查白模有无损伤;在保障粘接牢固条件下,尽量减少热胶用量,防止产生胶瘤;流道粘接处涂层均匀、细致。

图5 白膜组架示意

2.8 白膜沾浆

白膜沾浆的涂料由桂林5号、石英砂、石墨和水,按1∶10∶0.5∶(10~13)比例配制,要求涂料混合均匀,密度一致性好。白膜沾浆涂层干燥后,要有一定的透气性,线性膨胀系数不宜过大[9]。将粘接好的白膜表面沾浆3次,沾浆层应均匀,气泡、漏白应用涂料补涂,注意防止涂料积瘤;在沾浆过程中,要确保叶片几何形状不变;浇口杯处加大沾浆层厚度;涂层干透后才可沾下层涂料;第1层密度为1 400~1 500 kg/m3,洪干房温度50~58 ℃;第2层密度为1 500~1 600 kg/m3,洪干房温度50~58 ℃;第3层密度为1 500~1 600 kg/m3,洪干房温度10~25 ℃。烘干过程中需避免白模损伤、烧伤。

2.9 造型

造型砂选用宝珠砂(圆外形)代替石英砂可解决产生粘砂问题[1]。同时,要求型砂温度≤50 ℃,主目数为20~40目(占85%以上),含泥量≤0.3%,水分含量≤1%[3]。另外,砂箱充填紧实度对铸件成型影响很大,紧实度不足,会使薄壁零件在金属溶液冲击下,产生严重变形、粘砂等缺陷;紧实度过大,模型将在浇铸前发生变形[9]。故采用的填砂方案为底砂高度150~200 mm,距箱顶高度20 mm;16件/组,3组/箱,共计48/箱。加砂过程:①加底砂,振实后放入模型;②加砂至模型一半高,振实;③加砂至模型顶部,振实,加砂至砂箱顶振实。加砂结束后,需要进行覆膜。为确保造型过程顺利,需注意以下情况:①用塑料薄膜覆盖砂箱上,放浇口杯,抽真空;②在铸造过程中,覆膜不能出现破损现象;③覆膜上盖型砂,厚度约25 mm,防止覆膜破损出现真空度降低的问题。

2.10 浇铸

铸件材料HT200执行GB/T 9439—2010标准,化学成分为C(3.0~3.6)、S(≤0.12)、P(<0.15)、Mn(0.6~1.0)和Si(1.4~2.0),具有较好铸造性能和经济性,但要严格控制铸件材料中的碳含量。合适的负压度可以降低金属液和模样界面气压,提高液态金属充型速度和能力,减少铸件表面炭黑缺陷,提高铸件的外观质量,还可抑制泡塑模材料的燃烧,促使其气化,改善环境[10]。结合相关技术资料和工厂实践经验,总结出浇铸工艺过程:铁水出炉温度1 500~1 580 ℃,扒碴后静置1~2 min,浇注温度1 410~1 440 ℃,浇注时间13 s[11]。真空负压0.05±0.01 MPa,保压负压0.02 MPa,保压时间5 min,保温时间≥0.5 h。浇铸需要注意:①应缓慢开启负压系统,防止负压突变引起模样变形或损伤;②采用先烧后浇工艺方法,浇注前用细流铁液缓慢浇铸,点透直浇道,以防发气量过大金属液反噗飞溅,产生皱皮、夹渣和气孔等铸造缺陷;③浇注过程中,浇口杯保证充满但不能使铁液外溢;④浇注完后应保压足够时间;⑤铸件保温到规定时间才能翻箱[12]。

2.11 落砂清理

释放真空,待铸件冷凝后翻箱,从松散的干砂中取出铸件,进行表面清理,形成合格铸件。

3 结束语

采用消失模工艺制造叶轮,消除了传统砂型铸造中的人为偏差和铸造缺陷,零件流道光滑、均匀对称,壁厚均匀,实现了工艺出品率>75%,铸造废品率<8%,铁液烧损<3%,浇注余量<5%,旧砂再生回用率≥95%。水泵成品效率提高8%~10%,质量稳定性提高30%,产品外表面光滑,机加工量大幅减少。目前,国内山西天海泵业有限公司、郑州市神龙泵业有限公司、河北普乐泵业科技有限公司等均采用消失模技术进行了井用潜水泵规模化生产。其中,山西天海泵业有限公司更是首次将消失模精铸工艺引入井用潜水泵行业,并取得了良好的经济效益。