预应力混凝土带肋叠合底板肋部开槽的受力验算及合理性分析*

2022-01-05赵广军王晓锋

赵 雷, 赵广军, 王晓锋, 祝 磊

(1 北京建筑大学土木与交通工程学院,北京 100044;2 北京电力经济技术研究院有限公司,北京 100101;3 中国建筑科学研究院有限公司,北京 100013;4 中冶建筑研究总院有限公司,北京 100088)

0 引言

装配式建筑在我国建筑工业化发展中扮演着重要的角色,各级政府积极推进并出台各项鼓励政策,2017年3月,住房和城乡建设部下发了《“十三五”装配式建筑行动方案》,明确2020年前全国装配式建筑占新建比例达15%以上,重点推广区域需达20%。目前装配式混凝土结构采用的主要是等同现浇设计思路,应用最多的还是水平叠合构件。叠合结构与传统现浇结构相比具有工期短、施工方便、节约支撑材料等优点。在住宅建筑中,楼盖占整个建筑混凝土总造价的20%~30%[1],叠合楼盖的选型与设计直接影响结构的施工速度和建造成本。

国内外学者对新型叠合楼盖进行了大量的研究。Mohammed[2]对后浇混凝土层中掺加碎橡胶作为细骨料的压型钢板混凝土叠合板的受力性能进行了研究,结果表明,对于跨度较小的橡胶混凝土板,其极限破坏荷载与常规叠合板相差很小;Wang等[3]对使用不同种类混凝土的多肋叠合板受力性能进行研究,结果表明,掺加钢纤维的混凝土可以延迟叠合板斜截面混凝土的开裂;Thanoon等[4]针对一种新型的桁架钢筋-砌体砖混凝土叠合板进行了相关研究,该叠合板具有施工快速、自重小、无需模板、造价低、抗弯性能优秀等特点;吴方伯等[5]对预制带肋薄板混凝土叠合板的受力性能进行了试验研究,结果表明,在一定条件下预制薄板能满足施工阶段承载力要求,可作为无支撑体系模板。

预应力混凝土叠合板作为一种装配式混凝土叠合楼板,与应用较多的钢筋桁架混凝土叠合板相比,具有生产流程简单、钢筋用量少、抗裂性好的特点,可在部分建筑中替代钢筋桁架混凝土叠合板[6-7]。带肋板是预应力混凝土叠合板应用的最主要形式,其形成的叠合楼盖整体性较好[8],其板肋在施工阶段可有效提高底板承载力与刚度、降低挠度,更有利于实现仅叠合底板两端有支撑、跨间无支撑的高效施工。

根据国内楼板设计的实际情况,预应力混凝土带肋叠合底板(简称预应力带肋叠合底板)的后浇混凝土层不会太厚,其板肋的存在不利于后浇混凝土层管线布置。此问题的成功解决可促进预应力带肋叠合底板的推广应用,为解决装配式建筑目前成本较高、施工效率较低的问题提供有效途径。预应力带肋叠合底板肋部开槽是解决管线敷设的有效措施,从管线布置角度考虑,开槽位置越随意管线布置越方便,但从结构受力角度,肋部开槽尺寸、位置及数量会影响施工阶段预应力带肋叠合底板的刚度与承载力,开槽位置不合理将导致预应力带肋叠合底板不满足施工阶段受力要求。为此,本文针对预应力带肋叠合底板肋部开槽的数量及位置进行相关的受力验算和合理性分析,根据实际工程需要及构件受力特点,针对预应力带肋叠合底板肋部沿跨中对称开槽和单侧开槽两种方式进行相关研究。

1 预应力带肋叠合底板肋部开槽受力验算要点

预应力带肋叠合底板的设计目标是确保其在预应力筋放张、吊装、施工和使用阶段的安全性。

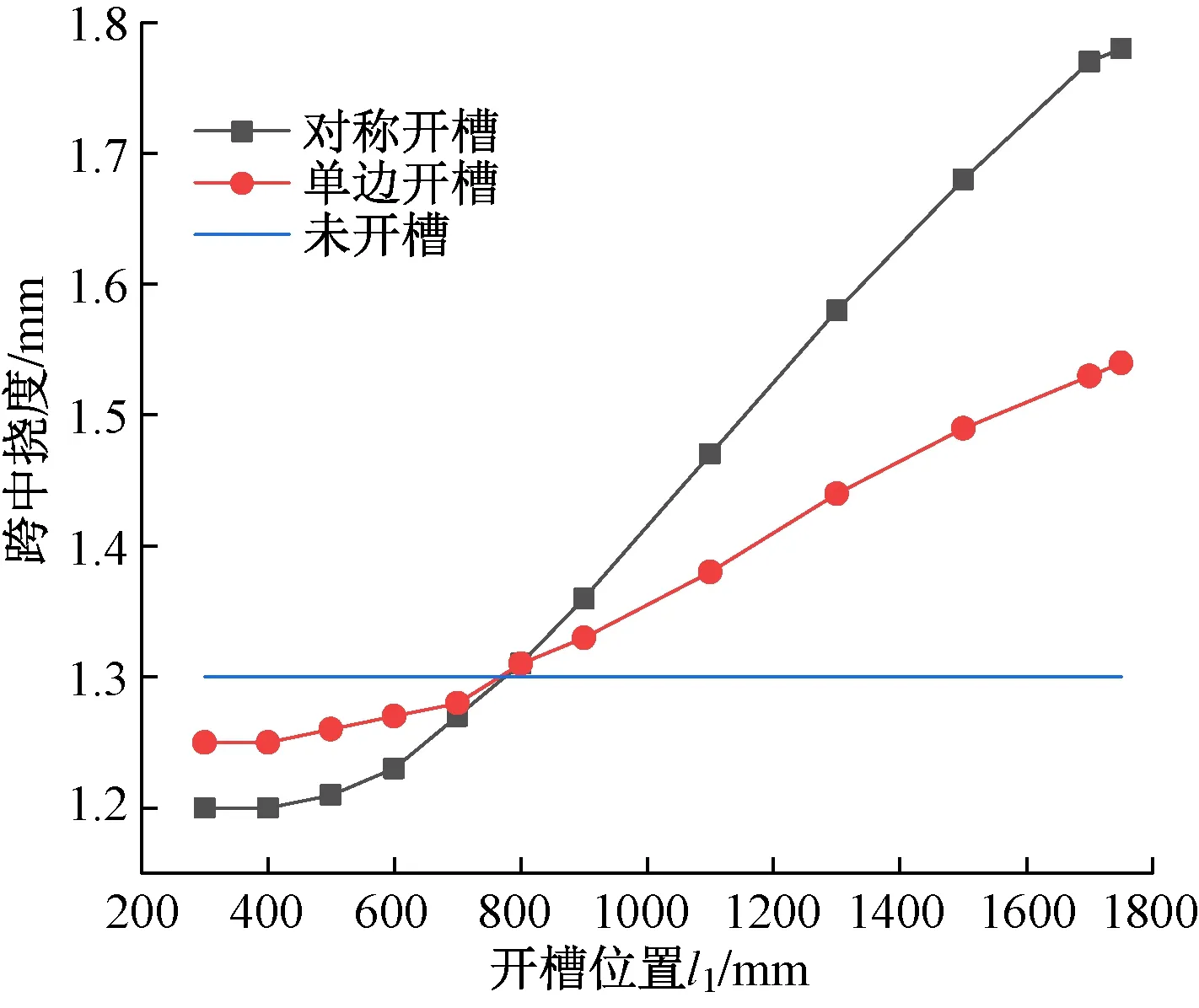

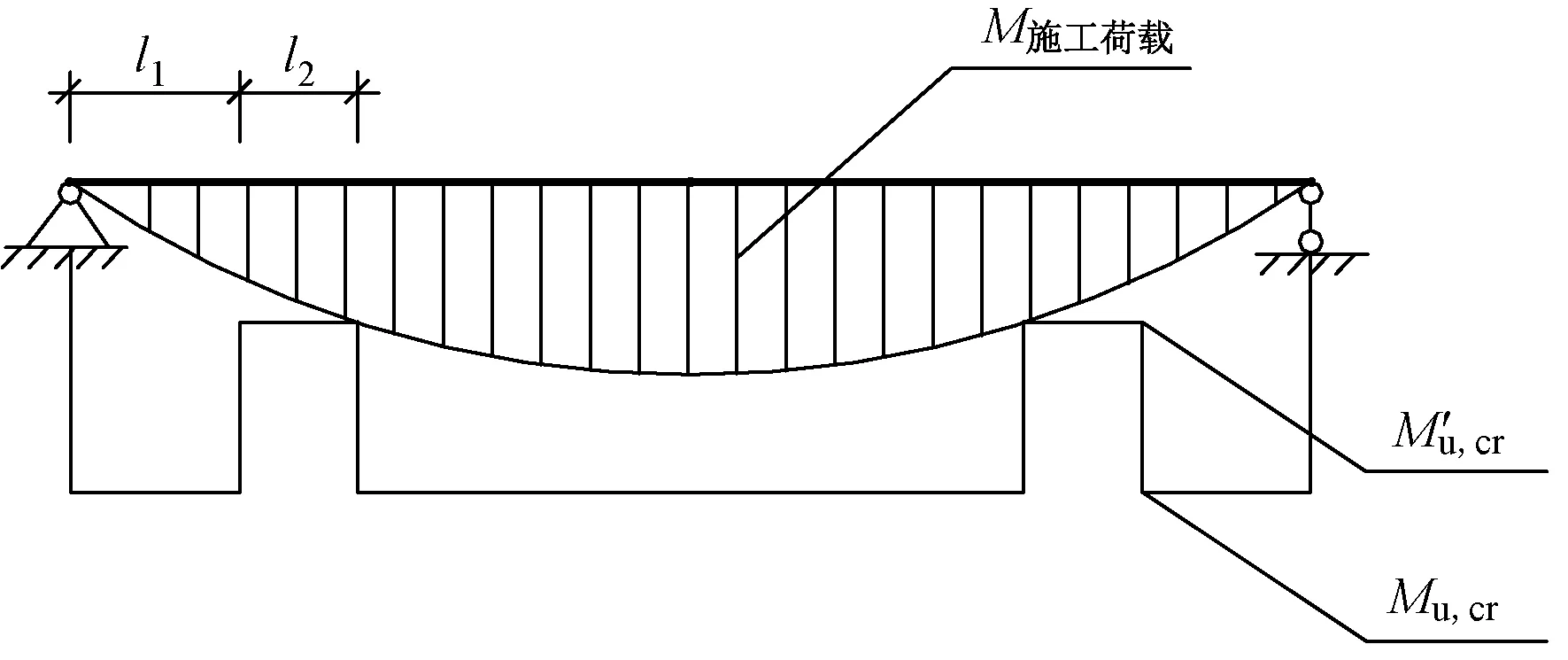

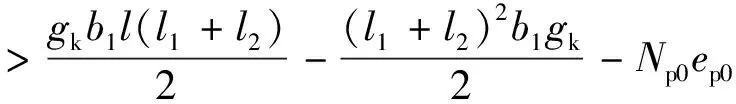

肋部开槽的预应力带肋叠合底板与未开槽的预应力带肋叠合底板的设计不同,肋部开槽主要影响底板施工阶段承载能力,故需要对肋部开槽的预应力带肋叠合底板进行施工阶段的验算,主要包括承载力验算与挠度验算。为了计算方便,将开槽后的预应力带肋叠合底板简化为两端简支的变截面梁,如图1所示。

图1 开槽后预应力带肋叠合底板示意图

在施工阶段,随着肋部开槽位置(l1)的变化,底板刚度与承载力也在发生相应的变化,在某些位置开槽,底板可能不满足相应的承载力要求,而抗裂验算又为主要的承载能力验算项目。为此本文以开槽位置为变化参数,以抗裂验算为目标,确定预应力带肋叠合底板肋部开槽的合理范围及相应条件,以供设计人员直接选用。

与此同时,预应力带肋叠合底板肋部开槽后,由于开槽宽度、数量及位置的不同导致截面刚度沿板长不均匀变化,给施工阶段预应力带肋叠合底板的挠度计算带来困难。为此本文通过理论推导预应力带肋叠合底板肋部开槽后的挠度计算公式,用以定量计算挠度,使设计人员便于确定预应力带肋叠合底板肋部开槽后的挠度大小,进一步判断是否超出《混凝土结构工程施工规范》(GB 50666—2011)[9]对模板挠度规定的限值(l/400)。

2 预应力带肋叠合底板肋部开槽合理性分析及条件确定

本文通过改变开槽位置与底板跨度进行相应的验算,进而探究预应力混凝土叠合板底板开槽的合理性,并进一步理论推导底板肋部开槽的合理条件。

根据开槽后底板刚度变化的情况,及可能出现的应力最大区域,选择抗裂验算的控制截面进行相应的抗裂验算,对于施工阶段下预应力带肋叠合底板混凝土下表面抗裂验算,开槽部位与未开槽部位验算位置不同(图1)。开槽部位的抗裂验算位置选择弯矩较大的位置,为图1中“抗裂验算点1”,未开槽部位选择弯矩最大的跨中部位,为图1中“抗裂验算点2”。

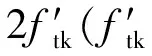

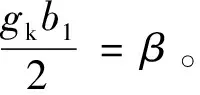

所选算例采用的材料参数如下:预应力带肋叠合底板厚h1=50mm,宽b1=600mm,矩形肋高h2=40mm,宽b2=300mm,后浇混凝土叠合层最大厚度为70mm;混凝土采用C40混凝土,钢筋采用φH5消除应力螺旋肋钢丝:预应力筋极限强度标准值fptk=1 860N/mm2,预应力筋屈服强度标准值fpy=1 320N/mm2;验算荷载:施工阶段荷载1.5kN/m2,使用阶段面层、吊顶等荷载1.2kN/m2,可变荷载以住宅为例取2.0kN/m2。截面参数示意如图2所示。

图2 预应力带肋叠合底板截面参数示意图

开槽部位与未开槽部位截面参数相关计算如下:

预应力钢丝与混凝土的弹性模量之比:αE=Ep/Ec;预应力带肋叠合底板截面对板底的静距:S1=b1h1h1/2+b2h2(h1+h2/2);换算截面对底边的静距:S0=S1+(αE-1)Ap(ap+d/2);换算截面面积:A0=A1+(αE-1)Ap;换算截面中心到底边的距离:y0下底=S0/A0。

未开槽部位的截面惯性矩:

开槽部位的截面惯性矩:

式中:ap为预应力筋保护层厚度;Ap为板底区域预应力筋面积;d为预应力筋直径;ep0为预应力钢丝的偏心距。

2.1 预应力带肋叠合底板开槽位置的探究

(1)跨度3.6m预应力带肋叠合底板

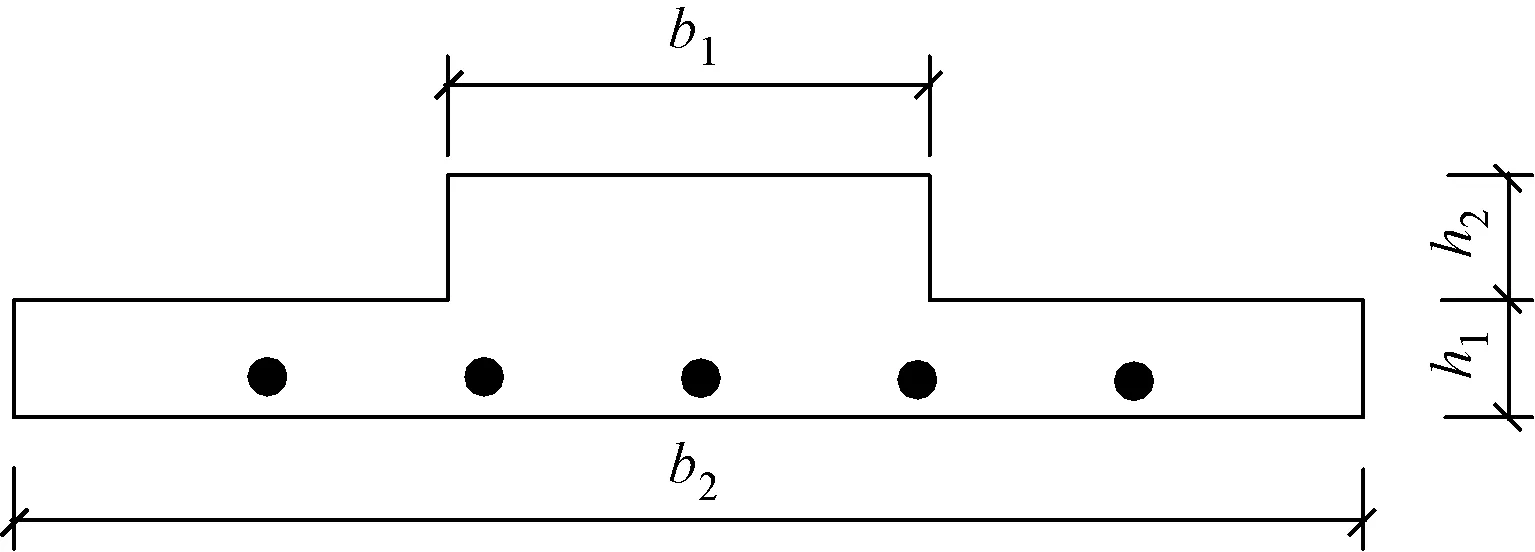

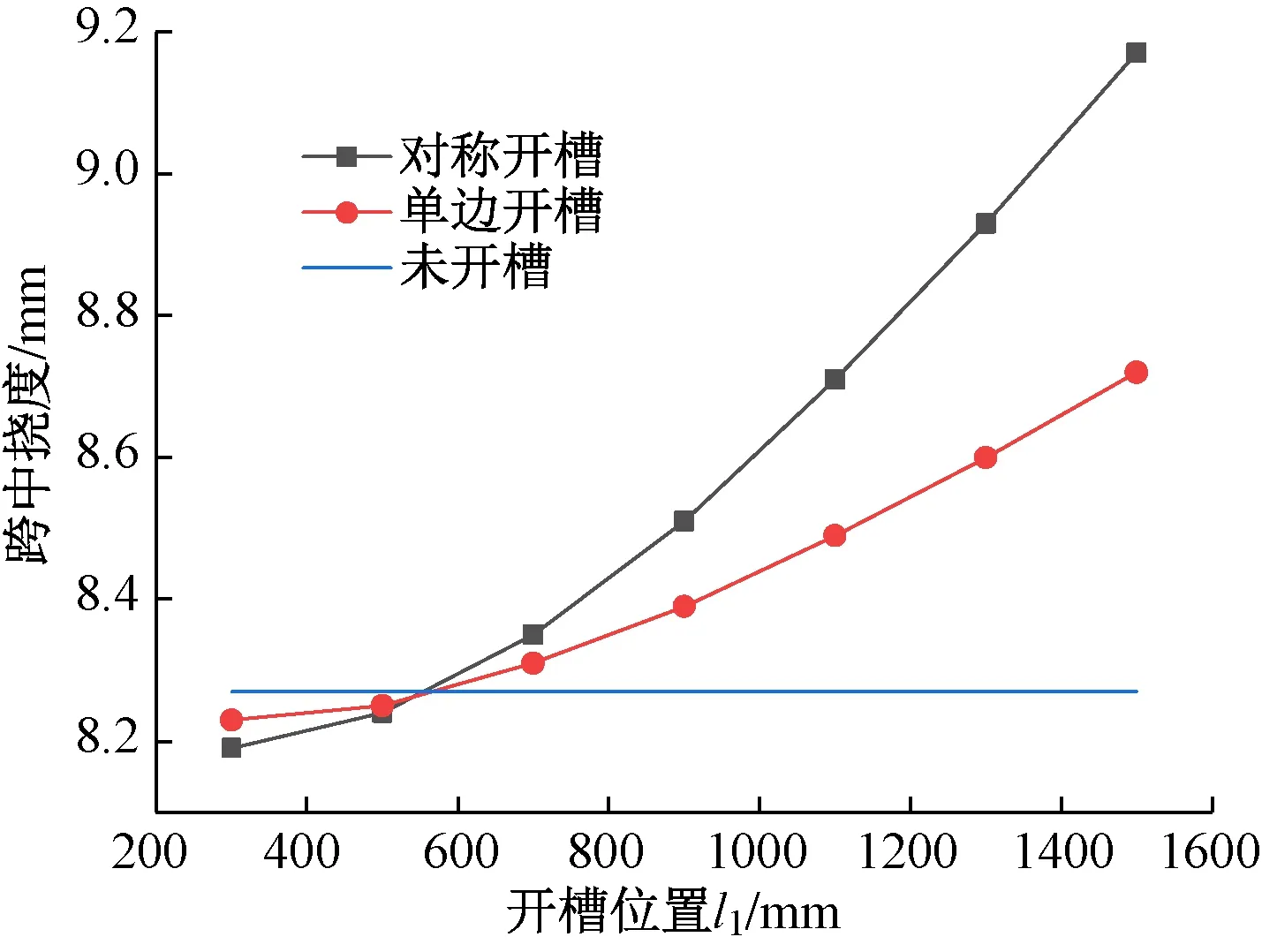

根据工程实际情况,预应力带肋叠合底板跨度l选用较经济的跨度3.6m。开槽宽度l2依据现阶段大部分管线直径,初步定为50mm,计算沿跨中单边开槽、对称开槽位置时的底板挠度(图3),探究开槽位置对挠度的影响。

图3 挠度与开槽位置趋势图(3.6m跨度)

采用的计算参数为:预应力筋数量为7根φH5消除应力螺旋肋钢丝,张拉控制系数为0.72,折合成施工阶段均布荷载q=2.70kN/m(预应力带肋叠合底板自重+后浇层混凝土自重+外加施工荷载1.5kN/m2),未开槽部分短期刚度Bs=752 999N·m2,开槽部分短期刚度Bs=185 455N·m2,反拱弯矩Mp=3.04kN·m。

通过改变开槽位置进行相应的跨中挠度计算,计算结果见图3。从图3可以看出,无论单侧开槽还是对称开槽,开槽位置l1越接近底板l/2处,底板的挠度就越大。按《混凝土结构工程施工规范》(GB 50666—2011)[9]对模板挠度规定的限值(l/400),确定底板在施工荷载作用下的挠度限值为9mm,远大于开槽后跨中最大挠度1.8mm,满足规范要求。同时可知,在开槽位置l1<800mm时,开槽后挠度小于未开槽挠度,经分析是由于反拱弯矩Mp引起的(图4),开槽后的截面刚度小,造成反向弯曲,使简支梁跨中位置整体向上移动,导致开槽挠度小于未开槽挠度。

图4 简支梁挠度变化

综上可得,在跨度3.6m的范围内,挠度均满足规范要求。开槽位置越接近跨中,底板挠度越大;开槽位置越接近支座处,挠度越小,由于反拱弯矩的存在,底板挠度有时也会小于未开槽时挠度。

(2)跨度4.5m预应力带肋叠合底板

为了进一步探究开槽位置的影响,选择跨度l为4.5m底板进行相关分析,探究底板在跨中弯矩较大的情况下,最不易满足要求的验算项目;开槽宽度l2同样采用50mm,探究开槽位置对混凝土开裂的影响。

采用的计算参数为:预应力筋数量9根φH5消除应力螺旋肋钢丝,张拉控制系数为0.60,折合成施工阶段均布荷载q=2.70kN/m,未开槽部位短期刚度Bs=768 213N·m2,开槽部位短期刚度Bs=189 185N·m2,反拱弯矩Mp=3.18kN·m。

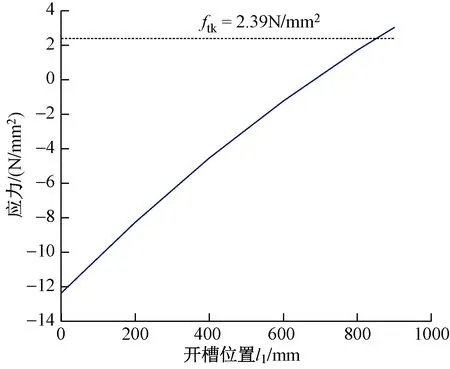

通过改变开槽位置,进行底板的挠度和底部抗裂的应力分析,得到相应的计算结果如图5、图6所示。从图5可以看出,沿跨中对称开槽部位的开槽位置l1从300mm增加到1 500mm的过程中,跨中挠度从8.19mm增加至9.17mm,接近规范限值11.25mm,但仍未超限。从图6可以看出,开槽位置l1=850mm时,抗裂验算点1即将达到混凝土抗拉强度限值,抗裂验算不满足要求,其余位置受力验算项目均满足要求。由此可见,施工阶段下预应力带肋叠合底板在混凝土下表面抗裂验算时,抗裂验算点1位置为底板抗裂验算的控制截面。

图5 挠度与开槽位置趋势图(4.5m跨度)

图6 预应力带肋叠合底板混凝土下表面应力曲线

从图6还可以看出,4.5m跨度的底板随着开槽位置l1向跨中移动,混凝土下表面应力(抗裂验算点1)逐渐由压力变成拉力,超出混凝土轴心抗拉强度标准值ftk(2.39N/mm2),底板在施工阶段下混凝土截面下表面被拉裂。结合图5、图6的数据,可以看出本构件的开槽位置l1在0~850mm之间时开槽是合理的。

图7 混凝土极限开裂弯矩包络图

综上所述,施工阶段下混凝土下表面的抗裂验算点1为预应力带肋叠合底板抗裂验算的控制截面,当此处抗裂验算满足要求时,即可认为其他位置混凝土均不开裂。

2.2 预应力带肋叠合底板板肋开槽位置公式推导

根据前文研究结果,抗裂验算点1是开槽抗裂验算的控制截面。下面据此推导开槽位置的合理条件。

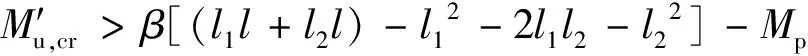

开槽部位与未开槽部位的受力情况均表现为混凝土上表面受压,下表面受拉,抗裂验算依据《混凝土结构设计规范》(GB 50010—2010)(2015年版)[10]:

预应力带肋叠合底板下表面不出现裂缝的最大法向应力:

σck=σpc+ftk

应力公式:

式中:σck为抗裂验算表面的混凝土法向应力;σpc为由预加力产生的混凝土法向应力;W下为叠合底板下表面的换算截面抵抗矩。

跨间无支撑预应力带肋叠合底板在施工阶段,抗裂验算点1处的弯矩为:

式中:gk为施工阶段荷载标准组合;Np0为预应力筋有效拉力;ep0为开槽截面预应力钢丝的偏心距。

整理得:

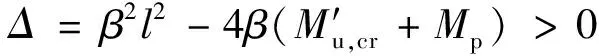

(1)

(2)

由式(1)的一元二次不等式可得如下结论:

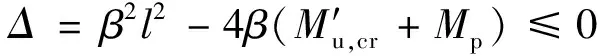

3 预应力带肋叠合底板板肋开槽后挠度公式推导

推导预应力带肋叠合底板肋部开槽后,其在施工阶段下的挠度计算公式。采用共轭梁法推导变刚度梁挠度计算公式[11],使用清华大学研制的结构力学求解器对挠度公式的正确性进行验证。

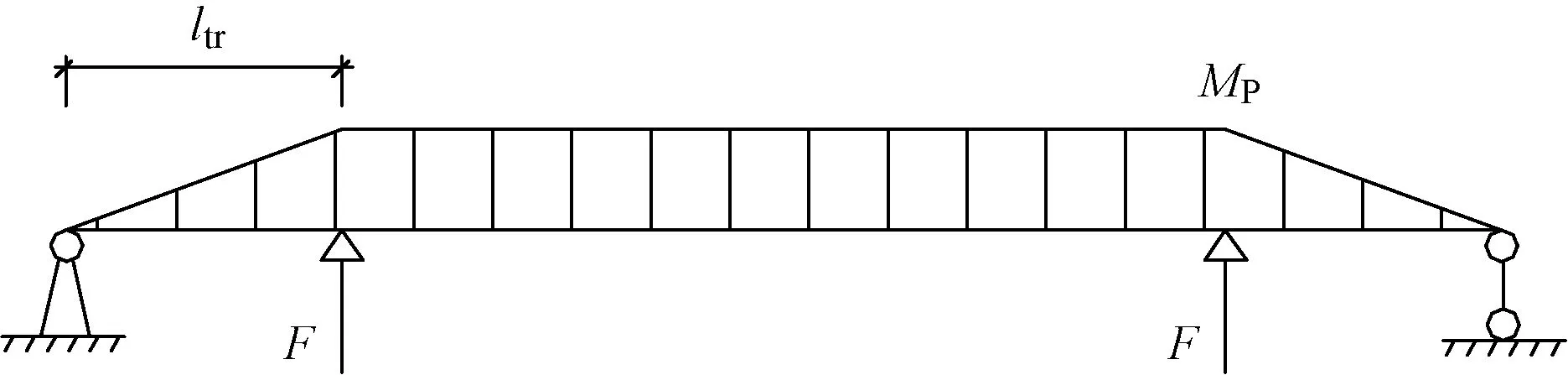

预应力带肋叠合底板在预加应力作用下产生反拱弯矩Mp(由于开槽对反拱弯矩产生的影响较小,故统一采用未开槽截面处的Mp计算)如图8所示。为模拟反拱弯矩Mp,在简支梁两端施加集中荷载F。求解均布荷载下变刚度梁的挠度,即求解图9所示梁的挠度。

图8 简支梁模型

图9 变截面梁模型

在各截面将实梁(真实的梁)弯矩除以实梁的抗弯刚度,得到虚梁(实梁的共轭梁)[11]的虚荷载分布图,即虚梁的外力图,见图10。实梁与虚梁均为两端简支。

图10 变截面梁的虚梁外力图

其中:

式中:q为作用在梁上的均布荷载;l为梁的计算跨度;E1I1为未开槽截面的实梁抗弯刚度;E2I2为开槽截面的实梁抗弯刚度。

同理可得预应力筋放张阶段产生的反拱挠度计算方法,反拱挠度计算简图如图11所示。

根据开槽位置l1与预应力传递长度ltr的相对关系,分三种类型进行积分:类型1:l1+l2≤ltr(图11(a));类型2:l1≤ltr≤l1+l2(图11(b));类型3:l1+l2≥ltr(图11(c))。

图11 反拱弯矩作用下的挠度计算简图

由于反拱挠度f类型2≈f类型3,故省略类型2的计算,只计算类型1和类型3,函数分为两段:

类型1反拱挠度的计算:

类型3反拱挠度的计算:

综上所述,预应力筋放张后反拱计算公式如下式:

因施工阶段预应力带肋叠合底板挠度f=施工荷载下的挠度f均布荷载-预应力筋放张后反拱挠度f反拱,故预应力带肋叠合底板肋部开槽挠度计算公式如下:

(3)

4 试验验证

为进一步探究开槽位置的合理性及所研究结果的正确性,设计了3块预应力带肋叠合底板,并进行相应的抗弯试验。试验中采用预应力带肋叠合底板两端铰支堆载加载方案,试件设计参数如表1所示。B1为未开槽矩形肋梁预应力带肋叠合底板,B2为两端对称开槽预应力带肋叠合底板,B3为跨中开槽预应力带肋叠合底板。试件底板宽b1均为600mm,底板高h1均为50mm,矩形肋宽b2均为250mm,矩形肋高h2均为40mm,开槽宽度l2均为50mm,跨度l均为3 300mm。

预应力带肋叠合底板试验参数 表1

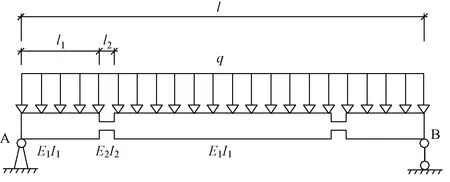

(1)荷载-挠度曲线

通过试验加载得到了相应的荷载-挠度曲线,如图12所示。从图12可知,B1,B2与B3在达到施工荷载时,挠度均未超过对规范限值(l/400);B3挠度增长速率明显高于B2,表明跨中开槽试件挠度增加速率最快;作为对照试件B1,其挠度增长小于B2与B3。表明开槽对预应力带肋叠合底板的挠度影响较大,在开槽设计中挠度验算必不可少。

图12 跨中荷载-挠度曲线

(2)混凝土应变分析

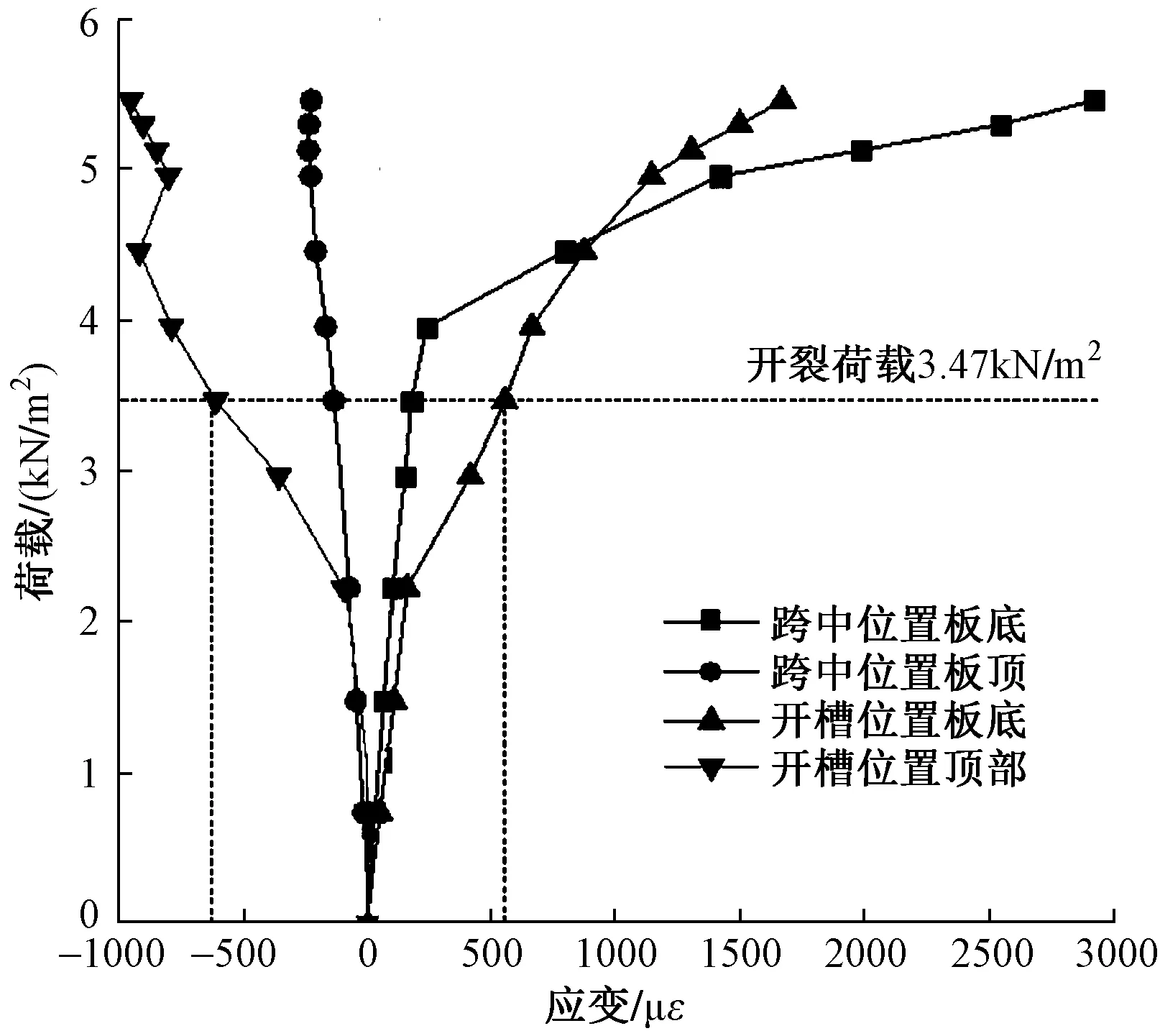

试验中,使用应变片对混凝土应变进行采集,观察预应力带肋叠合底板不同位置的混凝土应变发展趋势。得到的B2荷载-应变曲线如图13所示。从图13可知,开槽位置板顶与板底的应变变化速率明显大于未开槽位置(跨中)的应变变化速率,即同一荷载等级下开槽位置混凝土应变大于跨中位置混凝土应变,其中开槽位置底板混凝土下表面应变变化速率最大,开槽位置相对跨中位置易破坏,开槽位置截面混凝土下表面最易发生开裂。

图13 B2荷载-应变曲线

以上试验结果结合理论研究表明:1)预应力带肋叠合底板肋部开槽位置截面混凝土下表面最易发生开裂;2)预应力带肋叠合底板肋部开槽后,由于开槽宽度和开槽位置的不同,在跨间无支撑施工阶段底板的挠度变化幅度较大,在开槽设计中挠度验算必不可少;3)经过合理设计,在施工阶段下开槽设计在跨间无支撑情况时是可行的。

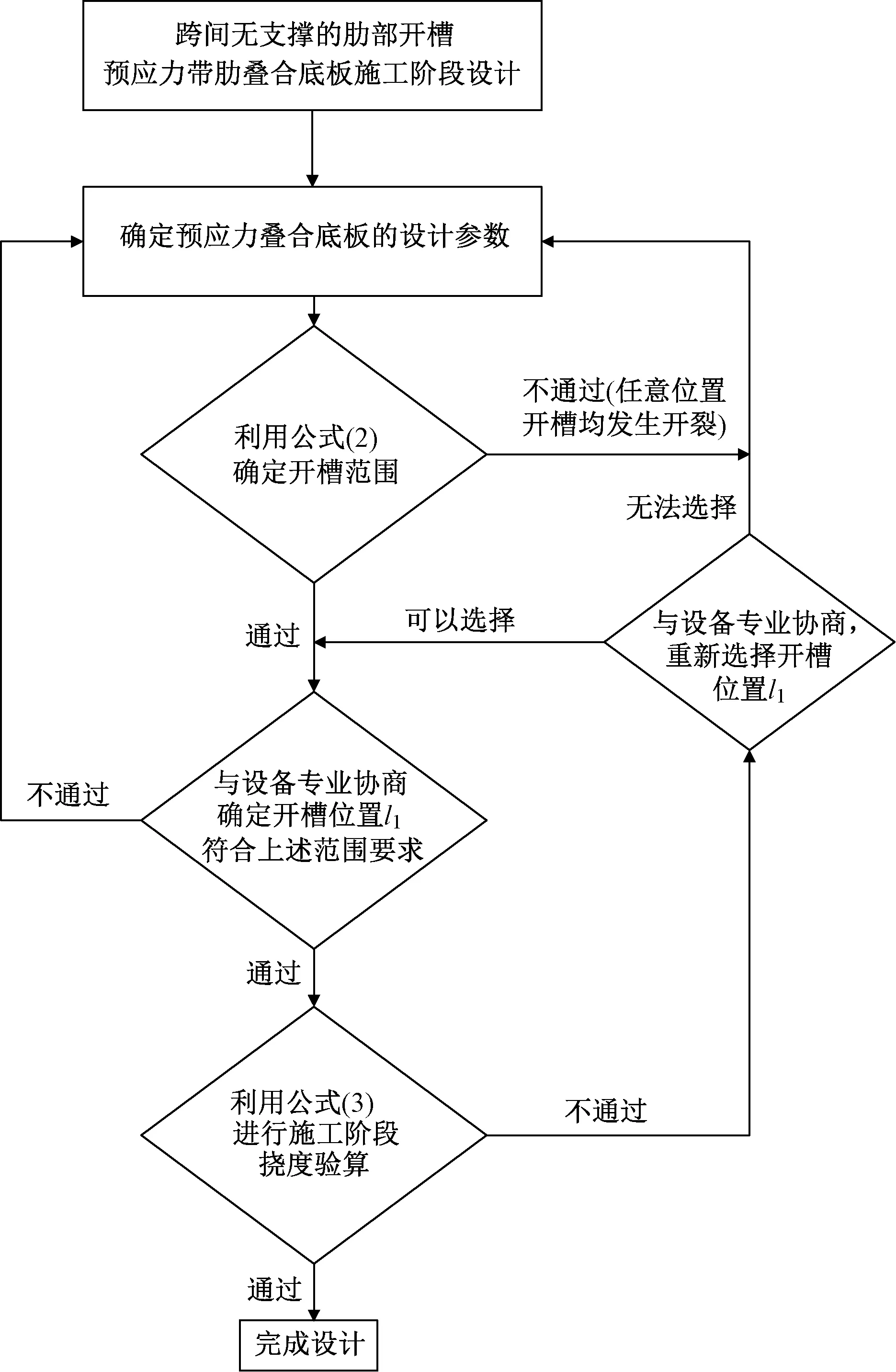

5 跨间无支撑施工开槽设计流程分析

通过以上分析,明确了预应力带肋叠合底板在跨间无支撑施工时的开槽设计流程。由于施工阶段下预应力带肋叠合底板混凝土下表面抗裂验算点1是混凝土开裂验算的控制截面,开槽后底板挠度变化较大,故只有在施工阶段,开槽后的预应力带肋叠合底板混凝土下表面抗裂验算和挠度验算两个条件均满足要求时,方可允许开槽。引入参数k(k=l1/l)描述开槽位置相对于预应力带肋叠合底板端部的距离。进一步总结得出预应力带肋叠合底板开槽设计的流程如图14所示。

结合公式(2),(3)和开槽设计流程图(图14)即可进行跨间无支撑施工开槽设计。

图14 开槽设计流程图

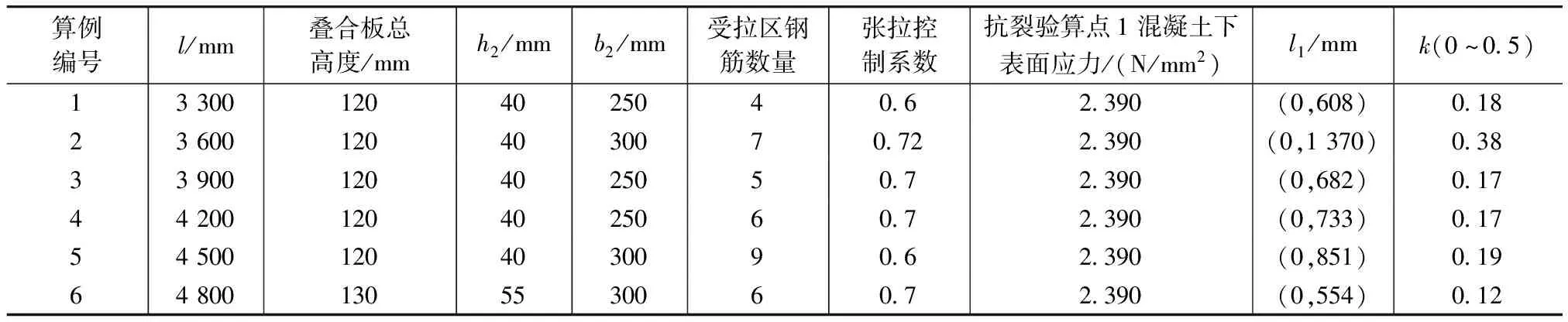

依据开槽设计流程,进行了系列预应力带肋叠合底板的开槽计算,得到了系列结果如表2所示,表中计算结果为肋部开槽的极限位置,即达到最大开槽位置l1时,抗裂验算点1位置处混凝土下表面应力均达到ftk(2.39N/mm2)时,挠度计算均满足要求。

预应力带肋叠合底板开槽设计算例 表2

6 结论

(1)对于跨间无支撑的肋部开槽预应力带肋叠合底板,施工阶段抗裂验算控制由更接近跨中的开槽变截面处板底拉力控制,本文据此原则提出满足施工抗裂验算要求的肋部开槽范围。

(2)给出跨间无支撑的肋部开槽预应力带肋叠合底板的施工阶段挠度计算公式,并可由此来控制底板挠度。

(3)试验研究证明预应力带肋叠合底板的板肋开槽位置下表面混凝土最易发生开裂。经过合理设计,跨间无支撑预应力带肋叠合底板实现施工阶段无支撑是可行的,可满足受力与挠度控制要求。

(4)结合上述由施工抗裂验算确定的肋部开槽范围与开槽底板施工阶段挠度计算公式,提出完整的带肋底板开槽设计流程,可指导具体的工程应用。