雄安站大跨度钢结构设计与研究

2022-01-05樊泽源宋志文

范 重, 张 宇, 朱 丹, 刘 涛, 谢 鹏, 樊泽源, 刘 明, 宋志文

(1中国建筑设计研究院有限公司,北京 100044,2 中国铁路设计集团有限公司,天津 300308)

0 前言

雄安站建筑造型新颖,规模宏大,是目前亚洲已建成建筑规模最大的车站。雄安站全部采用高架站台的方式,有效避免对地面交通的影响。结合建筑方案的特点,高架候车厅与站台雨棚的屋盖均采用单层正交结构体系,结构布置与建筑造型高度契合。根据《河北雄安新区规划纲要》的规定,雄安站站房抗震设防烈度为8度(0.30g),为高烈度设防区。

由于建筑外观的要求,承轨层以上外露钢构件均采用实腹构件。由于现行结构设计规范根据抗震设防烈度确定抗震构造措施,对实腹构件板件的宽厚比作出严格限制,容易引起用钢量显著增加。大跨屋盖对结构自重和可变荷载敏感,在满足使用功能要求和建筑效果的同时,减小构件截面与用钢量,不仅可以有效降低建造成本,还可以显著减小结构在地震与温度作用下的响应。

本文根据雄安站站房结构体系特点,结合建筑功能需要及结构受力特点,从结构概念设计、抗震性能目标、构造措施等方面,通过有限元分析、试验研究、新技术研发等多种方法,提出系列设计技术,在保证结构安全性的同时,做到经济合理。

1 工程概况

新建北京至雄安新区城际铁路全长92.83km。自京九线李营站起,向南经北京大兴区、新机场、河北省固安县、永清县和霸州市,终点至雄安新区雄安站。雄安站综合交通枢纽主要包含国铁站房工程、市政配套工程、城市轨道交通工程及地下空间工程。

雄安站位于河北省保定市雄县城区东北部,京港台高铁、京雄城际、津雄城际三条线路汇聚于此。车站总规模为11台19线,近期车场新建京港台车场规模为7台12线(含6条正线),远期车场预留津雄车场规模为4台7线(含2条正线)。

站房总建筑面积47.52万m2,其中京雄站房9.92万m2,预留津雄站房5.08万m2,市政配套规模约为17.66万m2,城市轨道交通规模约为6.05万m2,地下空间为8.81万m2,站台雨棚总面积约9.76万m2。站房下部主体结构平面布置呈矩形,南北长为606m,东西宽为307.5m。站房屋盖平面呈椭圆形,长轴长度为450m,短轴长度为355.5m。

雄安站站房建筑主体共5层,地下两层分别为地铁换乘层(标高-14.000m)和地铁站厅及商业层(标高-8.000m),地上三层分别为地面候车层(标高0.000m)、承轨层(结构顶标高13.850m)和高架候车层(楼面标高25.400m),局部在标高6.500m设置有商业办公夹层,总建筑高度为47.2m,顶部为椭圆形屋盖和雨棚,站台雨棚檐口高度30.2m。高架候车层为铁路高架候车大厅;承轨层为铁路及轨道交通R1和R1机场支线站台层;地面层中央为地面候车大厅,两侧为配套公共场站。

承轨层及以下采用钢筋混凝土框架结构,高架候车层及高架候车厅大跨屋盖、雨棚采用钢结构。承轨层标高以下结构由中国铁路设计集团有限公司负责设计,承轨层标高以上结构由中国建筑设计研究院有限公司负责设计。建成后的雄安站实景如图1所示。

图1 雄安站建成后实景

结构设计基准期50年,钢筋混凝土结构耐久性年限为50年。结构设计安全等级为一级,建筑抗震设防类别为重点设防类。雨棚屋面采用聚碳酸酯板和太阳能光伏板;高架候车厅屋面采用中空玻璃+太阳能光伏板,穿孔铝板吊顶。50年重现期的基本雪压为0.35kN/m2,50年重现期的基本风压为0.40kN/m2[1],地面粗糙度为B类。基于风洞试验结果,进行了大跨度屋盖风致振动分析与列车风影响研究[2]。

根据《河北雄安新区规划纲要》的规定,雄安站站房抗震设防烈度为8度(0.30g),设计地震分组第二组,建筑场地类别为Ⅲ类,场地特征周期Tg为0.55s。

2 结构体系

2.1 基础

地下空间采用柱下桩基承台+防水板;地铁车站采用桩筏基础;非地下室部位采用柱下桩基承台+基础拉梁。基桩采用钢筋混凝土钻孔灌注桩,并采用桩端、桩侧后注浆工艺。桩径为1.25m和1.0m,桩长为60m和50m。框架柱采用一种新型半埋入式柱脚,通过靴梁解决柱脚弯矩传递,减小承台厚度[3]。

2.2 结构体系与防震缝设置

图2 承轨层结构防震缝示意

承轨层以下主体结构采用钢筋混凝土框架结构体系,站房部分标准柱网为(20~23)m×24m,顺轨向最大柱距30m。为了提高承轨层结构的抗震性能,承轨层框架柱采用型钢混凝土柱,截面尺寸为2.7m×2.7m;框架梁和轨行区承轨梁采用型钢混凝土梁,承轨梁截面尺寸为1 200mm×2 400mm,垂轨向梁截面尺寸为1 400mm×3 000mm;其余各层均采用钢筋混凝土构件。在承轨层以下空间大规模采用清水混凝土梁、柱构件。型钢混凝土柱的弧形切角自上而下逐渐变化,并在柱表面设置宽200mm、深50mm的凹槽。在承轨型钢混凝土梁的端部设置水平和竖向弧形加腋,水平加腋每侧宽度350mm,竖向加腋最大宽度3 050mm,梁底的凹槽与型钢混凝土柱的凹槽顺滑相接,柱外观下大上小,梁、柱浑然一体,大幅度提升了旅客对候车空间的体验感。

站房两侧枢纽配套区(图2中的D1~D3和E1~E3区域)标准柱网为(10~11.5)m×15m,采用钢筋混凝土框架结构,框架柱截面尺寸为1 800mm×1 800mm;顺轨向框架梁截面尺寸为800mm×1 900mm,垂轨向框架梁截面尺寸为900mm×2 000mm。轨行区楼板厚度400mm,非轨行区楼板厚度150mm。

在地面候车厅夹层设置了一个回字形交通连廊,长度60.6m。该连廊由于下部支撑条件有限,采用拉杆吊桥的形式,用88根钢拉杆吊在上部承轨梁下方埋件上,桥面采用平面钢桁架结构,铺设130mm厚钢筋桁架楼承板,交通连廊的舒适度分析见文献[4]。

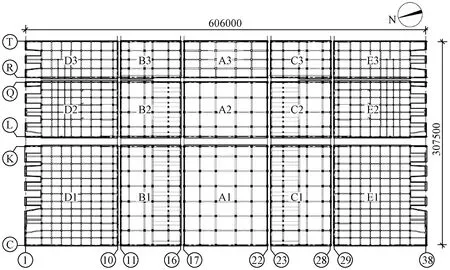

雄安站房屋盖平面呈椭圆形,总尺寸为450m×355.5m(长×宽)。为了减小结构的温度效应,结合近、远期车场顺轨向15m宽的光谷,将屋盖沿顺轨向分为两大部分(Ⅰ区和Ⅱ区)。考虑到屋盖建筑效果与防水性能,在垂轨向设置2道防震缝,将屋盖共划分为6个结构单元,如图3所示,其中最大区块Ⅰ2的平面尺寸为174m×190m。

图3 屋盖结构单元分区

受到建筑屋面曲线造型的影响,大跨度屋盖的防震缝与下部混凝土防震缝无法设在同一部位,结构受力与连接构造的复杂性显著增加;此外,为了保证室内建筑效果,避免出现防震缝两侧设置支承屋盖双柱的形式,雄安站结构长轴向剖面示意如图4所示。

图4 雄安站结构长轴向剖面示意

2.3 高架候车层

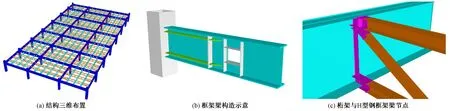

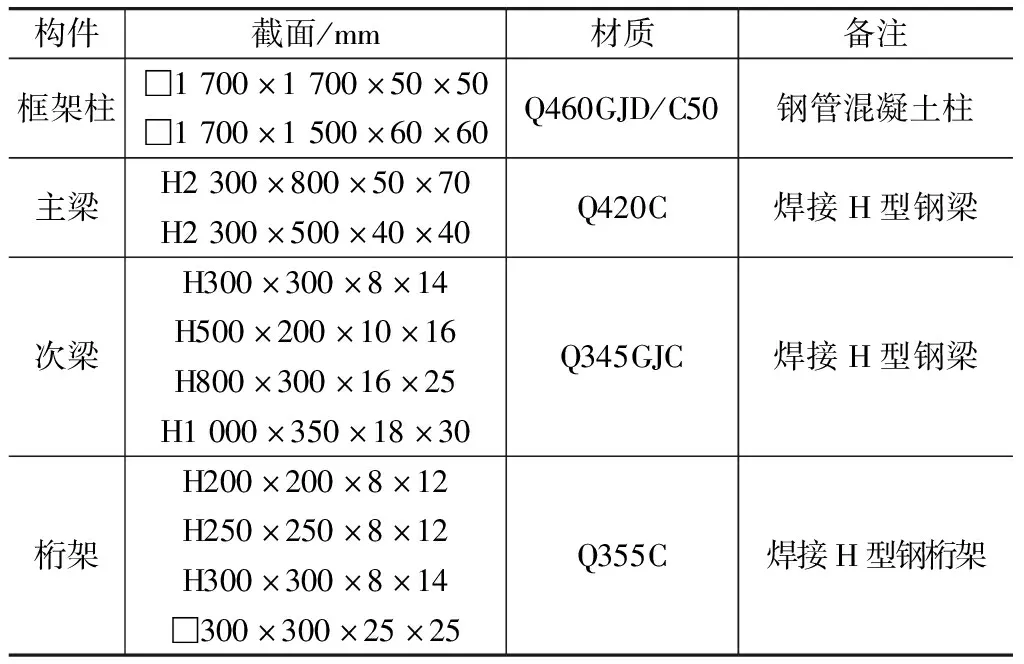

高架候车层楼盖最大跨度达30m,候车厅内布置用于商业功能的房中房,楼面荷载较大。大跨度框架梁采用实腹H型钢,在支座部位设置双翼缘,提高其承载能力。井字形次梁间距为6m,采用平面桁架,将桁架上、下弦之间的空间作为夹层,便于敷设机电设备管线,同时作为H型钢框架梁的侧向稳定支撑。在相邻桁架弦杆之间布置次钢梁H300×200×8×12,桁架上弦杆及次梁与120mm厚钢筋桁架楼承板共同形成组合楼板,混凝土强度等级C40。部分区域利用桁架下弦杆局部布置100mm厚混凝土板,既作为管道检修平台,又可以作为建筑吊顶。框架柱采用矩形钢管混凝土柱,其位置与下部混凝土柱位置对应。高架候车层结构如图5所示,楼面钢结构主要构件截面及材质见表1。

图5 高架候车层结构

2.4 高架候车层屋盖

高架候车层屋盖跨度为78m,为了达到建筑效果简洁、室内净空高大的效果,采用变截面箱形拱梁,梁端支承在V形柱顶部,可有效减小结构跨度。均匀布置的纵向次梁也采用箱形构件,并设置屋面支撑体系保证结构的整体性。高架候车层屋盖主要构件截面及材质如表2所示,Ⅱ2区高架候车厅屋盖示意如图6所示。

高架候车层主要构件截面及材质 表1

高架候车层屋盖主要构件截面及材质 表2

图6 Ⅱ2区高架候车厅屋盖示意图

2.5 站台雨棚结构

雨棚柱网尺寸为(15~23)m×24m,屋面采用聚碳酸酯板,上敷太阳能光伏板。为了满足屋面排水的需要,雨棚屋面在垂轨向各跨按5%双向起坡。典型雨棚结构的剖面如图7所示。

图7 典型雨棚结构的剖面

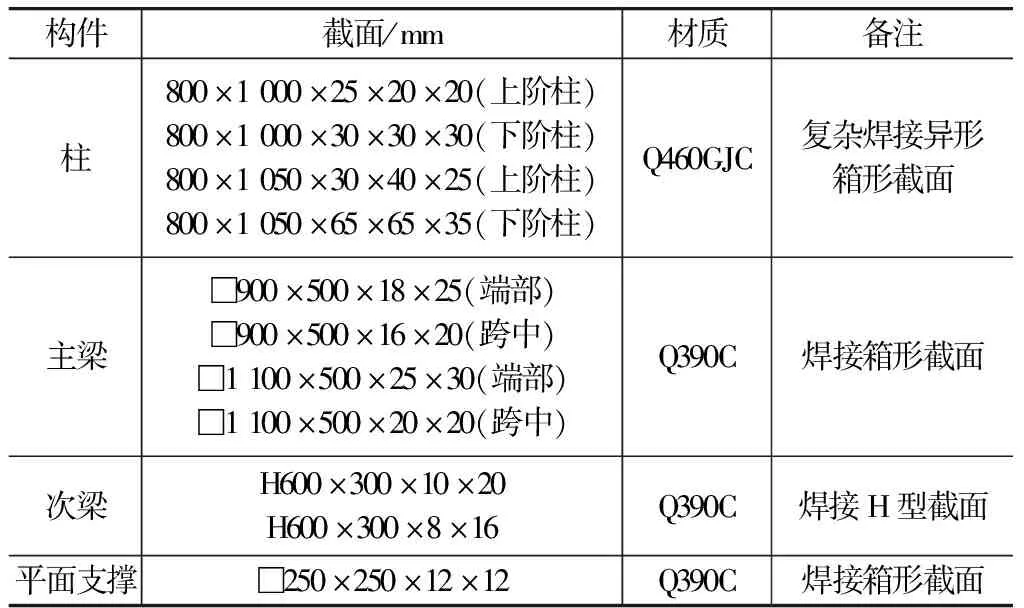

雨棚柱网尺寸与承轨层以下主体结构相同,采用异形钢管柱;屋面主梁采用焊接箱形梁,双向交叉次梁间距均为6m,采用焊接H型钢,规格为H600×300×tw(腹板厚度)×tf(翼缘厚度),与建筑空间相契合;仅在雨棚周边局部设置斜撑,在保证井字梁外露效果的同时,增强雨棚屋盖结构的面内刚度;钢管柱、主梁、次梁、斜撑截面及材质见表3。框架梁支承在钢管混凝土柱顶的抗震球型支座之上,极大减小了地震作用对雨棚屋盖的影响,有效降低了超长结构的温度作用,能够适应下部各混凝土结构单元之间的变形差异。

选取具有代表性的区域建立空间交叉H型钢梁精细有限元模型,对不同板件宽厚比的空间交叉H型钢梁进行了非线性屈曲承载力分析,研究翼缘宽厚比及腹板高厚比对空间交叉H型钢梁局部稳定性和屈曲性能的影响。研究结果表明:对钢梁整体稳定性计算结果与规范公式吻合度较高,设计中采用杆件单元模型进行结构整体稳定性分析是安全合理的。考虑翼缘约束作用的H型钢梁腹板屈曲计算模型与交叉钢梁有限元弹性屈曲分析结果吻合良好,结构起坡所引起的不均匀正应力是导致钢梁腹板失稳的主要因素。翼缘厚度确定后,根据上翼缘失稳与腹板局部屈曲临界值确定腹板厚度,依据S3级截面要求所控制的次梁腹板厚度是经济合理的[5]。

Ⅱ1区域雨棚钢屋盖结构布置如图8所示。在钢管柱顶设置抗震球型支座,除能够有效减小超长结构的温度应力外,还可以较好地适应下部各混凝土结构单元之间的变形差异。

图8 Ⅱ1区域雨棚结构布置示意图

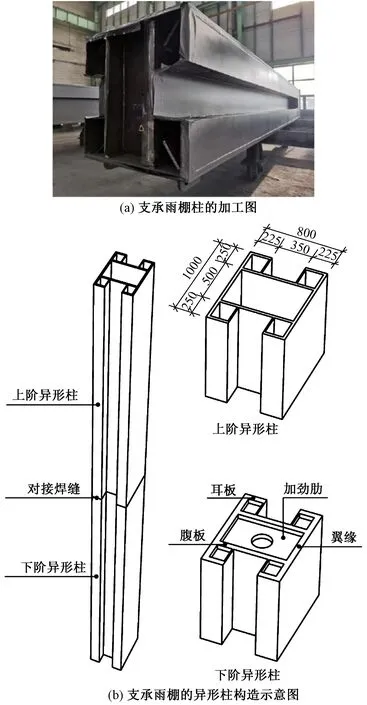

为了隐蔽雨棚屋面排水管线,方便检修,保证建筑效果美观,站台雨棚钢管柱采用了异形截面(图9)。异形钢管柱为闭口薄壁杆件,截面形式复杂,构件在两个主轴方向的力学性能差异较大。采用ABAQUS有限元软件对异形钢管柱的受力性能进行了较为深入的分析,考虑初始缺陷,分析凹槽深度和宽度、板件厚度对构件性能的影响,为异形钢管柱的工程应用提供了可靠的依据[6]。

雨棚结构主要构件截面及材质 表3

图9 异形雨棚钢管柱

3 高烈度区结构优化

本工程抗震设防烈度高,钢结构采用实腹构件的范围大,如果对层间位移角等指标控制过严,将导致结构刚度与用钢量增大,而结构刚度与质量增大又会引起地震作用进一步加大,导致用钢量显著增加。故需要结合本工程结构的特点,对设计标准的相关规定进行深入研究,尽力做到安全合理。

3.1 钢管柱变形能力与层间位移角限值

根据抗规[7],多遇地震作用下,钢框架层间位移角限值为1/250;罕遇地震作用下,钢框架层间位移角限值为1/50。当抗震设防烈度很高时,满足上述要求将导致用钢量显著增加。

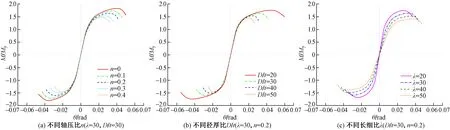

为了考察轴压比n、径厚比D/t与长细比λ对钢管柱变形性能的影响,在北京工业大学工程抗震与结构诊治北京市重点实验室进行了3个缩尺模型试验,钢材材质均为Q355,在恒定轴力下进行往复推覆拟静力加载,并将试验结果与有限元模拟分析进行对比,验证了有限元模拟结果的准确性[8]。

有限元参数分析结果表明,轴压比对钢管柱变形能力影响显著,随着轴压比增大,屈服变形角略有减小,极限变形能力显著下降。径厚比对钢管柱屈服变形角影响很小,但对极限变形角影响最大,随着径厚比增大,极限变形能力迅速下降。长细比对钢管柱弹性刚度影响显著,钢管柱变形能力随着长细比增大而增大。当长细比不小于40时,钢管柱的屈服变形角均可达1/150;当轴压比不大于0.2、径厚比不大于30时,钢管柱的极限变形角可达1/30,如图10所示。

图10 钢管柱的骨架曲线[8]

支承站房大跨度雨棚竖向构件的轴压比为0.2左右,故结合大跨度屋盖的特点对竖向构件的水平位移限值进行如下放松:1)在8度(0.2g)多遇地震作用下,支承雨棚钢管柱的层间位移角按1/250控制;2)在8度(0.3g)罕遇地震作用下,周边无玻璃幕墙、建筑隔墙等围护结构的钢柱,层间位移角按1/30控制。

3.2 阶形柱

本工程下部为混凝土框架,上部为大跨度钢屋盖,钢柱底部与混凝土框架相连,钢柱顶部通过抗震球型支座支承屋盖。大跨度结构室内净高大,柱顶侧向变形与底部弯矩起主要控制作用,而柱承受的竖向荷载较小,其受力状态近似于竖向悬臂梁,上部的利用率较低[9]。

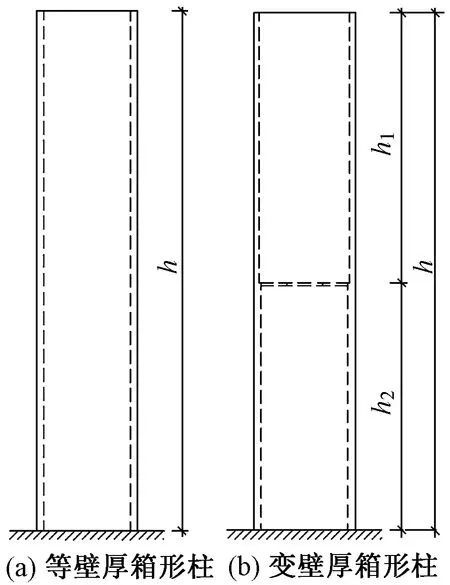

为了有效节约钢材用量,根据支承大跨度屋盖钢柱的受力特点,提出一种变壁厚箱形柱,其具有以下主要特点:1)壁厚上小、下大,与弯矩分布规律相符,受力较为合理;2)在罕遇地震作用下,塑性铰集中于构件底部,受力较小、始终处于弹性状态的上柱,其宽厚比限值可以适当放松;3)钢材用量较小,结构自重减轻,承受的地震力相应减小;4)变壁厚箱形柱的抗侧刚度与等壁厚箱形柱的抗侧刚度相同,在弹性分析时也可将其视为等壁厚度箱形柱,计算简单方便;5)变壁厚箱形柱截面的外形尺寸与等壁厚箱形柱相同,不影响建筑室内效果。

假定等壁厚箱形柱的高度为h,截面惯性矩为I0;变壁厚箱形柱上柱高度与截面惯性矩分别为h1和I1,下柱高度与截面惯性矩分别为h2和I2,如图11所示。

图11 等壁厚和变壁厚箱形柱示意图

为了保证变壁厚箱形柱在壁厚变化处的安全性,使上柱始终处于弹性状态,在柱顶轴向压力N与侧向荷载作用下的最大压应力σ1应满足下式要求:

(1)

式中:A1和W1分别为上柱的截面面积与截面抵抗矩;Mp2为下柱承受的最大塑性弯矩;fy为钢材屈服强度。

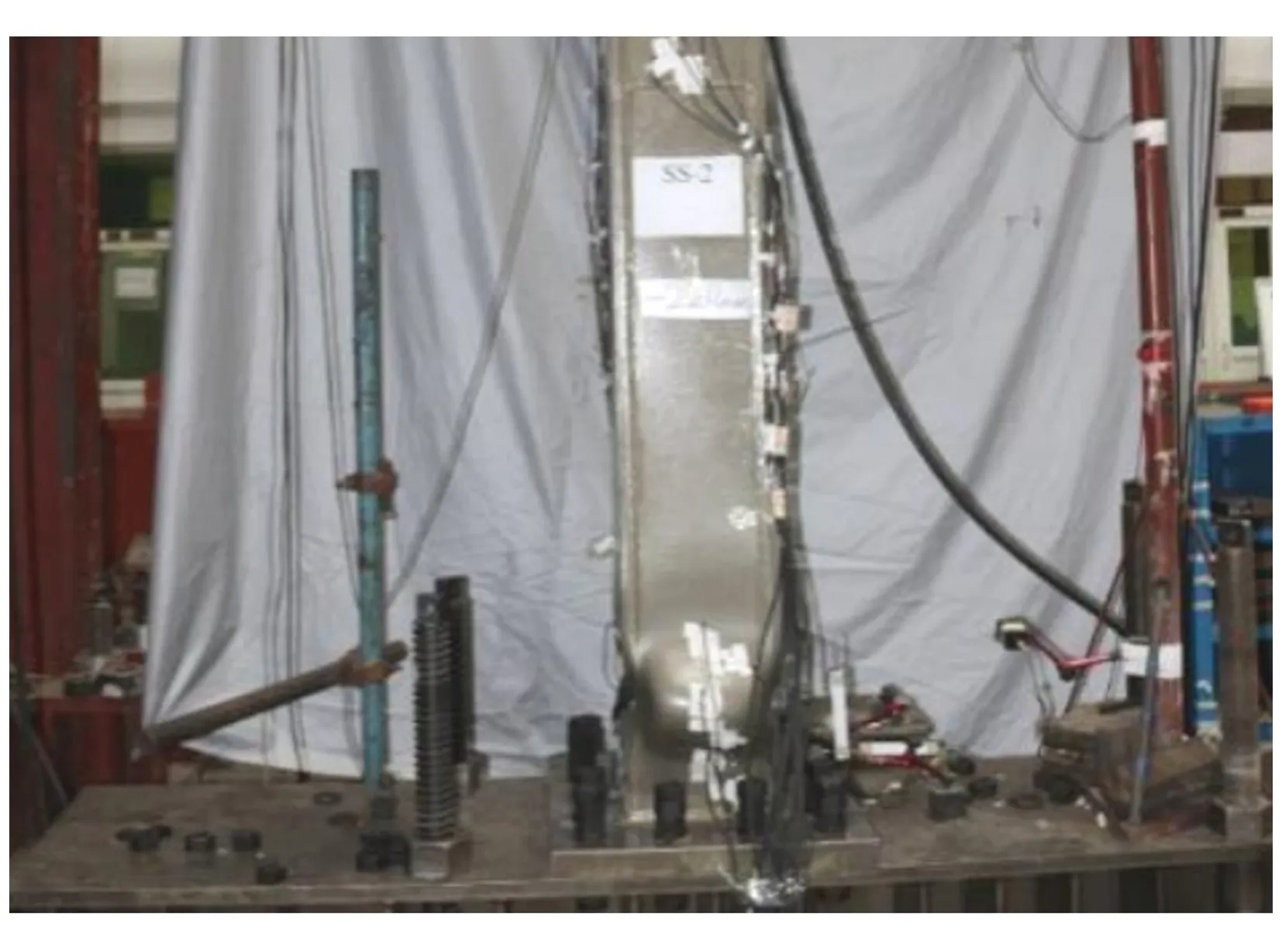

为了验证设计方法的可靠性,考察变壁厚箱形柱的受力性能,进行了在往复荷载作用下变壁厚箱形柱缩尺模型的拟静力试验[10],如图12所示。

图12 变壁厚箱形柱试验现场照片

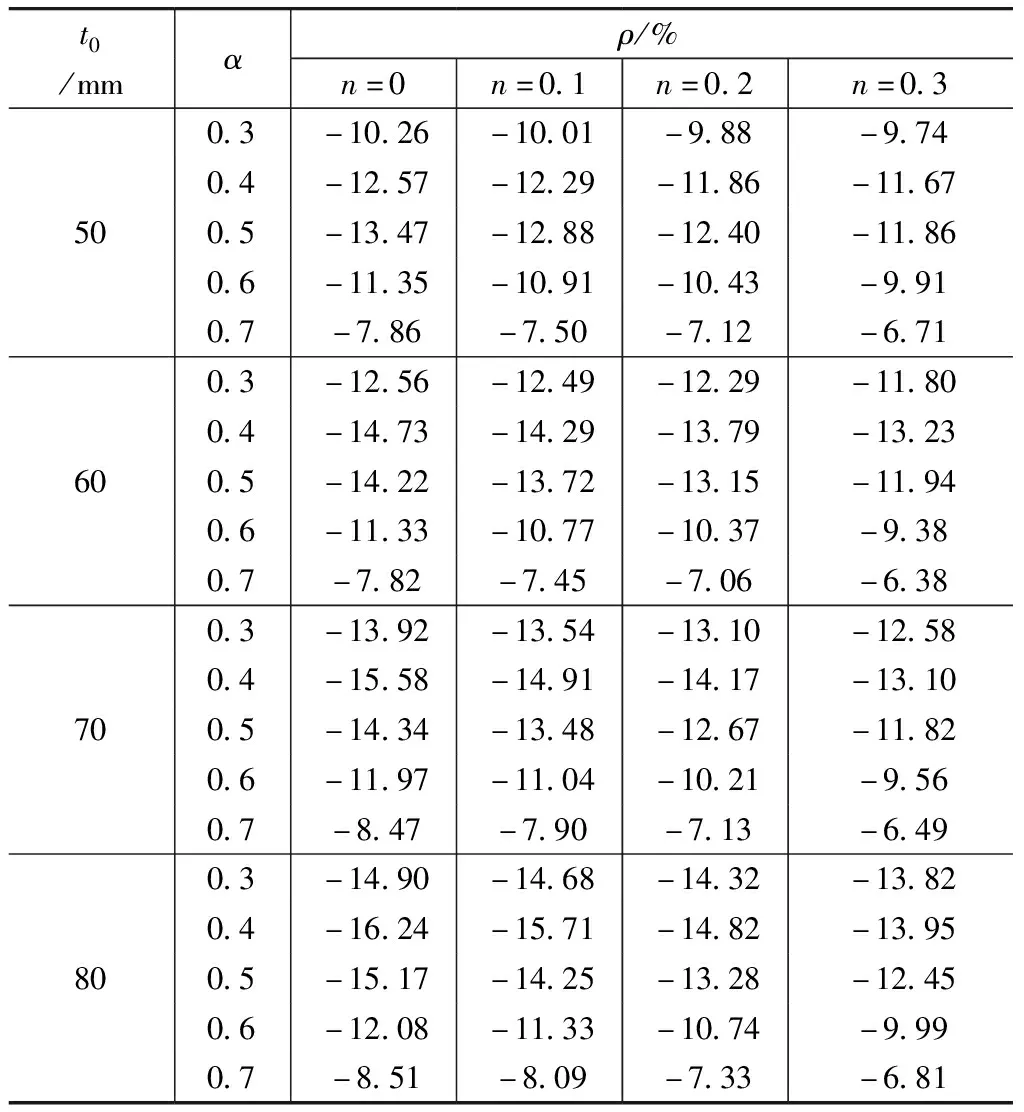

对于不同上柱高度比α(变壁厚箱形柱上柱高度与柱总高度之比)及轴压比,变壁厚与等壁厚箱形柱用钢量百分比ρ见表4[9]。从表中可知,在变壁厚与等壁厚箱形柱抗侧刚度相等的条件下,变壁厚箱形柱的用钢量明显低于等壁厚箱形柱,当上柱高度比α为0.4时,可节约钢材11.67%~16.24%;对于壁厚较大、轴压比较小的构件,节约钢材的效果较好。综合构件的承载力与用钢量情况,变壁厚箱形柱具有较好的经济效益。

变壁厚与等壁厚箱形柱用钢量百分比ρ 表4

3.3 带肋薄壁箱形构件

高架候车厅屋盖大跨度箱形梁以承受弯矩为主,根据受力分析得到的箱形梁腹板的厚度通常较小。由于薄钢板易发生面外变形,初始缺陷明显,屈曲承载力较低,难以满足对框架梁塑性变形能力的要求[11-14]。为了保证箱形梁在地震作用下的塑性变形能力,我国现行规范均对箱形梁板件的宽厚比作出了明确规定。故此,在应用薄壁箱形梁时,为满足构造要求,需要额外加大板厚度,导致用钢量与结构自重显著增加。

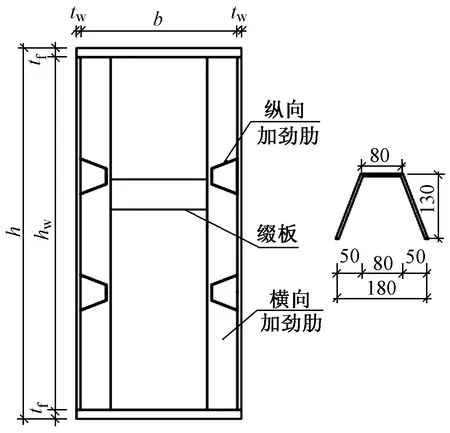

为减轻结构自重,提出一种腹板带加劲肋的薄壁箱形梁[15],即采用减薄腹板厚度,通过在腹板设置纵向槽形加劲肋、横向加劲肋以及缀板的方式,保证构件具有较高的稳定承载力,便于加工制作与现场安装,减小用钢量。带肋薄壁箱形梁的构造如图13所示。

图13 带肋薄壁箱形梁的构造

采用ABAQUS软件对带肋薄壁箱形梁进行分析,结果表明,薄壁箱形梁设置加劲肋后,其腹板的面外变形能够受到有效抑制,带肋薄壁箱形梁的一阶屈曲模态如图14所示。带肋薄壁箱形梁的等效黏滞阻尼系数较大,其耗能能力较强。当达到相同变形角时,带肋薄壁箱形梁腹板的最大面外变形与塑性应变均小于普通薄壁箱形梁,说明其损伤程度较轻。同时,与腹板宽厚比满足规范限值的普通薄壁箱形梁相比,带肋薄壁箱形梁在具有相同变形能力的同时,可节省钢材20%~30%。

图14 薄壁箱形梁的一阶屈曲模态

考虑大跨梁根部为塑性耗能区,抗震构造要求严格,梁端需要与开花柱连接等因素,仅对大跨梁跨中截面部分采用带肋薄壁箱形梁,如图15所示。

图15 带肋薄壁箱形梁现场照片

4 钢结构节点

4.1 大跨度屋面搭接节点

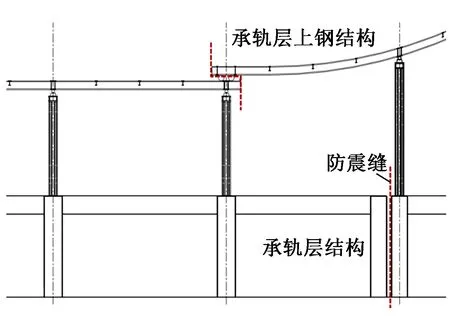

根据建筑的使用功能,钢屋盖将防震缝设置在与下部混凝土防震缝相同的位置,且双柱支承屋盖的效果不理想。此外,由于屋盖支承于下部多个混凝土结构单元上,故此屋盖结构对下部各混凝土结构单元之间的变形差异应具有良好的适应性。承轨层上、下结构的防震缝如图16所示。

图16 承轨层上、下结构防震缝示意

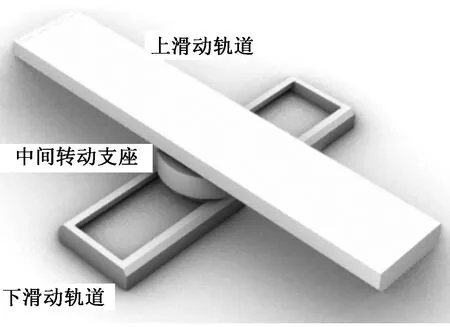

根据本工程的特点,研发了一种可发生双向大位移的新型滑动支座,以实现大跨度屋面之间的搭接连接。该支座包括上滑动轨道、下滑动轨道及中间转动支座,如图17所示[16]。

图17 双向滑动支座构造示意

上滑动轨道与下滑动轨道分别处于中间转动支座上部及下部,平面正交布置,两端设有限位板,中间转动支座可在上、下两个滑动轨道形成的矩形范围内滑动,最大滑移量可达±650mm。中间转动支座可实现有限转动。该支座在保证结构竖向传力的同时,可以避免相邻屋盖在水平方向的相互影响,具有防撞、防跌落措施。

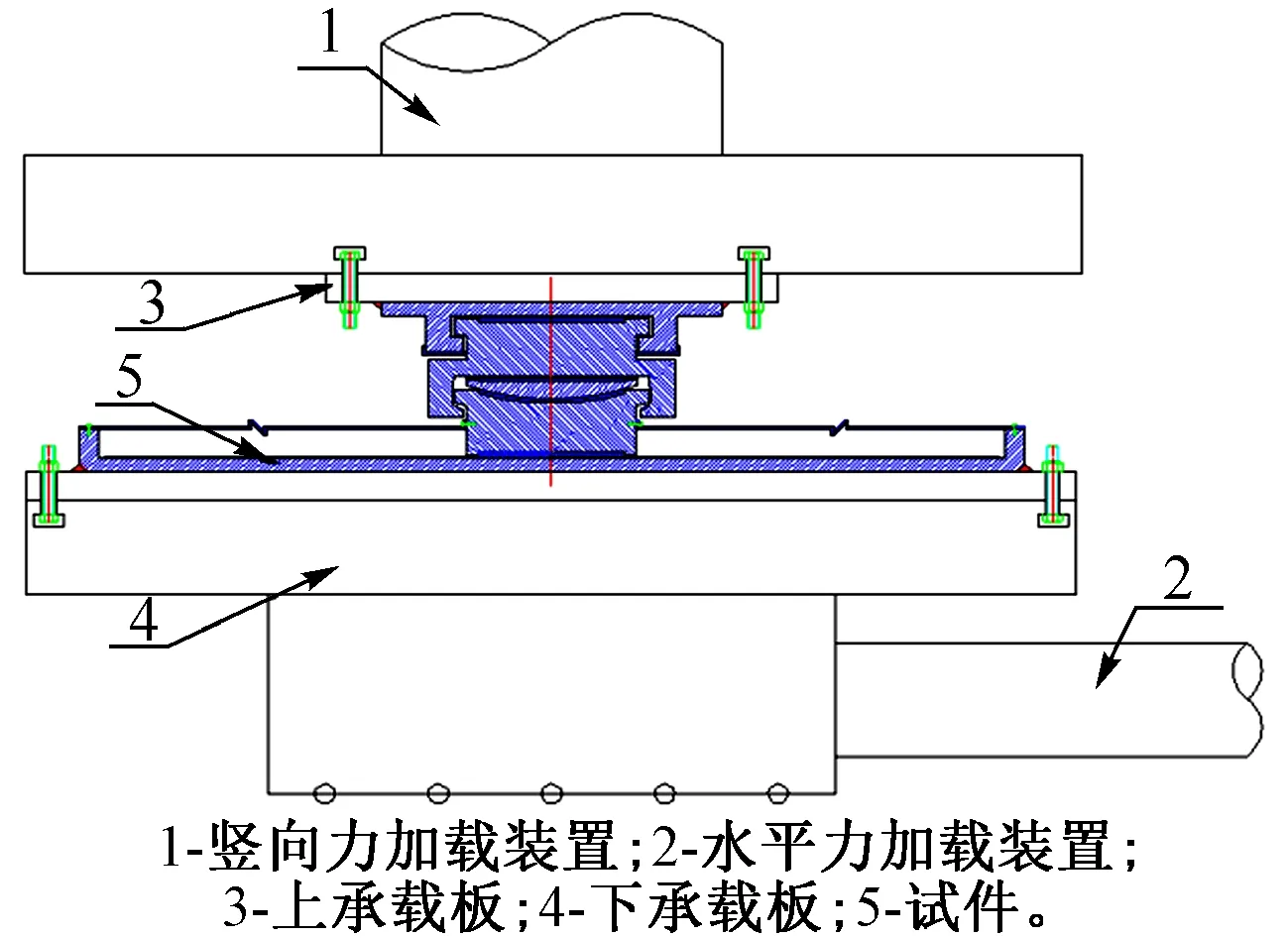

为验证双向滑动支座是否可以在受力状态下实现大位移及其工作性能的可靠性,采用1∶2缩尺模型进行了摩擦系数、竖向抗压、竖向抗拉试验。其中摩擦系数试验采用的加载装置如图18所示。

图18 加载装置

为了考察滑动支座复杂受力状态下的双向滑动性能,采用1∶2缩尺模型进行了滑动支座有无转动条件下的双向滑移试验。分别考察了支座在0°,15°,30°及45°情况下,双向支座会将不同角度情况的位移分解为上下两个支座的垂直滑移量,限于篇幅,仅将30°时的试验情况做如下说明。试验时,将双向滑动支座置于试验机的下承载板上旋转30°,中心位置偏差不大于滑轨长度的1%。以20kN/min的速度对支座施加竖向荷载至200kN,通过水平加载装置将双向滑动支座顺轨向推移325mm,垂轨向移动188mm。然后,施加反向位移,连续进行3次循环加载。

试验结果表明,双向滑动支座可以达到预期的位移量,在滑动过程中无卡壳现象,极限位移值满足设计要求。双向滑动支座(30°)的实测水平力-水平位移曲线如图19所示。双向滑动支座的竖向受压承载力、竖向受拉承载力、水平受剪承载力均满足设计要求;双向滑动支座竖向变形与双向滑动支座总高度之比不超过1%;径向变形与外径之比小于0.05%;摩擦系数不大于0.03。

图19 双向滑动支座(30°)实测水平力-水平位移曲线

4.2 可复位连桥支座

本工程在高架候车层近期车场和远期车场之间设有多个连桥单元,连桥单元的支座设置在两侧主体结构单元之上,结构设计需满足两点要求:1)在地震、风荷载等不利工况组合下,两侧主体结构单元发生相对变形时,要求连桥单元在支座发生位移时不产生附加内力,既不影响结构单元分块计算的边界条件,又使得连桥单元本身不会因为过大的附加内力遭到破坏;2)在两侧主体结构单元无相对变形的情况下,连桥单元不会因人行荷载、较小的风荷载作用而发生刚体位移,影响建筑使用。

故此研发一套可复位连桥支座,该支座由三种形式组成:1)固定抗震球型支座LZ-1;2)小位移量双向滑动支座LZ-2;3)大位移量双向滑动支座LZ-3,如图20所示。在连桥的一端设置固定抗震球型支座LZ-1和小位移量双向滑动支座LZ-2;连桥另一端设置大位移量双向滑动支座LZ-3;连桥大位移量双向滑动支座构造与屋面的大位移量双向滑动支座基本相同,其区别为仅在轨道内增设板簧,可实现变形后自动复位。通过对连桥4个支座进行合理配置,能够使其适应两侧主体结构的各种相对变形,避免因附加内力过大造成连桥自身破坏。

图20 可复位连桥支座工作原理

4.3 其他复杂节点

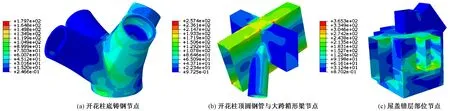

雄安站高架候车厅与雨棚建筑造型简洁,大跨屋盖主要采用由实腹构件组成的单层结构,存在大量箱形构件、圆钢管、H型钢之间相连的复杂节点,现行规范尚无此类复杂节点的相关设计方法。在结构设计中采用CATIA,RIHNO等三维建模软件建立各类复杂节点的实体几何模型,通过节点区局部加厚、设置加肋等措施保证节点不先于构件破坏,节点构造兼顾美观与施工可操作性。在此基础上,采用ABAQUS有限元软件对节点进行计算分析,保证其在设计荷载作用下安全可靠。

高架候车厅开花柱底部铸钢节点的钢材材质为ZG550-340H,在控制工况时节点的应力云图如图21(a)所示。节点应力峰值小于屈服应力。开花柱顶圆钢管与大跨箱形梁节点、屋盖错层部位节点的应力云图分别如图21(b)和图21(c)所示。

图21 高架候车厅节点von Mises 应力云图/MPa

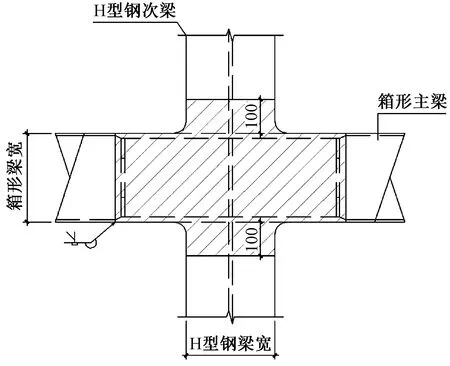

由于建筑外露效果要求,雨棚钢结构均采用焊接节点。对于H型钢次梁与箱形主梁节点(图22),上翼缘(图22中阴影范围)连接部位容易形成焊缝重叠,钢材重复受热,不利于钢材内部金相组织,容易造成应力集中。为避免焊缝重叠,在设计中将主梁节点域上翼缘适当加宽100mm,上翼缘外伸板在工厂加工整体制作。现场拼装时,次梁上翼缘的对接焊缝与次梁腹板焊缝不在同一个位置,以提高现场焊接质量。

图22 雨棚主次梁节点构造

5 结构专项分析

5.1 罕遇地震弹塑性分析

采用ABAQUS软件进行罕遇地震作用下的弹塑性时程分析,选取两组天然波和一组人工波,按照X向、Y向、Z向峰值加速度比为1∶0.85∶0.65进行三向地震激励。限于篇幅,仅对近期车场高架候车厅及相连雨棚Ⅰ2区计算结果进行说明。

5.1.1 层间位移角

由于高架候车厅结构复杂,屋面高差大,层间位移角按照各柱柱顶与柱底的位移确定。高架候车厅首层为型钢混凝土柱,承轨层以上为方钢管混凝土柱,在罕遇地震作用下,型钢混凝土柱和钢管混凝土柱的最大层间位移角为1/91,满足高规[17]不大于限值1/50的要求。西侧进站厅钢管柱高达25.6m,最大层间位移角1/72,满足不大于高规[17]限值1/50的要求。

与高架候车厅相连的雨棚:承轨层型钢混凝土柱最大层间位移角为1/121;承轨层以上的钢管柱,X向地震作用下最大层间位移角1/42,Y向地震作用下最大层间位移角为1/53。支承雨棚的钢管柱轴压比小,变形能力强,故钢管柱塑性损伤程度轻,虽然其层间位移角略大于高规[17]限值1/50,但是仍然能够保证结构安全。

5.1.2 屋盖竖向变形

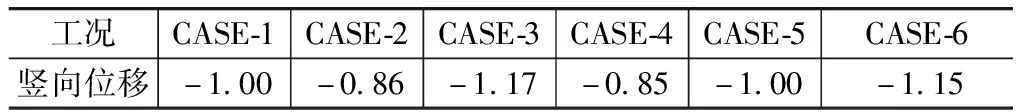

高架候车厅大跨屋盖跨度为78m,竖向地震效应显著。选取大跨屋盖三个不同跨的跨中位置,提取节点最大竖向位移。大跨屋盖跨中在各工况下的最大竖向位移见表5。可见大跨屋盖跨中最大竖向位移为-1.17m,为跨度的1/67。

5.1.3 柱的损伤

在罕遇地震作用下,Ⅰ2区高架候车厅柱的塑性应变示意图见图23。由图可知,雨棚柱在罕遇地震作用下塑性应变较小,钢材塑性应变最大为0.002 8,为轻度损伤[17];高架候车厅大部分柱为轻度损伤,个别悬臂柱底部的最大塑性应变为0.012 6,为中度损坏,在设计中对以上部位进行了相应加强。综上,结构可以满足“大震不倒”的抗震性能目标。

竖向地震作用下大跨屋盖跨中最大竖向位移/m 表5

图23 Ⅰ2区高架候车厅柱的塑性应变示意图

5.1.4 高架候车层框架梁与次桁架

高架候车厅大部分楼面钢梁塑性应变较小,为轻微或轻度损伤;顺轨向主梁应变较大,最大塑性应变为0.018 6,但未超过钢材极限应变,位置在高架候车厅两侧,属于比较严重损伤。框架梁为耗能构件,在地震作用下框架梁端进入塑性,但仍能满足“大震不倒”的抗震性能目标。次桁架最大塑性应变为0.006 2,为中度损伤。

5.1.5 高架候车层钢屋盖

在罕遇地震作用下,屋盖大部分构件处于弹性状态,个别大跨箱形梁端部进入塑性,最大塑性应变为0.011 6,为中度损伤。屋盖次梁塑性应变最大的位置出现在两侧雨棚斜向箱形构件的跨中,为比较严重损伤。在设计中对以上损伤较严重的部位采取了加强措施。

综上所述,在罕遇地震作用下,整体结构能够满足“大震不倒”的要求,保证结构安全。

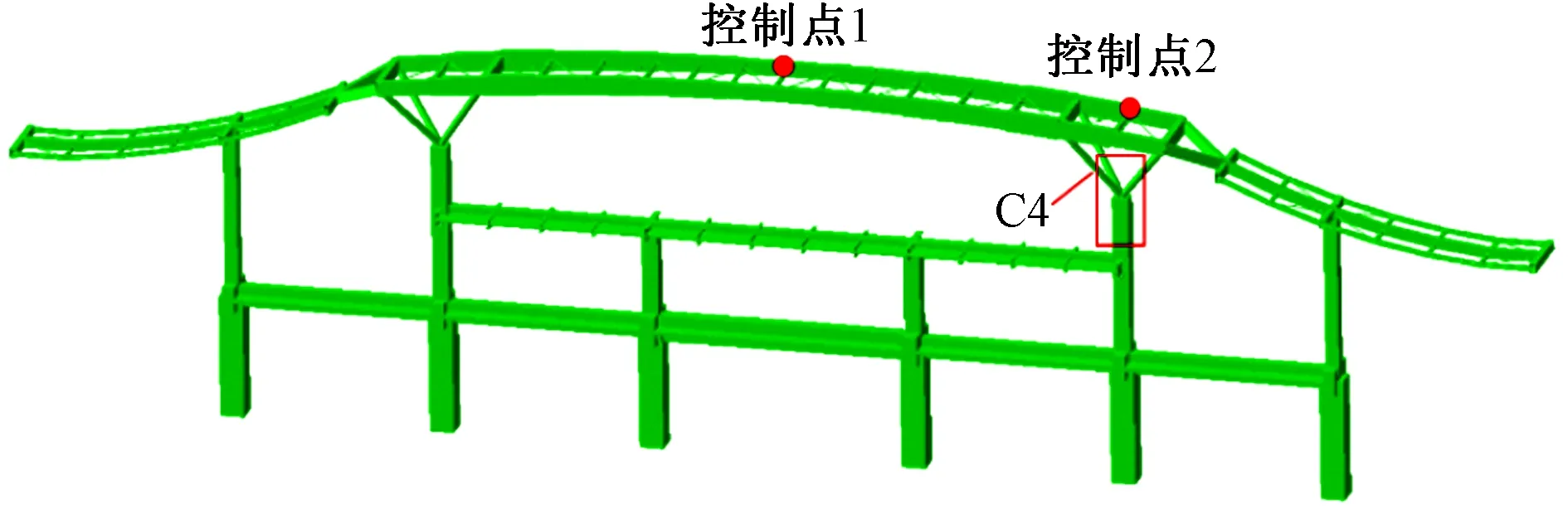

5.2 防连续倒塌分析

考虑到本工程高架候车厅屋盖支承构件的数量较少,故通过连续倒塌分析,确定结构的薄弱部位,避免关键构件失效引起结构整体发生连续倒塌[18]。根据罕遇地震弹塑性时程分析的结果,在Ⅰ2区假定受力较大的开花柱C4(图24),突然失效进行连续倒塌分析。

图24 拆除构件位置示意

拆除柱C4后,在恒载+0.5活载工况时,结构的竖向变形有所增大,但结构仍能保持稳定。结构跨中最大竖向位移增至200mm以上。

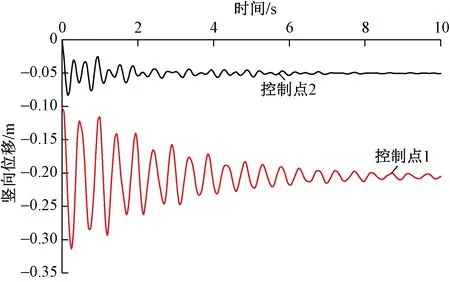

拆除柱C4后控制点1,2的竖向位移时程曲线如图25所示。可见,在拆除构件的瞬间,屋盖的竖向位移突然增大,经过一段时间的震荡后逐渐趋于稳定。控制点1的竖向位移由102mm增大至205mm,控制点2的竖向位移由5mm增大至51mm。

图25 拆除钢柱后控制点竖向位移的时程曲线

与拆除构件相邻构件以及高架候车厅屋盖跨中部位的应力有所增大,最大应力为230MPa,但未超过钢材的屈服应力,结构构件均处于弹性。

综上所述,拆除构件后,站房大跨屋盖的竖向位移增大,局部杆件应力值增高,但所有杆件均处于弹性状态。结构冗余度较高,具有良好的防连续倒塌能力。在本工程设计中,通过对超长结构的多维多点分析,得到结构构件的地震力放大系数[19]。

5.3 施工过程

根据总体施工进度要求,雄安站近期车场高架候车层大跨弧形屋盖采用高空散拼施工方案,在高架候车层施工结束后,搭设临时支承胎架,采用重型吊装设备进行屋盖构件吊装,高空分段焊接拼装,卸载拆除支撑。远期车场高架候车层大跨弧形屋盖采用整体提升施工技术,在柱顶设置临时工装与液压提升设备,整体重约2 800t,覆盖面积7 380m2,为保证屋盖提升的同步性,将整个提升分为96步,每步提升250mm,每步均进行测量校正,合理设置吊点数量,保证提升过程中屋盖整体受力均匀、变形可控,提升到位后,再安装V形柱。雄安站钢结构施工现场情况见图26。该工程已于2020年12月建成通车。

图26 雄安站钢结构施工现场

6 结语

(1)结合建筑造型及下部混凝土结构分缝情况,将屋盖划分成六个结构单元,可以有效缓解结构超长带来的温度应力、地震行波效应等问题。

(2)当长细比、轴压比和径厚比满足一定条件时,钢管柱的屈服变形角与极限变形角均可适当放松。

(3)站房雨棚钢柱的受力特点近似于竖向悬臂梁,轴压比很小。将等壁厚箱形柱改为上部壁厚小下部壁厚大的变阶形式、外形尺寸保持不变的变壁厚箱形柱。在保证变壁厚箱形柱和等壁厚箱形柱抗侧刚度相等的条件下,变壁厚箱形柱的用钢量明显低于等壁厚箱形柱,节约钢材的效果较好。

(4)根据站台雨棚柱顶铰接、箱形主梁地震响应很小的特点,基于精细有限元分析确定双向交叉H型钢梁腹板的分级,适当放松板件宽厚比限值,可以有效减小结构用钢量。

(5)为了解决高架候车厅屋盖大跨箱形梁腹板较薄容易发生面外屈曲的难题,提出一种腹板带加劲肋的薄壁箱形梁,通过在此梁腹板设置纵向槽形加劲肋、横向加劲肋以及缀板的方式保证构件具有较高的稳定承载力,便于加工制作与现场安装,减小用钢量效果显著。

(6)研发的屋面双向可滑动支座与可复位连桥支座的连接方式,在保证结构竖向承载能力的同时,可以有效适应相邻结构之间的大位移,具有防撞、防跌落功能。

(7)罕遇地震动力弹塑性时程分析结果表明,大部分结构构件为轻微或轻度损伤,满足“大震不倒”的性能目标。

(8)防连续倒塌分析结果表明,个别构件失效虽然造成大跨屋盖局部变形增大,但不会引发结构连续倒塌。