基于数值仿真的大型薄甲板总段吊装方案设计优化

2022-01-05步林鑫张莉莉

魏 波, 步林鑫, 张莉莉, 王 乐

(江南造船(集团)有限责任公司,上海 201913)

0 引 言

在船舶建造总段吊装过程中,由于受到结构自重和钢丝绳拉力作用,船体结构会产生变形和应力集中现象,在严重时可能出现结构塑性变形甚至结构破坏,从而为船舶安全生产带来较大的风险[1]。

在产品总组阶段,吊装结构多为大型总段,而多数总段吊装甲板面出现厚度较小、自重较大的情况,统称该类总段为大型薄甲板总段。该类总段吊装甲板区域面积大且板厚薄,多为5.0~6.0 mm,总段质量多在500 t以上,最大超过1 000 t。

基于上述较为极端的结构形式,应考虑尽可能增多吊码数量,吊码应布置在构件区域,有效传递吊码所受拉力。由于大多数吊码反面骨材规格较弱,在总段吊装过程中难免产生各类风险。因此,考虑在总段吊装前,建立大型薄甲板总段有限元模型,模拟吊装过程,迭代优化吊装方案,保证总段吊装安全顺利实施。

1 数值仿真与优化流程

数值仿真技术模拟总段吊装过程,不仅可直观地反映在总段吊装过程中各构件变形情况,而且可较为准确地反映总段各区域应力分布情况,找到应力集中区域,进行有针对性的加强,反复迭代和优化,从而保证在总段吊装过程中各结构应力及变形皆小于许用值。总段吊装数值仿真及优化流程[2]如图1所示。

图1 总段吊装数值仿真及优化流程

值得注意的是:现场门式起重机在起吊后具有自平衡的过程,即同一起吊小车下的吊排及吊码的受力应当均匀,由于摩擦力的存在,虽不能使所有吊码受力完全一致,但误差应较小。在数值仿真流程中建立/调整吊排滑轮组合模型的过程可确保各吊码的受力均匀。

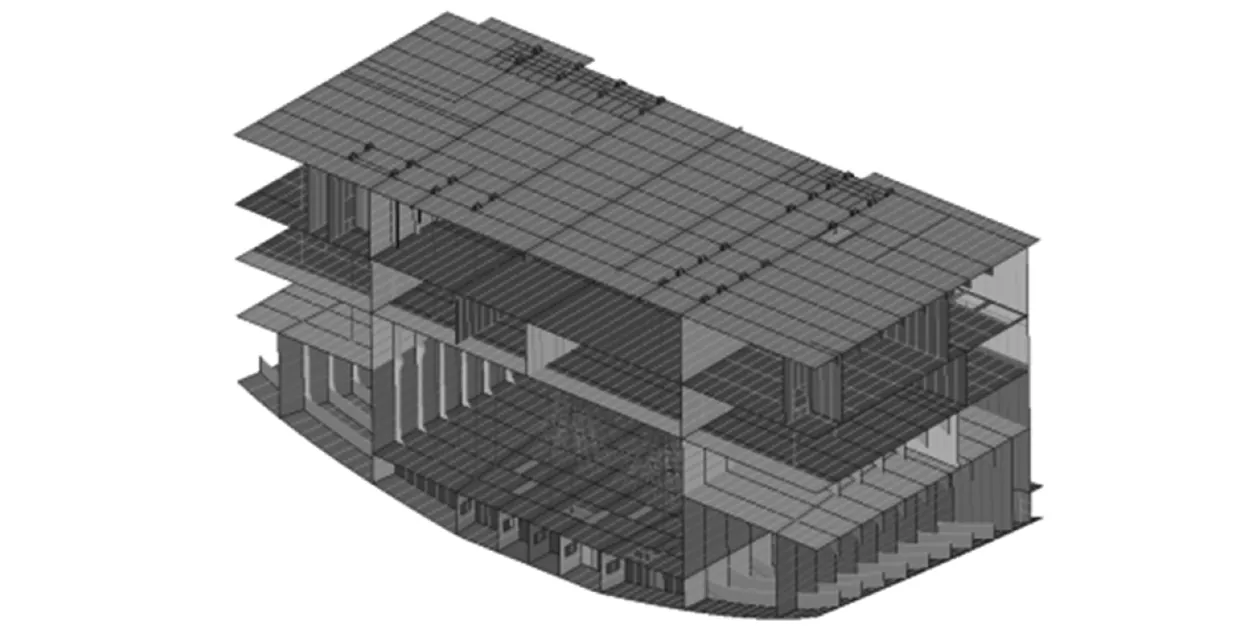

2 吊码布置与加强方案

总段吊装吊码布置方案可根据现场门式起重机具备的起吊能力及钩数、总段质量、单个吊码承载能力、吊装甲板构件分布等情况确定,吊码布置在结构区域。薄甲板总段有限元模型如图2所示。总段吊装甲板面吊码布置情况如图3所示。根据总段各要素确定该总段吊码数量为左右舷各16个,通过数量较多的吊码可有效将总段质量分散承担,并将拉力传递至甲板反面的构件,以此缓解构件承受的应力。

图2 薄甲板总段有限元模型

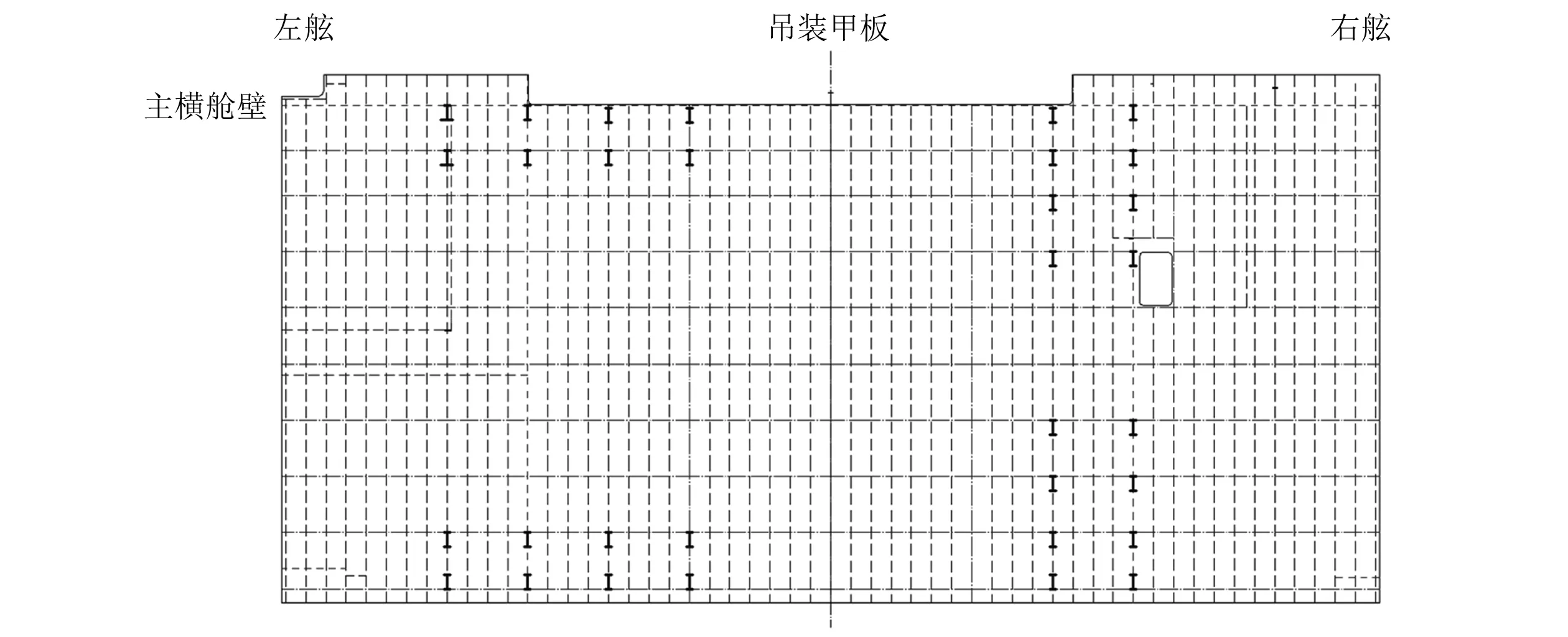

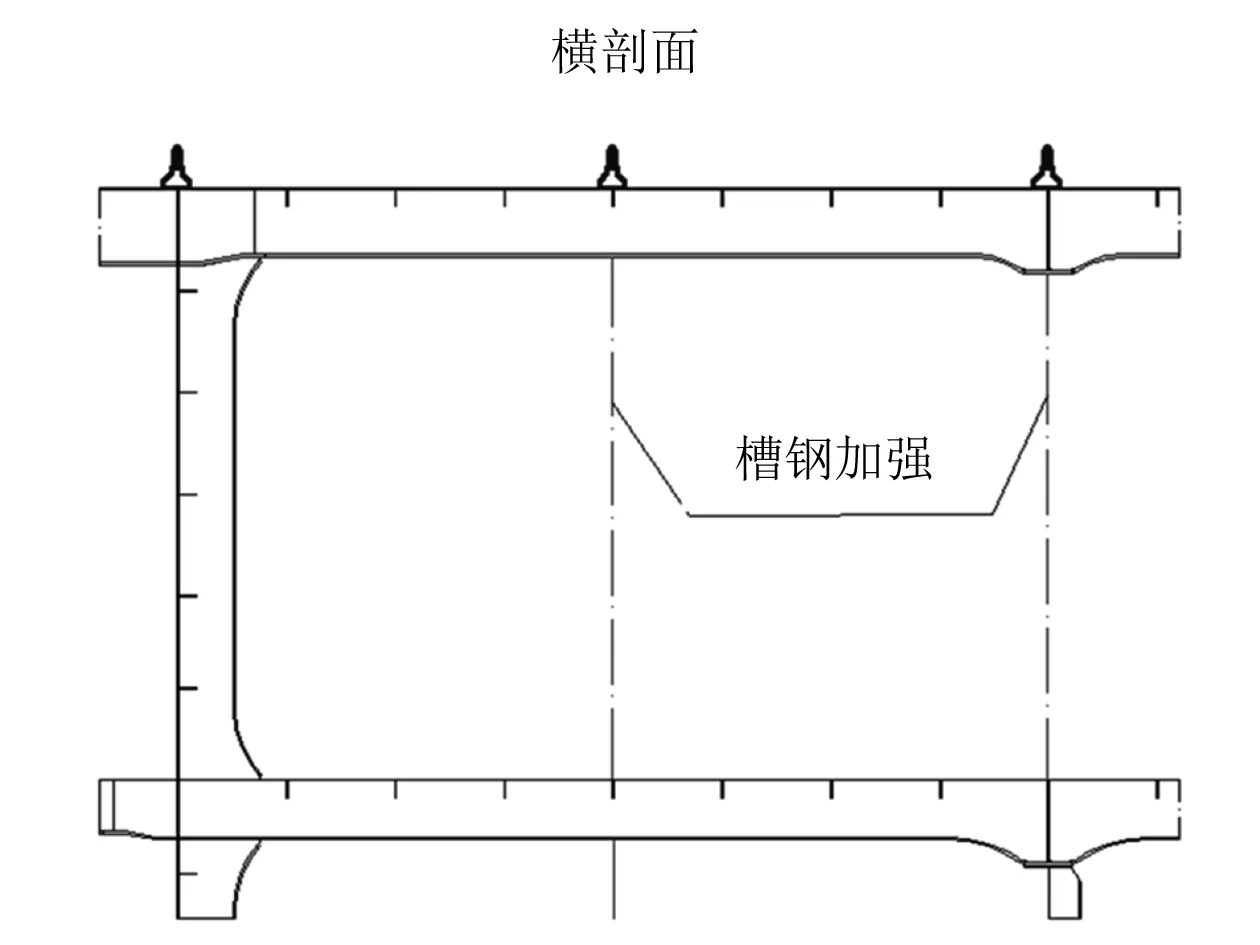

图3 总段吊装甲板面吊码布置示例

考虑吊码反面的纵骨相对较弱,且总段整体质量较大,整个吊装系统的加强方案原则如下:(1)在吊码下方和多层甲板间布置槽钢、合抱槽钢,以加强结构、传递拉力,如图4所示;(2)若吊码横向布置,且反面无强结构,则反面布置横向加强板,设置槽钢与下层甲板连接,如图5所示;(3)部分角隅、硬点位置增加加强板,如图6所示。

图4 吊码反面槽钢加强

图5 吊码反面加强板加强

图6 吊码反面角隅加强

3 起升因数选取

在总段吊装过程中外载荷仅施加重力场载荷,重力加速度g=9.80 m/s2。

在吊运过程中,由于加速度和冲击的影响增加起升动载力,需要在计算过程中增加起升因数φh。根据相关文献[3]及规范[4],起升因数按如下公式计算:

φh=1+CV

(1)

式中:φh为起升因数;C为起重机刚度因数,臂架式起重机取0.30,门式起重机取0.60;V为起升速度,m/s,在起升速度超过1.0 m/s时,仍按1.0 m/s计算。

在任何情况下臂架式起重机的φh应不小于1.10,门式起重机的φh应不小于1.15。计算载荷为总段自重乘以起升因数φh。

根据公司搭载部门反馈,根据吊装质量,1 600 t门式起重机吊装速度分别为:空吊,6.0 m/min;500 t,5.0 m/min;800 t及以上,3.0 m/min。

在计算中,吊装速度取极端速度6.0 m/min,即V=0.1 m/s,C=0.60。根据公式计算,φh=1.06,但根据规范φh应不小于1.15。同时考虑吊装过程中的环境影响及不确定因素,计算取起升因数为1.20,则实际施加载荷的重力加速度g=11.76 m/s2。

4 滑轮等效模拟

在实际吊装中,吊排采用多级滑轮结构以平衡各钢丝绳的受力。但在有限元建模中若仅用杆单元模拟钢丝绳,不考虑滑轮结构,则总段质量分布的不均匀性将导致各钢丝绳受力不等,与实际情况不符,因此需要对滑轮结构进行等效模拟。

对于单个滑轮,由于其左右两侧钢丝绳拉力的力臂相等,均为滑轮半径,因此在平衡状态下拉力相等。基于该原理,构建等腰三角形平衡杆[5],如图7所示,其中:R为滑轮半径;F1和F2为滑轮钢丝绳所受外力。平衡杆采用杆单元建模。为防止平衡杆变形对结果产生较大影响,平衡杆截面积或弹性因数应高于钢丝绳1个量级。

图7 单滑轮等效模型

以平衡杆顶点作为支点,支点约束3个方向的平动自由度;两侧钢丝绳拉在平衡杆2个底点,底点约束垂直纸面方向的平动自由度。使平衡杆仅在面内绕顶点转动。保证两侧钢丝绳与平衡杆底边夹角相等,即可确保两侧钢丝绳拉力相等。

对于多级滑轮结构,采用多级等腰三角形平衡杆组合等效模拟,如图8所示,其中:R1~R3为各级滑轮半径,F1~F6为滑轮钢丝绳所受外力。以Ⅰ级平衡杆顶点作为支点,支点约束3个方向的平动自由度;以Ⅰ级平衡杆底点作为Ⅱ级平衡杆顶点,Ⅱ级平衡杆各点均约束垂三角面方向的平动自由度[6],如图9所示。

图8 多级滑轮等效模型

图9 多级滑轮有限元模型

5 总段吊装仿真初步计算

根据上述输入条件,建立吊装系统完整有限元模型,提交计算,得到相应结果,对甲板吊码附近及槽钢端部附近结构应力及整体变形进行分析。总段有限元模型中的吊装系统及总段吊装甲板如图10所示。

图10 吊装系统及吊装甲板示例

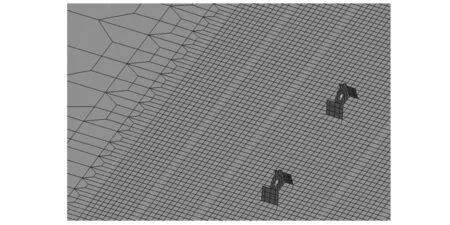

在有限元模型分析过程中应注意如下各点:(1)吊码附近结构为考察区域,需要对该区域网格进行细化,根据船级社及相关设计准则,将网格细化为50.0 mm×50.0 mm,如图11所示;(2)吊码附近采用一维单元建立的型材,需要将其转换为二维板单元,其应力反映更加真实,如图12所示;(3)计算完成,有限元软件中的Displacement模块显示总段整体位移值,包括钢丝绳变形,因此考察吊装甲板区域变形需要对甲板进行单独考察。

图11 网格细化

图12 板单元型材

5.1 变形情况

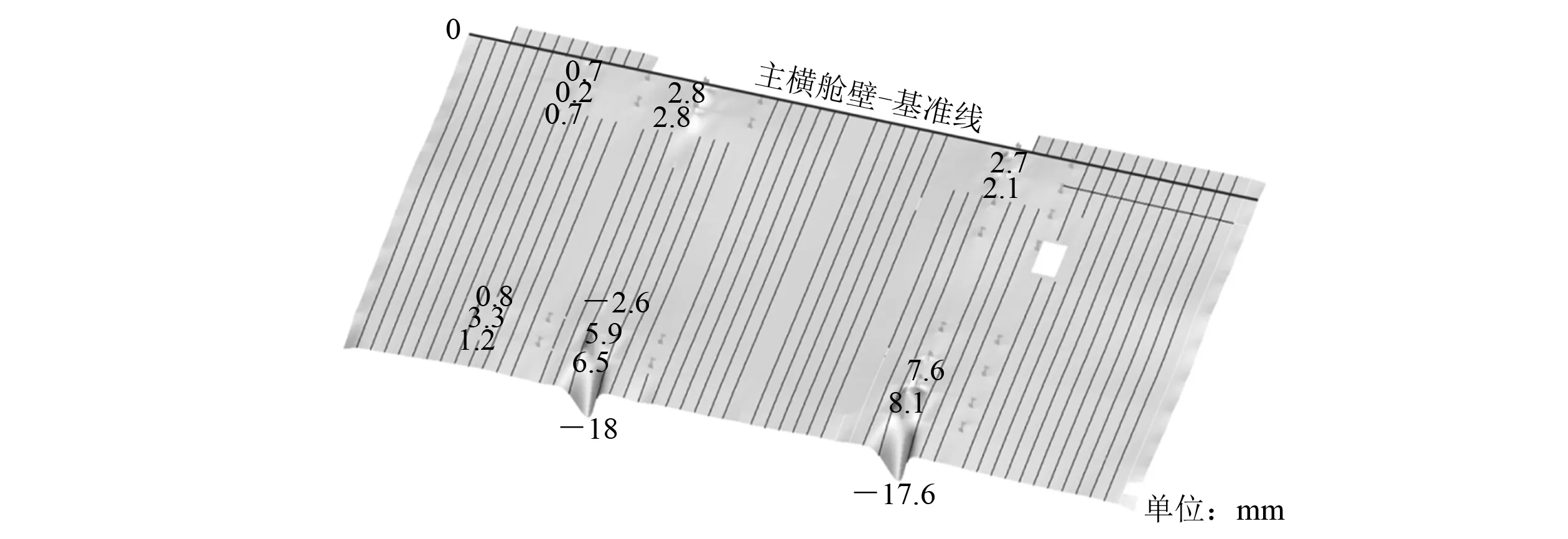

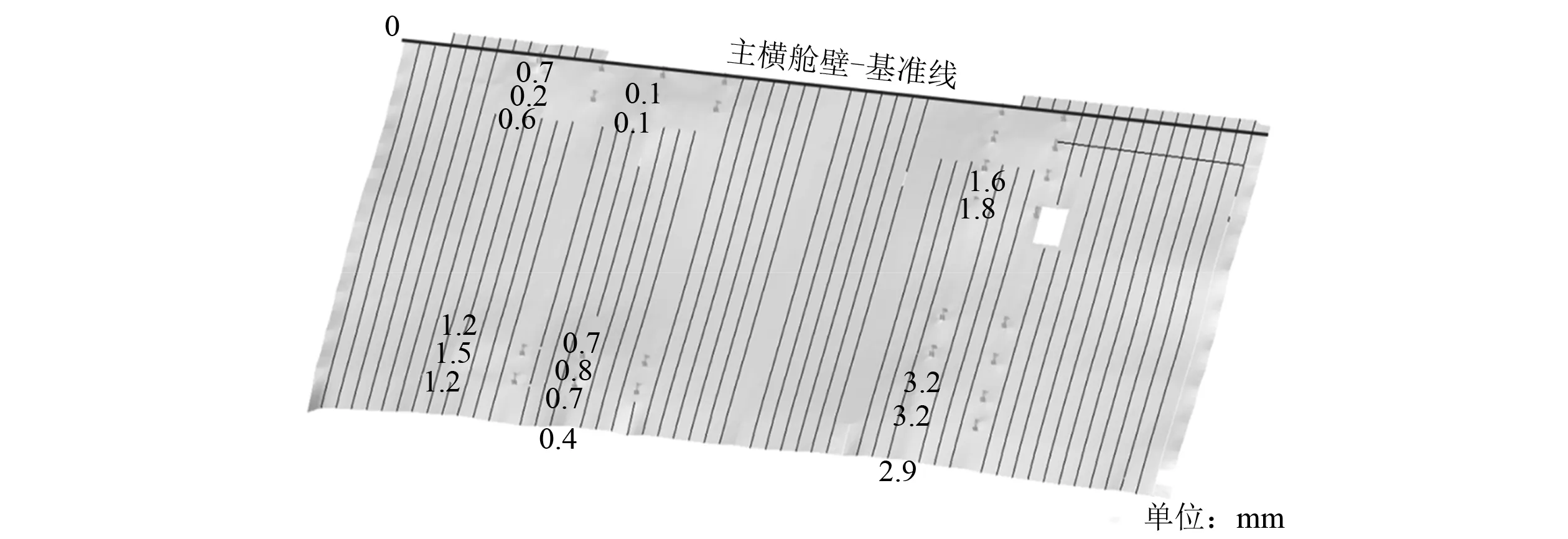

计算结束,为考察吊装甲板变形情况,需要将甲板提取出来进行单独分析。吊装甲板艏部与主横舱角接,由于甲板与横舱壁角接一条线上的甲板变形微小,因此可以该线为基准线,认为其变形为0,通过其他区域与基准线的位移值之差得到其他区域的变形值。

吊装甲板变形趋势如图13所示。通过与基准线位移值之差,得到相应位置的变形值,正数为凸起,负数为下凹。由图13可知:吊码附近的变形较小,最大变形值为自由边的18.0 mm,该变形主要是由吊码受力后产生的弯矩所致,对整体结构影响不大。

图13 吊装甲板变形趋势示例

5.2 吊码受力情况

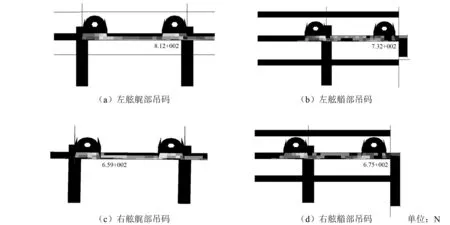

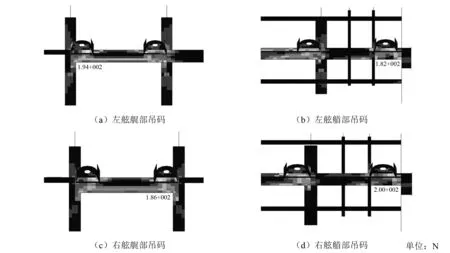

根据门式起重机起吊原理及定滑轮原理,在同一吊排上,各吊码受力的受力应当均匀,因此对仿真结果中的吊码受力情况进行分析。不同吊排下的吊码受力情况如图14和图15所示。

图14 1号吊排下的吊码受力

图15 2号吊排下的吊码受力

对不同吊排下的吊码受力情况进行分析,同组吊码受力基本一致,微小差别可能由软件精度或三角等效系统偏差引起,但误差可接受。值得注意的是:所有吊码受力之和除以起升因数及重力加速度,其值应等于总段质量。

5.3 结构应力分布情况

通过数值仿真,得到总段吊装的结构应力分布,总段结构所用材料许用应力为234 MPa,则以该值为基准,查找超过衡准的区域。应力超衡准部位如图16所示,图中阴影部位应力皆小于衡准,超过部分以云图形式显示。通过对比与分析,超衡准部位集中在吊码下方纵向骨材处。纵向骨材规格偏弱,吊码一端踩在横向构件上,另一端仅踩在纵骨上,吊装产生的弯矩会导致纵骨出现较大应力,因此考虑将结构较弱部分进行补强。

图16 应力超衡准部位

6 总段吊装仿真优化计算

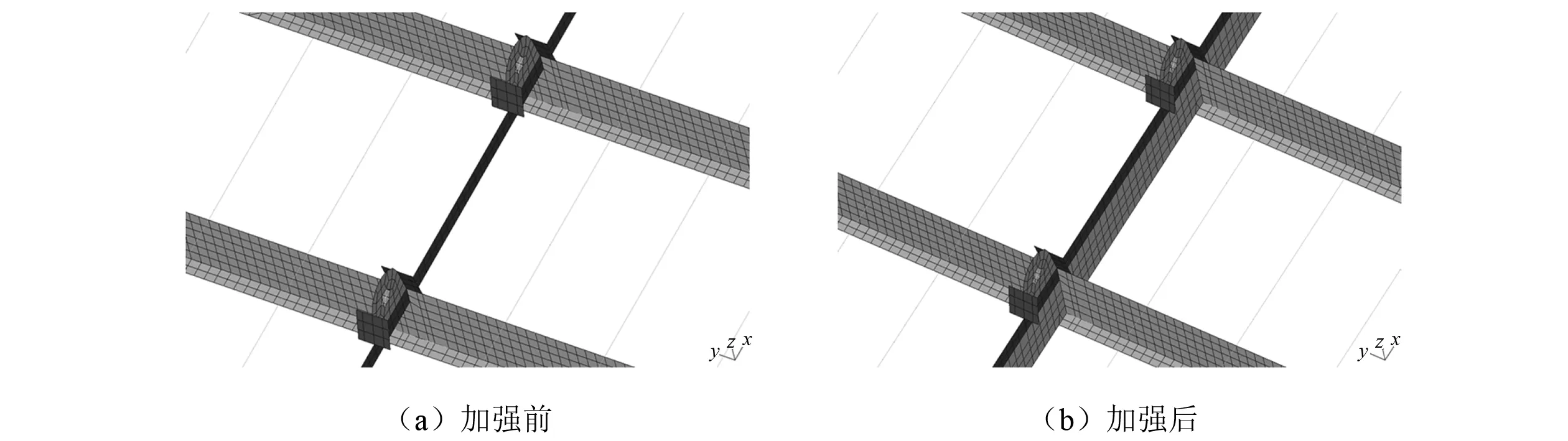

分析总段吊装仿真计算的整体状态,吊装甲板变形总体较好,各组吊码受力均匀,局部区域出现结构应力超衡准情况,应对该部分进行有针对性的加强优化。通常的补强方式如下:(1)吊码反面增加短筋,形成密集框架结构,如图17所示;(2)纵骨腹板装焊加强板,提高纵骨抗弯抗扭能力,如图18所示;(3)局部区域增加槽钢加强。

图17 短筋加强

图18 腹板加强

6.1 变形情况

通过结构补强和优化,对总段吊装过程重新模拟仿真,其吊装甲板变形情况如图19所示。

图19 结构优化的吊装甲板变形示例

经过有针对性的结构加强,甲板面变形情况得到缓解,自由边由弯矩形成的大变形得到优化,说明加强结构可较好地分担与传递吊码受到的拉力及产生的应力。

6.2 结构应力分布情况

由于结构加强新增质量较小,对总段整体质量重心影响微小,对各组吊码受力影响不大,因此不再考虑吊码受力,直接分析相应部分的结构应力分布情况,对应力超衡准吊码附近应力进行校核。结构优化的应力云图如图20所示。通过结构优化,超衡准区域应力大幅下降,最大值为200 MPa,在理论计算中结构可安全吊装。

图20 结构优化的应力云图

7 结 语

利用仿真技术选定某工程大型薄甲板总段进行吊装仿真和优化,可有效获取总段吊装过程中的应力分布及变形情况,较为准确地发现结构硬点,从而有针对性地对结构进行补强,对吊装方案进行优化,保证总段吊装顺利、结构安全。在仿真过程中,对吊装计算的方法、步骤、因数选取和吊排与吊码的模拟及结果读取方法进行详细描述,可为类似结构的吊装或其他静态计算项目提供一定的方法和原理借鉴。