清洁汽油生产装置催化剂保护措施

2022-01-05王菊香

王菊香

(中国石化塔河炼化有限责任公司,新疆库车 842000)

近年,国内各大中小城市汽车保有量不断增长,汽车尾气排放导致大气污染问题已经非常突出,不断出现的雾霾天气严重影响了人们的身心健康[1]。国家对汽车尾气排放标准不断升级,也制定了要求更高的汽油质量标准[2],要求降低汽油硫、烯烃和芳烃含量,辛烷值必须符合要求。

C5/C6临氢异构化技术生产的轻质汽油具有密度、硫含量低,无烯烃、苯和芳烃,与辛烷值高的重整生成油调和可以大大改善汽油前端辛烷值,成为很好的清洁汽油调和组分[3-4]。应用表明,C5/C6异构化技术是汽油质量升级的重要措施之一[5-6]。国内技术目前还没有对清洁汽油升级起到应有的作 用[7-8]。某公司350万t/a重质原油配套完善项目中筹建了30万t/a C5/C6临氢异构化装置。采用UOP公司成熟的低温异构化技术,以连续重整预加氢拔头油为原料,生产RON不低于85的C5/C6异构化汽油[9]。该技术的核心是催化剂,催化剂运行的好坏直接决定着异构化装置能否长周期运行,对降低运行成本至关重要。

重整预加氢拔头油又称为预加氢-催化重整联合装置预分馏塔塔顶油,属轻石脑油馏分,简称拔头油。拔头油的组成与重整装置原料组成有关,与重整装置的类型也有关。当催化重整的类型是C6重整时(即C6及以上组分作为重整原料),拔头油组成以C5烷烃为主,最高含量可达80%以上;当催化重整的类型是C7+重整时,拔头油的组成以C5、C6为主,C5及C6含量基本相当,还含有20%~30%的甲基环戊烷、环己烷、苯及少量的庚烷。该文提及的连续重整属于C7+重整类型,其拔头油组成见表1。无论是哪种组成的拔头油,其辛烷值RON约在62~75,属偏低水平,需要经过异构化反应将辛烷值RON提高至85以上。

表1 预加氢拔头油组成 %(w)

1 临氢异构化简介

1.1 临氢异构化技术特点

某C5/C6临氢异构化装置由原料预处理、异构化反应、分离3个单元组成。其工艺特点包括:①中压、低温、高空速,低氢分压操作条件;②设置两台反应器,串联或并联均可操作,在线可切除一台反应器更换催化剂,不影响装置的正常生产;③采用3.5 MPa 中压蒸汽做热源,不设置加热炉,无烟气(CO2)排放,属环境友好型的清洁生产工艺;④采用低温双功能型催化剂,不易积碳,催化剂活性和产品液体收率高;⑤低辛烷组分正己烷(n-C6)、甲基戊烷 (MP)组分循环回反应器入口继续进行异构反应,不仅提高原料利用率,同时保证了汽油产品RON不低于85。

1.2 I-82催化剂的适应性

Penex-DIH临氢异构化技术应用I-82型催化剂,该剂属于低温双功能催化剂[9-10],以贵金属Pt为活性组分,γ-Al2O3为催化剂载体,经AlCl3溶液处理后制成。I-82催化剂上的卤元素在生产过程中极易流失,要持续补入四氯乙烯来保持催化剂的酸性功能。I-82对原料中硫、氮、氟、氧化物等杂质要求严格限制。硫超标会降低催化剂活性;氮会与氯化物结合生成氯化铵盐,覆盖于催化剂的活性部位,使催化剂永久性失活;氟化物是一种永久性的催化剂毒物,1 g氟化物会使100 g I-82催化剂永久性失活;生产过程中含氧化合物会转化成水,水与催化剂上的活性氯化物发生化学反应,氧通过化学键与AlCl3结合,会置换掉活性氯化物中心上的“氯”,造成“氯”流失。I-82催化剂对原料油及氢气进料的杂质要求见表2。

表2 原料油、补充氢进反应器前杂质要求

2 C5/C6临氢异构化催化剂的重点保护举措

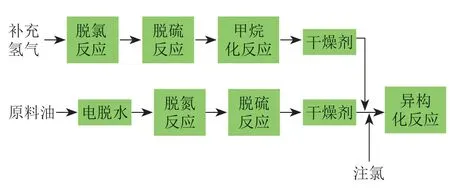

为保证I-82良好的运行周期,在设计初期采取了严谨的保护措施。原料油预处理部分设置了脱氮、脱硫反应器和干燥器,补充氢设置了脱氯、脱硫、甲烷化反应器和干燥器。为维持催化剂酸性功能,生产过程中连续注入高纯度的四氯乙烯来补偿氯损失。具体流程见图1。

图1 原料油和补充氢精制处理流程

2.1 氢气精制

氢气为上游连续重整产氢,其中的氯和硫分别以HCl和H2S的形式存在,HCl含量在1~3 µg/g,H2S含量在0.3~0.5 µg/g;碳氧化合物以CO和CO2形式存在,含量在10~20 µg/g。氢气中的氯化物和硫化物对甲烷化催化剂非常敏感,对含镍的甲烷化催化剂的活性有一定的降低。甲烷化反应将微量的CO和CO2转化为甲烷和水,再经氢气干燥器除去反应生成的微量水后,氢气与原料油混合加热后进入异构化反应器。干燥器出口设置了高精度在线水分析仪,实时监控氢气中的水含量,当水含量超过设防值时,可以提醒需要对补充氢干燥剂进行再生。

氢气进装置后通过脱氯、脱硫反应器和甲烷化反应器,脱除微量的Cl、S和碳氧化合物,得到精制的氢气,再经升压后进入干燥器,脱水合格后与原料油混合,经加热后进入异构化反应器。

2.2 原料油精制

原料油为连续重整预加氢拔头油,原料油中的氮主要以NH4+存在,含量一般在0.3~0.5 µg/g,NH4+和HCl或催化剂中的AlCl3反应生成NH4Cl,NH4Cl以结晶盐的形式沉积于催化剂上,堵塞催化剂的孔道、盖住催化剂活性位,造成催化剂永久失活。

原料油中的硫以H2S形式存在,H2S含量在0.3~0.5 µg/g,H2S被催化剂上的金属组分Pt吸附,造成催化剂的加氢功能下降。这种吸附是可逆的,提高反应温度,有利于硫的脱附。随着脱硫时间增加,催化剂上的硫会逐渐置换出来,从而达到脱硫的效果。这种脱硫方式与重整催化剂硫中毒后采用的热氢脱硫的机理相同。硫汽提具有独特的再生原理,对其他杂质引起的催化剂永久性中毒毫无意义。一般来说催化剂经再生后活性都会有损耗,硫汽提也不能完全恢复I-82初期的活性。

原料油中的含氧化合物以H2O为主,其含量在10~15 µg/g,水会与催化剂上的活性氯化铝发生化学反应从而永久地置换掉活性氯化物中心“Cl”,造成催化剂永久失活。应用经验表明无论何种形式的氧,1.6 kg就会使大约100 kg I-82永久失活。

原料油中氟主要以HF的形态存在,其含量为0.8 µg/g。氟化物的存在会影响催化剂的酸性功能,另外,和氮的影响机理相同,会生成NH4F,沉积于催化剂上,堵塞催化剂的孔道、盖住催化剂活性位造成催化剂永久失活。

原料油先进入脱氮脱硫反应器,经原料油泵升压后再进入异构化工艺自带的脱硫反应器,脱硫合格后的原料油进入干燥器除去微量水,再与氢气混合加热至反应温度,进入异构化反应器。两台干燥器都设置了在线水分析仪,可实时监控原料油干燥后的水含量,当水含量超标时,可以及时对干燥剂进行再生。生产过程中2台氢气干燥器和2台原料油干燥器每周再生一次,以保证干燥剂性能。

2.3 注氯保护

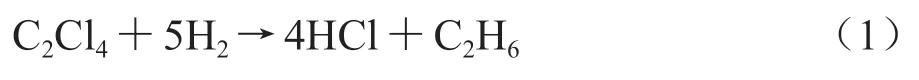

为维持I-82的酸性功能,生产过程会向反应物料中持续注入四氯乙烯(C2Cl4)来弥补催化剂生产过程中的氯损失。在氢气存在的条件下,当反应温度达到105℃或更高时,C2Cl4会分解成乙烷和氯化氢,分解的HCl会补充反应过程中损失的氯。反应化学方程式见式(1):

3 开工过程中保护措施

3.1 设备除锈

在装置主体设备落成、施工接近尾声时,按照装置流程对四氯乙烯注入点后的反应器及流程上的容器进行人工除锈。主要是反应器内壁喷砂处理,达到容器内壁现金属本色。喷砂结束,在器壁涂一层矿物油来防止氧化,再用塑料纸扎紧容器进出口。如不做喷砂处理,则会延长装置开工过程的酸化和干燥时间,也为后续I-82的长周期运行埋下隐患。矿物油选用不易挥发且硫含量低(总硫小于400 µg/g 或硫醇含量小于30 µg/g)且在后续系统干燥过程中较易去除的航空煤油。

3.2 系统干燥

为避免系统进水引起塔盘、管线生锈和氧化物对催化剂的伤害,系统不进行水联运。氮气气密合格后,直接进油进行油冲洗,最大限度地除去管线、设备内的存水和杂质。系统平稳后投用塔底重沸器及后冷却器,每小时检查各低点及塔顶回流罐一次。冲洗8 h后在脱异己烷塔底部采样分析水含量,油中含水小于10 µg/g,联入反应器进行油冲洗。当油中水含量小于10 µg/g,视为油冲洗结束。缓慢投用系统加热器及后路的冷却设施,进行热油运。干燥过程投用原料油、氢气干燥器,进一步减少系统水含量。当2台反应器入口温度维持在160℃后,检查稳定塔和脱异己烷塔部分的脱水情况。反应流出物中水含量小于10 µg/g时,注无水HCl进入酸化阶段。

3.3 酸化

酸化的目的是进一步除去反应系统管线和容器壁表面上的氧化物,是开工过程保护I-82催化剂的重要措施之一,也是必不可少的重要步骤。铁锈会以各种形式的氧化铁形式存在,约21 kg的铁锈会使100 kg的催化剂永久性失活。主反应器装填催化剂之前,通过注入无水HCl对反应系统内部进行酸化处理。使氧化铁在无水HCl的作用下转化成氯化铁和水,将系统内的氧化铁得以彻底处理。酸化的反应机理见式(2):

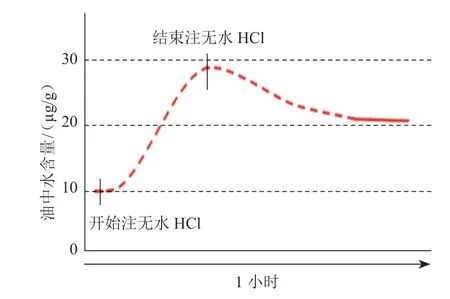

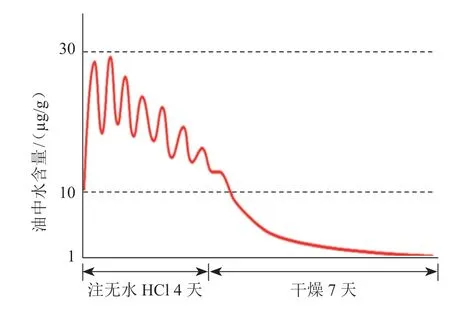

系统中的水量变化趋势见图2。酸化过程随着无水HCl的注入,系统中的水量会如图2所示先升高,达峰后逐渐下降,最后趋于平稳。酸化过程中的水通过干燥器进行干燥,酸化干燥过程一般会持续7~11天,直到系统中含水量趋于1 µg/g时结束。酸化干燥过程中水含量变化趋势见图3。

图2 注无水HCl后油中水含量随时间变化趋势

图3 酸化干燥过程中水含量随时间变化趋势

3.4 催化剂装填

I-82催化剂宜在晴朗的天气和无氧作业环境下装填[11]。I-82催化剂与氧接触失活后由灰色变为白色,直接影响催化剂的活性及寿命。整个装填过程都要求在无氧环境下,最常见的是在氮气环境下进行装填。从反应器底部引入氮气,控制氮气压力不小于0.03 MPa,反应器顶部有微量氮气溢出。从反应器顶部引氮气插入反应器,随着催化剂装填高度的上升,氮气排放口逐渐上移。两个反应器的催化剂使用年限大于9年,催化剂需要进行密相装填。反应器内构件和催化剂装填完毕检查无误后,立即封反应器头盖,确保无氧进入反应器内部。

4 生产运行情况

开工及生产过程中的一系列保护措施对I-82长周期的应用起到了积极作用。自2014年7月开工以来,I-82催化剂已经连续使用2 535天(已扣除2018年大检修45天)。催化剂初温由136℃提高至155℃,提温19℃,提温速率较为缓慢。从反应器总温升和总压降来看,与开工初期变化不大。在保证汽油质量的前提下,提温速率快,证明催化剂活性下降速度快;床层温升变化小,证明催化剂运行稳定;床层压降随装置运行时间的加长变化不大,说明该催化剂抗积炭能力好。I-82的良好应用效果表明对其采取的保护措施效果非常显著。该技术设计单台反应器催化剂使用时间4.5年,第一反应器到目前已经超设计运行32个月。从目前的运行数据来看,催化剂还可以继续使用。装置运行数据见表3、汽油产品的性质见表4。

表3 装置运行数据

表4 汽油产品主要性质及组分

5 结论

清洁汽油异构化生产装置I-82催化剂在原始设计、开工及生产过程中均采取了必要的保护措施,减少了反应系统中杂质和水的存在,为UOP C5/C6临氢异构化工艺I-82催化剂的长周期运行打下了良好的基础。该装置第一反应器运行已超设计周期32个月,轻质、清洁的异构化汽油产品合格。