沿形状斜进刀在UG NX数控加工中的应用

2022-01-04金彩善

金彩善

(青岛职业技术学院海尔学院,青岛 266555)

沿形状斜进刀是数控加工时进刀线沿着加工对象的形状且与水平面倾斜一定角度的一种进刀类型,通常为封闭区域切削加工时的进刀方式,在基于NX的数控加工中应用广泛。另外,它也可以利用沿形状斜进刀的进刀运动进行切削加工,达到螺旋铣削的目的,提高切削效率。下面将从这两方面介绍沿形状斜进刀在NX数控加工中的应用。

1 沿形状斜进刀参数设置

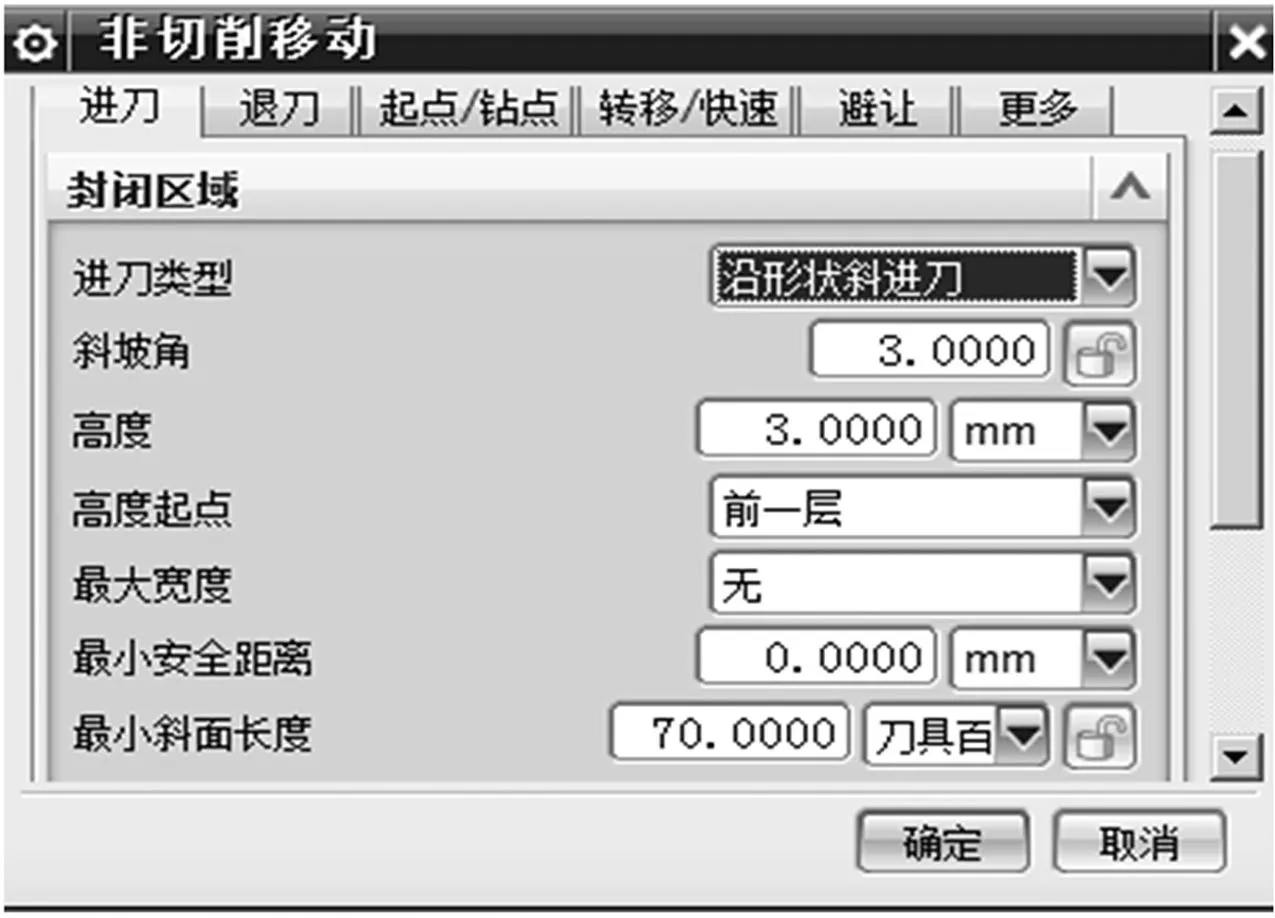

在封闭区域切削加工时,选择沿形状斜进刀要比螺旋进刀切削效率更高,因此得到了广泛应用。选择“沿形状斜进刀”,如图1所示的斜坡角、高度、高度起点、最大宽度、最小安全距离以及最小斜面长度等参数的设置对切削加工影响很大,因此正确选择和设置参数至关重要[1]。

图1 沿形状斜进刀参数

1.1 斜坡角

斜坡角即进刀线的倾斜角,如图2所示。斜坡角越小,下刀越缓慢,刀具受到的冲击越小,有利于保护刀具;斜坡角越大,下刀越快,但刀具受到的冲击越大。通常平底合金立铣刀加工普通硬度材料时斜坡角取2°~3°,其中硬的材料取0.5°~1°,软的材料(木头、塑料、铝件等)取5°~15°[2]。

图2 斜坡角

1.2 高度和高度起点

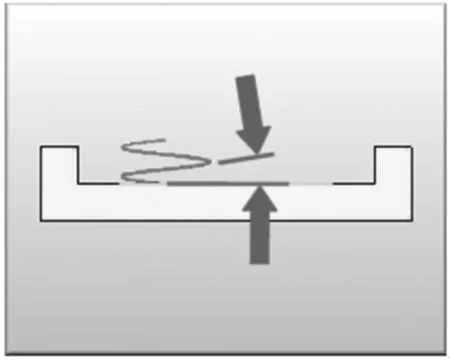

“高度”值用来确定进刀高度方向的位置。“高度”的含义与高度起点的选择有关。“高度起点”有3个选项,分别是“前一层”“当前层”“平面”。对应的“高度”含义如图3所示。粗加工时,“高度起点”选项一般选择“前一层”,对应“高度”数值一般取0.5 mm即可。在斜坡角一定的情况下,高度过大虽然安全但进刀线过长,切削效率低;高度过小,容易撞刀。粗加工时,“高度起点”选项也可选择“当前层”,但要注意让“高度”数值大于“每刀切削层深度”数值,一般大0.5 mm即可。精加工底面时,“高度起点”选项一般选择“当前层”,让“高度”数值大于“粗加工余量”数值0.5 mm。“高度起点”选项中的“平面”一般不用。

图3 高度和高度起点

1.3 最大宽度

“最大宽度”有2个选项,分别是“无”“指定”。选择“无”选项的进刀线,由软件自动计算得到进刀线宽度最大,进刀平缓;选择“指定”选项的进刀线,指定值越小,进刀越陡峭。因此,“最大宽度”值一般没必要指定,可以默认为“无”。

1.4 最小安全距离

“最小安全距离”是进刀时刀具离零件侧壁的最小距离。当切削模式为跟随部件或切削模式为跟随周边且刀路方向为向外时,此参数任何设置都无效。当切削模式为跟随周边且刀路方向为向内及切削模式为轮廓时,此参数的设置才有效,目的是防止侧壁过切。

1.5 最小斜面长度

最小斜面长度可以理解为最小斜线长度,指的是进刀线的最短距离。设置“最小斜面长度”使狭小的切削不能生成刀路轨迹,可以确保倾斜进刀运动不会在刀具中心留下未切削的柱状材料,目的是控制非中心刀具如飞刀的顶刀问题,如图4所示。如图5所示的d63r8的飞刀,刀具直径D=63 mm,刀片半径r=8 mm,那么飞刀中间无法加工的距离是63-8×2=47 mm。如果在倾斜进刀或加工时刀具左右前后的移动距离小于此距离,那么在刀具中间存在没切除的料,再次下刀时可能存在顶刀。为防止顶刀,对于d63r8的飞刀来说,最小斜面长度取刀具直径百分比需大于(63-8×2)÷63=74.6%。平底铣刀不存在上面所说的顶刀问题,但为了保证刀具能够以合理的斜坡角进刀,最小斜面长度可取刀具直径百分比的20%~30%;球刀可垂直进刀,因此对球刀最小斜面长度可取刀具直径百分比为0%[3]。

图4 最小斜面长度

图5 飞刀

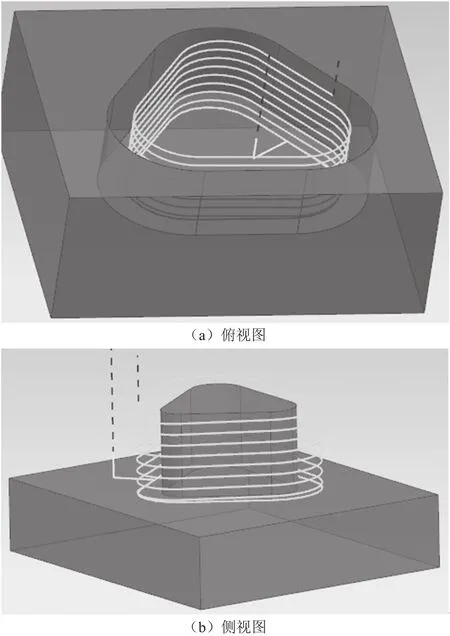

2 利用沿形状斜进刀实现螺旋铣削

对于任何形状的腔体、凸台侧壁精加工,通常采用“使用边界面铣削”工序子类型。采用“轮廓”切削模式,定义“毛坯距离”等于侧壁高度。根据刀具情况定义“每刀切削深度”,在非切削移动参数中定义进刀类型为“开放区域”→“圆弧”。生成的刀路轨迹每切削一层刀具要退刀、抬刀、再进刀一次,效率偏低[4-5]。

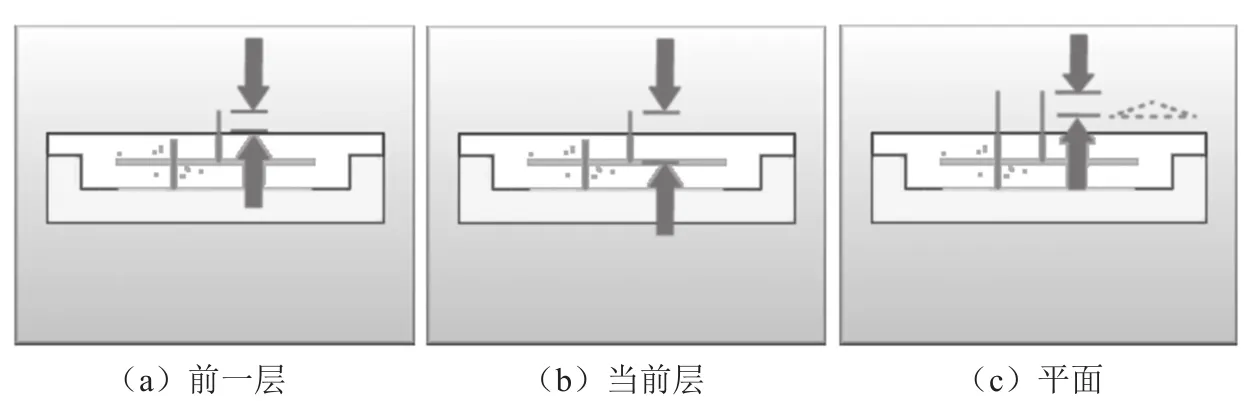

把“每刀切削深度”定义为0,在非切削移动参数中定义进刀类型为“封闭区域”→“沿形状斜进刀”,“开放区域”→“与封闭区域相同”,退刀类型定义为“线性”,生成的刀路轨迹如图6所示。利用螺旋进刀运动来切削工件,实现了螺旋铣削的目的,且只有一刀进一刀退,提高了切削效率。

图6 螺旋铣削

通过调整“斜坡角”的大小可以改变螺旋进刀的螺距,满足不同的加工要求。“斜坡角”的大小可以利用螺旋下刀计算器进行计算。对于非圆孔的加工,可以根据周长换算成孔的直径;对于凸台侧壁的加工,加工孔直径应取凸台直径加上两倍刀具直径。

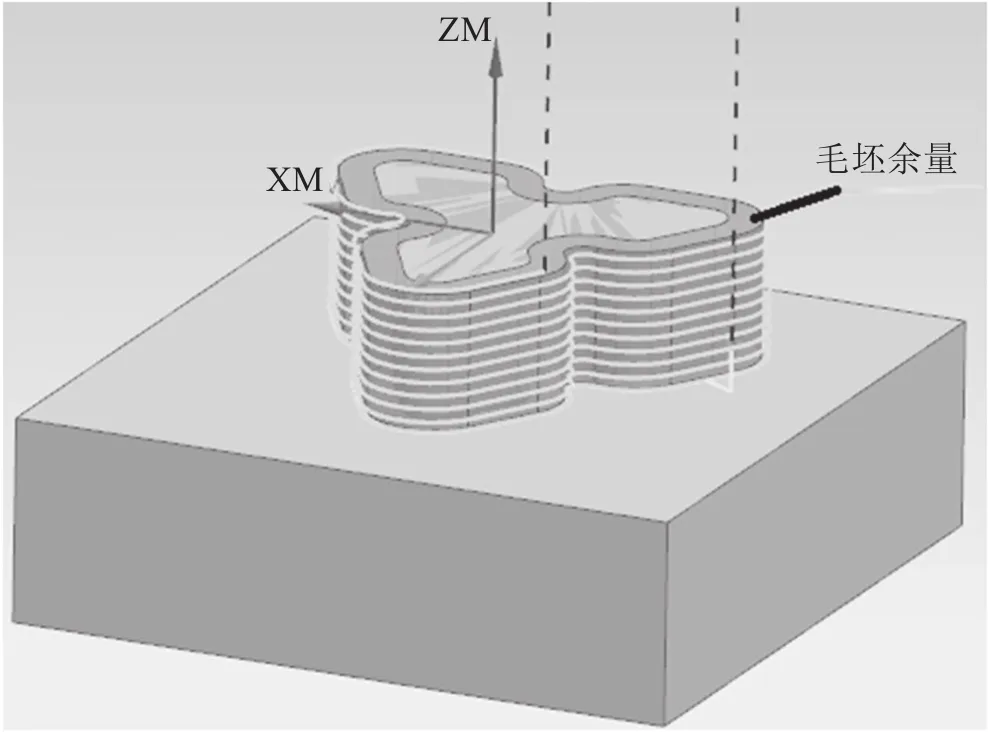

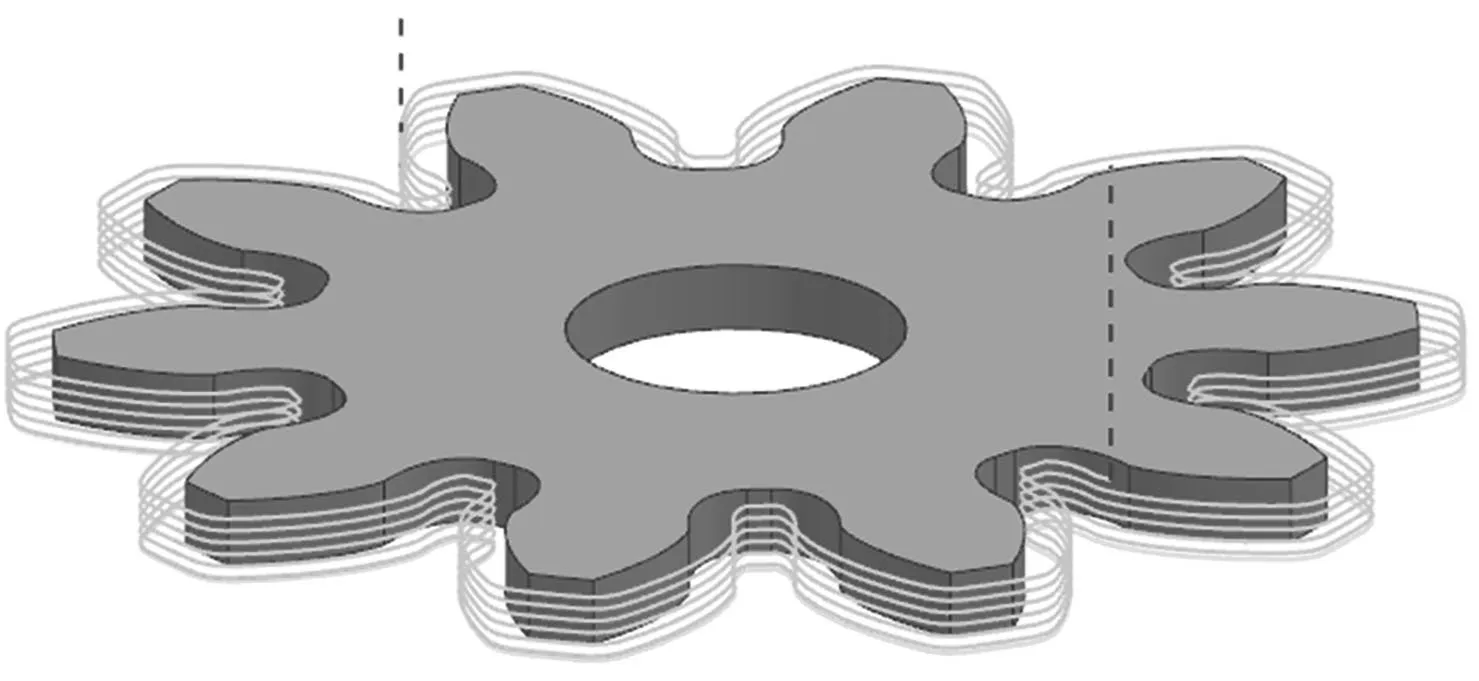

另外,利用沿形状斜进刀实现的螺旋铣削也可以用于铸件、锻件的粗加工。粗加工余量设置准确,如图7所示。也可以用于一些材料的下料,如图8所示塑料齿轮,采用“平面面铣”工序子类型,采用“轮廓”切削模式,选择齿轮顶面的齿形轮廓线为部件边界(材料侧为内部),选择齿轮底面往下偏置0.1 mm的平面为加工指定底面。退刀类型定义为“与进刀相同”或“抬刀”,其他参数的设置与上面“使用边界面铣削”相同,生成齿形下料的刀路轨迹。

图7 铸件、锻件粗加工

图8 塑料齿轮齿形下料

3 结语

以上沿形状斜进刀的应用在切削加工时也存在一定的不足,切削时刀具受力不均匀有点损刀;应用时还需要编程人员根据不同的切削材料、不同的刀具合理设置切削参数、非切削移动参数及进给率和速度等参数,在提高切削效率、保证加工质量的同时把刀具的损耗降到最低。