折臂式起重机防内泄伸出装置分析及应用

2022-01-04李兴华李小飞杨啸涛

李兴华 李小飞 杨啸涛

(韶关市起重机厂有限责任公司,韶关 512100)

1 技术背景

折臂式汽车起重机因能够在低矮空间实现吊载作业而在厂房设备搬运、隧道内救援等场合得到广泛的应用。随着市场竞争越来越激烈,同时客户的需求也在不断提高,各厂家把伸缩臂越做越长,以某厂家最新款的起重机为例,其起重臂在全缩时,离驾驶室的距离仅有400 mm左右,如图1所示。这种起重机在行驶或停止状态下,若伸缩臂由于油缸内泄等原因而伸出,可能会与驾驶室产生碰撞,从而带来不可预知的风险和损失。

图1 某厂家的新款折臂式起重机

液压油缸内泄通常是由于密封件破损、缸筒划伤、直线度变化等原因导致的[1]。折臂式起重机每一节起重臂都采用油缸伸缩驱动,油缸和油缸之间通过并联的方式连接,如图2所示。这种起重机可以进行带载伸缩,在伸出的过程中,由于伸缩臂之间的间隙和伸缩臂挠变形的影响,伸缩油缸活塞杆会不可避免地承受径向力,长时间的径向力会导致活塞和导向套上支撑环的局部磨损,从而引起密封损坏而发生内泄。另外,由于折臂吊的伸缩臂需要在负角度进行作业,为保证作业可靠,通常采用双向平衡阀来对有杆腔和无杆腔同时进行闭锁。因此,当吊载作业完成伸缩臂全部回收时,有杆腔内仍会存储有较大的压强。当伸缩油缸发生内泄时,有杆腔内的高压油会通过活塞的密封进入到无杆腔内,当无杆腔的压强足够大时,由于有杆腔和无杆腔作用面积的差异,该伸出力克服摩擦阻力后会使油缸伸出,从而引发伸缩臂碰撞驾驶室等风险,导致结构件损坏。

图2 折臂式起重机伸缩油路原理图

为消除由于伸缩油缸内泄导致伸缩臂自动伸出而带来的驾驶室损坏的风险,本文提出了一种简易可靠的钢丝绳机构防伸出装置。通过理论分析和装车试验,证明了该装置的有效性。

2 装置结构分析和计算

2.1 防伸出装置原理

该装置通过在基本臂和最前端的一节起重臂增加一个钢丝绳固锁装置,当伸缩油缸发生内泄时,通过钢丝绳张紧后产生的弹性力,和由于油缸内泄产生的推出力相平衡,从而阻止油缸进一步伸出,如图3所示。在平衡阀状态下,油缸的推出力和钢丝绳的拉力与摩擦阻力之和相等,可表示为:

图3 伸缩臂防内泄伸出装置

式中:Fw为钢丝绳拉力;Ff为起重臂摩擦力;Pb为平衡后的油缸压强;Ap为油缸无杆腔面积;Ar为油缸有杆腔面积。

上述结构中,钢丝绳的设计选择最为关键,包括钢丝绳的直径、长度和初始安装方式等,这些参数与钢丝绳的刚性、破损拉力、伸缩臂前方的距离及最大允许伸出量、伸缩油缸无杆腔和有杆腔的面积比以及初始压强值等多重因素有关。另外,还要保证钢丝绳不断裂,油缸最大伸出量不超过伸缩臂和驾驶室之间的距离,钢丝绳的拆装简单等。

2.2 理论分析

由于折臂吊的伸缩油路采用双向平衡阀连接,油缸内泄后,油液会通过活塞的密封从有杆腔串入到无杆腔,直至两个腔的压强相等,但是由于无杆腔和有杆腔作用面积的差异,这一过程会导致油缸输出压力,当该力大于外部阻力时,油缸就会进行伸出运动。同时,由于油缸的容积增加,其内部压强会由于容积的增加而下降。若此时外部的双向平衡阀不存在泄漏,则由于油缸内泄伸出导致的内部压强降低可表示为:

式中:P0为油缸初始压强;Pb为内泄平衡后的压强;E2为油液弹性模量;V0为油箱有杆腔的初始体积;ΔL为油缸的伸出量。

对于折臂式起重机,当伸缩臂处于行驶中的水平状态时,外部阻力主要为伸缩臂自重引起相互的摩擦阻力,这个摩擦阻力的大小跟伸缩臂自重、伸缩臂位置、滑块材质以及润滑状态等因素相关[2]。在伸缩臂全收且位于水平状态时,伸缩臂的重心位置位于上一节伸缩臂内部,伸缩运动需要克服的阻力为口下部和尾下部运动时的阻力。当伸缩臂处于良好的润滑状态下时,各节伸缩臂的摩擦阻力可以按照下式进行初步计算。

式中:c为摩擦系数;i为第i节起重臂的自重;k为伸缩臂的节数。

根据式(3)可知,在摩擦系数一致的前提下,由于自重叠加的作用,第一节伸缩臂的阻力要大于其他伸缩臂的阻力,最后一节臂的阻力最小。根据图2所示的原理图,各节起重臂的伸缩油缸为并联的方式连接,其有杆腔的初始容积较大,因此若钢丝绳在全缩的状态下就进行拉紧,则其中一个油缸内泄后,其伸出的力可能会增加至超过钢丝绳的最大承受力而导致钢丝绳断裂。因此,为减少该现象发生,在油缸全缩时,需要使钢丝绳处于松弛状态,若此时距离开始张紧的长度为L0,则油缸在伸出L0后两个腔的压强情况分析如下所示。

(1)当各伸缩臂之间的摩擦系数一致时,先分别计算驱动每一伸缩臂油缸运动时所需的无杆腔压强大小。根据这个压强大小,确定先伸出的油缸,称之为先动作油缸。

(2)随着先动作油缸的伸出,有杆腔的体积变小,无杆腔的体积变大,但是由于内泄过程缓慢,可以假定在伸出的过程中两个腔的压强值继续保持不变。

(3)当油缸伸出到钢丝绳被拉紧的状态后,该油缸的阻力不只是摩擦力,同时还会承受钢丝绳对其产生的拉力,此时无杆腔的压强会随着钢丝绳张紧力的增加而增加。当压强增加到其他伸缩臂油缸(称之为后动作油缸)能够克服其摩擦阻力和钢丝绳拉力的合力后,该伸缩臂的油缸会继续缓慢伸出。由于先动作油缸阻力小于后动作油缸,因此会出现先动作油缸同时缩回的现象。

从上述过程中发现,油缸的内泄为动态变化的过程,当钢丝绳开始张紧时,伸缩油缸两个腔的压强仍有较大的差异且伸缩油缸两个腔的压力、摩擦力和钢丝绳拉力在互相作用影响,特别是对于每个伸缩油缸杆径不一致的情况而言,预测油缸的伸缩运动就更为困难。因此,为了便于计算,本文假定在钢丝绳刚开始拉紧时,油缸的两个腔就已经处于平衡状态,且仅为最大缸径的油缸伸出L0。此时可以根据式(1)计算此时的压强值Pj,然后根据式(2)计算油缸的最终伸出量。

钢丝绳是指用多根或多股细钢丝拧成的挠性绳索,其弹性模量与其结构形式、新旧程度、钢丝绳的长短以及钢丝绳所受的拉力有关[3-5]。本文中所用的钢丝绳长度较短,大约为1 m,由于其跨距较短,可以忽略挠度和本身自重的影响。当钢丝绳受力张紧后,在弹性范围内,弹性模量可以等效为一个常数,则在平衡状态下,钢丝绳的拉力满足:

式中:A3为钢丝绳有效面积;E1为钢丝绳弹性模量;ΔL为钢丝绳伸长量;L0为钢丝绳拉紧后的长度。

将式(4)和式(2)都代入式(1)中,可以得到钢丝绳的平衡状态下的拉力和油缸平衡后的最终压强值,此时要保证钢丝绳的拉力值小于其允许的最小破断力。若不满足,则需要重新调整张紧前的松弛量。

2.3 理论计算

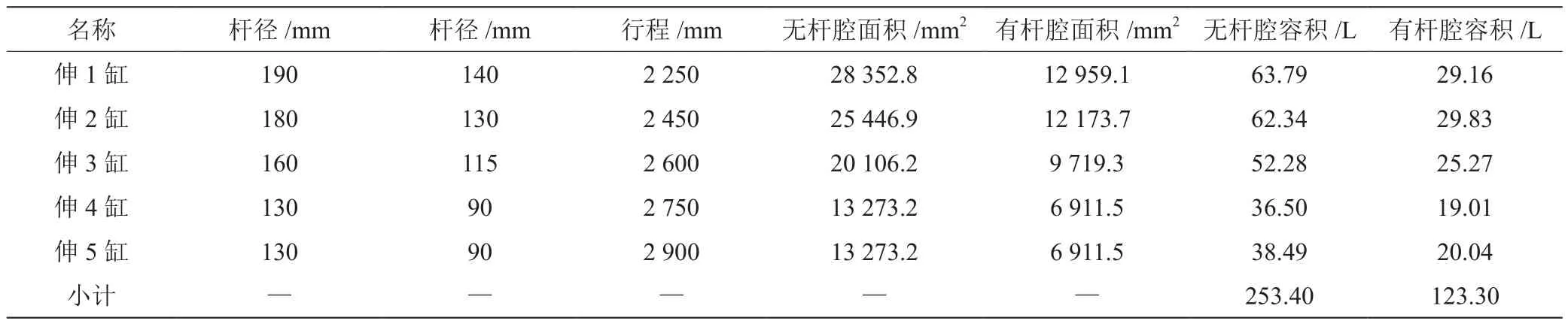

以某厂家新开发的130 t折臂式起重机为例,该起重机共有5节伸缩臂,采用不同缸径的伸缩油缸,其油缸的主要参数如表1所示。

表1 油缸主要参数

选择的钢丝绳为6×19交互捻棉芯钢丝,其直径为14 mm,初始长度为1 m,破断拉力为125 kN,弹性模量按照61 000 MPa计算,吊臂的摩擦系数取0.15,当油缸全缩时,有杆腔的初始压强为28 MPa,液压油弹性模量为1 100 MPa。为确保钢丝绳不被拉断,则在钢丝绳受力拉紧前的伸缩油缸最大允许压强Pmax以及油缸的最小运动距离Lmin分别为:Pmax=9.5 MPa、Lmin=109.7 mm。

分别设定钢丝绳的松弛距离为200 mm、180 mm和150 mm,得出平衡阀状态下的油缸最终伸出距离、钢丝绳拉力和油缸两个腔的压强值如表2所示。

表2 平衡阀状态下的油缸参数

3 试验验证

3.1 试验方案

试验在某厂家提供的一台样车上进行,钢丝绳和第五节伸缩臂采用钢丝绳连接,钢丝绳端部设置有距离调节螺母,在伸缩臂全缩状态下可以调节螺母和支座之间的距离。为模拟油缸内泄状态,将油缸的两个油口通过一个二通球阀实现沟通连接,分别在有杆腔和无杆腔处增加一个压力表,用于测量压力变化情况,如图4所示。

图4 油口连接方案

测试的初始条件为:第一,伸缩臂全缩并水平布置,除自带的吊钩外,未带任何负载;第二,有杆腔缩臂初始压强28 MPa;第三,钢丝绳张紧前的悬垂距离分别取200 mm、180 mm和150 mm。

3.2 试验过程及数据分析

在全缩状态下,开启用于有杆腔和无杆腔沟通的球阀后,先将第五节伸缩臂伸出,当钢丝绳拉紧后,第一节伸缩臂伸出,末节伸缩臂缩回。试验结果显示,无杆腔和有杆腔压强值的变化随着全缩时钢丝绳的松弛距离减小而增大,如表3所示。

表3 试验结果

通过试验可以发现,油缸发生内泄后,由于末节臂的自重较小,摩擦阻力也较小,因此会最先伸出。当钢丝绳由松弛状态进入张紧状态后,末节臂受到的阻力增加,其运动量会逐渐减小,当阻力超过伸1臂的摩擦阻力后,伸1油缸会伸出。由于钢丝绳的弹性模量较大,其对伸缩臂的拉力会急剧增加,当超过伸5油缸的伸出力后,会出现伸5油缸缩回的现象。同时,其他伸缩臂也会出现或多或少的伸出。在最终平衡状态,伸1臂伸出的最多,其余的伸缩臂伸出量较少,最终的系统压强值和理论计算基本相符,主要差异来源于钢丝绳实际弹性模量、液压油实际弹性模量以及实际摩擦力的不同。

4 结语

通过理论计算和试验测试表明,采用钢丝绳固定伸缩臂的方式可以有效解决由于伸缩油缸内泄导致伸缩臂过度伸出而引发的伸缩臂碰撞驾驶室的问题。但是使用时需要注意:一方面,在油缸全缩时要选择合适的钢丝绳松弛距离,过小可能会导致钢丝绳断裂,过大可能起不到保护的作用;另一方面,需要增加相关的警示装置,避免在吊载作业时未及时取下保护拉索而导致的钢丝绳断裂。