单缸柴油机新型排气净化消声器流场特性研究

2022-01-04伏军王伟晟郑唯李放陈政宏

伏军,王伟晟,郑唯,李放,陈政宏

(1.邵阳学院 机械与能源工程学院,湖南 邵阳,422000; 2.邵阳学院 高效动力系统智能制造湖南省重点实验室,湖南 邵阳,422000;3.湖南新滨湖发动机有限公司,湖南 益阳,413000)

随着国家乡村振兴战略的实施,单缸柴油机作为一种便捷可靠的农用动力源,其使用量也进一步增长,但随之而来的尾气污染和噪声污染问题也日益凸显[1]。目前对单缸柴油机噪声的控制以消声器为主,但消声器对柴油机尾气污染的控制作用不大。因此,提出一种新型净化消声器方案,对单缸柴油机尾气污染以及噪声污染都起到一定的控制作用。由于消声器内部复杂的结构以及单缸柴油机排气的不均匀性,消声器内部也存在较为复杂的三维非定常流动。使用计算流体动力学(computational fluid dynamics,CFD)仿真技术能够模拟消声器内部比较复杂的流动过程并且成本较低,因此,运用CFD数值分析软件对柴油机消声器内部流场进行分析是目前最常用的分析方法之一[2]。

李景[3]对抗性消声器流场分布进行了数值模拟,发现消声器穿孔结构能够起到共振消声的作用,当发动机尾气流经穿孔结构时,产生了较大的压力损失;刘海涛[4]运用大涡模拟和声比拟方法,分析了消声器膨胀腔内部流场及气流再生噪声,得出了穿孔管膨胀腔通过阻断强剪切层的形成能够很大程度上降低气流低频噪声的结论;刘晨等[5]在研究消声器特性时,运用了时域CFD计算方法,得出了随着消声器膨胀腔流阻率增加,声学传递损失变化趋势趋于平缓的结论;苏赫等[6]利用数值模拟方法对消声器内部气流速度与内流场之间的关系进行了研究,得出在分流对冲作用后,气体速度下降明显,并对消声器造成较大压力损失的结论;刘军等[7]对消声器通过流场和声学仿真并结合试验的分析方法,得到穿孔管膨胀腔结构能够在一定程度上稳定气体速度,气流湍动能在对冲区域附近较大的结论;SHI等[8]利用有限元法计算了周期阵列微穿孔管消声器中声波的传播,由于微穿孔管具有高声阻低声抗,会产生较高的声衰减性能,周期阵列的微穿孔管消声器其消声性能比单个微穿孔管声学性能好,能够在较宽频段内控制低频噪声;ARSLAN等[9]利用有限元及实验的方法对多腔消声器声学性能展开研究,发现当隔板数目增加时,消声量增加;刘胜吉等[10]设计了一款净化消声器,通过数值模拟与试验相结合的方法,提高了催化器转化效率和使用寿命,并指出其具有消声作用;FU等[11]采用有限体积法计算得到净化消声器内流场的速度、压力分布规律,并指出泡沫陶瓷常用于发动机尾气的过滤材料,其对净化消声器流场分布有较大影响,该处气流速度平稳、压力呈现梯形分布,有较好的降速减压作用。

上述研究主要是针对消声器的流场分布以及参数设计来展开的,研究成果表明,穿孔管膨胀结构是柴油机消声器广泛应用的设计方案之一,且泡沫陶瓷常作为净化消声器的主要过滤材料。因此,本文采用穿孔管膨胀腔结构方案,选用泡沫陶瓷过滤材料,针对某农用单缸柴油机设计一款新型排气净化消声器。在高速排气气流的作用下,柴油机排气噪声与净化消声器气流再生噪声共同在其内部进行传播,同时与内部高速气流与温度相互耦合形成复杂的多相流混合场[12]。由于问题的复杂性,本文在不考虑耦合场的影响下,基于CFD软件对原消声器和新型排气净化消声器内部速度场、压力场、温度场、湍动能分布以及再生噪声分布进行对比研究,以期对单缸柴油机排气净化消声器的改良研制提供一定的参考。

1 计算模型

1.1 新型排气净化消声器物理模型

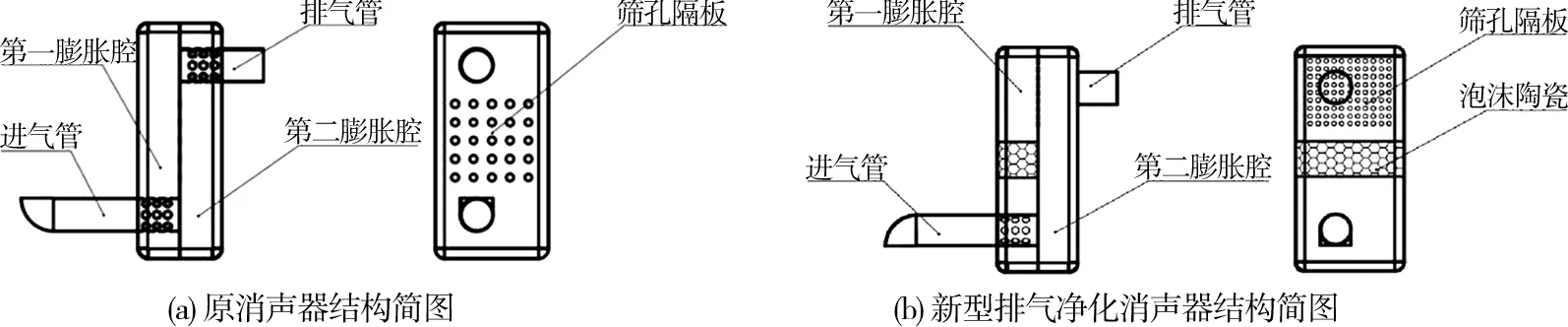

新型排气净化消声器需要对发动机排气噪声产生降噪作用,并保证发动机尾气在净化基体中均匀分布,以提高净化消声器微粒捕集效率。气流湍动能过大会产生较大的气流再生噪声,气流再生噪声与柴油机排气噪声共同在净化消声器内部进行传播会影响消声效果,因此,需尽量减少净化消声器内部气流的湍动能以减少气流再生噪声。气流的流动会引起温度的变化,温度的变化又会对气流产生影响,因此,其内部的温度场也应均匀分布,避免因温度梯度太大对净化消声器内部气流产生较大影响[13]。在新型排气净化消声器腔室内添加泡沫陶瓷净化基体,会增大柴油机排气背压,同时,随着净化基体中微粒的捕集也会逐渐增大柴油机排气背压,所以,净化消声器的压力损失应小于原消声器压力损失,以保证柴油机动力性以及燃油经济性。通过对新型排气净化消声器设计要求的分析并结合消声器设计理论[14],选用穿孔管膨胀腔结构作为其主要结构,在第一膨胀腔中部区域添加泡沫陶瓷净化基体。如图1所示,对比原消声器,新型排气净化消声器主要由进气管、第一膨胀腔、泡沫陶瓷净化基体、第二膨胀腔以及排气管组成。如表1所示,新型排气净化消声器改变了进气管弯头的方向,在进气管末端保留原有的24个8 mm消声孔;第一膨胀腔中部净化基体厚度为50 mm;取消筛孔隔板中部的成矩阵排列的25个消声孔,并且在筛孔隔板末端设计有成矩阵排列的99个直径为5 mm的消声孔;取消排气管上原有的25个8 mm消声孔,排气管一端与新型排气净化消声器第二膨胀腔外壳相连。

图1 某单缸柴油机排气消声器结构对比简图Fig.1 Structure comparison diagram of exhaust muffler of a single-cylinder diesel engine

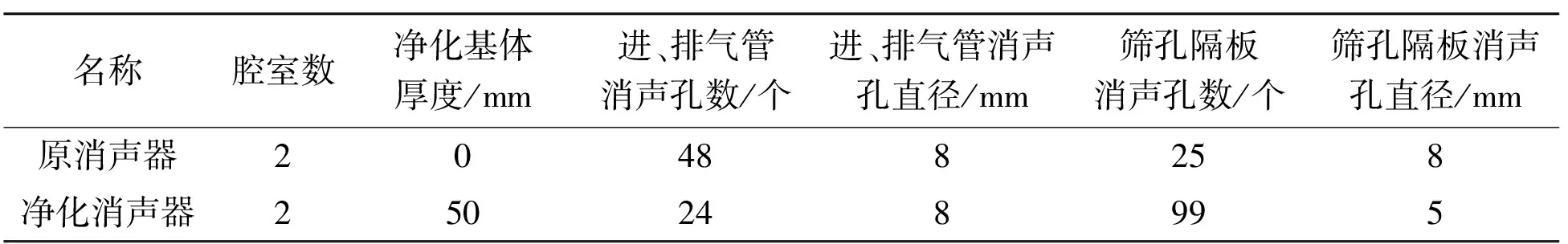

表1 原消声器、净化消声器主要结构尺寸Table 1 Comparison of main structural dimensions of original muffler and purification muffler

1.2 湍流模型

由于消声器内部穿孔管、膨胀腔等结构的存在,易引起尾气在其管道中流动的截面突变,从而引发湍流。在湍流计算时,根据柴油机消声器的物理模型以及内部流动情况,选择在实际工程中应用广泛的标准k-ε湍流模型[15]。标准k-ε模型中k为湍动能,ε为湍动耗散率。对应的输运方程为

(1)

(2)

式中:Gk表示由速度因素引起的湍动能;Gb表示由浮力因素引起的湍动能;YM表示湍流脉动因素对耗散率的影响;μt表示黏性系数;k表示湍动能;ε表示耗散率;C1ε,C2ε和C3ε通常取值为1.44,1.92和0.09。

边界条件中湍流强度计算公式为

(3)

式中:TI为湍流强度;v为速度,m/s;d为空气入口直径,mm;ρ为介质密度,kg/m3;μ为空气动力黏度系数。

2 新型排气净化消声器内流场CFD分析

2.1 边界条件

根据柴油机实际工况以及新型排气净化消声器物理模型,选择入口边界条件为速度入口条件,速度值设定为30 m/s,其中的入口湍流强度按湍流强度计算公式(3)计算,设定为5%。水力直径即为消声器进气管的直径,设定为34 mm,入口处的温度设置为556 K。出口边界条件定义为压力出口类型,因消声器的排气管尾端的出口直接通向大气,与外界大气的相对压力为0,故出口表压值设置为0;同理,根据计算公式(3)得出消声器排气出口处的湍流强度和水力直径分别为5%和36 mm,出口温度设置为450 K。消声器管道壁面处的流速设为0,壁面材料设置为Steel, 壁面厚度为1 mm,壁面的温度设置为300 K,壁面粗糙度设为0.5。

2.2 计算结果分析

2.2.1 速度场分析

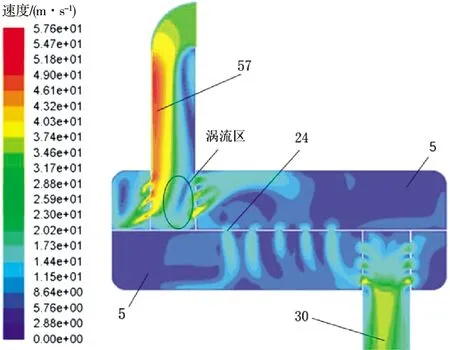

从原消声器纵切面速度场(图2)看出,原消声器速度场整体分布不均匀,进气管和排气管内插管上的穿孔区域以及筛孔隔板穿孔区域的气流流速较大,第一膨胀腔及第二膨胀腔均存在较多回流区。气流在进入原消声器进气管时由于惯性作用使进气管右侧形成涡流,涡流阻塞消声器进气管部分流道使得进气管有效流通面积减小,左侧的气流流速增加,最高速度达到57 m/s,而在与腔体壁面靠近的气流流速比较低,不超过3 m/s。由于腔体的阻碍作用,使气流的速度逐渐减小,最终气流在排气管约以30 m/s的速度流出。

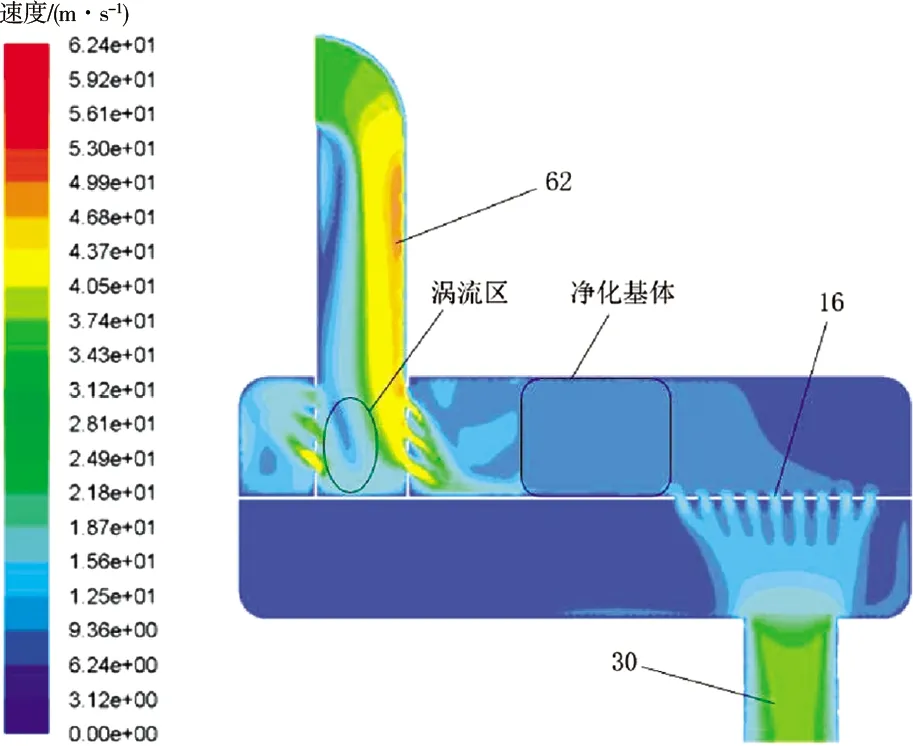

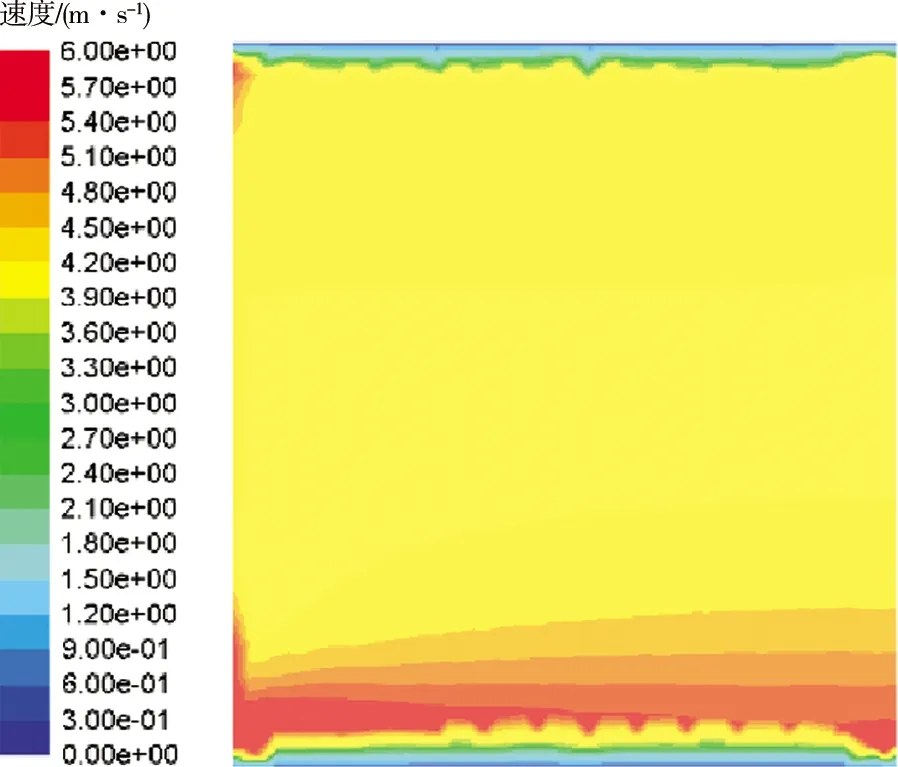

从新型排气净化消声器纵切面速度场(图3)看出,速度云图整体分布更加均匀,进气管中的气流速度最高,最高速度达到62 m/s。气流在第一膨胀腔与第二膨胀腔回流区较少,并且气流在第一膨胀腔净化基体(图4)中的多孔介质中充分均布,有利于提高对碳烟颗粒的捕集效率,此时流速为5 m/s左右。后经过筛孔隔板上设置的筛孔区域时流速增加,速度达到14 m/s左右,最后,净化消声器内的气体在第二膨胀腔中以排气管中心向排气管有序汇集,此时回流区较少,使得气流的速度逐渐升高,最终气流在排气管约以30 m/s的速度流出。

2.2.2 压力场分析

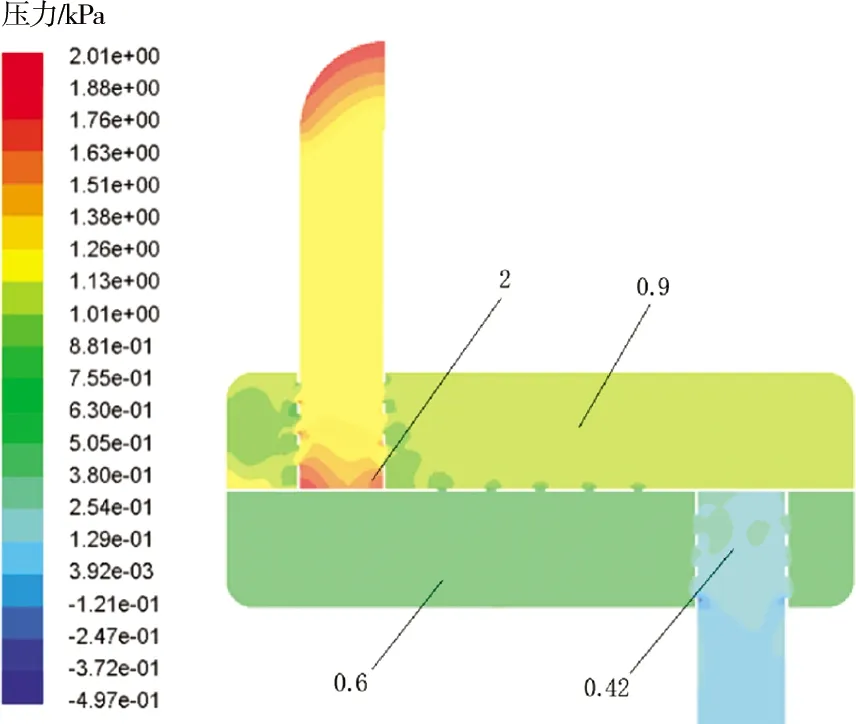

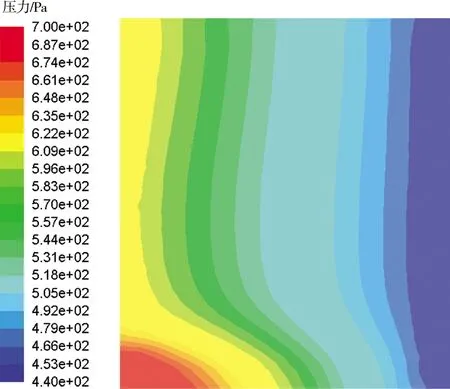

图5是原排气消声器纵切面的压力分布情况,整体上来说,消声器腔内压力呈阶梯状分布,压力依次从进气管、第一膨胀腔、第二膨胀腔、排气管逐级递减。原消声器压力损失较高,约为1.9 kPa。要注意的是,在消声器进气管中压力是先递增后递减然后再递增,而靠近进气管末端的压力达到2 kPa,这是由于进气管内空气分子的不规则运动撞击进气管末端壁面产生较大的静压造成的。第一膨胀腔室压力基本上维持在0.9 kPa左右,第二腔室压力为0.6 kPa左右,而排气管由于设置有多个通孔导致截面积变化较大,导致排气管处气流压力变动较大。

图2 原消声器速度场Fig.2 Velocity contour of original muffler

图3 新型排气净化消声器速度场Fig.3 Velocity contour of new exhaust purification muffler

图4 净化基体速度场Fig.4 Velocity contour of purified matrix

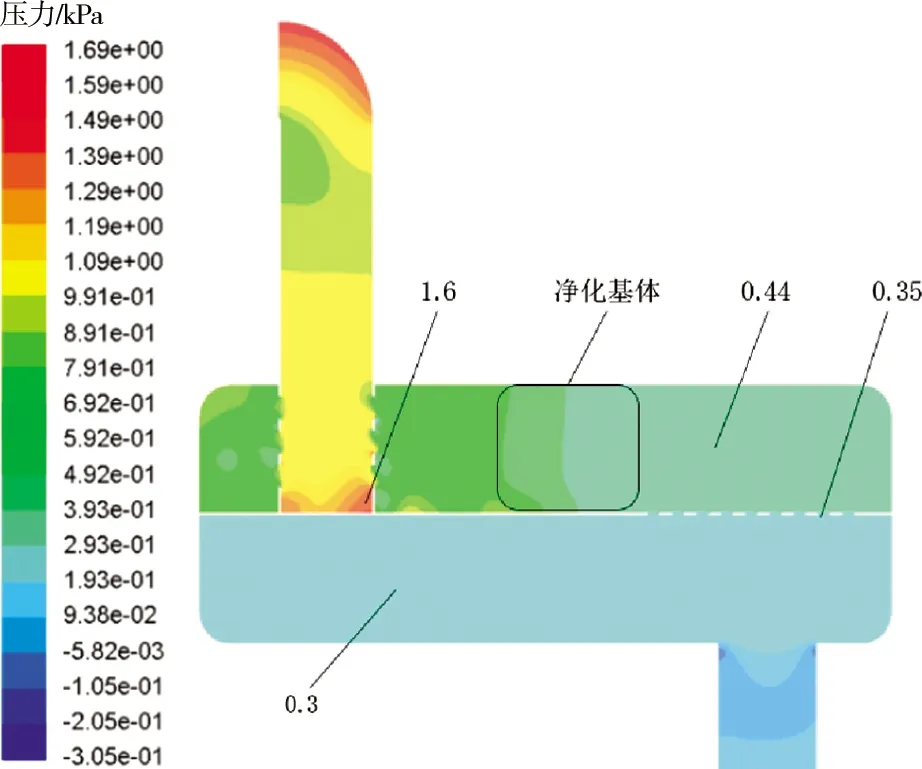

图6所示的新型排气净化消声器纵切面的压力损失较小,约为1.6 kPa。整体上,净化消声器腔内压力呈阶梯状分布,压力依次从进气管、第一膨胀腔、第二膨胀腔、排气管逐级递减,第一膨胀腔室压力维持在0.4~0.7 kPa,第二膨胀腔压力在0.3 kPa左右,压力损失较原消声器有较大改善,比原消声器降低了约0.3 kPa。第一膨胀腔存在约0.3 kPa的压力梯度是因为在第一膨胀腔中部设置有泡沫陶瓷净化基体(图7),净化基体前端的气流压力高于末端的气流压力,气流在经过泡沫陶瓷净化基体时产生了0.26 kPa左右的压力梯度,因为排气管结构得到改善,第二膨胀腔以及排气管中的气流压力明显更加均匀。

2.2.3 温度场分析

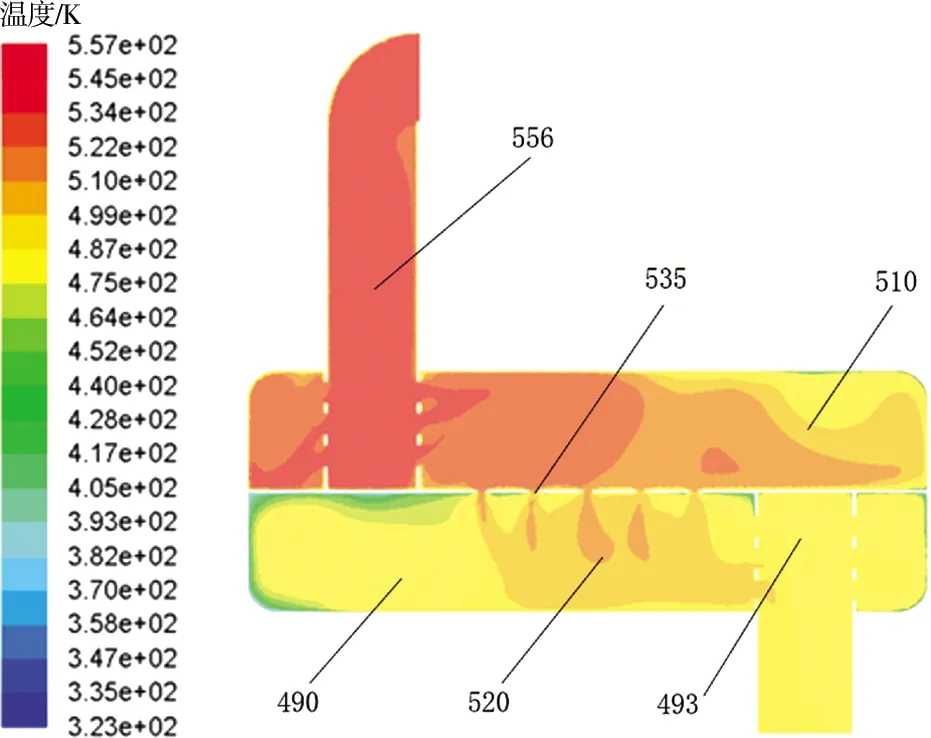

从原消声器纵切面温度场(图8)可以看出,原消声器内部气流的温度梯度变化范围较大,由于气流热量的散失,沿气流方向,温度逐渐降低。气流在消声器进气管内的温度最高,温度在556 K左右,消声器各个穿孔区域温度梯度变化较为明显,气体的热导率较小,且气流在经过各个穿孔区域后由于膨胀作用热流密度减小,气流温度逐渐降低。随着气流经过进气管上的穿孔结构扩张到第一腔膨胀腔中,气流温度梯度明显增大,为470~550 K。然后气流从第一膨胀腔经筛孔隔板上的穿孔结构流通到第二膨胀腔中,气流在第二膨胀腔内中进一步扩张,温度进一步降低,且第二膨胀腔中部温度最高,两侧温度较低,温度为440~500 K。最后,气流经排气管排出,排气管温度为493 K左右。

图5 原消声器压力场Fig.5 Pressure contour of original muffler

图6 新型排气净化消声器压力场Fig.6 Pressure contour of new exhaust purification muffler

图7 净化基体压力场Fig.7 Pressure contour of purified matrix

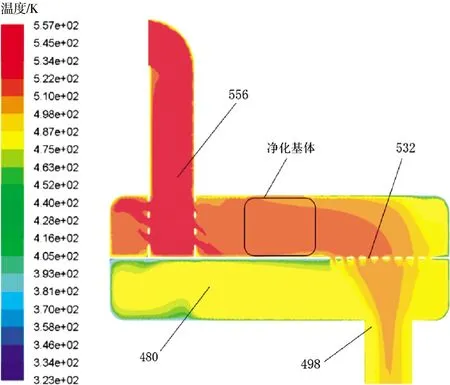

新型排气净化消声器纵切面温度场见图9,由于净化基体(图10)的存在,第一膨胀腔中热流密度更加均匀,其内部温度分布明显优于原消声器。沿气流的流动方向,温度逐渐降低,进气管内的温度最高,温度为556 K左右,随着气流经过进气管上的穿孔结构扩张到第一腔膨胀腔中,气流温度梯度逐渐增大,在490~550 K之间,大部分区域气流温度为530 K左右。然后,气流经第一膨胀腔后通过筛孔隔板一侧的穿孔结构流通到第二膨胀腔,气流在第二膨胀腔内温度为475~520 K之间,第二膨胀腔靠近筛孔隔板穿孔区温度较高,最高达520 K。最后,气流经排气管排出,气流温度在此处变化不大,排气管温度为498 K左右。

图8 原消声器温度场Fig.8 Temperature contour of original muffler

图9 新型排气净化消声器温度场Fig.9 Temperature contour of new exhaust purification muffler

图10 净化基体温度场Fig.10 Temperature contour of purified matrix

2.2.4 流动再生噪声分析

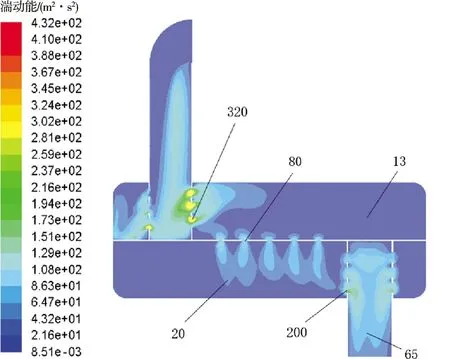

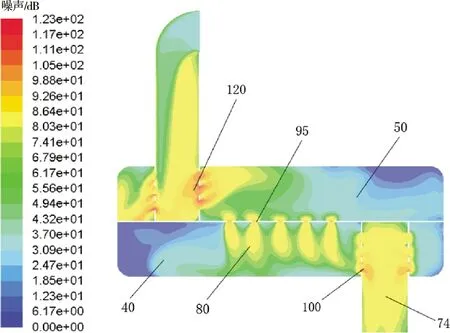

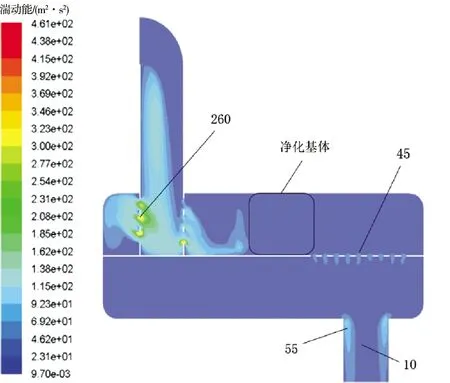

如图11和12所示,原消声器穿湍动能及再生噪声分布较广,主要集中在进气管、排气管以及各穿孔区域,其整体平均湍动能为20.4 m2/s2。进气管、排气管再生噪声较大原因主要是由于穿孔结构处气流速度方向突然改变,而导致速度变化梯度较大,原消声器整体平均再生噪声为47.2 dB,各穿孔区域噪声较大,最大可达120 dB。

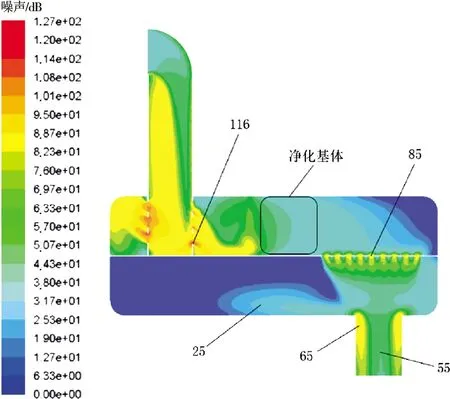

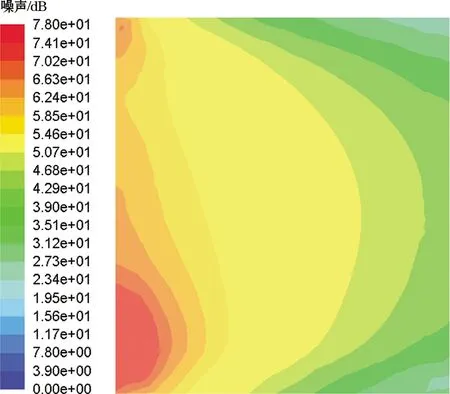

如图13和14所示,新型排气净化消声器湍动能及再生噪声整体分布较少,整体平均湍动能为18.6 m2/s2,再生噪声最大值为127 dB,整体平均再生噪声为42.3 dB,比原消声器减少4.9 dB。湍动能最大值较原消声器增加约30 m2/s2。因净化消声器结构的改进,气流再生噪声在净化基体(图15)区域降低30 dB左右,其在筛孔隔板穿孔位置以及排气管位置产生的再生噪声也明显少于原消声器此处的再生噪声。

图11 原消声器湍动能分布云图Fig.11 Turbulent kinetic energy contour of original muffler

图12 原消声器再生噪声分布云图Fig.12 Regeneration noise contour of original muffler

图13 新型排气净化消声器湍动能分布云图Fig.13 Turbulent kinetic energy contour of new exhaust purification muffler

图14 新型排气净化消声器再生噪声分布云图Fig.14 Regeneration noise contour of new exhaust purification muffler

图15 净化基体再生噪声分布云图Fig.15 Regeneration noise contour of purified matrix

3 结束语

1)单缸柴油机新型排气净化消声器空气动力学性能较好,压力损失降低了约0.3 kPa,气流在经过泡沫陶瓷净化基体时产生了0.26 kPa左右的压力梯度。

2)新型排气净化消声器再生噪声最大值提高了4 dB,但整体再生噪声值平均值较原消声器减少4.9 dB。

3)新型排气净化消声器相比原消声器内部速度场、压力场、温度场分布更加均匀,有利于内部净化基体对柴油机尾气中碳烟颗粒进行捕集。