可伸缩式PDC-孕镶金刚石耦合仿生智能钻头的破岩仿真

2022-01-04吴泽兵席凯凯王杰李超程欢杨晨娟

吴泽兵 席凯凯 王杰 李超 程欢 杨晨娟

西安石油大学机械工程学院

常规固定切削齿钻头包括PDC钻头和孕镶金刚石钻头。以往对PDC齿的研究主要集中在其综合性能方面[1],比如改善聚晶金刚石复合片的应力状态、提高切削齿的自锐性、改善切削齿交界面的结合强度等[2-3]。近年来,对仿生PDC齿的研究逐渐增多,西安科技大学孙荣军[4]以鲨鱼牙齿为仿生原型,设计出一种表面呈锯齿形的仿生PDC齿;吉林大学刘婧[5]以扇贝为仿生原型设计出一种表面呈波纹形、结合面处为条柱状的仿生PDC齿;西南石油大学刘永升[6]以穿山甲为仿生原型,设计出一种梯形仿生PDC齿,该齿具有分层剥落的特点;西南石油大学李琴[7]通过研究切削齿与岩石的作用机理,设计出一种适用于硬地层条件的仿生PDC齿;史密斯(Smith)钻头公司研制出一种脊形PDC齿,这种屋脊形结构能提高PDC钻头的抗冲击性能、瞬时钻进效率,降低切削载荷;贝克休斯公司研发出一种加强型PDC齿,引入第2个倒角,降低了切削刃上的应力梯度,能有效防止崩齿。常规孕镶金刚石钻头破岩时主要依靠钻头底唇面上许多小的硬质点(金刚石)对岩石进行磨划破坏,出露的硬质点被不断磨损和消耗,新的硬质点又继续出露进行工作,尽管其使用寿命有所提高,但钻进速度较低[8]。

上述钻头的切削结构是固定的,为了使钻头适应不同岩性的地层,一些学者对钻头的变切削结构进行了研究。近年来,出现了一种新的自调节牙齿吃入深度控制技术,可以解决钻井振动和PDC钻头钻长井段性能受限的问题。该技术原理较简单:在钻井状态不稳定时,通过阻止切削深度的快速变化来减轻振动;当钻井状态平稳时,逐渐增加切削深度来提高机械钻速,这主要通过缩短和延长冲程来完成。缩短冲程时,在几秒内通过抑制伸缩机构的高速向内运动来缓冲外界作用力,从而调整金刚石伸缩元件的伸出长度,当金刚石伸缩元件不受外部载荷时,伸缩机构激活延长冲程,在短时间内内完成伸出动作[9]。Huaigang Hu等[10]研发了一种可伸缩的自调整双直径钻头,当钻进上部较软地层时,该钻头内部伸缩机构变形小,导向钻头突出,使钻速最大化;在钻进中硬地层时接触应力大,使钻头内部伸缩机构压缩,导向钻头缩回,缓冲由岩性变化带来的冲击,并逐渐抵消黏滑振动,以免钻头失效,但是该自适应切削深度功能仅在夹层或砾石等复杂地层中起作用,不能用在其他正常的稳态钻井条件下。由于自调整双直径钻头可以在增加钻速的同时控制整个钻头的切割深度,因此它可以减轻由切削深度快速变化引起的黏滑振动。

为了使钻头智能化,有必要在钻头上安装一种可自动识别岩性的智能传感器,该智能传感器基于BP神经网络,可精确识别当前岩性。2014年Xue Yongchao等[11]利用遗传算法与神经网络对多种测井资料进行处理,实现了裂缝识别;2015年单敬福[12]应用BP神经网络进行岩性自动识别;2016年M Korjani等[13]利用油田测井数据建立了深度学习神经网络模型,凸显了深度学习在油藏大数据分析上的能力;2017年Reda Abdel Azim和Tariq Shehab[14]通过BP神经网络系统开展了油藏裂缝密度评价研究工作。最近几年,利用改进后的神经网络算法对储层参数进行预测取得了进展[15-19],2018年Luo Han等[20]用BP神经网络预测了陆相页岩油藏岩性,准确率达80%以上。

目前对仿生PDC齿的研究大多局限于单维度结构仿生,没有从多个维度进行仿生;当前钻头变切削结构的性能会因钻井条件的变化而受到约束;现有钻头不具备对当前岩性进行智能实时识别的能力。为此,通过现代仿生学理论、对钻头结构改进以及BP神经网络模型,设计了一种新型可伸缩式仿生智能钻头来解决石油钻井过程中存在的问题。

1 仿生智能钻头模型的建立

1.1 仿生PDC齿耦元设计

1.1.1 聚晶金刚石切削刃面耦元设计

穿山甲身体狭长,全身具有鳞片,能在泥土中挖深2~4 m、直径20~30 cm的洞,具有高超的掘土本领,经研究这与穿山甲体表的鳞片密切相关。穿山甲全身的鳞甲如瓦状,与体轴平行,在纵向交错排列,这种特殊的排列方式减小了单个鳞片切土时所受到的作用力。根据穿山甲鳞片独特的排列方式,设计出一种仿生“阶梯形”结构。

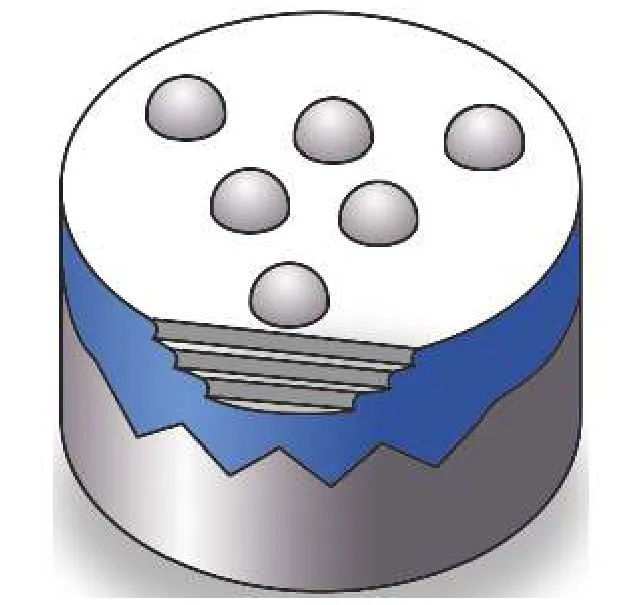

破岩时通过提高钻压和转速来提升破岩速度,研究表明钻压对钻头寿命的影响远超过转速,因此可以通过提高转速、适当降低钻压的方法来延长钻头使用寿命,这就要求切削齿具有较强的水平切削能力以及缓解纵向压力的作用。土壤动物蝼蛄具有高效的掘土本领,很大程度上依赖于它的前爪趾,可以研究其结构特点并运用于仿生PDC齿的结构设计。刘永升[6]对蝼蛄爪趾的特征进行曲线拟合,并采用Gauss 4次拟合方法最终拟合出蝼蛄爪趾的上下轮廓曲线,将这种轮廓曲线简记为“仿生弧形”曲线并应用于仿生“阶梯形”结构,形成一种仿生“弧形阶梯齿”结构(图1),布置在聚晶金刚石切削刃面。该仿生弧形阶梯齿结构具有减少岩屑在切削刃面的堆积和黏附、提升破岩速度、减小切削齿在水平和竖直方向受力、提高水平方向剪切强度的作用[8]。

图1 仿生“弧形阶梯齿”结构Fig. 1 Structure of bionic “arc ladder cutter”

1.1.2 聚晶金刚石-硬质合金交接面耦元设计

海洋生物鲨鱼是一种大型食肉鱼类,它的牙齿极其锋利。鲨鱼牙齿在大的轮廓上呈锯齿状,在牙齿轮廓的边上也排布了许多细小的锯齿结构。孙荣军[21]以鲨鱼牙齿为仿生原型,设计出一种聚晶金刚石上表面呈锯齿形的仿生PDC齿,将上述锯齿形结构应用于聚晶金刚石与硬质合金的交接面处,如图2所示。该锯齿形交接面结构镶嵌式的结合方式增加了两者的接触面积,提高了两者间的结合强度;当聚晶金刚石上表面非光滑层磨损后,这种锯齿形结构可以继续产生非光滑形态,使切削齿保持高效钻进和较长的使用寿命[22]。

图2 锯齿形交接面结构Fig. 2 Structure of sawtooth-shaped contact surface

1.1.3 聚晶金刚石表面非光滑形态耦元设计

扇贝栖息在海边,其外壳经常被海砂磨损和海水冲蚀,具有优良的耐磨防损功能,经研究这与其体表的棱纹形结构有关。根据扇贝体表的棱纹形结构特征,提出一种凸包形球形仿生非光滑结构[23],如图3所示,将其布置在聚晶金刚石上表面。该球形仿生体能够减少岩屑对聚晶金刚石面的磨损,对岩屑有撬离、断屑、碎屑的作用,让岩屑难以附着成形,有效防止钻头泥包的形成[8]。

图3 凸包形单元体的球形结构Fig. 3 Spherical structure of convex unit

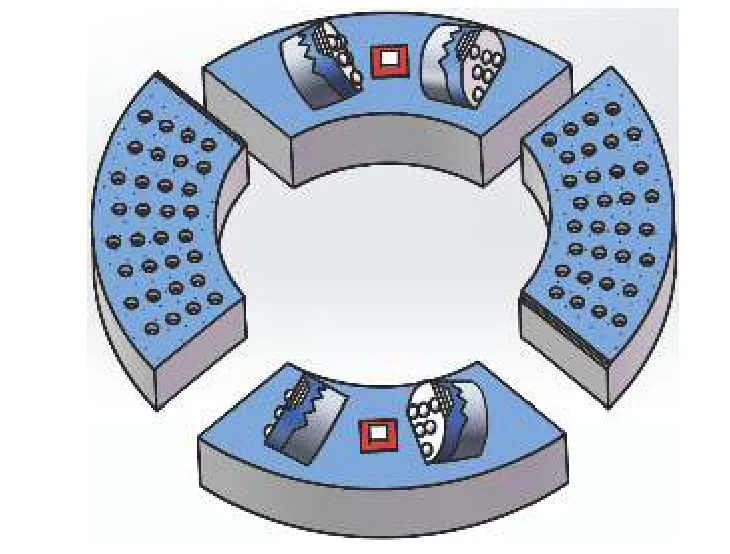

结合以上仿生结构设计,设计出一种新型仿生PDC齿,如图4所示。

图4 新型仿生PDC齿Fig. 4 Novel bionic PDC cutter

1.2 仿生智能钻头底唇面设计

1.2.1 钻头底唇面仿生单元体结构设计

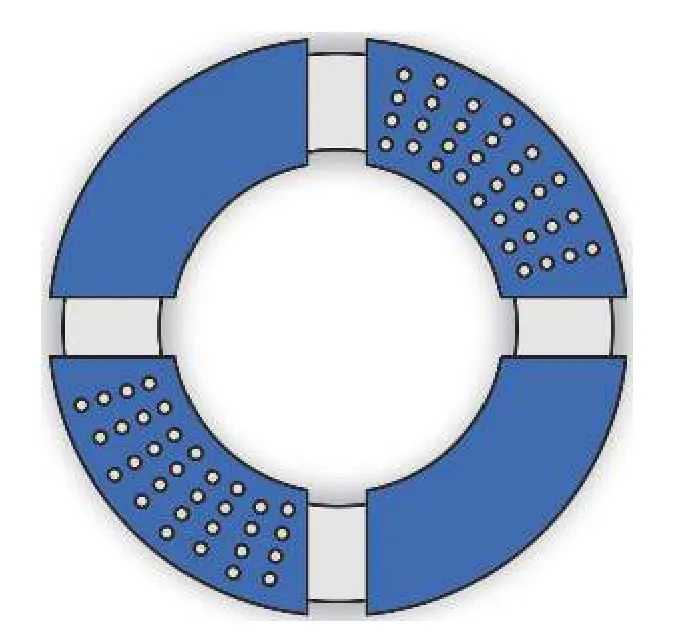

为了避免孕镶金刚石钻头底唇面形状被磨平后其钻进效率下降的问题出现,一方面,以土壤动物蜣螂胸节背板的凹坑形非光滑表面作为仿生原型来设计孕镶金刚石钻头底唇面非光滑形态,凹坑形表面减小了接触区域的面积,凹坑中还保留了一定量空气,不仅减小了界面大气负压,还改变了其表面磨粒的运动方式,使其体表的减磨作用得到加强[24]。根据前人研究,仿生单元体直径2 mm[25]时为最佳,钻头底唇面非光滑度为12.5%、仿生单元体采用均匀排布方式[26]时钻进效率最高,按照上述经验,将凹坑形仿生单元体排布在孕镶金刚石钻头底唇面,如图5所示。另一方面,在凹坑形仿生单元体内注入一种磨损率高于钻头胎体的材料,在钻进过程中先被磨损,使这种凹坑形仿生单元体非光滑表面一直存在(自再生功能),来延长钻头的高效钻进时长和使用寿命。钻头的胎体及底唇面,仿生智能钻头底唇面总体设计如图7所示。

图5 钻头底唇面仿生单元体排布图Fig. 5 Layout of bionic unit at the bottom lip surface of bit

图7 仿生智能钻头底唇面总体设计Fig. 7 Overall design of non-smooth coupling element at the bottom lip surface of bionic intelligent bit

2 仿生智能钻头岩性识别功能

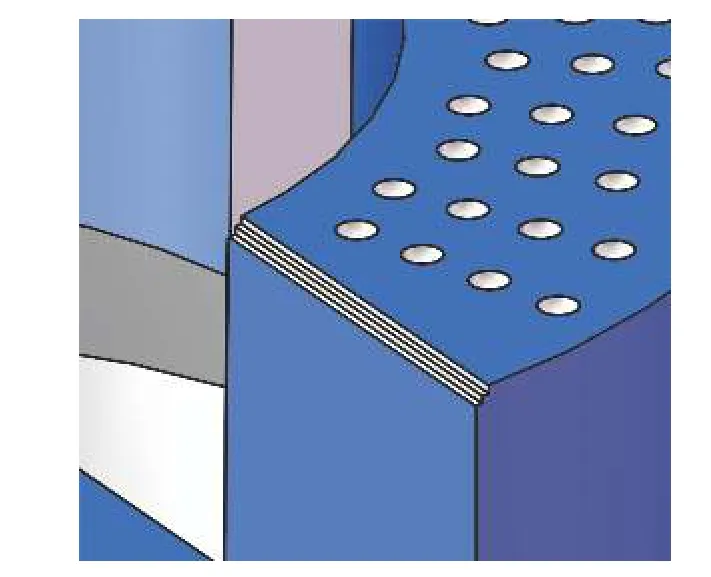

1.2.2 钻头底唇面棱边梯形结构设计

为了改善孕镶金刚石钻头钻进效率低的问题,将其底唇面齿刃结构设计为仿生阶梯形结构,充分发挥孕镶金刚石钻头底唇面齿刃的切削能力,如图6所示。

图6 钻头底唇面棱边仿生梯形结构Fig. 6 Bionic ladder structure on the edge of the bottom lip surface of bit

1.2.3 钻头底唇面总体设计

将上述仿生PDC齿排布在仿生孕镶金刚石钻头底唇面,布齿时为了达到快速破岩效果,将仿生PDC齿前倾角布为20°[27]。为了准确研究孕镶金刚石钻头的破岩过程,在三维软件Solidworks中建立半径为0.1 mm的圆球形磨粒模型,将其随机装配在

为了对当前岩性进行实时精确识别,在仿生智能钻头底唇面安全位置,安装了两块智能传感器,如图8所示,在智能传感器芯片里存有BP神经网络控制程序。该智能传感器会对当前岩性进行精确识别,从而对钻头的切削结构做出对应调整,以便对不同岩性的岩石进行针对性破坏,来提高破岩速度并延长钻头使用寿命。

图8 智能传感器安装位置Fig. 8 Installation position of intelligent sensor

2.1 BP神经网络原理

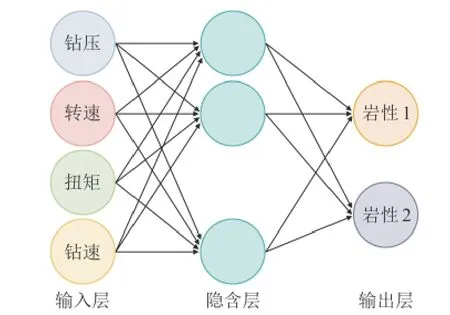

在各种不同类型的神经网络中,前馈式反向传播神经网络(简称BP神经网络)应用最广泛,它由输入层、隐含层和输出层构成。

BP神经网络的基本单元是神经元,每一层的每一个神经元只与相邻层的所有神经元相连接,而同层的神经元则互不连接。隐含层的每个神经元对上一层的所有神经元输出进行线性求和,经过激活函数输出到下一层的每个神经元,作为下一层的输入。随着BP神经网络不断进行正向传播和反向传播,网络权重也不断进行调整,最终达到较优的预测效果[28]。

2.2 BP神经网络岩性识别模型

岩性识别主要通过建立测井参数与岩石类型之间的映射关系,并利用该映射去识别未取样井段的岩石类型[28]。根据录井参数,如钻压、转速、扭矩及机械钻速,结合BP神经网络原理,建立BP神经网络岩性识别模型,如图9所示。

图9 基于BP神经网络的岩性识别模型Fig. 9 Lithology identification model based on neural network

神经网络学习过程[29]:在BP神经网络对某一事件分类之前,必须对其进行训练。训练过程包含了信号从输入层—隐含层—输出层的正向传播,也包含了误差从输出层—隐含层—输入层的反向传播。目的是向初始化后的BP神经网络提供学习样本。

2.3 学习样本的选取

将从钻井现场获得的36个岩石样本分为两组,第1组26个用于网络训练,即系统建模;第2组各5个分别作为验证集和测试集。神经网络经过训练后,权值和阈值固定,用预测样本在软件MATLAB神经网络工具箱验证。部分岩石样本数据见表1。

表1 部分岩石样本数据Table 1 Data of some rock samples

2.4 神经网络输出结果分析

图10为针对训练集、验证集、测试集以及3种数据合并后的混淆矩阵,小方框中的数字代表各数据集的样本数,百分比代表各样本数在此数据集中的占比。绿色方块中的数值为正确响应值,红色方块中的值为错误响应值,浅灰色方块中的数值为对应样本属性预测的准确率,蓝色方块中的值为整体响应的准确率。从图10可以看出:正确响应值很高,错误响应值很低,整体响应的准确率很高,因此该神经网络模型对岩性识别的准确度非常高,是值得信任的模型。

图10 混淆矩阵图Fig. 10 Confusion matrix

3 仿生智能钻头的工作原理

当智能传感器识别到岩层为中软硬度岩层时,仿生智能钻头会通过轴向伸缩机构来调整仿生PDC齿所在钻头胎体的高度,使仿生PDC齿与含有凸凹仿生单元体的底唇面处于同一高度,两者同时对岩石进行破碎,如图11 (a)。此时,仿生PDC齿、棱边梯形结构共同弥补了孕镶金刚石钻头钻进效率低的问题;钻头底唇面的自再生仿生单元体、棱边梯形结构共同弥补了PDC齿因过度磨损而失去快速钻进功能的缺陷。

当智能传感器识别到岩层为高硬度岩层时,为了避免仿生孕镶金刚石钻头出现打滑现象,仿生智能钻头会通过轴向伸缩机构来调整仿生PDC齿所在钻头胎体高度,使仿生PDC齿的高度低于含有凸凹仿生单元体底唇面的高度,形成“PDC主导型”切削结构,如图11 (b)。此时,仿生PDC齿先对岩石进行切削,形成“沟槽形”齿坑,待仿生PDC齿沿纵向钻进一定深度后,含有凸凹仿生单元体的底唇面再继续对“沟槽形”齿坑进行刻划磨蚀,加快岩石破碎。另外,仿生PDC齿、钻头底唇面凸凹仿生单元体均具有解决钻头泥包的功能[30]。

图11 仿生智能钻头工作原理Fig. 11 Working principle of bionic intelligent bit

4 破岩仿真对比

4.1 建立切削模型

在三维软件Solidworks中建立常规钻头与仿生智能钻头的三维模型,再建立由砂岩和花岗岩共同组成的复合岩石模型,其中砂岩厚5 mm,花岗岩厚35 mm,将两种钻头分别与复合岩石进行装配组成切削模型,导入有限元分析软件ABAQUS进行显式动力学仿真,切削模型如图12所示。

图12 仿真切削模型对比Fig. 12 Comparison between simulated cutting models

4.2 模型的求解

4.2.1 材料参数

材料参数见表2。

表2 刀具和岩石材料参数Table 2 Material parameter of cutter and rock

4.2.2 定义单元

定义钻头为四面体单元,岩石为六面体单元,单元 类型均为 C3D8R。

4.2.3 有限元网格划分

将钻头与岩石上表面接触区域进行网格细化,其他部位均采用默认网格大小,常规钻头网格总数为 277 761,仿生智能钻头网格总数为 215 642。

4.2.4 载荷约束和求解时间设置

将钻头耦合到钻头轴线某个参考点上[31],在参考点上施加竖直向下的钻速2 mm/s,转速6.28 r/s;岩石上表面为自由面,其余面均为固定约束;仿真时间为5 s。

4.3 仿真结果分析

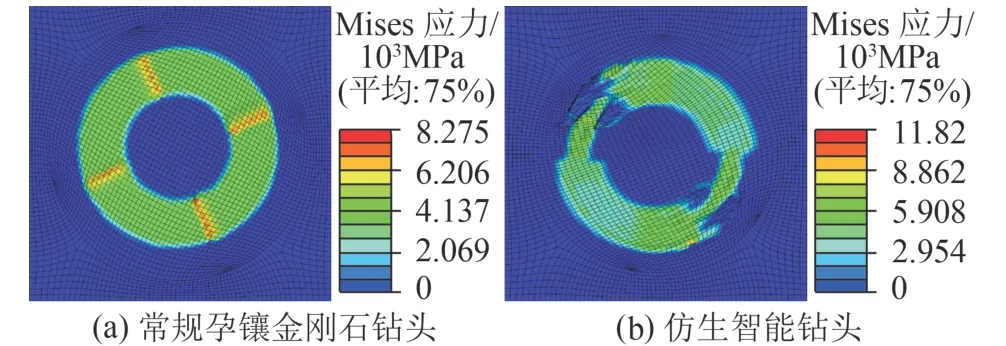

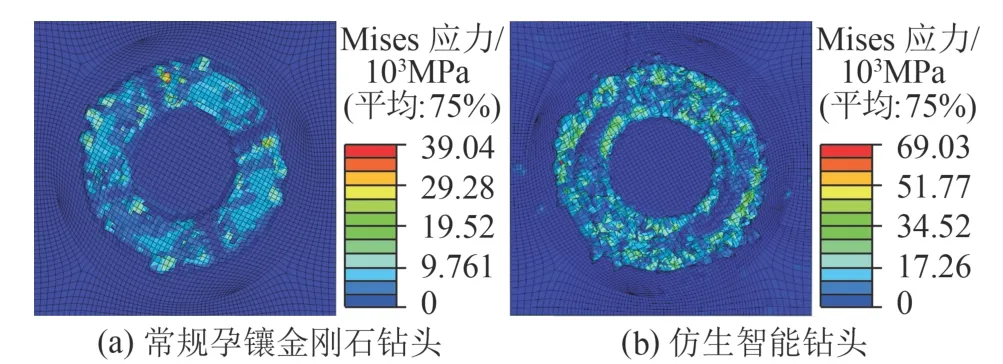

4.3.1 砂岩表面应力云图分析

在智能传感器识别到砂岩(软岩)岩性时,仿生智能钻头会将切削结构调整为“共同作用型”切削结构。岩石破碎图是破岩效果的最佳体现,图13、图14为常规孕镶金刚石钻头与仿生智能钻头“共同作用型”切削结构破碎砂岩后砂岩表面的应力云图(图13 (a)、图14 (a)为常规孕镶金刚石钻头破碎砂岩后砂岩表面的应力云图,图13 (b)、图14 (b)为仿生智能钻头“共同作用型”切削结构破碎砂岩后砂岩表面的应力云图)。

图13t=0.375 s砂岩表面应力云图Fig. 13 Contour of the stress on the surface of sandstone at t=0.375 s

图14t=1.125 s砂岩表面应力云图Fig. 14 Contour of the stress on the surface of sandstone at t=1.125 s

从图13、图14中可以看出:

(1)“共同作用型”切削结构作用于岩石表面的应力远超过常规钻头,使岩石更易达到破碎极限,提高了钻头钻速。

(2)在t=0.375 s时,“共同作用型”切削结构作用的岩石部分区域已发生变形破碎,而常规钻头作用的岩石区域并没有出现这种现象,即这些岩石存在损伤但没有发生失效变形。

(3)在钻头底唇面切削刃与岩石接触的部位,岩石表面出现较大的撕裂变形,且仿生智能钻头切削刃的撕裂效果更明显,充分体现了棱边仿生梯形结构的优越性。

(4)在t=1.125 s时,“共同作用型”切削结构作用的岩石大部分区域已发生变形破碎,而常规钻头作用的岩石只有少部分区域变形破碎,充分体现了仿生智能钻头底唇面仿生单元体及仿生PDC齿在破岩过程中的优越性。

4.3.2 花岗岩表面应力云图分析

在智能传感器识别到花岗岩(硬岩)岩性时,仿生智能钻头会将切削结构调整为“PDC主导型”切削结构。图15、图16为常规孕镶金刚石钻头与仿生智能钻头“PDC主导型”切削结构破碎花岗岩后花岗岩表面的应力云图,(图15 (a)、图16 (a)为常规孕镶金刚石钻头破碎花岗岩后花岗岩表面的应力云图,图15 (b)、图16 (b)为仿生智能钻头“PDC主导型”切削结构破碎花岗岩后花岗岩表面的应力云图。

图15t=0.375 s花岗岩表面应力云图Fig. 15 Contour of the stress on the surface of granite at t=0.375 s

图16t=1.125 s花岗岩表面应力云图Fig. 16 Contour of the stress on the surface of granite at t=1.125 s

从图15、图16可以看出:

(1)“PDC主导型”切削结构作用于岩石表面的应力远超过常规钻头,使岩石更易达到破碎极限,提高了钻头钻速。

(2)从齿坑形貌特征看,“PDC主导型”切削结构破碎的齿坑中间有环形沟槽,这是因为仿生PDC齿先对岩石进行破碎,形成“沟槽形”齿坑,待仿生PDC齿沿纵向钻进一定深度后,含有凸凹仿生单元体的底唇面再继续对“沟槽形”齿坑进行刻划磨蚀。“沟槽形”齿坑的存在加快了仿生孕镶金刚石钻头底唇面在径向和纵向的破岩速度,钻头更易钻进。这种组合式的破岩方式相较于常规孕镶金刚石钻头的破岩方式,在破岩速度方面有较大提升。

(3)在t=1.125 s时,“PDC主导型”切削结构作用的岩石齿坑在径向和纵向都有较大的破碎变形,而常规钻头作用的岩石齿坑只发生了少量破碎变形,充分体现了这种组合式破岩方式的优越性。

通过比较以上3种切削结构的破岩效果,认为 “PDC主导型”切削结构破岩效果最好,“共同作用型”切削结构破岩效果次之,常规钻头破岩效果最差。

5 结论

(1)仿生智能钻头可精确识别当前岩性并对岩石进行针对性破碎,提高破岩效率和钻头使用寿命。

(2)仿生智能钻头独特的结构设计,在岩性识别、破岩效率、防钻头泥包、使用寿命等方面较常规钻头有较大提升。

(3)应全面考虑钻头在井下的实际工作状况,对仿生智能钻头轴向伸缩机构进行合理设计。