铁路工务线路维修方案智能决策系统的设计与实现

2022-01-04王东妍任京楠

沈 鹍,王东妍,樊 涛,徐 鹏,任京楠

(1. 中国铁道科学研究院集团有限公司 电子计算技术研究所,北京 100081;2. 北京交通大学 交通运输学院,北京 100044)

截至2020年底,全国铁路运营里程达到14.6万km,其中,高速铁路(简称:高铁)运营里程达3.79万km,并将长期保持高速增长[1]。随着铁路运营里程的增加,建设规模增长、设备老龄化、人员成本增加等问题逐渐凸显,铁路工务线路的养护维修成本也随之增长。由于近年来铁路工务线路各种动轨检车、搭载式检测、轨检小车、电子道尺等动静态检测检查设备的运用,线路检测检查数据快速增长,这凸显出海量检测检查数据的处理和分析能力不足的问题。

目前,我国铁路推广的工务安全生产管理信息系统实现了检测检查数据的统一接入,但需人工进行二次复核分析入库,导致对数据的深层挖掘和应用不足[2],使设备的状态无法准确掌控,以致编排的维修计划不够合理。此外,铁路工务部门目前尚未达到“标准化、规范化、集成化”的管理要求[3],亟须加快工务运营维护管理组织的优化升级,因而研发高效精准的铁路工务线路维修方案智能决策系统显得十分迫切。

1 研究背景

陶竑宇[4]针对我国铁路轨道管理信息系统功能单一、各子系统间缺乏数据交互等问题,研究了轨道单元质量均衡管理信息系统的构建方法。何洋等人[5]针对复杂苛刻的工务养护条件,探索了管理单元划分的基本原则和方法。徐贵红等人[6]建立铁路工务安全生产管理分析系统,实现了围绕设备状态的t铁路工务生产组织管理闭环系统。贾慧青[7]针对铁路工务安全生产管理系统中工务维修与管理的现状进行了探究。孙雷等人[8]等针对铁路工务养护问题,设计铁路工务维修辅助平台。方文斌等人[9]基于铁路的成本问题,分析了时间驱动作业成本法在铁路维修部门的具体应用。

本文在上述研究的基础上,根据铁路工务线路维修的修程修制,设计并实现了面向铁路工务线路维修方案的智能决策系统(简称:智能决策系统),建立铁路工务线路设备单元量化分析体系,为铁路工务线路养护维修方案的制订提供更科学的支持,保障精准计划维修开展,减少人工分析及计划编制,提高管理效能。

2 系统设计

2.1 系统目标

铁路工务线路设备作为保障铁路运输安全的关键设备,具有结构复杂、技术性强等特点。为确保铁路的安全运营,铁路工务线路需加强设备检测检查数据单元的量化分析,推进维修组织优化升级,制订合适的养护维修计划。智能决策系统的目的是实现维修方案的自动编制,包括制订设备状态评价规则和编制单元维修方案。

(1)制订设备状态评价规则。智能决策系统按照单元划分原则,将铁路工务线路设备划分为若干单元,对动轨检车大值、车载重复晃车、添乘重复晃车等动态检测结果进行单元量化分析。此外,智能决策系统还能制订分析规则,将点状病害纳入周状态修。

(2)编制单元维修方案。智能决策系统建立月度设备检测检查数据与病害类型、作业项目、作业机具、天窗类型、人员工时等的对应关系。智能决策系统能够智能化推送最差的设备单元,并以最差设备单元优先维修为准则,自动测算最差设备单元修后运行质量达到优良的工作量,辅助车间/站段人员编制月度单元维修方案。

2.2 系统架构

智能决策系统的架构如图1所示,由感知层、传输层、数据资源层、数据平台层和应用层组成。

图1 智能决策系统架构

(1)感知层按检测类型可分为移动检测、固定监测和日常检查;按监测方式可分为动轨检车、搭载式检测、定点监测、专业检查和常规检查。检测监测是实现铁路线路全面感知、实时诊断、智能分析的重要手段[10],主要获取铁路工务线路设备服役状态下的几何尺寸数据、结构化病害数据、图像等非结构化数据。

(2)传输层是连接感知层、数据资源层和数据平台层的纽带,其功能是将感知层获取的数据信息通过互联网、专用通信网和无线传感网等及时安全地传输至数据资源层和数据平台层,为数据的汇集共享和治理提供支撑。

(3)数据资源层主要对结构化数据、图像数据、时序数据等进行管理。这些数据来自设备资产、各类检测检查、维修历史记录等,并通过传输层进行汇集、存储及治理。

(4)数据平台层具备数据共享、数据挖掘分析等功能,将数据资源层的多源数据通过统计和分析,为铁路工务线路维修方案智能决策提供支持。数据平台层依托检测检查数据,建立数据挖掘、深度学习等算法库,对检测检查数据进行对比分析、趋势分析、量化分析,得到缺陷诊断、缺陷报警、单元分析等客观准确的分析结果,为铁路工务线路维修方案的智能决策提供科学的数据支撑。

(5)应用层包括单元量化分析、方案筛选、计划编制、状态评价等。应用层以提升铁路工务线路维修效率效益为目的,充分运用检测检查数据,将检测检查数据与单元设备状态、单元设备维护和单元设备管理充分关联,进行单元量化分析,将扣分排序靠前的设备单元优先纳入次月计划修。

智能决策系统能够推进铁路工务线路设备的全生命周期管理,发挥缺陷诊断、单元分析;指导精准维修;提高服务质量的作用。

3 系统实现

依托我国铁路推广的铁路工务安全生产管理信息系统,智能决策系统完善了铁路工务线路维修方案传统的业务逻辑,实现检测—分析—计划—作业—验收的闭环管理。铁路工务线路维修方案的生产闭环管理如图2所示。

图2 铁路工务线路维修生产闭环管理

智能决策系统使铁路工务线路维修方案实现了5个“自动”:自动评定设备,明确养修重点;自动测算工时,合理安排计划;自动维修设计,精细界定任务;自动生成计划,精益编制流程;自动评价效果,同步追踪质量。

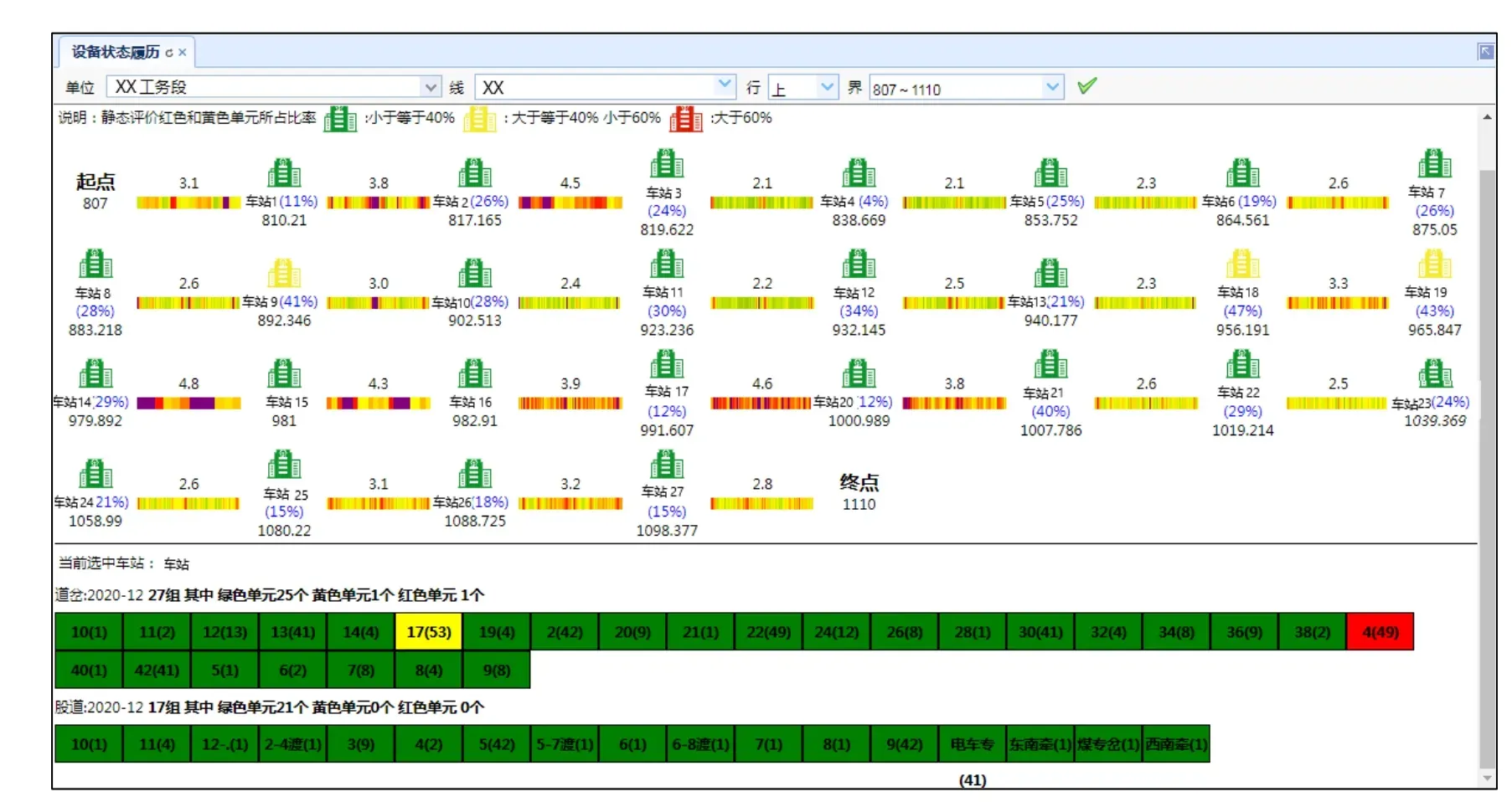

3.1 自动评定设备

在铁路工务线路设备精细检查的基础上,车间在每月18日通过智能决策系统自动抓取动静态检测检查数据,对设备单元进行量化分析,形成设备单元的综合评分。智能决策系统能够对区间直线单元、区间曲线单元、道岔单元和股道单元的扣分情况,按照从高到低的顺序进行排序,并显示扣分项目和扣分分值,直观准确地反映设备的状态。智能决策系统对设备单元量化分析结果如图3所示。

图3 设备单元量化分析结果

车间依据自动评定排序,对比月度设备质量分析报告建议养修地点,将扣分排名靠前的设备单元纳入次月计划修建议。通过固化状态修计划来源,智能决策系统能够明确养修重点,减少人工分析工作量,降低人为因素对计划的干预,提高设备质量分析的科学性和客观性。

3.2 自动测算工时

智能决策系统将采集的工作量与单项作业工时定额相关联,自动核算每个设备单元的综合维修计划工时。车间根据次月天窗、培训、人员等因素,在每月18日之前预估各工区的生产能力,并以总作业能力的70%作为计划维修可用工时,按上行、下行、单线、站区等划分规则,将相应的作业能力录入智能决策系统。智能决策系统生产组织月度天窗作业能力估算结果如图4所示。

图4 生产组织月度作业能力估算

智能决策系统按照计划修和临时修用工比例为7:3的标准,结合线、桥、安等专业科室定期联合组织的计划对接会,生成最终计划维修任务。在选择计划维修单元时,智能决策系统通过自动累加计划消耗工时,从天窗类型与车间作业能力两方面进行对比,实现对计划安排饱和度的评价,辅助车间合理安排维修计划和任务。

3.3 自动维修设计

当设备检查组在正线道岔进行检查时,使用平板电脑来辅助现场数据采集。当检查数据导入系统后,智能决策系统通过录入病害与作业项目、作业项目与机具材料、工作量与工时定额等维修作业的逻辑关联,自动整合并生成了对设备单元整治项目、计划工时和机具材料需求的任务界定,实现数据采集与维修设计的融合,减少了重复检查的环节。

3.4 自动生成计划

在对维修计划分批至周的过程中,车间严格执行段“1-2-3-4”工作要求:1天处理点状病害、2天组织联合作业、3天安排生产任务、维修工区每周处理点状病害不少于4处。基于智能决策系统,车间统筹考虑设备单元病害严重程度、天窗需求、作业干扰、整治流程等因素,只选择计划维修整治单元和单元详情病害,即可录入生产计划模块,自动生成月、周计划。

智能决策系统精简了传统系统的重复列入、查找、捆绑病害等工作量较大的环节,减少车间计划编制及状态修录入的工作量,以设备单元病害清单形式分批列入日计划,精准生成日作业方案。此外,智能决策系统根据工区回单,自动追踪任务执行进度,并更新剩余工作量,为车间管控工区执行维修设计提供支撑。

3.5 自动评价效果

智能决策系统能够在设备检查时同步对上一个周期完成的状态修设备单元的作业质量进行追踪,通过对比整治前后两个周期设备单元评分的变化情况,实现对状态修作业效果的自动评价及设备变化趋势的分析。

4 关键技术

4.1 设备质量缺陷判识与状态评估技术

设备质量缺陷判识与状态评估技术利用铁路工务线路的检测检查数据,分别对线路设备单元缺陷进行判识,评价设备质量状态,并开展铁路工务线路设备单元量化分析。同时,该技术能够辅助专业分析人员判断设备的状态及缺陷,筛选重点病害地段,以更科学合理地编制维修生产计划。

4.2 作业效果评价与质量追踪技术

铁路工务线路设备在维修后的评价,是确定当次维修有效性的重要指标。作业效果评价与质量追踪技术对铁路工务线路设备维修前后的检测检查数据进行对比分析,获得设备的维修效果评价及状态变化趋势。通过设备病害生产闭环管理,该技术可展示以设备为核心的质量变化过程,以支撑设备的全生命周期管理。

5 应用效果

5.1 计划更精准

科学固化状态修计划来源,提高了计划的严谨性。铁路工务线路设备单元按照“先严重、后一般”的原则纳入状态修计划,以基础整治保动态均衡,轨检车月度平均轨道质量指数(TQI,Track Quality Index)同比下降。智能决策系统能够使月度维修计划安排更合理,实现以定额指导生产,提高月计划的完成率。

5.2 管理更高效

智能决策系统通过自动分析,能够减少设备评定、计划确定与编制、维修设计、劳效管理等方面的人工工作量,释放管理效能。此外,该系统还能使管理人员将更多的精力用于指导现场生产,提升作业有效率,提高生产任务验收优良率。

5.3 掌控更精细

智能决策系统通过智能整合,使铁路工务线路设备的掌控度得到了进一步提升。对设备检查进度、管内薄弱设备、超期服役轨件、伤损轨件、备用料地点、待回收旧料地点等信息做到了快捷、精准、精细的掌握。

6 结束语

本文设计了铁路工务线路维修方案智能决策系统,实现了检测、分析、计划、作业、验收的闭环管理,自动编制生产计划,增强数据分析的有效程度,提高维修计划科学性与兑现率、提升作业效率、优化人财物资源运用等目标。目前,智能决策系统已在多个铁路局集团公司的下属车间进行试点推行。未来,本文将从建立维修知识库、存储实际作业典型案例等角度对智能决策系统的普适性进行完善,以进行大范围推广。