智能盆式橡胶支座设计及性能研究

2022-01-01吴辉琴陈俊先李伟钊胡强刘显晖田岳松顾南荣

吴辉琴 陈俊先 李伟钊 胡强 刘显晖 田岳松 顾南荣

摘 要:目前桥梁橡胶支座的健康监控通常采用定时手工和目测检测方法。针对手工和目测方法存在操作不便、危险性较高、无法完全确定支座可靠性等问题,设计一种安全可靠且经济的智能盆式支座。智能盆式支座的设计方法:在普通盆式支座的基础上进行结构改造,并在内部布设传感器,连接应力-应变采集系统,组成可视化监测网络,实现支座整体受压变形和内部应力-应变数据实时采集及其可视化监控,从而保障桥梁结构安全。采用支座实体试验和有限元分析计算方法对同一盆式橡胶支座的受力进行对比分析和相互验证。结果表明,智能盆式支座的力学性能与普通盆式橡胶支座原型的力学性能基本相似,由此验证了橡胶支座智能化设计的可靠性,为该类支座产业化设计和推广应用提供理论和试验依据。

关键词:盆式橡胶支座;传感器;智能化;有限元分析;轴压试验

中图分类号:TB115.1;U443.361 DOI: 10.16375/j.cnki.cn45-1395/t.2022.01.003

0 引言

支座作为重要的连接构件,将桥梁上部结构的应力和变形可靠地传递给下部桥墩,并协调两者变形,保证桥梁结构安全[1]。橡胶支座是公路和铁路桥梁最常用的支座型式,支座分为两种型式:板式和盆式[2-4]。随着交通流量日益增大,桥梁支座出现了不同程度的损伤。而支座的健康状态数据多通过定时人工检测和目测获取,这对公路、铁路等室外作业的桥梁来说,很多病害不能及时发现和处理,支座服役存在安全隐患[5-8]。为此,研发具有自动反馈受力效应的智能橡胶支座极为重要。

目前国内外关于智能橡胶支座的研制和力学性能数据自动采集及可视化研究较少。一些学者和机构对支座受力过程中某一力学性能数据采集进行探索,如韩国釜山国立大学Chang等[9]基于光纤光栅技术开发了一款测量支座垂直位移和负载的传感器,但它对支座结构影响很大,无法确定数据的可靠性。韩国建国大学Ha等[10]在支座内放入压电材料,通过测试能量数据实现负载测量、车流量和支座受力监测,但无法深入分析支座内应力分布情况。Kim等[11]在板支座橡胶层预埋PVDF聚合物感测片,实时监测支座受力变化,评估桥梁结构动态特性,但只限于监测竖向压力,而且PVDF聚合物会影响支座的整体性。国内早期的智能测力支座主要是在支座内部设有油腔,利用油压的大小估计受力值[12-13],但受力值的测量波动较大,准确率较低。刘强[14]采用薄膜压力传感器采集盆式橡胶支座所受到的压力,将传感器放置在橡胶板与中间钢板的交界面,容易导致传感器损坏,不利于长期使用且成本较高。综上所述,目前国内外在支座中布设传感器的监测方法主要存在两个问题:1)布置传感器对支座结构改变较大,使得支座的力学结构性能及安全性受到了一定影响,长期服役过程中存在一定的安全隐患;2)智能支座的制作成本较高或技术实现难度较大。因此,目前市场上尚未出现成熟的智能支座产品。

本文基于智能支座的研究现状,针对橡胶支座健康监测问题,设计并制作一种安全、受力性能良好且经济的智能盆式支座,对其开展受力理论分析和试验研究,观测支座内部应力-应变分布规律,分析其竖向位移及主要部件的应变变化;通过实体受压试验,探究智能支座测力可行性,对比有限元模型分析结果,证实智能盆式支座采集数据的有 效性。

1 智能盆式支座研制

智能橡胶支座是在普通橡胶支座的基础上,增加了测量支座受力和变形的功能,实现对桥梁支座整体受力状态和支座内部工作状态的实时监测与安全性评估。

1.1 设计目标

通过普通盆式橡胶支座的内部构造改造(开槽粘贴传感元件),置入力学性能测试传感器,连接应力-应变采集系统,并组成可视化监测网络,实现支座受力性能数据的实时采集及其可视化监控,从而达到预警作用,保证桥梁结构安全。

1.2 智能支座设计

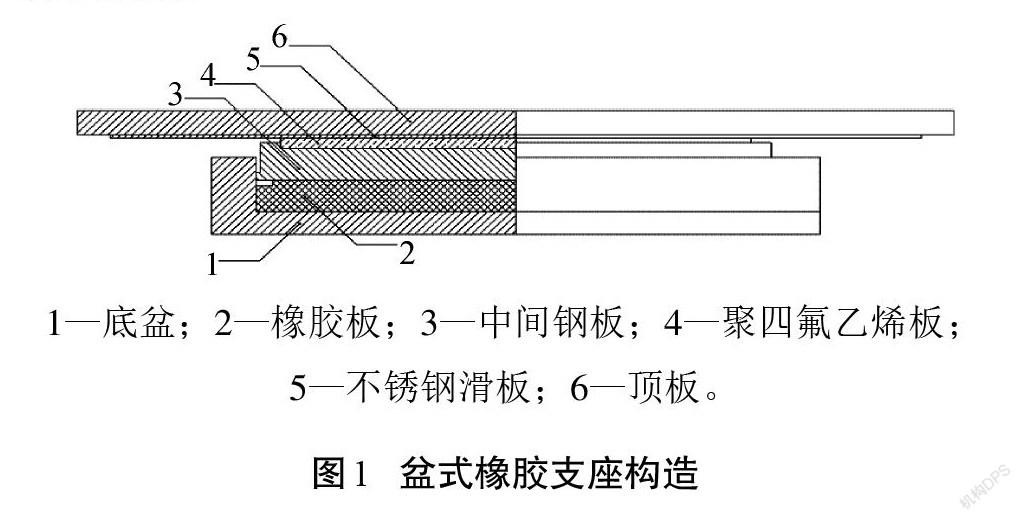

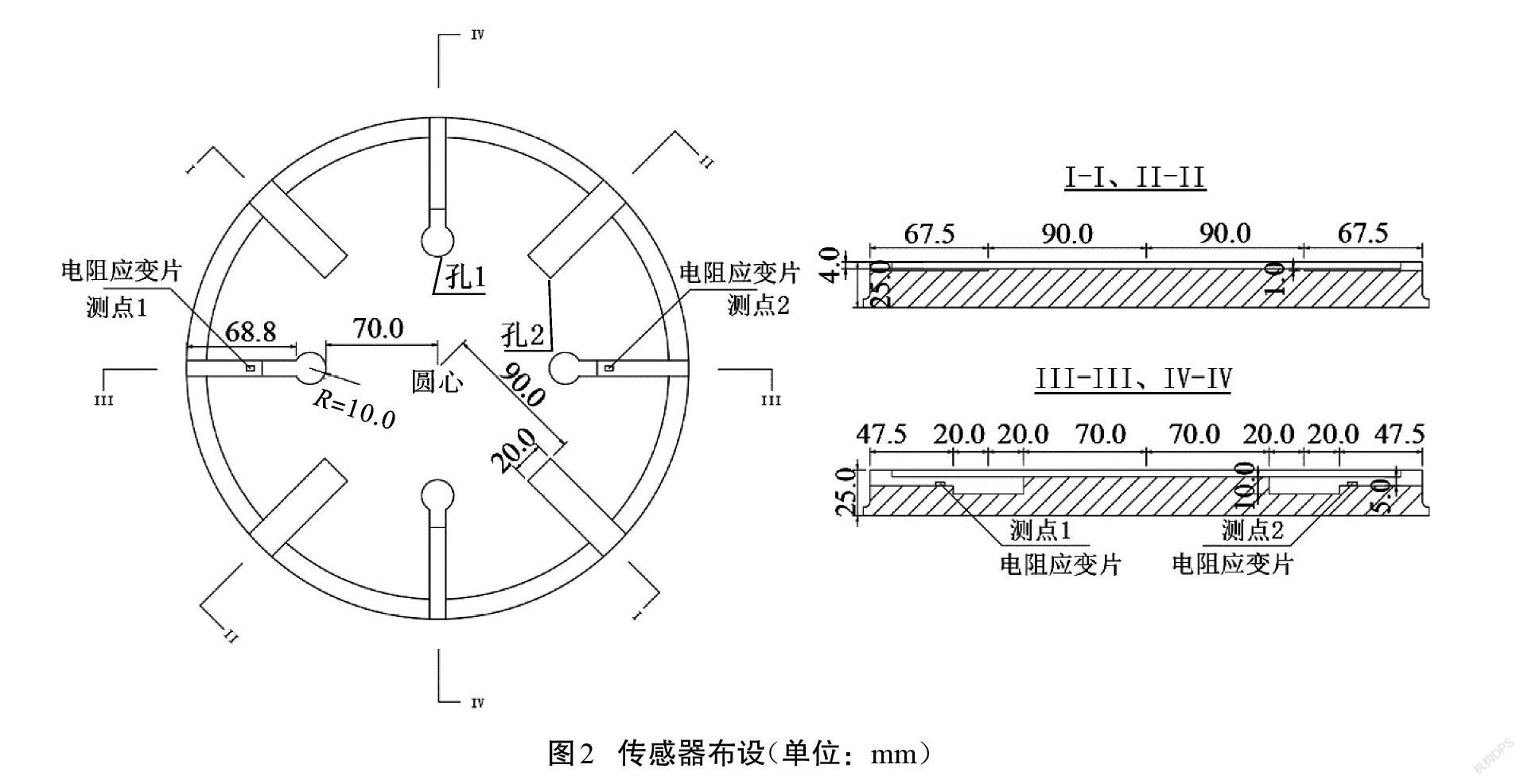

采用合作企业生产的GPZ(Ⅱ)-2-SX盆式橡胶支座为原型,其主体部分与《公路桥梁盆式支座》(JT/T 391—2019)[15]中双向活动支座相同,6层构造见图1。支座智能设计内容包括传感器选择、传感元件布设和保护、支座力学性能数据采集和传导、数据交换及展示。针对支座智能测试需求,选择光纤光栅、电阻应变片等多种传感元件分别进行试验,根据智能化数据的准确性、支座改造成本及后期产业化生产可行性等方面来优选传感器,将传感元件埋设在中间钢板层,钢板开槽和传感元件的布置见图2,孔1布置2个电阻应变片式传感器及2个电阻式压力传感器,孔2布置4个压电式薄膜压力传感器。

2 智能盆式支座的力学性能有限元分析

利用有限元方法对结构性能进行仿真分析具有很多优势。选择ABAQUS有限元软件,针对智能盆式支座的具体参数和受力情况建模,模拟分析支座在常规受压状况下的竖向位移及支座内部各部件的应力-应变分布规律,对比支座实体试验结果,证实智能支座的可靠性。

2.1 材料参数

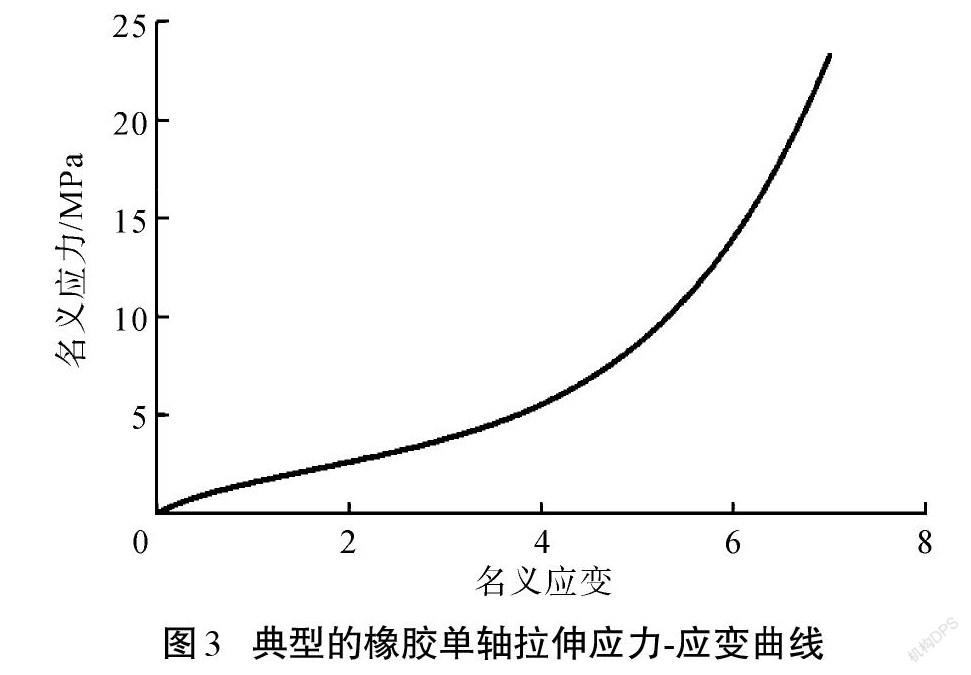

选取GPZ(Ⅱ)-2-SX双向活动盆式橡胶支座为智能支座原模型,其竖向设计承载力为2 000 kN,材料参数见表1。依据支座主体尺寸及材料参数建立ABAQUS有限元模型。橡胶属超弹性材料[16],其单轴拉伸应力-应变曲线见图3,采用橡胶多项式模型中的Mooney-Rivlin模型模拟橡胶力学性能[17-18]。

2.2 网格划分

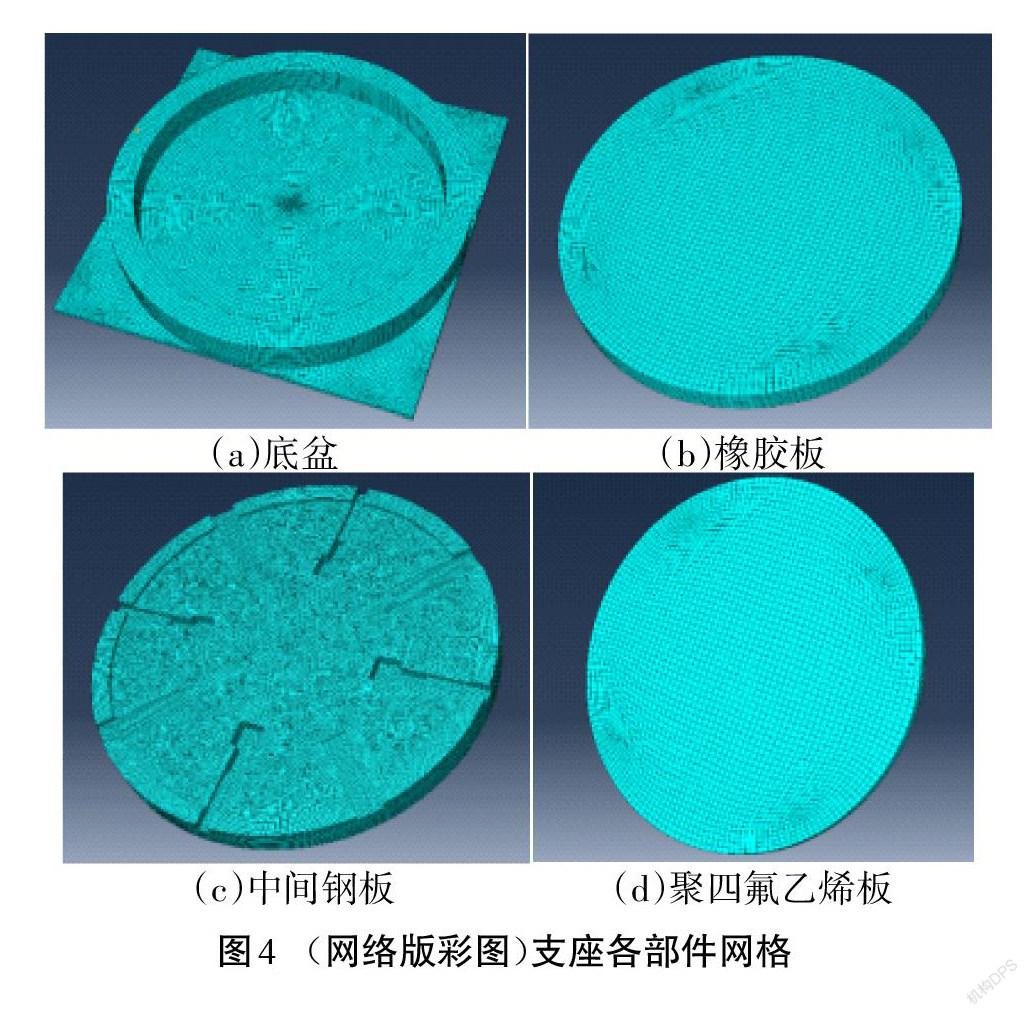

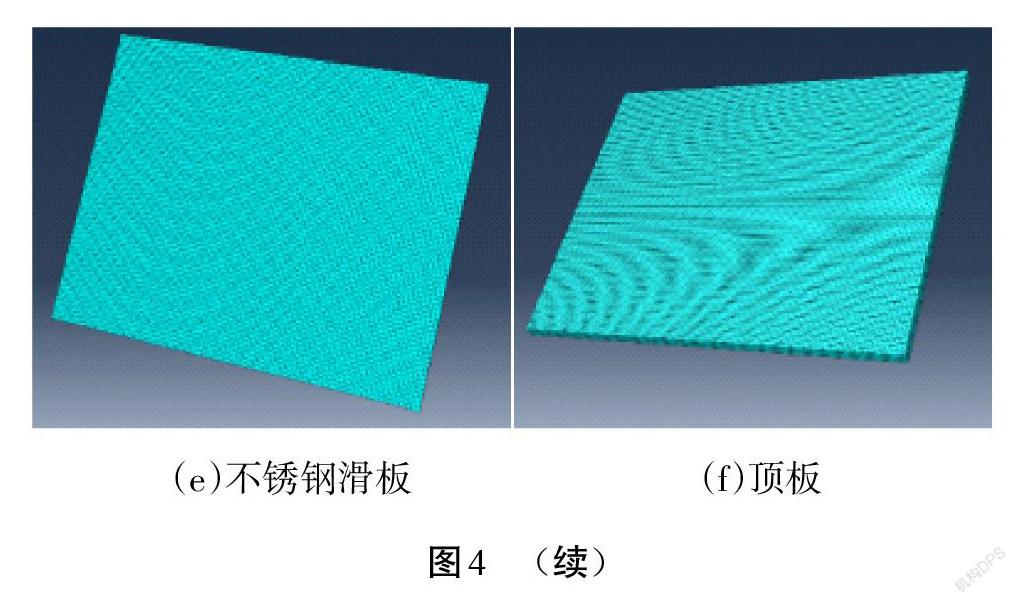

各部件网格采用六面体划分,底盆、橡胶板、中间钢板、聚四氟乙烯板、不锈钢滑板以及顶板的近似全局尺寸分別为5 mm、5 mm、2 mm、5 mm、5 mm、5 mm。而橡胶板采用六面体杂交单元,并在分析步中开启几何非线性进行分析计算[19-20],支座各部件网格划分结果如图4所示。

2.3 荷载设计与加载制度

依据《公路桥梁盆式支座》(JT/T 391—2019)对支座竖向承载力试验方法的规定,检验荷载取1.5倍竖向设计承载力,采用分级加载方式,将检验荷载均分为10级,每级递升300 kN,逐级加载 支座。

2.4 有限元计算结果与分析

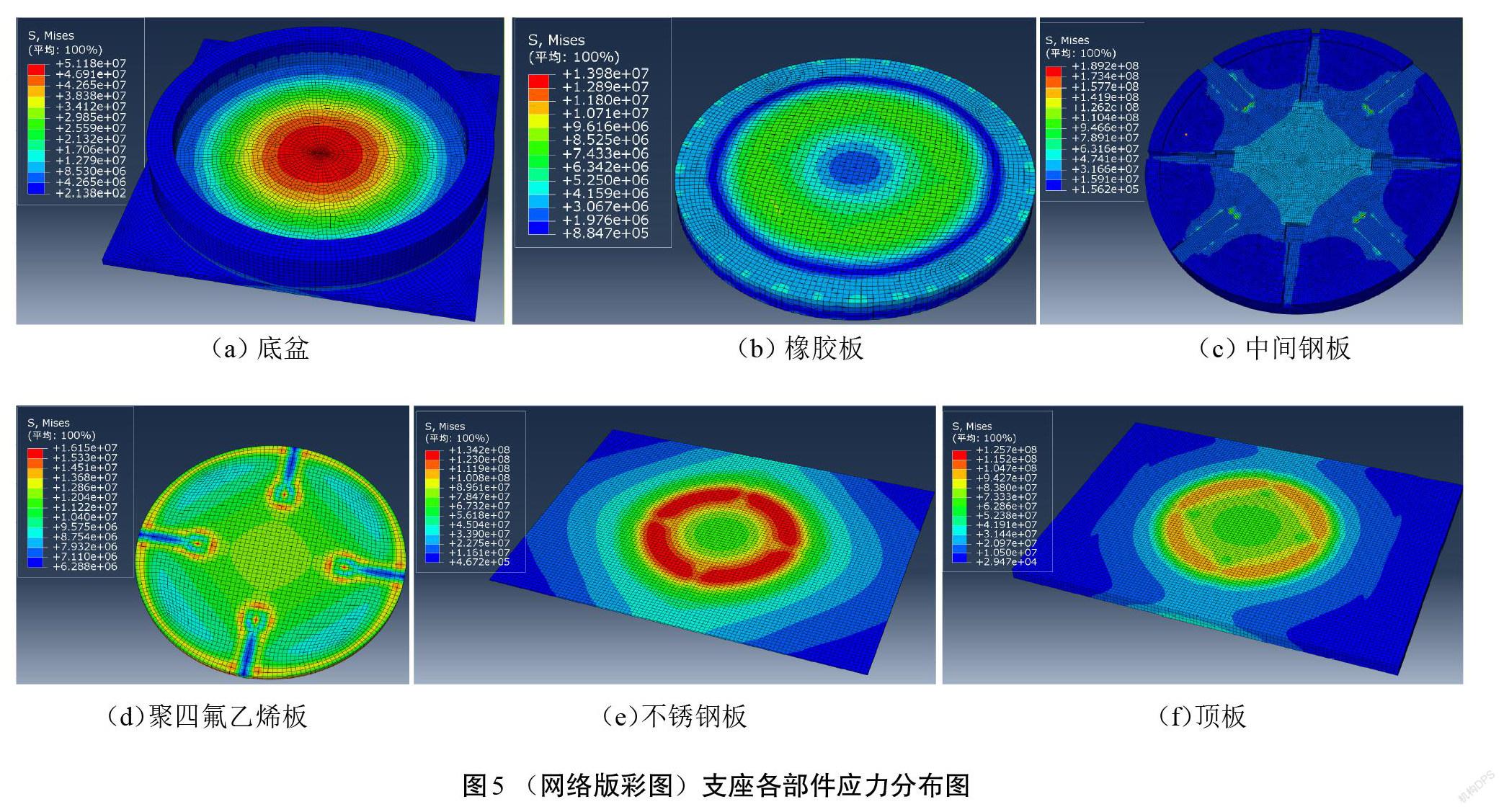

图5为智能支座在检验荷载3 000 kN作用下支座各部件的应力分布状态图。由图可知:1)底盆、不锈钢滑板以及顶板的应力最大值均在支座中心区域附近,其值分别为51.18 MPa、134.18 MPa、125.68 MPa,均小于部件的极限应力,说明智能支座的结构改造没有影响结构安全性。2)橡胶板的应力最大值在板的中间靠外侧及底部,其值为 13.98 MPa。因为盆式支座承受压力时,橡胶板处于三向围压状态,而橡胶板是超弹性材料,受到轴心压力时,其压力传递趋势为中心向外侧挤压以及向底盆方向挤压,传至盆环及底盆时变形无法传递,因此,区域的应力最大。3)中间钢板应力最大区域在板中间,最大应力值集中于孔1棱角处,应力值为189.16 MPa,而钢板中心部分的应力值为63.16 MPa,究其原因,孔1的棱角处在支座承受较大压力时产生应力集中。4)聚四氟乙烯板的应力分布主要在中间部分,最大应力区域所对应的位置与中间钢板的开孔位置相对应,应力最大值为16.15 MPa。由此可见,支座受压时,中间钢板的开孔会使覆盖在其上部的聚四氟乙烯板产生应力集中,致使聚四氟乙烯板局部应力变大,但其最大应力仍未超过部件极限应力,有较大的安全富余。

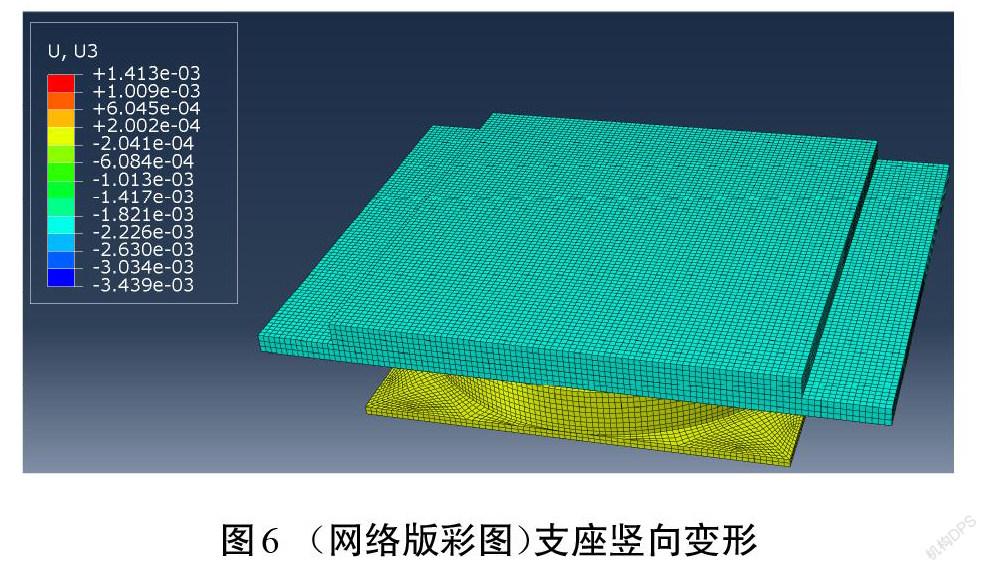

图6为支座的竖向变形图。由图可知,支座的各部件均产生一定的竖向位移,其整体值为2.175 mm。对照普通盆式支座有限元模拟结果,智能盆式支座竖向位移值与之相近,表明智能盆式支座与普通盆式支座的竖向刚度基本相同。

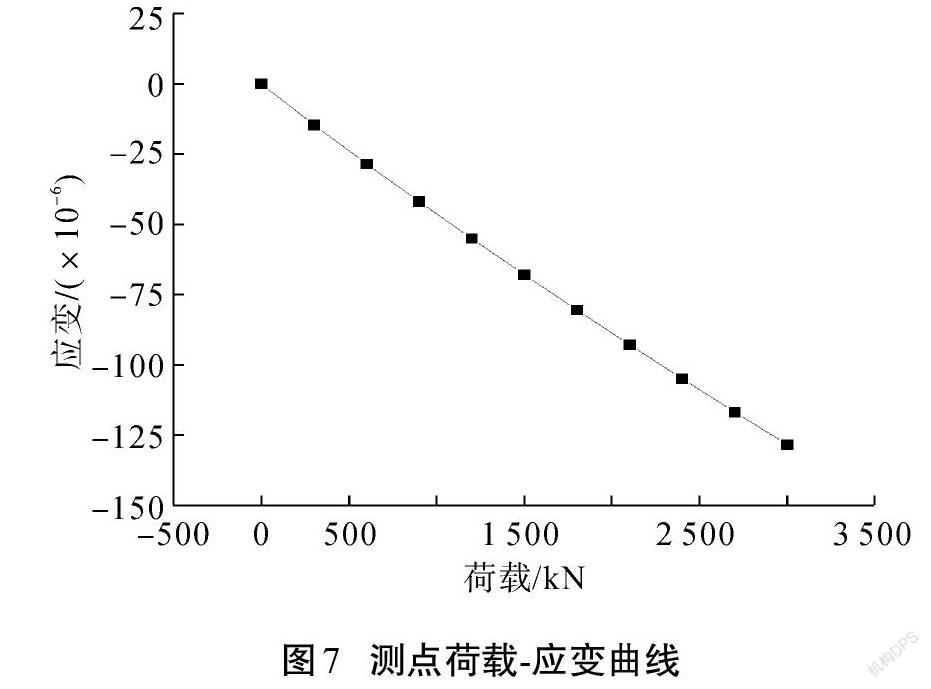

图7为中间钢板测点处应变的模拟值。由图可知,测点发生的应变为压应变,且应变-荷载关系呈线性变化。

表2为各支座部件的应力最大值。由表可知,各部件的模拟最大应力均未超过部件极限应力,且有足够的安全富余,说明智能盆式支座在理论分析层面的力学性能与普通盆式支座相似且安全可靠。

3 基于智能盆式支座轴压试验研究的力学性能

依据规范设计智能盆式支座轴压试验,研究其竖向受压整体位移的变化规律及支座内部应力-应变的变化规律,探究支座整体受力状态或内部工作状态的数据一致性。

3.1 试件制作

根据《公路桥梁盆式支座》(JT/T 391—2019)[15]规定设计智能盆式橡胶支座轴压试验。支座的原型GPZ(Ⅱ)-2-SX盆式橡胶支座与有限元分析支座相同,通过整体压缩测试和支座内部测点受力特性观测,研究智能盆式支座的受压规律及传感器传导数据的可靠性。

3.2 加载装置与加载制度

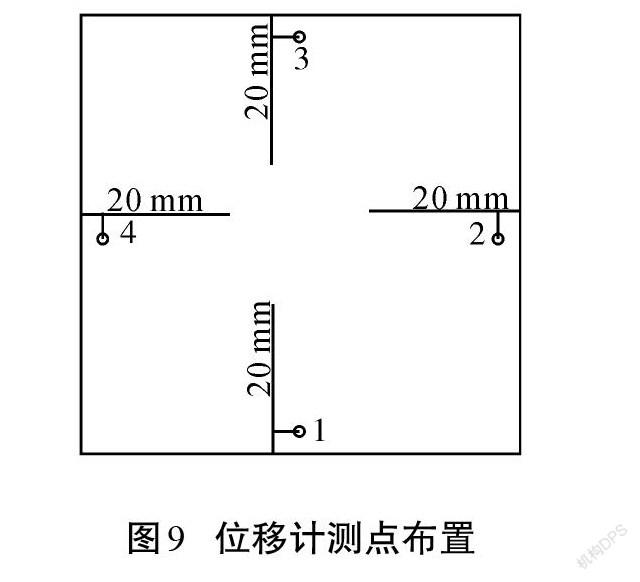

加载装置及支座加载实况见图8,加载设备为500 t四柱压力机。顶板上设置400 mm×400 mm加载板,其上对称安装4支位移计(编号为1、2、3、4)如图9所示,测试支座整体竖向压缩变形,测力传感器、位移计在试验前均已标定。

盆式橡胶支座的轴压试验的检验荷载取竖向设计承载力(2 000 kN)的1.5倍,采用逐级加载方式,分10级加载,每级荷载300 kN,加载制度如下:

1)预加载 加载前对支座应预压,预压荷载为2 000 kN,预压次数为3次。

2)加载 以支座竖向设计承载力的1%(20 kN)作为初始压力,然后逐级加载。每级持续荷载 2 min后读取电阻应变片和位移计数据,加载至 3 000 kN时,持续荷载3 min后卸载至初始压力,一个加载过程完毕,支座加载试验重复3次。

3)数据处理 对3次试验结果所测出的电阻应变片数据进行拟合,并将拟合后的公式输入采集系统,随后再进行1次加载过程,得到的支座受力值与测力传感器上的标准力值进行对比。

3.3 支座实体轴压试验结果

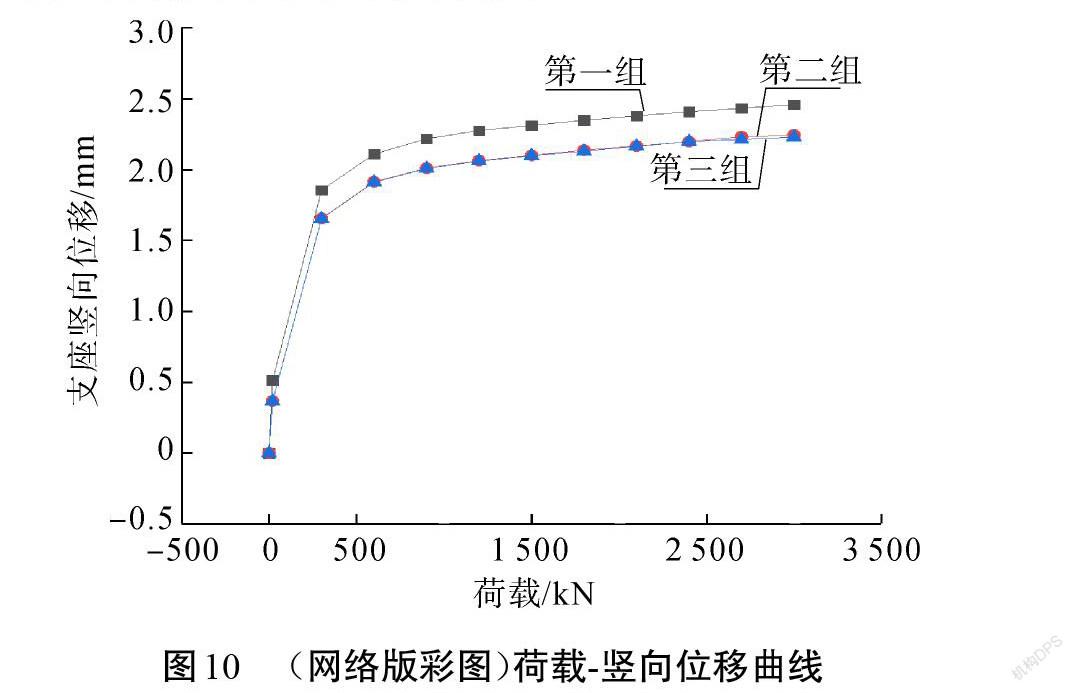

图10为支座荷载-竖向位移曲线图。由图可知,智能盆式橡胶支座的竖向位移加载初期变化较大,第一级荷载施加完毕,支座的竖向位移就达到最大值的75%,原因是支座组成部件间有空隙、橡胶板超弹性材料受压初期压缩变形变化较大[21]。第二级荷载后,空隙被挤压密实,竖向位移与荷载呈线性分布。连续3组受压试验支座产生的最大位移分别为2.459 mm、2.244 mm及2.229 mm,数据接近,表明力学性能较为稳定。

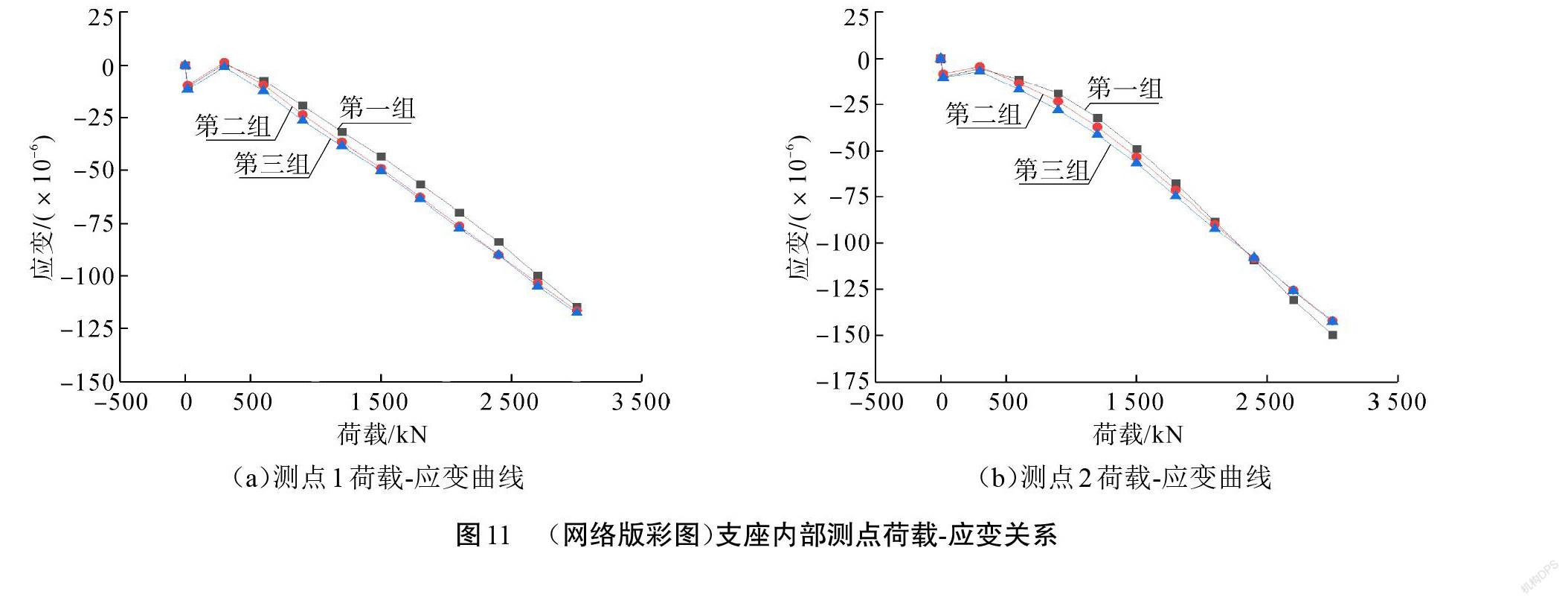

图11为支座内部测点处的荷载-应变曲线图。由图可知,支座是均匀受压的,荷载-应变关系呈线性,因为各部件间的空隙使得支座初始加载内部应变较大,加载至300 kN时应变回到0附近,而后荷载-应变关系遵循线性关系。3组连续试验得到的支座内部应变数据曲线重合度较高,这说明电阻应变片式传感器的性能稳定,测试结果不易受干扰。

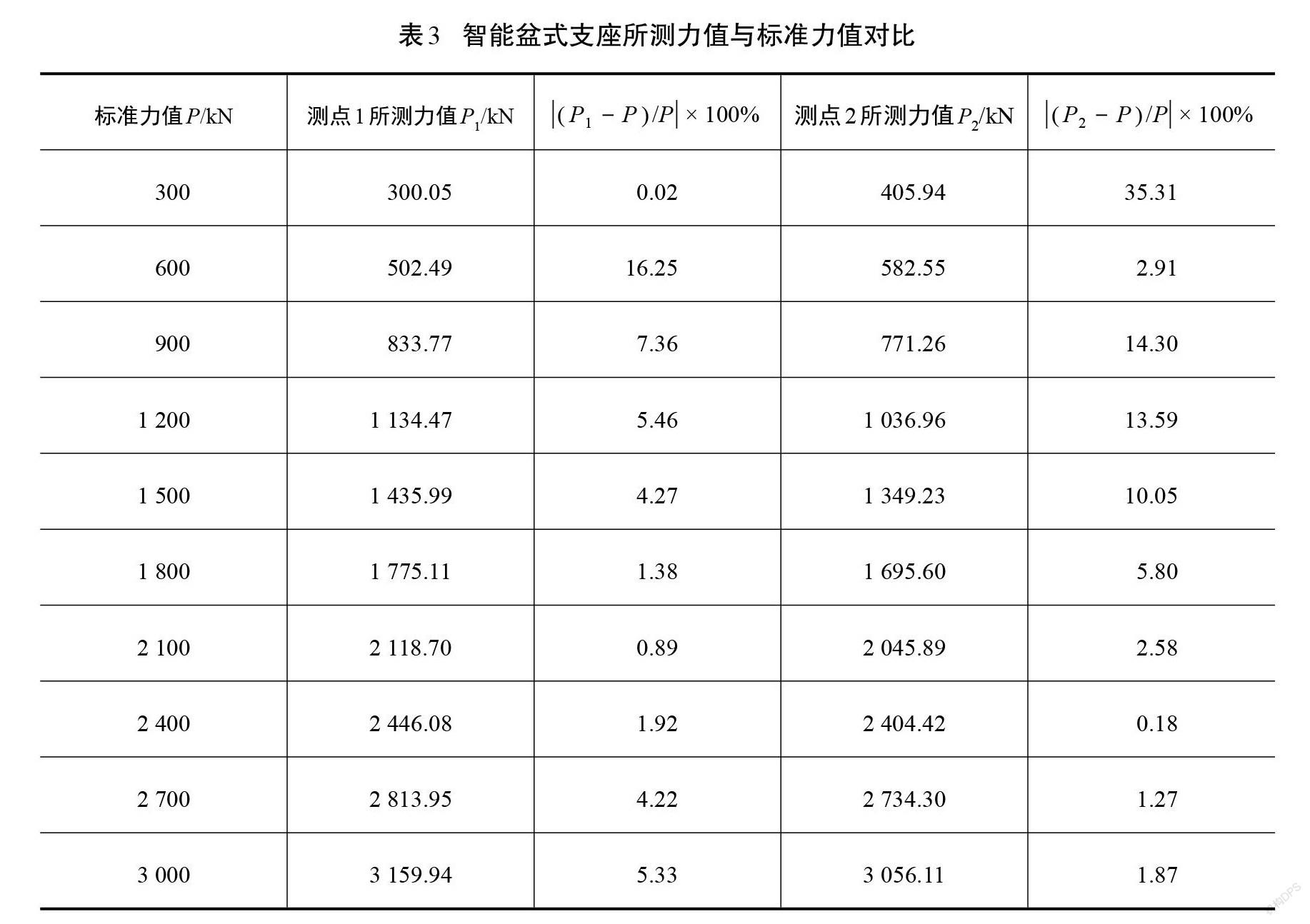

表3为智能盆式支座的测力数据与标准力值的数据对比。由表可知,[|(P1−P)/P|]、[|(P2−P)/P]|分别表示测点1、测点2处传感器所测的力值与标准力值的误差,除了测点2在第一级荷载300 kN的测力值与标准值相差较大(误差达到35.31%)外(部件間空隙引起),其余级荷载测试值的误差均不超过16.25%,并且90%以上测力值的误差在10%以内。可见智能盆式橡胶支座的测力效果较为稳定,测力数据与实际受力相吻合。

4 试验数据与有限元计算数据对比分析

4.1 智能盆式橡胶支座内部应变数据的比较

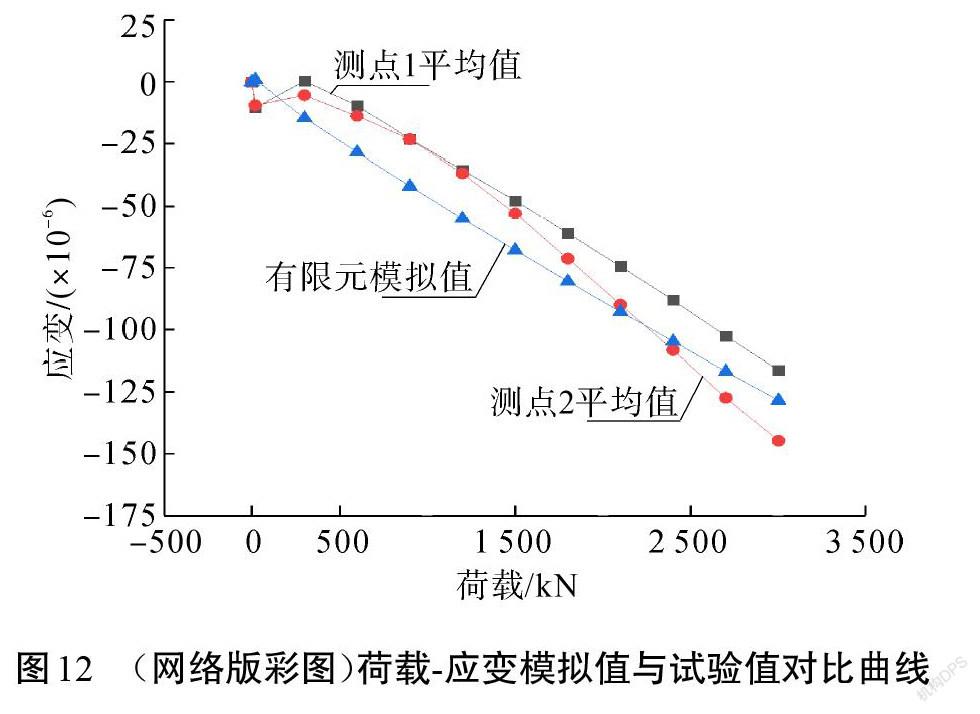

把支座内部测点有限元模拟计算的应变值与支座实体3次受压试验测出的应变平均值绘制在图12中,对比分析得出:

1) 模拟值与试验值总体趋势相同,两种方式得到的应变与荷载关系均呈线性分布,最大应变模拟值是-128.280,测点1及测点2试验值分别为 -116.318、-144.792,试验值与模拟值误差为9.3%和12.9%,验证了ABAQUS的分析合理性。

2)ABAQUS的应变模拟值在20 kN时未出现试验值中的突变,整个曲线基本呈线性分布。因为有限元模拟无法输入支座内部各部件之间的空隙的影响,同时有限元是按理想均质材料模拟,而实际试验时各部件之间存在空隙,支座内部各部件也并非理想均值材料,加载对数据产生一定的干扰,从而发生应力值突变这一现象。

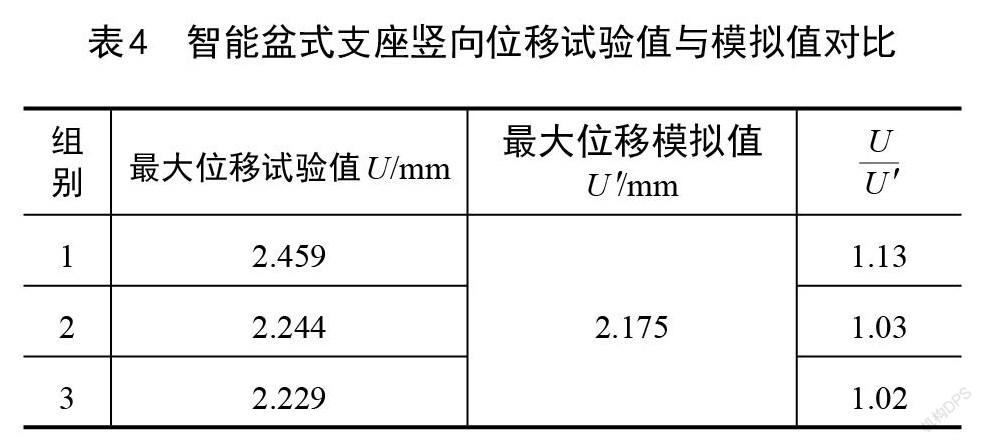

4.2 智能盆式支座竖向位移数据的对比

支座竖向位移的试验值与模拟值对比见表4,U为实际轴压试验下的支座竖向位移值,[U']为有限元模拟下的支座竖向位移值。由表可见,实际试验下的3组竖向位移值非常接近,且3组试验值与模拟值误差分别是13%、3%、2%。可见,ABAQUS所建立的盆式支座模型在整体刚度上与实际试验的支座刚度基本吻合,说明该有限元分析是合理的。

因此,有限元分析软件所获得的支座内部力学性能数据包括各部件的应力变化趋势和具体的应力值等都是适用的,同时从这些模拟数据也证实了智能支座测试数据的可靠性。

5 结论

本文针对桥梁支座的监测开展盆式橡胶支座的智能化设计和有限元分析,并模拟实际受力开展支座轴心受压试验研究,得到以下结论:

1)从支座的有限元模擬结果来看,其在1.5倍的设计荷载下,各部件应力状态均满足要求且有足够的安全富余,表明智能盆式支座在理论设计上满足实际工程安全可靠的要求。

2)从支座的轴压试验结果来看,随着荷载的线性增大,智能支座所测数据呈线性变化,并且各组试验变化曲线重合度很高,表明智能支座的监测性能稳定。同时,在智能支座的测力试验中,除了在300 kN荷载下,由于支座各部件接触时存在空隙的原因导致误差较大的情况外,其余荷载下的测力结果都非常接近标准力值,这表明智能支座的测力效果较为优异。

3)通过结合有限元分析和支座实体受力模拟试验,分析研究所研制的新型智能盆式支座的力学性能,结果表明,有限元分析结果和智能支座实体试验的结果吻合度比较高,两者相互验证,证实所研制智能盆式橡胶支座智能化设计的可行性和适用性,为后续智能盆式橡胶支座的产业化设计和推广应用提供了理论指导和试验依据。

参考文献

[1] 周明华,葛宝翔.公路桥梁橡胶支座的使用寿命与应用对策[J].土木工程学报,2005(6):92-96.

[2] 汪洋,曹加良,施卫星.盆式橡胶支座基础隔震结构地震模拟振动台试验研究[J].建筑结构,2013,43(7):9-13.

[3] 吴所谓,王帅,荀家正,等.减震型双向滑移盆式支座结构有限元分析[J].公路,2020,65(11):98-103.

[4] 贾毅,赵人达,廖平,等.滑动支座摩擦效应对连续梁桥地震响应影响[J].同济大学学报(自然科学版),2018,46(5):580-587.

[5] 李东昇,李国清,和江,等.客货共线铁路连续梁支座病害整治技术[J].铁道建筑,2020,60(12):26-29.

[6] 闫宇智,战家旺,张楠,等.基于车激响应的桥梁支座脱空病害识别方法研究[J].桥梁建设,2020,50(2):19-24.

[7] 石秋君.既有铁路桥梁支座病害分析及改造方法[J].铁道建筑,2017,57(10):12-14,25.

[8] 田世清,王俊新,石庆凡.连续梁桥交接墩严重偏移病害原因研究[J].重庆交通大学学报(自然科学版),2016,35(3):17-21.

[9] CHANG S J,KIM N S. Development of smart seismic bridge bearing using fiber optic Bragg-grating sensors[C]//Proceedings of the Sensors and Smart Structures Technologies for Civil, Mechanical,and Aerospace Systems, 2013(8692):869228.

[10] HA D H,KIM D,CHOO J F,et al. Energy harvesting and monitoring using bridge bearing with built-in piezoelectric material[C]//Proceedings of the 7th International Conference on Networked Computing(INC2011),2011,129-132.

[11] KIM J,PARK Y,CHOI I,et al. Development of smart elastomeric bearing equipped with PVDF polymer film for monitoring vertical load through the support[J].Verein Deutscher Ingenieure-Berichte,2002,16(5):135-140.

[12] 贾勤波,王存江,张兴彦.测力式支座的应用[J].铁道建筑技术,1997(4):53.

[13] 裴荟蓉,李金保,田建德,等.液压式调高测力盆式橡胶支座调高性能试验[J].公路,2008(10):50-53.

[14] 刘强. 桥梁智能支座受力监测系统研究与设计[D].济南:山东大学,2016.

[15] 中国公路学会桥梁和结构工程分会.公路桥梁盆式支座:JT/T 391—2019[S].北京:人民交通出版社,2019.

[16] 肖锐,向玉海,钟旦明,等.考虑缠结效应的超弹性本构模型[J].力学学报,2021,53(4):1028-1037.

[17] 杨然. 隔震橡胶支座大剪切变形试验模拟与刚度影响分析[D].太原:太原理工大学,2018.

[18] 罗文波,姜侠,胡小玲,等.减振橡胶疲劳黏滞生热的仿真分析[J].振动与冲击,2021,40(12):210-218.

[19] 桂金洋,张鹏,邓宇,等.预应力部分外包组合梁有限元模拟分析[J].广西科技大学学报,2020,31(3):67-74.

[20] 胡强,陈劲飙.带钢桁架连梁的剪力墙结构抗震性能有限元分析[J].广西科技大学学报,2017,28(4):37-41.

[21] 尚守平,雷振海.铰轴式钢支座有限元分析及试验研究[J].广西大学学报(自然科学版),2014,39(1):137-145.

Design and performance of an intelligent basin rubber bearing

WU Huiqin, CHEN Junxian, LI Weizhao, HU Qiang, LIU Xianhui, TIAN Yuesong, GU Nanrong

(School of Civil Engineering and Architecture, Guangxi University of Science and Technology,

Liuzhou 545006, China)

Abstract: An intelligent basin rubber bearing is designed aimed at the inconvenient operation, high risks, and inability to determine the reliability of the bearing by manual and visual inspection methods in the current health monitoring of the bridge rubber bearing. The mechanical sensors were arranged in the conventional rubber bearing; the stress and strain acquisition system was connected; a visual monitoring network was formed to implement the real-time collection of bearing strain data and visual monitoring. Then, the physical experiment method and finite element analysis method were used to compare, analyze, and calculate the force of the same rubber bearing. It is found that the mechanical properties of intelligent basin rubber bearing are basically similar to those of ordinary basin rubber bearing prototype. The research verifies the reliability of the design, thus providing a theoretical and experimental basis for industrial design and application of this intelligent basin rubber bearing.

Key words: basin rubber bearing; sensor; intelligentization; finite element analysis; axial compression test

(責任编辑:罗小芬)