LF精炼炉冶炼低碳低硅钢(SPHC钢种)控硅分析

2022-01-01李立民

李立民

(新疆八一钢铁股份有限公司炼钢厂)

引言

低碳低硅钢(SPHC、SPHD系列钢种)热轧钢板或钢卷,可用于冷轧原料,其产品主要用于生产易拉罐、油桶、防盗门等。炼钢LF精炼炉在生产低碳低硅钢时,如工艺控制不当,在脱氧和脱硫过程会出现钢水增硅问题,影响钢种一次合格率。八钢炼钢厂LF精炼炉通过不断完善工艺控制,结合生产实践总结出了影响LF精炼过程钢水增硅的主要影响原因,并制定了相应工艺控制措施,提高了产品一次合格率。

1 低碳低硅钢LF精炼炉生产工艺及成分标准

低碳低硅钢生产工艺流程:倒灌站-KR脱硫站-120t转炉-120t精炼炉-板坯连铸机

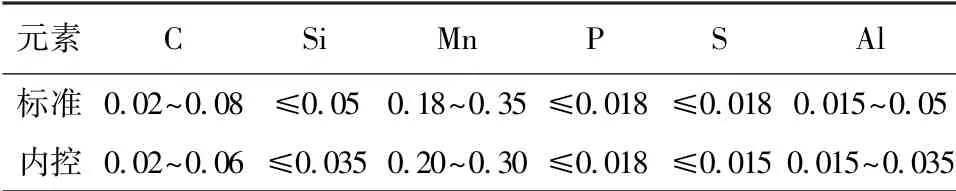

低碳低硅钢成分成分标准见表1。

表1 低碳低硅钢成分要求 %

2 LF精炼炉生产低碳低硅钢增硅的原因分析

2.1 精炼渣中SiO2含量的影响

精炼渣中(SiO2)的来源:

(1)转炉出钢下渣或带渣;

(2)精炼过程造渣原料如活性石灰、萤石;

(3)脱氧剂。

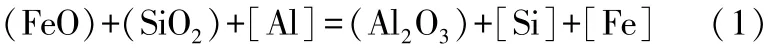

通常LF精炼炉生产低碳低硅钢使用不含硅的合金及渣料,精炼冶炼过程钢水增硅,主要是发生氧化还原反应[1](如式1)。从反应式可知,精炼渣达到一定的还原性,随着精炼渣中的(SiO2)含量增加,增硅越明显。

精炼脱氧、脱硫后,通过LF精炼炉生产低碳低硅钢钢中硅成分超标炉次分析,随着精炼渣中(SiO2)含量的升高,钢水中增硅造成成分超标概率升高(如图1)。

图1 硅成分超标概率趋势图

2.2 还原精炼渣过程钢水增硅

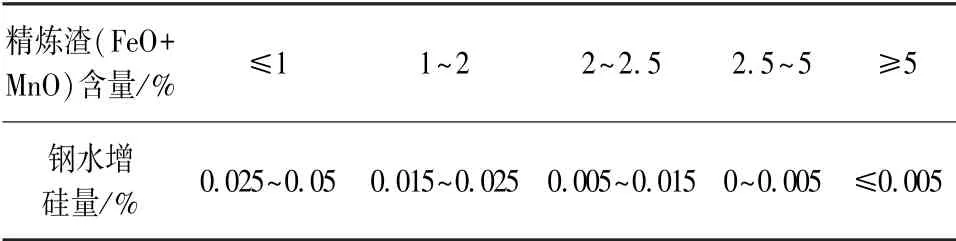

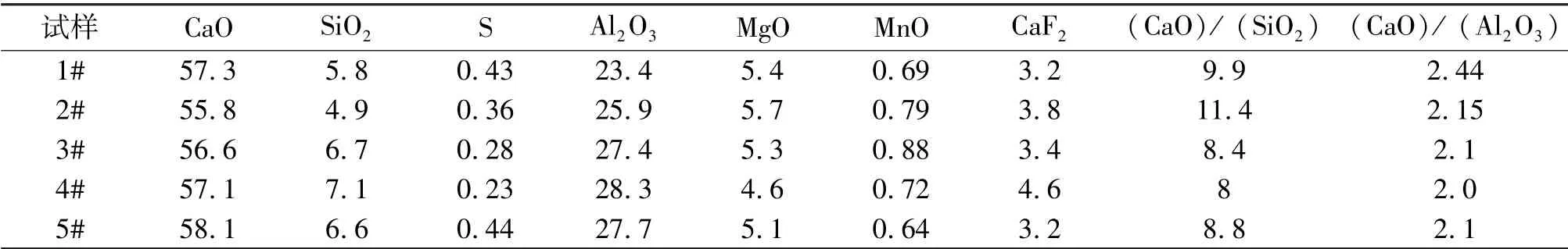

由于低碳低硅钢中硅含量较低,当精炼渣中的SiO2活度增加,随着精炼渣(FeO+MnO)≤1.0%时,钢水中增硅越明显,见表2。

表2 精炼渣还原性与钢水增硅的相关性

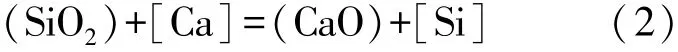

2.3 钙处理过程钢水增硅

LF精炼结束为了防止连铸浇注过程中包水口结瘤,钢水进行喂钙线处理。喂钙线过程会发生钙气化钢水翻腾现象,由于钙具有强的还原性,将精炼渣中的(SiO2)还原,发生氧化还原[1](如式2)造成钢水增硅。经统计钢水中钙含量≥0.0025%时,喂钙线过程钢水增硅幅度较大时达到0.01%~0.02%。

2.4 吹氩搅拌强度对钢水增硅的影响

精炼过程随着精炼渣还原性达到一定程度时,钢包底吹吹氩强度越大,钢水增硅越明显,主要是随着吹氩强度的增加,增加了氧化还原反应得动力,促进精炼渣中的(SiO2)还原。

3 LF精炼过程防止增硅的措施

3.1 控制精炼渣中(SiO2)含量

转炉出钢过程采用挡渣球和挡渣棒组合使用到达控制出钢下渣,目前国内多数厂家转炉使用滑板挡渣效果最好,八钢先后对2#、3#转炉进行了滑板挡渣改造,钢包顶渣下渣厚度≤50mm,有效解决;额转炉出钢下渣问题。

精炼过程使用含铝脱氧剂,增加精炼渣中Al2O3含量,降低萤石的用量(萤石中含SiO2较高)。

3.2 提高精炼渣碱度

钢包精炼渣采用CaO-Al2O3-SiO2-MgO-CaF2五元渣系(见表3)。精炼渣碱度控制在8~12,可有效抑制精炼渣中(SiO2)活度,降低钢水增硅量。

表3 钢包顶渣组分 %

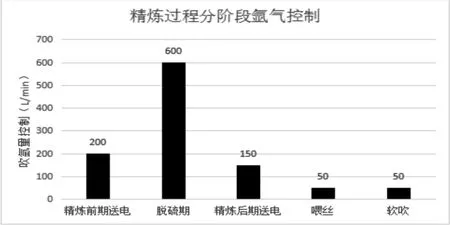

3.3 合理控制精炼过程吹氩搅拌强度

精炼前期精炼渣氧化性较强,适当提高氩气流量,达到快速化渣和脱氧,脱硫过程增大氩气搅拌强度(见图2),从操作上采用小批量多批次加活性石灰(50~100kg)/次,抑制搅拌脱硫过程钢水增硅,喂丝过程采用小流量氩气搅拌,降低喂丝过程钢水翻腾增硅。

图2 精炼过程分阶段氩气控制

3.4 钢水脱氧脱硫过程控硅

结合精炼初始钢水成分将钢中铝配置成分标准上线+0.010%,在精炼前期将成分铝配置到位,同时使用铝渣球脱精炼渣中的氧。通过蘸渣方式,渣色为黄色或黄白色,精炼渣脱氧基本到位。脱硫过程,停止送电,采用大氩气搅拌方式达到快速脱硫的目的。大氩气搅拌前将石灰加入7~10kg/t钢,搅拌过程从操作上采用小批量多批次加活性石灰(50~100kg)/次,抑制渣中(SiO2)活度,同时使精炼渣形成泡沫化,增加钢渣反应界面,促进脱硫。

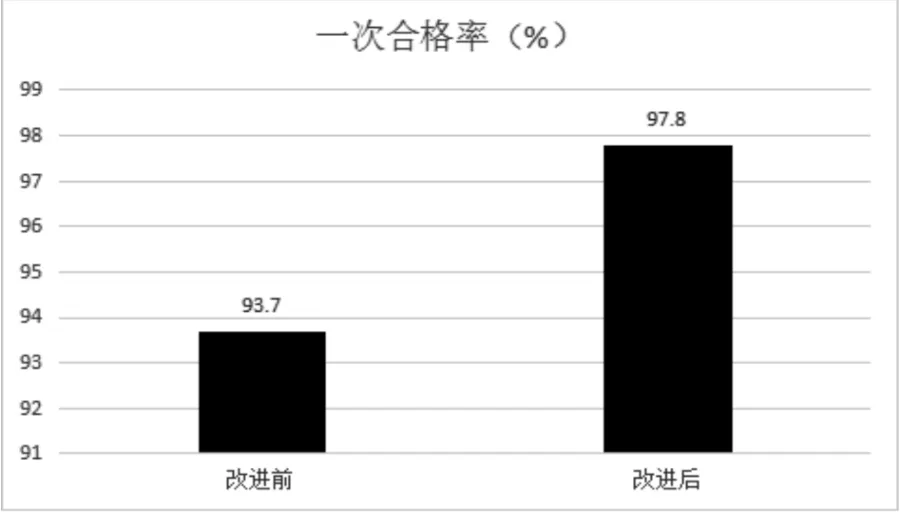

4 效果

通过改善工艺控制措施,冶炼低碳低硅钢的一次合格率得到改善,由原一次合格率93.7%提高至97.8%,见图3。

图3 一次合格率趋势图

5 结论

完善冶炼低碳低硅钢工艺控制的实践表明:

(1)转炉控制出钢下渣及精炼过程降低萤石用量,使精炼渣中(SiO2)≤7%,有利于抑制精炼过程增硅。

(2)精炼渣碱度控制在7~12,可有效降低渣中(SiO2)活度,有利于抑制精炼过程增硅。

(3) 精炼过程合理控制钢包底吹氩气量,除脱硫强吹外,其它精炼时间段降低钢包底吹氩气量。