液氧煤油并行加注流程设计和适应性分析

2022-01-01古宇飞钟文安陈少将

古宇飞 钟文安 张 博 陈少将 晏 政

(航天发射场可靠性重点实验室 海口 571126)

1 引言

近年来,以CZ-5、CZ-6、CZ-7 和CZ-8 为代表的新一代运载火箭逐步走向成熟,有效提升了中国的航天发射力量。液氧、煤油和液氢推进剂加注技术不断得到突破,具备了多模块并行加注、大流量加注、一键加注能力[1-2],但与国外主流运载火箭相比,在加注流程方面还存在一定差距。

美国不断开展火箭射前流程优化,普遍采用多推进剂并行加注、快速加注技术,以缩短发射区占位时间。Atlas V 火箭发射区占位最短仅14 h,液氧预冷与煤油加注并行开展;Delta 4 系列火箭采用了液氢液氧并行加注技术,加注发射流程为8 h,-4 h15 min 开始通用芯级氢箱预冷和加注,-3 h45 min 开始通用芯级氢箱大流量加注,同时开始通用芯级氧箱预冷,预冷好后即开始液氧加注;-2 h55 min 液氢大流量加注完毕,-2 h40 min 液氧大流量加注完毕;Falcon 9 火箭不断迭代优化液氧煤油并行加注流程,射前加注时间相对较短,射前-35 min 开始一级的液氧、煤油并行加注及二级的煤油加注,-16 min 开始二级液氧加注。

中国新一代低温火箭整体的射前加注流程偏长,均在12—14 h,主体加注过程耗时在7—9 h[3],存在优化的可能。本文在某型火箭串行加注流程的基础上,设计了液氧煤油并行加注流程,从加注安全性、组织指挥顺畅性、系统能力适应性及流程耦合性等方面进行了分析,据此提出了并行加注流程的实施策略。

2 并行加注流程设计

某型火箭采用先煤油后液氧的串行加注方式,煤油加注和液氧加注耗时约7 h。其中,煤油加注按照先加注芯级再加注助推的方式,耗时约2 h;煤油加注后开展煤油抽泄及管路撤收工作,耗时约2 h。煤油撤收完成后,开始液氧加注,所有箭体模块并行开展;加注过程分为地面管路预冷、贮箱预冷、大流量加注、停放等阶段,整个加注过程耗时约3 h。

加上准备和射前程序,整个射前程序12 h,岗位人员劳动强度较大。尤其是面临上午发射窗口时,面临通宵工作,连续两天奋战,易引发“三误”问题。从现有情况看,液氧加注后的射前程序优化空间不大,而7 h 的主体加注时间偏长,煤油加注时间与液氧预冷过程时间相近,如果能将煤油加注推迟至液氧加注并行开展将大大缩短流程。基于任务经验积累和发射场安全实际,设计图1 所示的液氧煤油并行加注流程。

图1 液氧煤油并行加注流程示意图Fig.1 Parallel loading process of liquid oxygen and kerosene

采用并行加注后,发射日由-H4进流程,相比串行流程可压缩4 h。在进入流程前完成煤油加注和氧氮加注的准备工作,-H4开始煤油加注和液氮加注;液氧加注流程与原流程基本一致;发射日程序与原任务流程在-H7基本对齐。此外,并行流程下还涉及到控制、塔勤、发射支持等系统工作的调整,主要包括:

(1)停舱段吹除空调送风转空气大流量在线供气、塔架工作平台调整、撤收防雨布、打开防雨百叶等发射日准备工作从-H0前调整至-H4前;

(2)煤油管路抽泄及管路撤收工作从-H2— -H4调整至-H6以后;

(3)发射台盖板打开等其他辅线工作,根据流程压缩进行了适当调整。

3 并行加注适应性分析

针对设计的液氧煤油并行加注流程,从加注安全性、组织指挥、系统能力及故障耦合等方面开展适应性分析,确保流程合理可行。

3.1 安全性分析

并行加注带来的安全性问题主要有:两种推进剂同时泄漏的安全性和加注异常引起的箭体结构安全性两种。

3.1.1 推进剂安全性分析

基于煤油闪点与氧气浓度、煤油蒸气浓度的关系[4-6],结合火箭液氧煤油并行加注实际,通过数值分析、小尺度试验、真实介质典型泄漏工况试验和安全边界试验,对液氧煤油的蒸发扩散机制及安全边界进行了研究。

(1)煤油闪点与氧气浓度关系

航天煤油主要元素为碳和氢,其余硫、氮、氧元素含量极低,其化学式可写为CmHn,其在可燃下限条件下的反应式为:

式中:x为氧气浓度;L为煤油在不同氧浓度下的可燃下限,是关于氧浓度的函数;r=m+n/4。

根据理论计算和闪点温度测量[7],可得出航天煤油燃烧存在16.8% 的极限氧浓度下限,低于该浓度时煤油无法被点燃。

(2)煤油闪点与煤油蒸气浓度关系

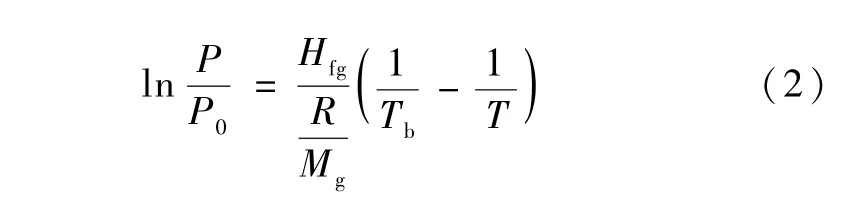

基于Clausius-Clapeyron 方程,可燃液体的蒸气压与温度的关系可以改写为(积分常数为P0=1.013 ×105Pa、积分上限为T=Tb,Tb为可燃液体沸点):

式中:P为气压,Pa;T为温度,K;Hfg是可燃液体的蒸发焓,J/kg;Mg为可燃液体的摩尔质量,kg/mol;R=8.314 J/(mol·K)。

根据式(2)可知,当可燃液体的温度达到沸点Tb时,其蒸气压和大气压力P0相等;当可燃液体的温度达到闪点TF时,蒸气压正好与标准大气压下燃烧下限(L)相等,据此可得出闪点和煤油蒸气浓度下限的关系。

(3)安全性试验情况

从加注情况看,液氧的预冷用时和煤油的加注用时整体相近,可采用氧系统预冷和煤油加注并行开展的方式,在煤油加注稳定后开始液氧贮箱预冷,待助推煤油加注好后,开始转液氧大流量加注,有效避免两种推进剂接触的可能性。

3.1.2 箭体结构安全性分析

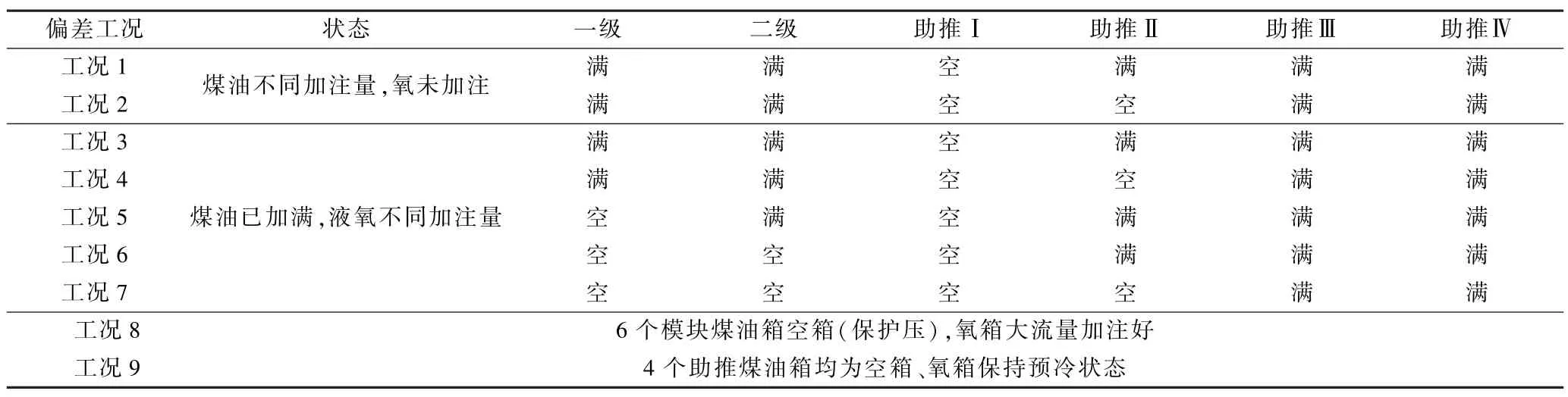

针对并行加注过程可能发生的异常状态开展分析,识别了9 种极限加注工况,见表1。利用有限元仿真方法分析了加注不平衡对箭体结构载荷及捆绑连杆的影响,采用MSC.Patran/Nastran 软件对火箭载荷进行计算模型创建、加载和求解,并利用惯性释放方法求得各工况载荷和连杆受力情况[8-9]。

表1 并行加注的极限偏差工况分析Table 1 Limit deviation condition of parallel loading

经计算和分析,箭体结构对并行加注造成的质心偏移适应性较强,在煤油加注阶段,可以适应箭体任意1—2 个模块煤油不加注造成的质心偏移;在液氧大流量加注阶段,可以适应箭体任意1—2 个模块液氧不加注造成的质心偏移;结合推进剂泄回经验和理论计算,箭体可以适应所有模块煤油空箱、液氧先加注加注及4 个助推模块空箱、氧箱保持预冷的工况。在各工况下箭体各部段及连杆所受载荷均小于飞行任务设计最大载荷。

3.2 组织指挥适应性分析

在推进剂加注过程中,01 指挥员直接指挥控制、测量、动力、地勤及航天器等系统开展工作。各子动力、氧氮加注和煤油加注等分系统又在总体动力指挥员的指挥下协同开展并行加注工作,适应性分析如下。

3.2.1 口令交互方面

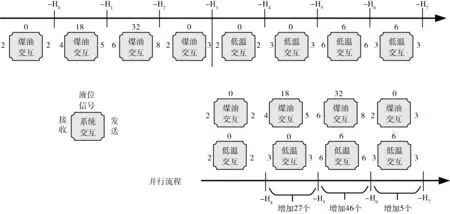

煤油和液氧的加注准备及预冷工作并行开展,且从-H4进入发射日程序,对整个发射日工作计划和指挥协同程序均有影响。工作时间更加集中,指挥协同和口令协调难度增加。煤油加注和液氮加注系统为两套队伍,双线指挥,可以适应并行加注的指挥协同和设备操作。但加注系统上级指挥动力系统在-H4— -H7阶段的口令更加密集,调整情况见图2所示。

1.2.2 AFC测定 选择经阴道超声检测AFC,使用西门子公司的SSD3500型超声诊断仪,配有3~5 MHz阴道探头。使探头的扫描面向前,在阴道穹窿部获得卵泡最大切面的信息,使用探头全方位整体性的扫描卵巢,取同一平面上的两条互相垂直的最大径线,对卵泡边缘进行测量,计算在左右卵巢中直径介于2和10 mm之间的总卵泡数,数据纳入AFC计数。测量误差低于5%。

图2 并行流程口令交互情况Fig.2 Password interaction of parallel loading process

以-H5— -H6为例,加注系统与动力系统交互口令或液位信号64 个,比原流程该阶段增加46 个。考虑到动力系统还要与连接器、子动力系统及01 指挥员进行口令交互,口令将成倍增加,因此需要科学编排计划、优化指挥协同程序,将加注系统和动力系统的液位、流量等交互口令进行优化。

3.2.2 人员能力方面

并行加注过程中,各分系统内工作相对独立,与并行加注流程关联度低,对岗位人员能力无新的要求。煤油和氧氮加注系统加注工序、加注精度要求及控制方式等均无变化,人员可以适应并行加注。

一级动力系统指挥兼顾总体动力系统职能,在要完成一级动力系统工作的同时,指挥煤油加注系统和氧氮加注系统,并行加注后,总体动力指挥口令的则密集度会增加,对岗位能力提出较高要求,需结合开展专项训练、演练和桌面推演,提高组织指挥能力。

3.2.3 多系统并行方面

液氧煤油并行加注前端主要的工作区域包括煤油加注库区、氧氮加注库区、塔架各楼层及回转平台。其中2 个加注库区相对独立,工作开展上不存在空间的耦合,并行加注可能存在关联耦合的区域主要在塔架。

经梳理,煤油系统塔上人员工作主要集中在塔架或工作平台管路、阀门区域,主要开展手动阀操作和状态监视,相比于串行加注,塔上现场增加3 人;对应动力系统主要工作在工作平台箭地接口位置,人数增加6 人。氧氮加注系统主要集中在塔架各层低温管路区域,共有4 人,相比于串行加注人数无变化;对应动力系统主要工作在工作平台芯一级和芯二级箭地接口位置,相比于串行加注人员无变化。控制、测量、空调、塔勤系统等系统在并行加注期间,对201#塔上现场人员情况无影响。因此,并行加注期间主要增加了煤油加注和对应动力系统的人员9 人,占塔上总人数的约10%,且分散在各层,影响可控。通过合理安排分工、精细化安排工作时间和人员定位,工作现场可以适应性人员并行工作。

3.3 系统耦合性分析

并行加注过程中,某一个系统出现异常情况时,会对其它系统造成影响和制约,提高了射前故障处置的复杂度和难度,需要对系统间的故障耦合性进行分析。根据故障类型、受影响的系统、故障发生时机,液氧煤油并行加注故障耦合问题记为F,则:

式中:T为时间段,M为故障类型,N为加注阶段参与的各个系统。

为简化矩阵模式,时间列T按照并行加注关键节点可以将-H4— -H7划分为5 个阶段,可记为T1—T5,形成[T1,T2,T3,T4,T5]T,具体如图3 所示。

图3 并行流程关键节点划分Fig.3 Key nodes of parallel loading process

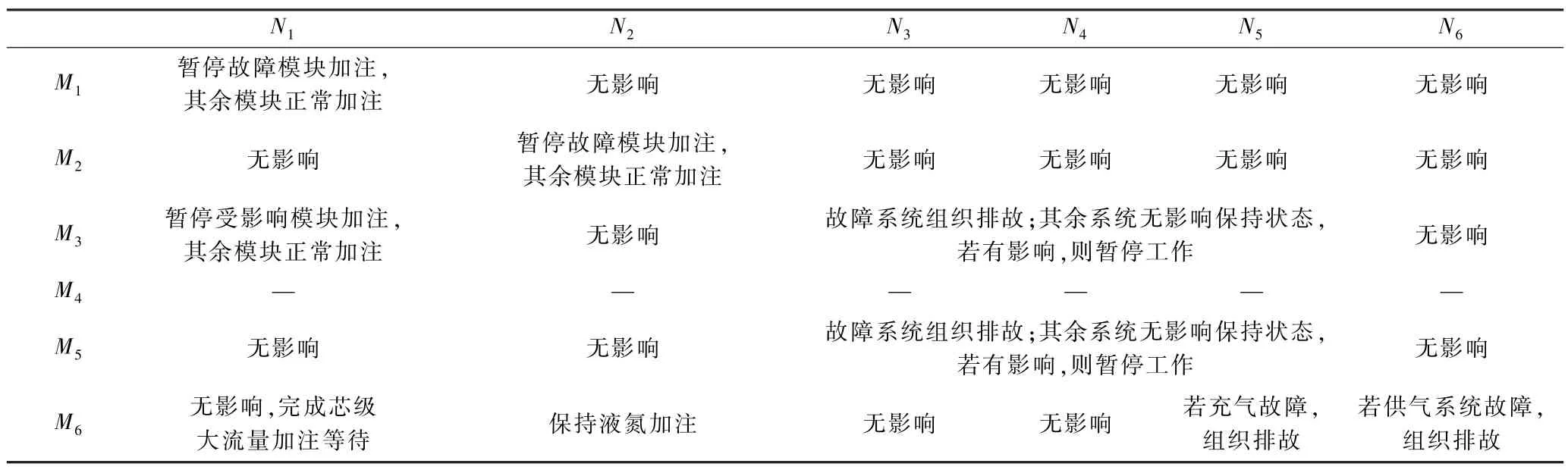

故障类型M,共计有煤油加注系统故障、氧氮加注系统故障、影响煤油加注的箭上故障、影响液氧加注的箭上故障、不影响加注的箭上故障和其它故障6类,分别记为M1—M6,形成[M1,M2,…M6]矩阵。并行加注阶段参与的系统N,主要有煤油加注、氧氮加注、控制、测量、动力和地勤6 个系统,分别记为N1—N6,形成[N1,N2,…N6]T。

以芯级煤油加注初始阶段T1为例,该阶段液氧加注未开始,M4故障类型为空。各系统主要工作如下:控制系统保持+Y加电,测量系统保持箭上视频加电,动力系统氧箱泄压、发动机吹除准备液氧加注,煤油加注系统开展芯级煤油加注管路充填,氧氮加注系统开始液氮加注,地勤系统持续为加注、动力供气保障。据此绘制故障处置矩阵如表2 所示。

表2 故障矩阵示意Table 2 Schematic diagram of fault matrix

基于故障矩阵,可以得到5 ×6 ×6=180 种故障类型,对其进行逐一识别和分析,根据受影响系统逐项制定故障处置预案。

4 并行加注实施策略

为确保并行加注流程的安全可靠实施,基于流程设计、安全性、适应性和耦合性分析情况,提出流程实施和故障处置策略如下。

4.1 流程实施策略

(1)为确保安全稳妥,流程实施工作遵循“煤油零液位到且箭上和地面气密性良好,才能开始液氧贮箱预冷”、“煤油贮箱预压好后,才能开始液氧大流量加注”和“液氧加注大流量加注完成后才能开展煤油管路撤收工作”的逻辑顺序。

(2)为进一步确保并行加注推进剂安全,需要严格执行加注前打开平台防雨百叶窗以降低塔架内煤油和氧蒸气浓度,并采取禁止一切明火上塔、严格落实防静电要求、加强加注管路状态巡视和应急处置演练等措施。

(3)针对并行加注过程中口令交互更加密集,尤其是动力系统口令成倍增加,需要动力系统精简口令,并简化和加注系统的回令方式,并按照真实发射日流程开展口令演练。

(4)针对多系统并行可能存在的相互制约,需要在全系统层面精细化统计各时段塔上工作人员数量、位置及工作性质,区分轻重缓急,合理安排工作项目,调整人员数量、工作时间、“错峰出行”,确保不产生工作冲突。提前组织组织协同程序讨论,开展发射日当天塔上工作流程推演,明确抢险、应急等非正常项目作业流程,避免人员混乱,确保塔上工作安全有序。

4.2 故障处置策略

基于各系统故障耦合分析结果,结合液氧贮箱预冷和液氧大流量加注等制约条件和火箭对加注系统的总体要求,针对不同阶段故障,制定如下处置策略如下:

(1)在煤油加注管路填充阶段出现故障,液氧加注系统完成准备工作后暂停,等待煤油系统故障处置有明确结论后视情进入预冷工序,时间不得晚于-(H7+2.5 h)。

(2)在液氧地面管路预冷阶段,煤油加注系统出现异常,则煤油加注系统组织排故,液氧地面管路预冷工作继续,根据排故情况决定是否转入贮箱预冷。

(3)在液氧贮箱预冷阶段,煤油加注系统出现异常,煤油加注系统组织排故,如液氧已经进箭则继续保持在贮箱预冷状态;如液氧还未进箭,则先暂停贮箱预冷,等待有明确结论后视情恢复贮箱预冷。

(4)在液氧预冷好后,若助推煤油仍未加注好,则氧系统保持在预冷阶段,等待煤油加注好后再转入大流量加注。

(5)煤油加注过程中,液氧预冷环节出现异常,则煤油加注继续进行,根据液氧加注系统排故情况,决策是否泄回。

(6)在液氧加注出现泄漏和异常的情况下,不开展煤油连接器、管路撤收。

5 结论

基于发射场任务执行情况,设计了液氧煤油并行加注流程。从推进剂安全性和箭体结构适应性性、组织指挥和系统间耦合性等方面分析看,并行加注流程设计合理,液氧预冷和煤油加注工作并行开展,可有效压缩流程时间4 h。

针对并行加注带来的故障处置复杂性提升问题,建立发生时间、故障类型和参与系统三维矩阵,开展耦合性分析,识别了180 种可能出现的故障模式。可通过设置“芯级煤油大流量加注”、“煤油加注”、“液氧预冷好”等关键节点设置,降低故障处置难度。