设备状态监测在青岛卷烟厂生产线的应用

2021-12-31彭振全吴梦华王新辉

烟草行业是典型的装备密集、技术密集型企业,随着制丝设备的飞速发展,集成化、高速化、自动化、技术密集化程度日益提高。随着分组加工技术的精细化、深入化研究与应用和国家烟草专卖局组织实施的“按客户订单组织货源”工作推广,烟草工业企业的制造工艺、技术装备、生产管理等环节要求要有生产组织的快速响应能力,为更好的提高设备的运行控制水平,制丝车间创新设备管理理念,积极实施设备的状态监测,成为提高设备运行效率的有力手段。制丝车间运用先进的设备故障诊断系统,对运行设备进行在线的动态监测,并辅之以定期的计划监测,从根本上改变了原有的设备管理制度,而且在保证设备安全运行,消除设备事故方面起到较好的作用。

中国烟草总公司《烟草工业企业设备管理办法》明确要求“积极采用设备状态监测和现代故障诊断技术,发展以设备技术状态为基础的维修方式”。因此,通过推进实施设备状态监测和诊断技术有利于进一步提高设备管理和维修水平,提高设备的有效作业率,克服过剩维修及维修不足现象,从而提高企业经济效益,积极响应节能减排号召。据统计,企业采用故障诊断技术后,设备事故可减少75%,维修费用可节约10%~20%。

1 设备状态监测

设备状态监测就是在设备运行过程中,对特定的特征信号进行检测、变换、记录、分析处理并记录,从而对设备进行故障诊断的基础工作。依托傅里叶变换可以将设备的状态监测信号从时域转换到频域,此时频域包含的信息和原信号时域包含的信息完全相同,将信号看成许多谐波(简谐信号)之和,每一个谐波称作该信号的一个频率成分,考察信号含有那些频率的谐波,以及各谐波的幅值和相角。

设备状态监测信号一般可以分为周期性信号(给定条件下取值是确定的)和非周期性信号(给定条件下取值不确定)。对于信号可以进行时域或者频域的描述,以表示信号的各个组成成份。

对周期性信号而言:

周期信号可以看作均值与一系列谐波之和。

对于非周期信号一个非周期信号可以分解为角频率连续变化的无数谐波的叠加,其周期分量的频率比(或周期比)不是有理数。为此将非周期信号视为周期为无穷大的周期信号,x(t)的傅里叶变换为:

一个非周期信号可以分解为角频率连续变化的无数谐波的叠加。

同时由于傅里叶变换在频域范围内具有叠加性、频移性质等特性可以对信号方便的进行相关分析。

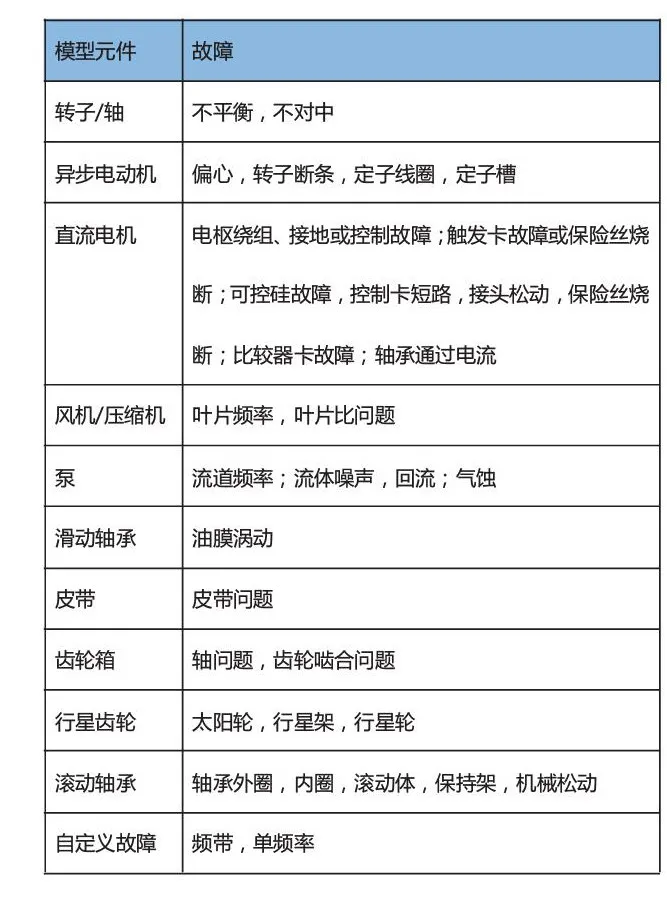

通过建立机器的部件和元件模型,计算和列表故障频率并在频谱上标注特征频率峰值,从而实现如下辅助诊断包含:

状态监测在制丝生产线的实施

青岛卷烟厂制丝车间针对烟草设备独特性,根据设备特点对关键工序、重要设备进行状态监测与故障诊断系统,采用在线监测的故障诊断技术。具体方法是:

(1)以生产线(梗丝线、叶片线、叶丝线、混丝线、除尘设备、异味处理设备)为单位,来实施状态监测的低层布线;

(2)在需要采集数据的部位安装加速度传感器,从传感器上引线至机器外的VS800数据采集箱,并行排列,然后统一接入采集平台的采集卡上;

(3)设置采集频率,周期性的在采集平台上采集数据,并上传数据到计算机,然后进行故障诊断分析;

(4)根据不同的设备结构及运行经验设定设备状态监测低报警、高报警槛值,有系统自动生成报警信息并推送至设备管理平台显示;

(5)在软件中输入电动机、齿轮箱等设备参数,建立机器的诊断模型,实现基于故障特征参数(频率和频带)的自动监测和报警;

(6)软件能够自学习建模,建立正常状态模型,然后根据监测数据与正常状态模型的差别进行状态评估和智能诊断;

(7)系统支持管理者,分析师,浏览者三级权限,可支持集团/公司下不同级别使用者的数据浏览功能,也保证系统数据的可靠性。

2.1 实施过程

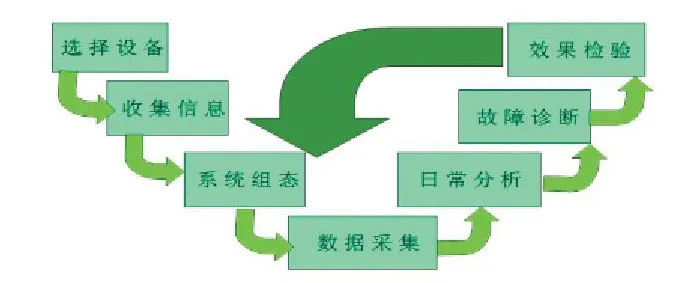

2.1.1 状态监测工作流程

根据振动监测的技术特点和车间实际管理需求,制丝车间设备状态监测流程为:

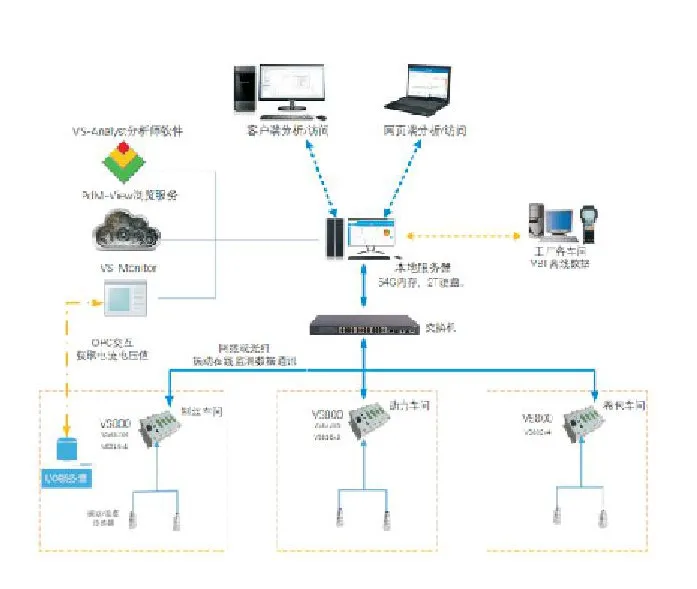

2.1.2 系统结构图

由于各运动的转子上的振动载荷都直接的作用在轴承上,因此选择轴承为主要的监测点。为了便于传感器的安装,一般选择水平或者垂直方向。制丝线离线监测设置5个工艺段,42个数据采集点。在线监测系统设置6个数据采集单元, 94个数据采集点。每个在线采集单元都通过光纤把数据传送至中央控制室进行信号分析,整个采集网络拓扑图如下:

现场仪表设置

现场通过VS00系列振动监测传感器进行数据的采集,VS800采集站负责数据转换,数据采集和传输按照如下步骤完成:

1)根据传感器类型为ICP加速度传感器,通过软件设置,可控制采集硬件开启传感器电源供电。

2)正确连接传感器接线采集站,只测量振动的传感器占用一个振动通道,振动温度一体的传感器占用两个测量通道,其中温度测量接入模拟信号调理板,接线或者更改接线需要在断电状态下进行。

3)在10OM以太网接口接入RJ-45型以太网接头,连接VS800到局域网中。

4)VS800采集站配套箱体需要外部220VAC电源接入,保证设备的正常。

5)需要光纤通讯的模块,还需要配置光电转换模块儿。

3" 设备状态监测数据的诊断与处理

VS800数据采集模块支持8,16,24,32通道振动和4通道数字量输入,20路模拟量信号。可以接近机器现场安装在IP65防水防尘机箱或防爆机箱内,振输入通道可接受IEPE型振动加速度和速度传感器,数字输入通道支持各种转速传感器和开关状态信号输入。

数据采集包括总振动值,轴承状态值,信号特征值,频谱/波形,包络解调谱,幅值/相位和转速,这些值应该根据被监测的设备通过软件设置。数据采集的条件也可以进行设置,包括按周期或日程,转速范围,功率或负荷等条件,以便对数据进行有意义的分类,有效地评估机器状态报警。VS800内置独特算法判断每一笔数据的有效性,完成基本和高级数据处理功能,提供基本监测和高级专业分析所要求的数据。

VS800有多种运行和通讯模式,一般在网络正常连接时将数据及时上传至数据库服务器,而在网络异常时进行本地存储,一旦网络恢复时即上传本地存储的数据。根据采集参数设置不同本地可存储10-30天不等。

VS-Suite状态监测软件包,支持VS800在线监测数据采集模块和VBT系列离线机器状态巡检仪,形成基于局域网、广域网或互联网的一体化状态监测集成系统和服务。主要包括如下功能模块:

VS-DB数据库(MySQL);存储所有状态监测数据,设置数据和参数。数据存储支持按时间远近考虑的数据稀释功能,保证分析平台的响应速度。支持云端数据库存储和远程数据库同步。

VS-Analyst基于C/S结构的客户端软件;系统设置和分析师软件界面,提供各种专业分析工具、绘图和报告功能。

VS-Monitor 在线采集,报警和通知软件;支持VS800本地采集或云采集模式;实时监测报警状态,提供报警指示,发送通知讯息给指定人员。

VS-View 机器状态浏览服务;提供基于Web的机器状态浏览,以便随时随地查看机器状态 – 报警,趋势,绘图,自动分析结果。

4" 实际诊断案例

4.1机械松动故障

机械松动是比较常见的故障,有两种情况,一种是地脚螺丝连接松动,它带来的后果是引起整个机器松动,另一种情况是零件之间正常的配合关系被破坏造成配合间隙过大而引起的松动,比如滚动轴承的内圈与转轴的配合或外圈与轴承座孔之间的配合,因丧失了配合精度而造成松动。由松动引起的振动具有一定的非线性,其振动信号的频率成份相当复杂,除了基频(等于转频)以外,还产生高频次谐波和分频振动,频谱结构成梳状。

制丝车间编号为5102的烘丝机除尘风机出现较严重的振动,该电机为37KW,转速为1480转/分,(转频为24.67HZ),通过轴承箱传动风机,测得故障频谱图如图13。经判断为松动故障。设备维修人员检修后发现地脚螺丝松动,紧固后测得振动数值下降,频谱正常,达到IS02372的允许标准。

4.2 转子不平衡故障

转子不平衡引起的振动也是常见的多发故障。产生不平衡的原因:转轴上所装配的每个零部件,如果材质不均匀(如铸件中存在气孔、砂眼,加工误差)、装配偏心以及在长期运行中产生不均匀磨损、腐蚀、变形,或者某些固定件松脱、各种附着物不均匀堆积等各种原因,都会导致零件发生质心偏移而造成不平衡。

在例行的设备巡检中,发现WQ1108回潮机排潮风机的振动值异常变大,风机轴承振动数据超标,频谱显示工频水平振动速度较大为xx/sec,诊断为风机转子不平衡。经检查发现风机扇叶上粘上了不均匀积垢,再测试,其振动下降达到xx mm/sec的正常值。并在设备保养过程中规定操作工定期清理风机扇叶,避免该类故障的发生。

4.3转子不对中故障

转子不对中也是机械常见故障之一,有以下几种:a.转子与转子间的联接不对中,主要反映在联轴器的对中性上。b.转子轴颈与两端轴承不对中,对滚动轴承来讲,主要是因为两端轴承座孔不同轴、轴承元件损坏、外圈配合松动,两端支座变形等(对电动机而言是前后端盖),都会引起不对中。在巡检中5116号梗处理除尘设备的其中几个监测点的振动值比较大,风机非驱端轴承水平向振动超标为4.05mm/s。采集振动频谱图,发现一倍频、二倍频均出现异常峰值,时域波形显示明显的不对中,判断为轴承松动故障,停产后修理工检修,打开轴承座,发现轴轴承外圈与轴承座因配合松动而引发松动。更换轴承后,一倍频、二倍频峰值已消失,振动下降到1.236mm/sec。

5 结语

结合设备实际利用先进的状态监测与分析软件,通过设备状态监测网络的搭建,为判断设备状态提供准确的信息,实现预防维修,提高维修效率。系统实现了对功能性参数、振噪参数等状态的采集分析,及时发现设备异常状态信息及其变化趋势,并找出根源,为维修提供各种参考数据,以进行适时维修,杜绝从设备异常到设备故障的进一步演变。同时通过状态监测,可以为延长设备的监测周期提供可靠依据,对设备进行科学的诊断,制定出合理、准确的维修周期,使设备的利用率得到提高。同时坚持状态监测的“五定”原则,辅之以人工温度监测等手段,有效提高设备管理运行控制水平。