刍议《机动车儿童乘员用约束系统》强制性产品认证实施规则修订方向

2021-12-31陈梅刘伟杨珺

陈梅 刘伟 杨珺

(北京中轻联认证中心有限公司,北京 100083)

CNCA-C22-03-2014《强制性产品认证实施规则 机动车儿童乘员用约束系统》于 2014 年 9 月 1 日实施,至今已七年之久。该规则明确,没有获得强制性产品认证的机动车儿童乘员用约束系统(含消费者口中的儿童安全座椅),不得出厂、销售、进口或在其他经营活动中使用,是儿童乘员用约束系统进入市场的准则。其内容规定了认证依据准则、认证模式、单元划分、认证实施、证后监督等内容,内容过于细化。为适应国家市场监督管理总局深化“放管服”的要求,满足党中央、国务院决策部署的围绕“大市场、大质量、大监管”的宗旨,更有效地指导检查员现场检查,需进行内容上的修订。

本文从粗划认证单元、型式试验样品由抽样改为送样、现场人日由认证机构自主决定、动态试验频次由每个类型质量组每年一次修改为每个类型每年一次,每个质量组三年一次等方面进行修订,切实减轻企业负担,放宽管理。从细化产品信息描述、要求塑胶件等关键原材料进行年度确认检验、增加燃烧性能测试等方面加严要求,确保产品安全性能。同时,建议整合附件2、附录1 内容、确定指定试验内容,以便更有效的指导检查员现场检查。

1 粗化认证单元划分

《强制性产品认证实施规则 机动车儿童乘员用约束系统》[1]依据GB 27887-2011《机动车儿童成员用约束系统》[2]标准,从以下方面对同一生产者、同一生产场所的认证单元进行划分:

(1)质量组和类型;

(2)在车辆上安装的位置和方向;

(3)几何形状;

(4)座椅、填充物和碰撞防护装置的尺寸、质量、材料和颜色;

(5)织带的材料、编制方法、尺寸和颜色;

(6)刚性部件(包括带扣、连接装置等)。

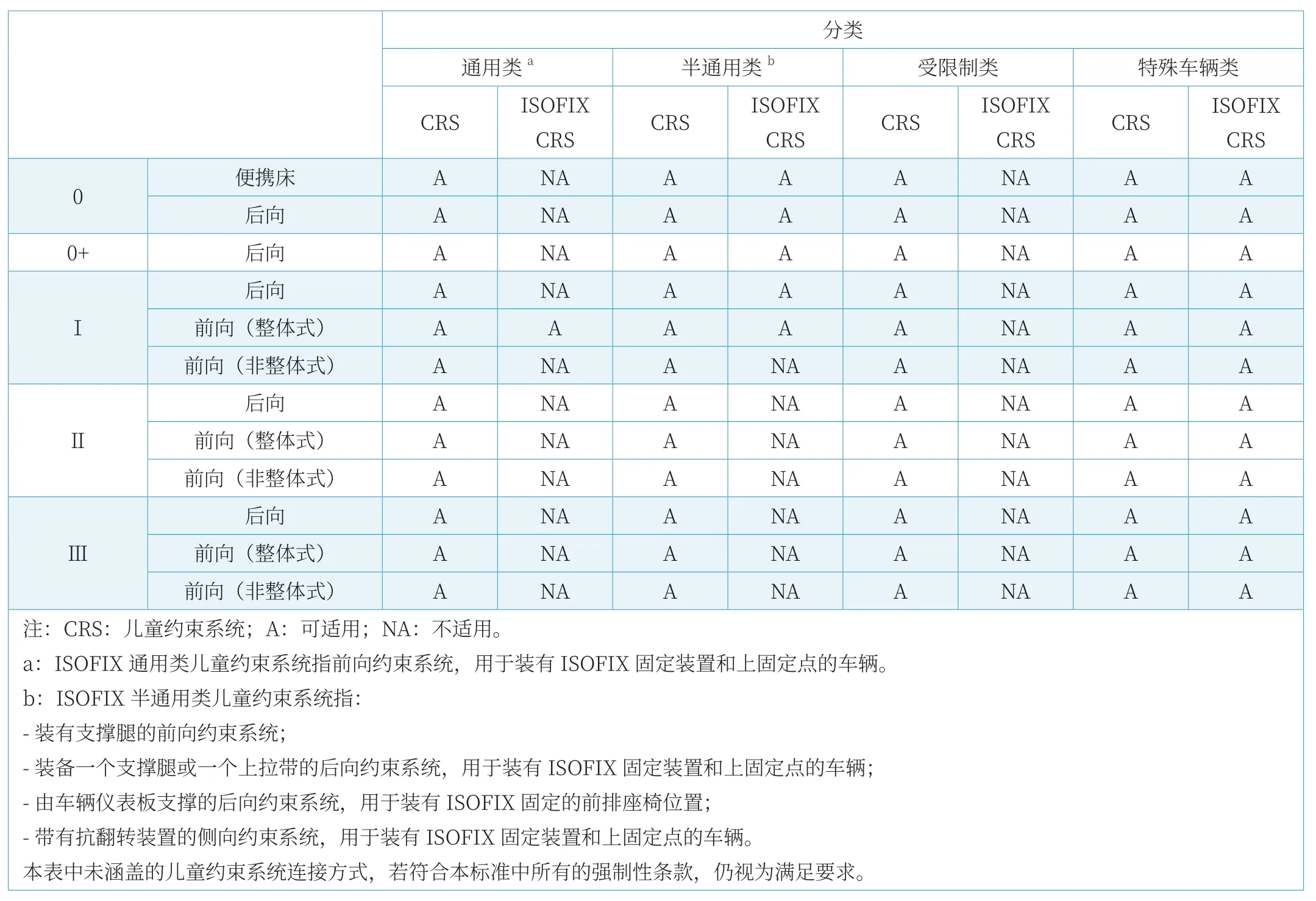

对于上述内容,GB 27887-2011[2]中均有标准规定。质量组和类型中的类型即category,是儿童约束系统在车辆上放置的位置:通用类、受限制类、半通用类、特殊车辆类。质量组分为五个质量组:体重小于10 kg 的0 组、体重小于13 kg 的0+组、体重在9 kg~18 kg 的Ⅰ组、体重在15 kg~25 kg的Ⅱ组、体重在22 kg~36 kg 的Ⅲ组,体重和标准儿童体重身高一一对应。车辆上的安装位置和方向即标准中规定的前向:车辆正常行驶的方向,后向:与车辆正常行驶方向相反的方向。几何形状即儿童安全座椅、便携床、婴儿提篮等不同形式的约束系统。

依据质量组和类型、车辆上的安装方向即可确认儿童约束系统的分类,如表1 所示。再结合车辆上的安装位置和几何形状就可以将儿童约束系统划分认证单元,对于碰撞、防护装置尺寸类型、织带材料、编制方法及刚性部件等方面可以放宽范围不进行约束。

表1 儿童约束系统适用(/不适用)的组/分类表

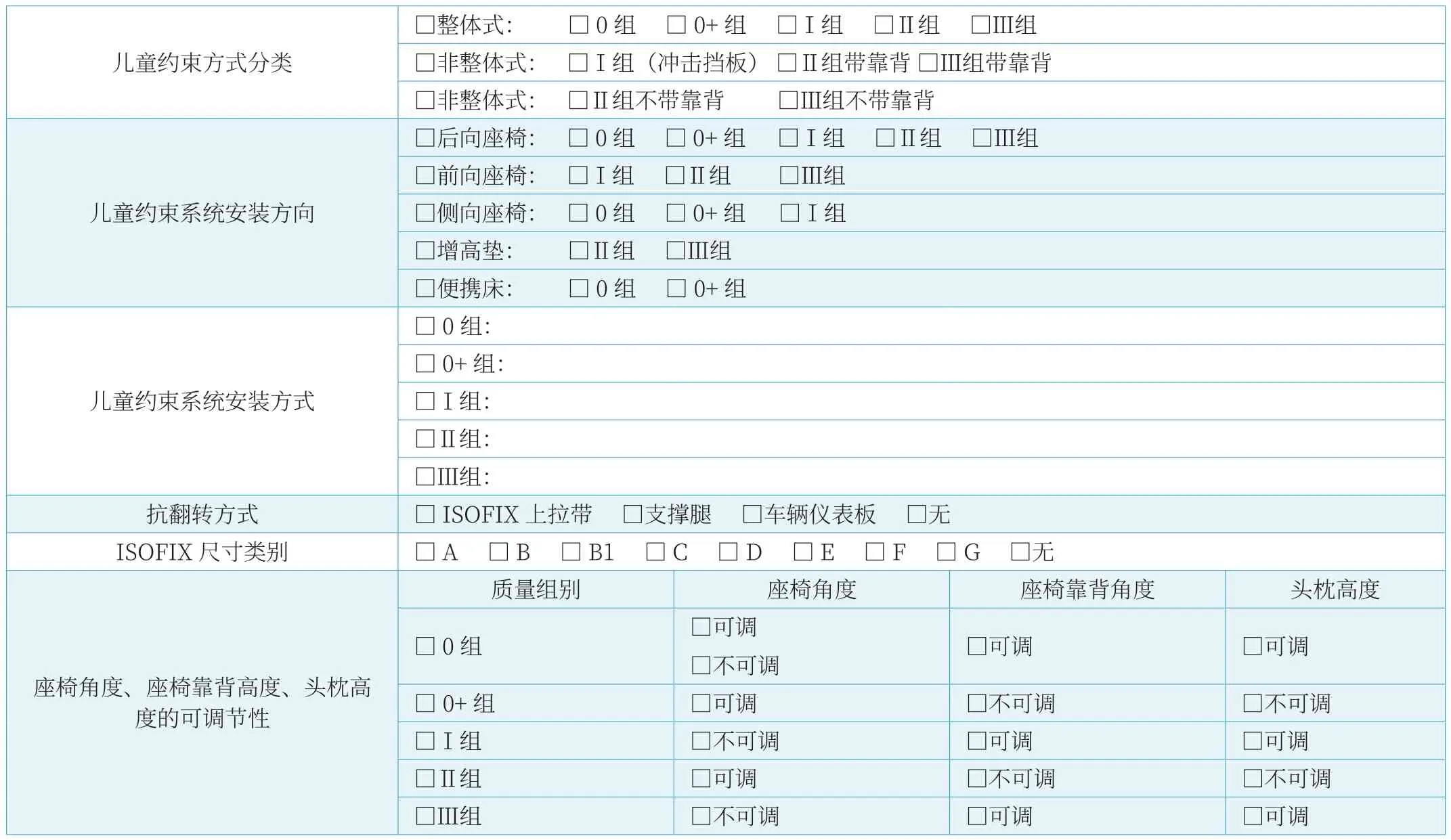

2 细化附件1:机动车儿童乘员用约束系统产品描述

目前实施规则附件1 中对产品描述的内容较简单,不能有效区分产品之间的差别,如图1 所示。建议增加儿童约束系统方式:将质量组和整体式、非整体式结合,细化安装位置和方向:在原前向座椅、后向座椅、便携床、增高垫中增加质量组,同时增加侧向座椅一项。将座椅角度是否可调节单独作为一项填写,如表2 所示。进行上述细化后对于检查员及执法机构现场一致性核查、检测机构对样品核查判定检测项目可以一目了然。

表2 细化后的机动车儿童乘员用约束系统产品描述

图1 附件1 机动车儿童乘员用约束系统产品描述

3 型式试验样品要求

认证机构受理委托人提出的申请后,按照实施规则要求,型式试验的样品原则上由认证机构安排检测机构或检查员采取现场抽样/封样的方式获得,也可由认证委托人按照型式试验方案的要求送样检测,即我们平常说的现场抽样为主,也可由认证委托人送样。现场抽样必然要安排有检查员资质的或者检测机构的人员到现场核查一致后进行抽样/封样,这就涉及到上述人员的交通费用、时间安排等内容,延长了认证时间,增加了企业负担。建议修改为原则上由认证委托人按照型式试验方案要求送样检测,也可以由认证机构采取现场抽样/封样的方式进行,优先选取送样检测,优化认证流程,降低认证成本,减轻企业的负担。

4 生产一致性控制计划审查及现场审查

实施规则中6.2.2 条内容为生产一致性控制计划审查,规定了企业应按照附件2:生产一致性要求的规定提交生产一致性控制计划,认证机构审查合格后可进行现场一致性的审查活动。规定了生产一致性控制计划审查时间一般为1~2 人日,同时,规定了现场一致性审查时间为2~4 人日。建议生产一致性控制计划的审核及现场一致性审核的时间不做具体规定,由认证机构依据企业分类级别及认证产品风险在实施细则中具体的规定。有利于认证机构灵活掌握工厂检查人日,也便于企业分类管理,减轻企业负担。

5 整合附件2、附录1

实施规则附件2:生产一致性要求,主要有6 个条款的要求,总结概括为:确认批量生产的产品和型式试验样品一致性;建立包括标志使用管理、相关试验、识别关键原材料、配备必要的人员和设备、变更的管理、不合格的追溯和处理等文件化的规定。

附录1:工厂质量保证能力要求,主要从职责与资源、文件和记录、采购及关键件控制、产品生产过程控制、检验试验仪器设备、不合格品控制、内部审核、产品的防护和交付、CCC 证书及标志的使用管理等9 个方面进行要求。

对比发现,附件2 中的确认批量生产的产品和型式试验样品一致性同附录1 中质量负责人的职责和权限中的“确保产品一致性以及产品与标准的符合性”是一致的,附件2 中标志使用管理、试验、关键原材料等文件化的规定同附录1中文件记录、采购及关键件控制、检验试验仪器设备、不合格品控制、CCC标志的使用管理及证书的使用管理内容上是一致。建议将二者重复性的内容进行整合,现场检查依据的内容简化,方便现场检查人员操作,也方便企业对现场检查实施内容的理解和执行。

同时,建议删除附录1 中的产品防护和交付。从获证企业处及相关检测机构了解到,机动车儿童乘员用约束系统或者消费者口中的儿童座椅对于各环节产品防护及包装等方面上并没有特殊的要求,所以产品防护和交付条款并不适用。

进行上述整合、删减外可以提高现场一致性审核的效率,也可以减轻企业的负担。

6 指定一致性现场检查指定试验的内容

附件2:生产一致性要求5.1.2 要求检查员随机选取样品,在现场进行试验。但对于具体的试验项目未进行要求。同样,GB 27887-2011《机动车儿童成员用约束系统》[2]标准中对例行检验的试验项目也未进行规定。例如,家用电器类产品在GB 4706.1-2015《家用和类似用途电器的安全 通用要求》[3]标准中对例行检验项目进行明确的规定。目前GB 27887-2011 标准还未进行修订,建议在实施规则中增加具体的例行检验/指定实验项目,可以让企业重点关注关键工序及关键部件,检查员和执法机构可以有清晰的参考,便于现场检查和执法时进行相关的试验。

7 金属扣件、塑胶件的检验要求及相关报告

附件2:生产一致性要求的2.2 条款及附录1:生产质量保证能力要求3.2 条款均要求按照认证标准识别关键零部件、原材料并确定其控制要求,但并未明确要求提供原材料、关键零部件的进货检验报告及其期限要求。大部分机动车儿童乘员用约束系统为外协加工主要的座椅主体、金属扣件等,企业只是部件的组装或者装配过程,对于金属扣件的金属强度、塑胶件的强度和燃烧、毒性等方面并未进行要求。所以,建议实施规则中对上述的内容进行具体指向性的规定。

8 减少动态试验频次,增加燃烧性能测试

2011 版的实施规则中仅在附件2:生产一致性要求2.2 条款中要求每个质量组和类型的儿童座椅每年不得少于一次的动态试验,TC11 技术专家组在厦门召开的TC11 国家认监委汽车及部件技术专家组2015 年10 月28 日TC11-2015-02 号电子决议:2014 版车辆零部件CCC 规则部分要求的解释中要求:机动车儿童成员用约束系统必检项目为动态试验,选择两种最恶劣条件各进行一次碰撞试验。一般的最恶劣条件对应的是某一个质量组的某一个方向,碰撞试验即动态试验的费用大概是5000 元左右,两个或三个质量组儿童座椅每年的动态试验费用超过1 万元,对于多个认证单元、多个质量组的儿童座椅,每年的动态试验费用会更高。建议将动态试验的频次改为每个类型的儿童座椅每年一次,每个质量组三年一次,既可以保证产品质量,又可以减轻企业的负担。

不论是实施规则,还是TC11 国家认监委汽车及部件技术专家组2015 年TC11-2015-02 号电子决议均未对儿童座椅的燃烧性能试验进行相关的规定和要求。但,纵观近几年的国家级、省级抽查,儿童座椅的材料燃烧特性不合格率在90%以上。燃烧性能不合格,缩短了燃烧车辆的救援时间,危及儿童成员的生命安全。建议在本次实施规则修订中规定:燃烧性能依据GB 8410-2016《汽车内饰材料的燃烧特性》[4]、GB 6675.3-2014《玩具安全 第3 部分:易燃性能》[5]相关条款测试进行,频次为每年一次或者结合监督抽样进行检测。

9 结束语

机动车儿童乘员用约束系统是儿童乘员乘车的关键安全装备,使用它可以有效降低儿童受伤害的几率。其质量的好坏关乎着儿童的生命,所以,《强制性产品认证实施规则 机动车儿童乘员用约束系统》的规定要求极为重要。粗划认证单元、动态试验频次由每个类型质量组每年一次修改为每个类型每年一次,每个质量组三年一次,切实减轻企业负担,符合国家市场监督管理总局深化“放管服”的要求。细化产品信息描述、关键原材料进行年度确认检验、增加燃烧性能测试,确保产品安全性能,提高产品质量,保障儿童生命安全,满足“十四五”高质量发展的主题。