离心压缩机回流管线振动分析与解决方法

2021-12-31

(中国五环工程有限公司,湖北 武汉 430223)

CO2压缩机是化肥厂最重要的核心设备之一,其安全有效运行对于工厂至关重要,管道的剧烈振动,将使得管道结构、管路附件以及管道的连接部位疲劳损坏、松动和破裂。其噪声的增大,会严重影响生产安全和工作人员的身心健康。

1 现场振动情况介绍和测量

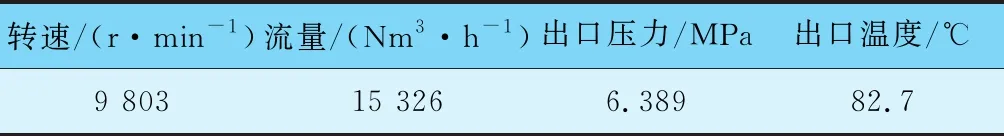

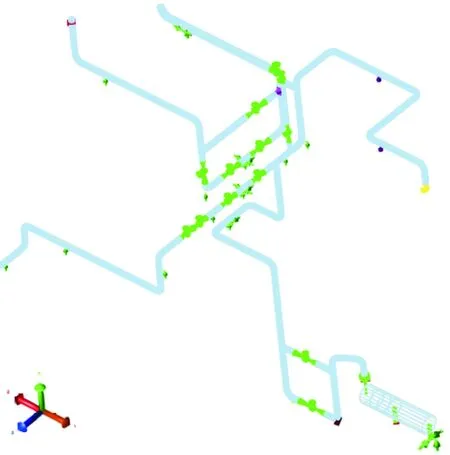

某现场CO2压缩机有4个管口、2段压缩,压缩机运行参数见表1,出口管道走向和振动测点布置见图1,每处测点测量径向和轴向两个方向,1点为压缩机出口。管道有3处分支,一处为送到其他装置使用,一处为4段压缩出口回3段压缩的回流管线,平时处于关闭状态,最后一段为放空管线,一般在开车时使用,也处于关闭状态。实际现场见图2,在现场能明显感觉整个钢格栅板都在振动。通过对各测点进行测量,可得振动速度的有效值(见表2)。

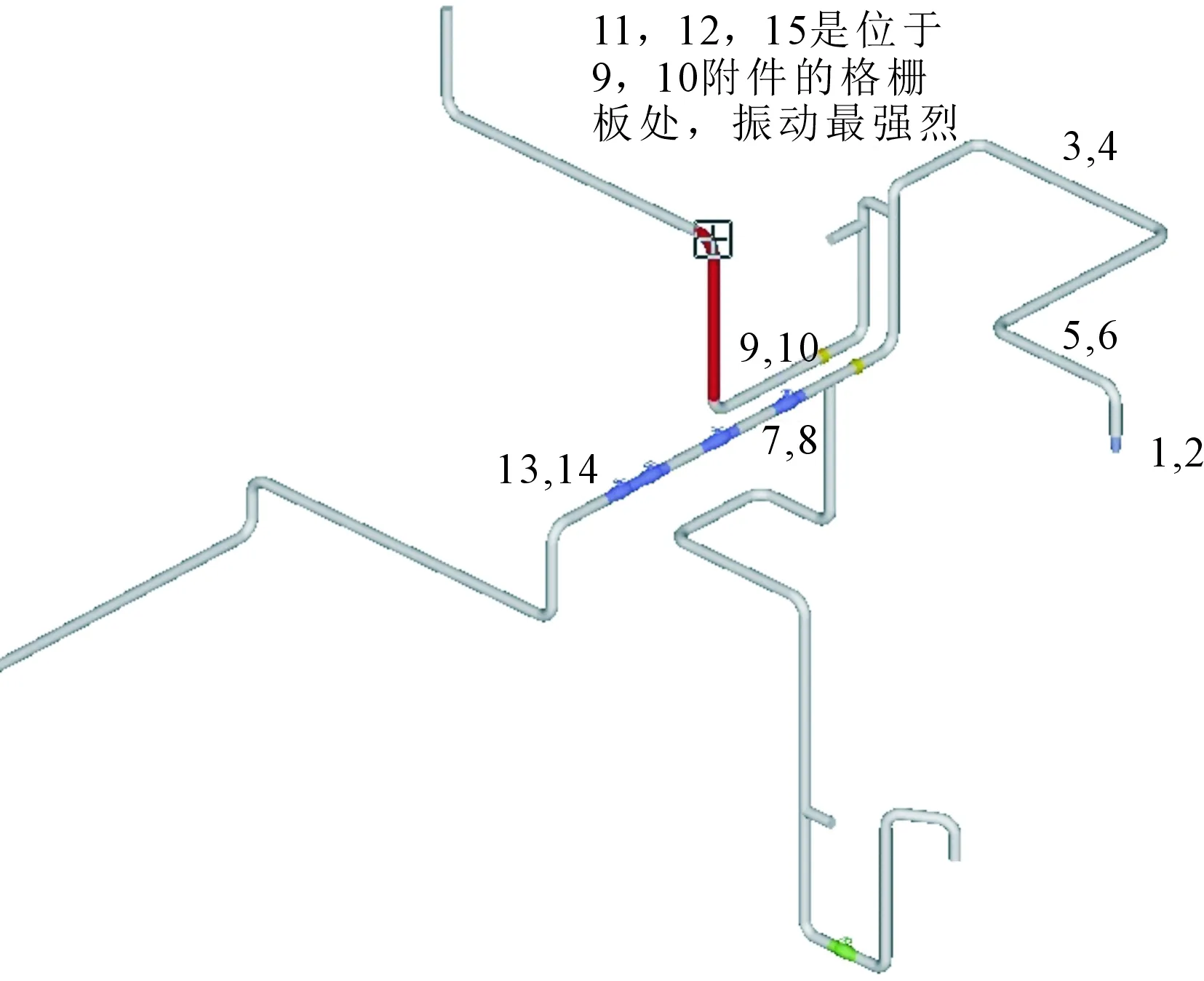

表1 压缩机实际运行数据

图1 测点布置

图2 实际现场

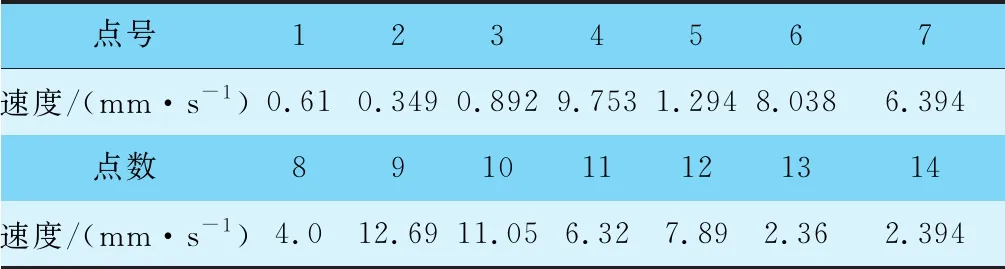

表2 各测点振动数据

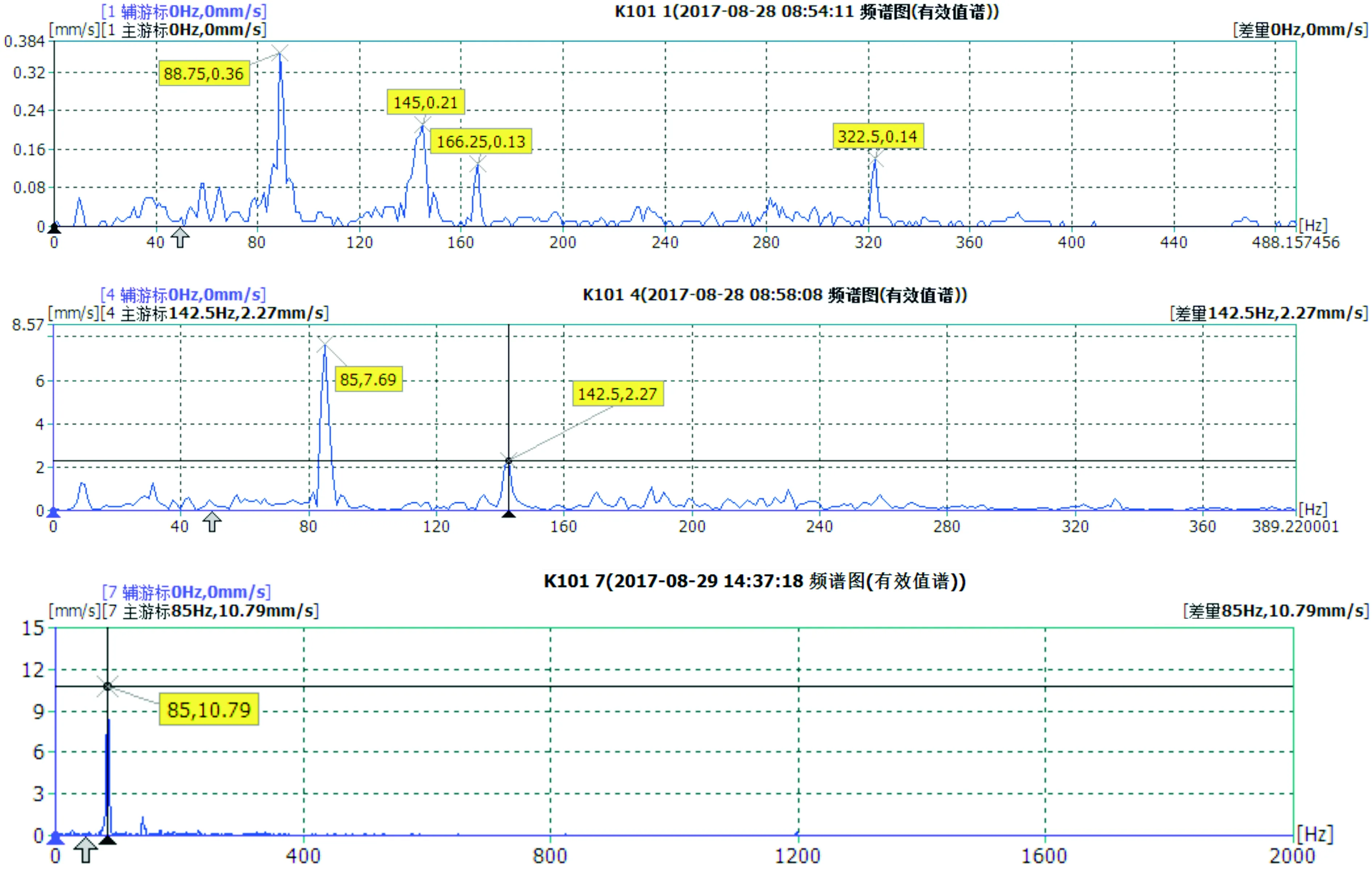

2 数据分析和原理说明

通过表2可以看出,振动在1点处较小,此后开始逐渐增大,在7、9、11点处达到最大,然后在13、14点处开始变小,即管线在压缩机出口振动很小,在到达阀组和三通后振动急剧增大,经过分支和阀组后,振动逐渐减小。对典型测点的频谱进行分析,图3显示了1点、4点和7点的振动速度的频谱。1点是离心压缩机出口,振动速度为0.7mm/s,振幅很小,此时转速为9 975r/min,对应频率为166.25Hz,而最大点处频率为88.75Hz,并不是转速的半频,还有145Hz,也不是转速频率成分。4点处振动明显变大,达到了9.753mm/s,其主要频率为85Hz,7点格栅板处振动最大,其主要频率为85Hz。同时还测量了回流管线和放空管线的振动情况,其中,回流管线振动较为强烈,放空管线振动幅度不大,根据现场感受振动情况,其振幅出现了不同程度波动,时大时小,而在测量的这段时间,其频率变化最大为5Hz,如果是转速引起的变化,其转速应在±150r/min,而这是不可能的,同时压缩机运行平稳,振动一直处于非报警状态,故排除是由压缩机气流激振引发的振动,即这次的振动不是由于离心压缩机机排气波动造成的。同时由于无其他激励源,故认为振动来自于流体流经管道产生的激励。

国外称这类振动为流体诱导激发FIV[3](FLOW INDUCED VIBRATION),常见于离心压缩机管内流体流径三通、阀门等位置产生的涡流(见图4),激发管道机械或气体共振,这类振动也常在换热器管道中发生。这类问题具有很强的不确定性和复杂性,特别是与管道流量息息相关,但由于生产的多变性,导致振动问题经常出现。而管线建成后,这类声学振动问题难以通过简单的加固支架来解决。为此,需要对离心压缩机管道进行专门的声学和激励源分析。

3 振源和管道固有频率分析

气流流过物体表面的缺口或空腔时,由于腔外剪切流与腔内流动相互作用,常会出现自持振荡现象,并产生强烈噪声。该问题涉及到流体力学中许多基本问题,如非定常流、流动不稳定性、声与流动的相互作用等,是流体力学中令人感兴趣的问题之一[4]。

当流体流经管道盲段时,在接口处产生旋涡,产生的旋涡会进入盲段,相当于激励源激励盲段的气体[5],当气体频率与管道这段的气柱固有频率或机械固有频率接近时,旋涡激励会呈指数倍增加,导致管道振动与噪声增加。

Blake(1986),Rockwell 和Naudascher (1978)等通过实验对其激发频率进行研究,得到其关系为:

其中,U为流速m/s,L为盲段内径mm。

对于一段开口一段封闭的管道,其声学固有频率计算公式为:

其中,c为流体在管道内传播的声速,H为管道长度。

通过计算可知,管道激振频率fn=16.9Hz,n=1,现场振动频率基本为85Hz,为其整数倍,处于其倍频段80%~120%的区间内。需要改变管道的响应结构来根本上解决其振动问题。

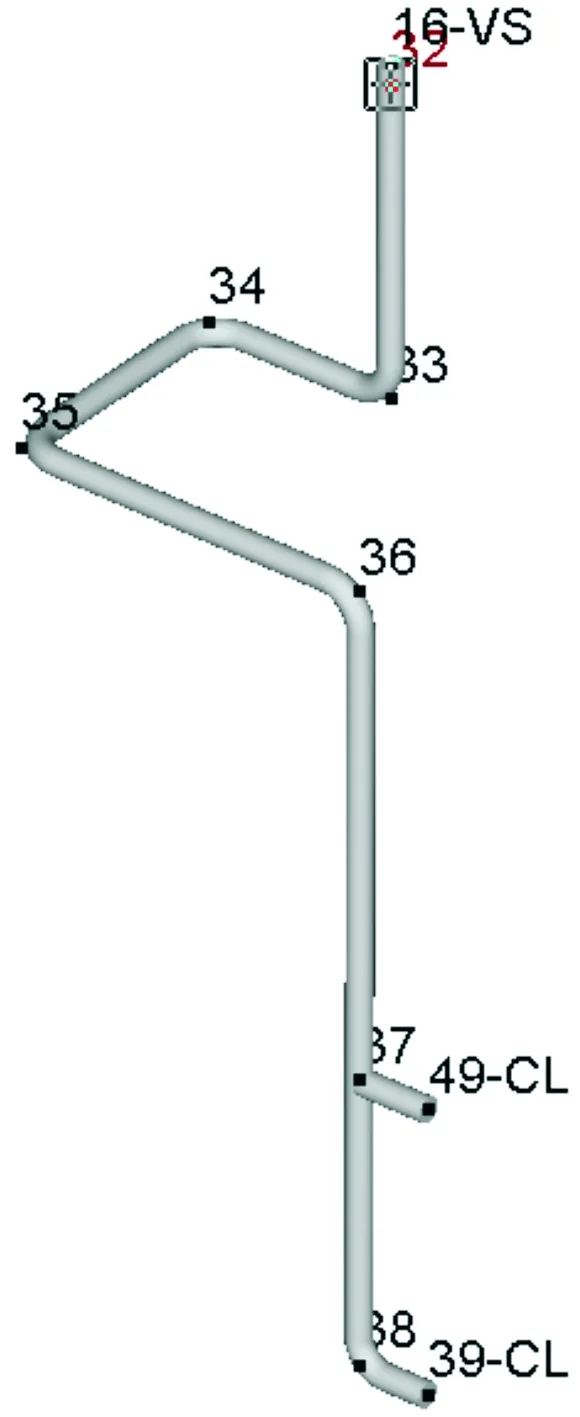

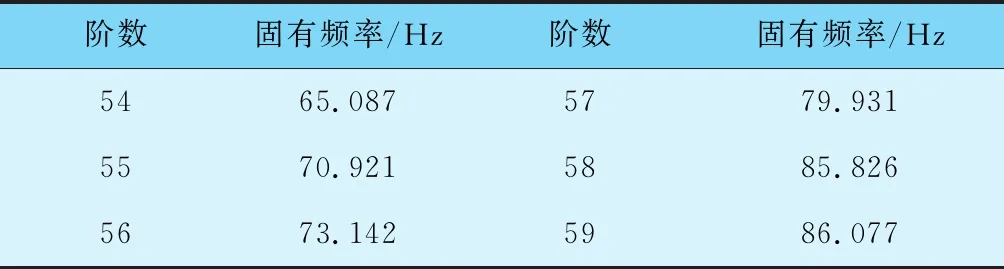

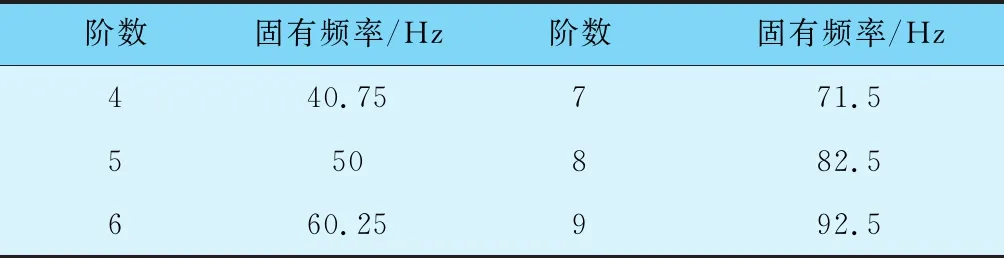

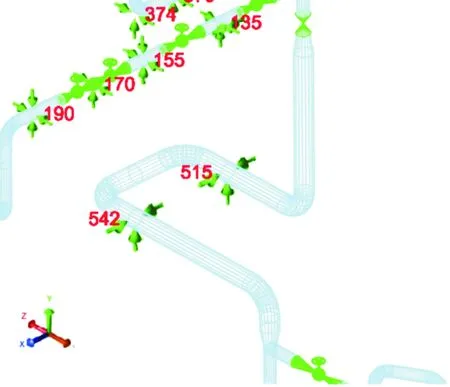

分别通过CAESAR Ⅱ软件和bentley plus软件计算管道机械和气柱固有频率,计算结果见表3、表4。表4计算的为回流管线的气柱固有频率,一段是带流量闭端,另一端为全闭端,模拟流体盲段激励。从表3、表4可以看出,振动频率85Hz对于管道的固有频率已相对较高,固有频率阶次也较高,在高阶次是不容易避开激励频率的,并且由于计算误差,会将计算频率增加20%的误差,工程上常采用80%~120%区间进行共振避开,据此通过改变管道固有频率来降低振动的可行性已被否定。管道CAESARⅡ模型见图5,管道气柱模型见图6。

图3 1、4、7点振动频谱

图4 流体激励原理

图5 管道CAESAR Ⅱ模型

图6 管道气柱模型

表3 管道机械结构固有频率

表4 管道气柱固有频率

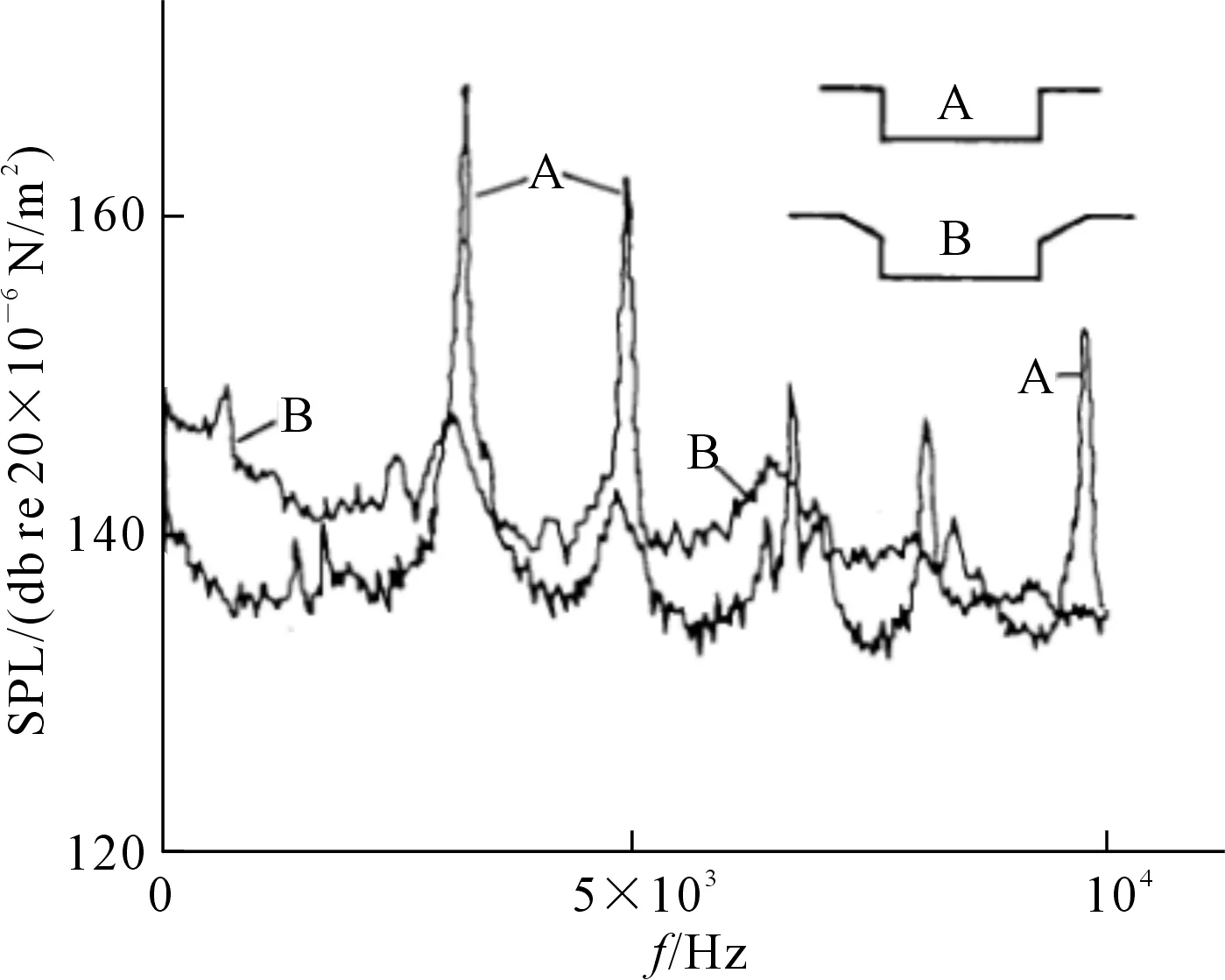

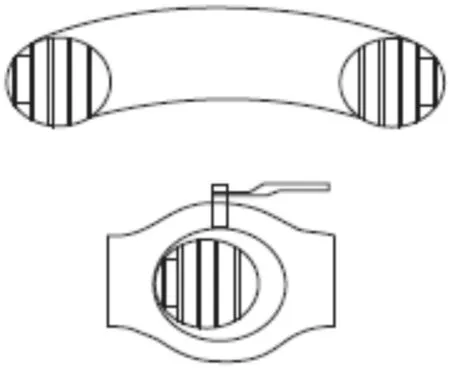

由于单独改变其固有频率很难完全避开其激发频率,国外学者Franke[6]通过改变三通结构来改善其流道结构(见图7)。通过改变三通结构,可以有效降低其振动噪声,来降低其振动幅度。同时可以在管道内加装导流装置(见图8)。

图7 不同三通结构噪声对比

图8 弯头和球阀处导流片

4 整改措施

经过仔细分析和现场考察,决定从3个方面进行整改:①根据文献6的思路,在2个三通进入盲段处增加法兰,在法兰处加装多孔孔板,孔板形式与降噪板类似;②在回流管线上增加孔板,孔板法兰后开始变径到DN250,并新增刚性支架(见图9);③在多处增加阻尼器,并在第二层平台上增加斜钢梁,以增加平台刚度。

业主采纳这一方案,并在大修时进行改造,开车后振动明显降低,第二层楼板振感明显减小消失,减振效果明显。

图9 管道改造方案

5 结语

针对某厂CO2压缩机出口管道振动问题,通过现场测量,分析振动原因是由于涡流激发盲段气柱共振导致,并计算其激振频率和管道机械和气柱固有频率。通过查阅国外文献,寻找其解决方案,并创新性地在管道上安装导流装置,取得良好减振效果。通过对离心压缩机的各项分析,说明其减振工作应进行科学分析,盲目加固和增加支架并不能有效解决问题,需要从根源找到其原因,选择最优方案,并且结合多种方式,以达到最佳减振效果。