化工管道电伴热带的设计计算及优化选型研究

2021-12-31

(中建三局第三建设工程有限责任公司,湖北 武汉 430074)

在化工介质的存储和传输过程中,不可避免地存在散热损失,很多熔点高、黏度大、易凝固、易受潮的介质一旦达不到所需维持的工艺温度,很可能会影响物料性质,严重影响正常生产。电伴热带利用电能致热来补偿被伴热管线及设备在工艺过程所耗散的热损失,以确保介质温度符合工艺流程具体要求。

电伴热产品的选型设计正确与否,不仅涉及到整个电伴热系统能否正常运行,还涉及到投资成本、运行成本、运行质量及产品使用寿命。工艺介质的保温要求和系统热补偿量是决定电伴热系统选型的主要因素,如果对电伴热产品的计算及优化选型过程缺乏研究,不仅影响通电升温调试环节顺利进行,而且还给后期运维带来不必要的麻烦。

本技术提供了一种化工管道电伴热带的优化设计选型及具体计算方法,包括如下主要步骤:①保温层厚度的确定;②热损失量修正及补充加热量的计算;③电伴热带的优化选型;④电伴热带的安装长度及敷设方式。

1 保温层厚度的确定

对包裹有保温层的管道,通过比较不同保温层厚度的单位长度管道的热损失量Q损,并且结合管道造价成本,确定管道上包裹的保温层厚度。

对于化工管道的热损失,行业内做法大多建议采用查表法计算,即根据实际工程的管径、保温层厚度、所需维持的流体温度及环境温度的温差值,查询管道散热量条件表,得到两个接近的温差值下的热量损失值,然后用中间插值法求得每米管道的热损失理论值,乘以适当的保温系数后,从而得到实际单位长度管道的散热量。这种方法虽然较简便、通用,但受限于管道散热量表所涉及的不同工况条件以及所查得散热量的准确程度,往往得到的管道热损失值不够准确,再加上保温系数也属于经验数值,所以最后确定的管道散热量往往相差较大,从而导致电伴热带的选型出现明显偏差,甚至达不到维持所需的流体温度。

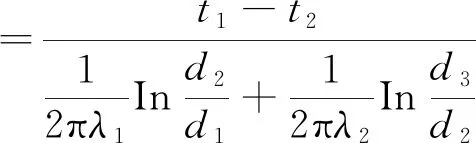

本项技术创新性地采用下述公式直接计算管道热损失。

式中,t1表示管道内的流体温度,℃;t2表示保温层外的环境温度,℃;d1表示以管道内壁计算的圆筒壁直径,mm;d2表示以管道外壁计算的圆筒壁直径,mm;d3表示以保温层外壁计算的圆筒壁直径,mm,为2倍的保温层厚度δ与圆筒外壁直径d2之和;λ1表示管壁材料的导热系数;λ2表示保温材料的导热系数。

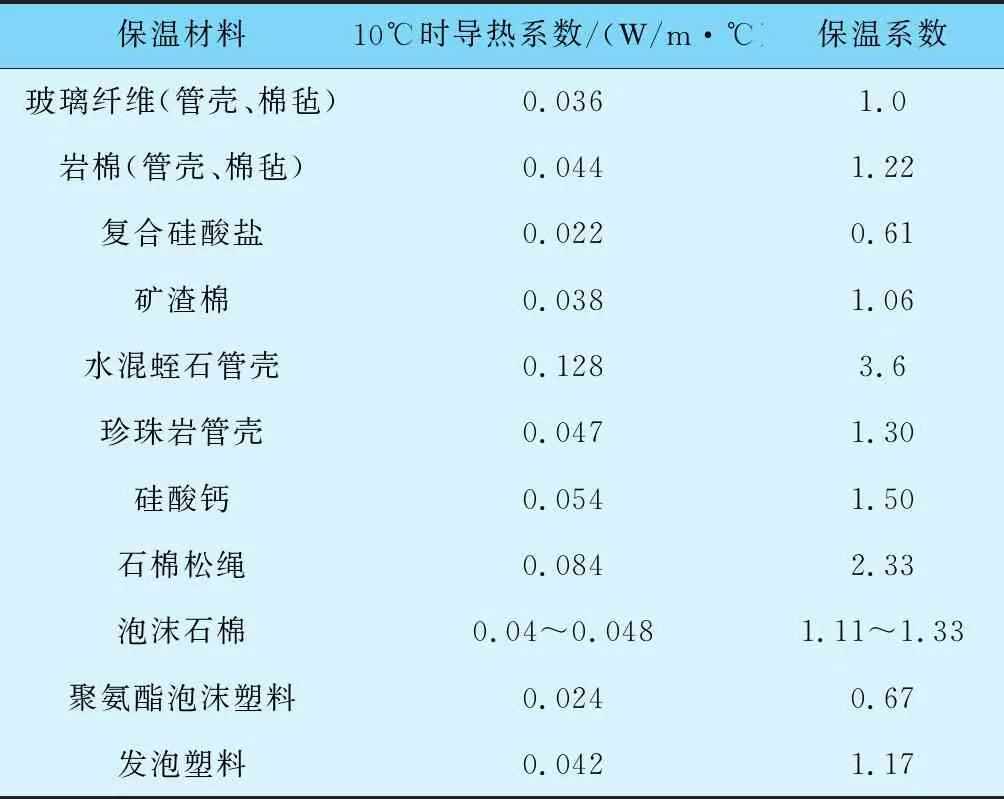

对于实际的电伴热工程,不同厚度、不同材质的保温产品导热系数不同,其保温效果同样会有很大差别。有时,不需要更换伴热产品,仅仅改变保温材料的种类或厚度就可以满足伴热的要求,既可以节约能源,又可以降低成本;而保温材质对散热量的影响,可通过不同材料的修正系统进行单独比较来考虑,保温层厚度的确定,在实际散热量计算中占有很大权重,必须在设计时,通过不同厚度的计算比较得到最佳厚度,但通常容易忽略保温层厚度对热损失计算的影响,仅仅根据规范查表确定保温厚度,直接按照单层圆筒壁来考虑热损失,这样的算法明显会使热损失量出现较大偏差。本技术中的上述管道热损失计算公式根据实际工况,并结合保温层厚度的影响因素,由化工传热过程中多层圆筒壁的热传导计算模型推导得出,并将其运用到实际电伴热工程的选型过程,提高了管道散热量计算的精确度。

2 热损失量修正及补充加热量的计算

利用步骤(1)确定的保温层厚度,计算单位长度管道的热损失量Q损,并对此热损失量Q损进行修正,得到修正后的单位长度管道的热损失量Q修,即为单位长度管道所需要补充的总热量Q=Q修。

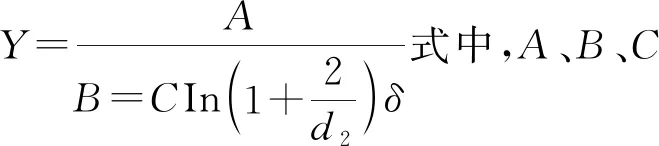

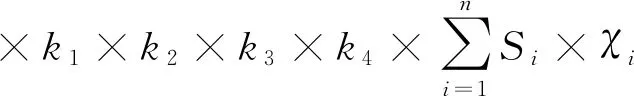

由于电伴热工程中实际影响管道热损失的因素比较多,因而需在以上理论计算的热损失量Q损结果基础上,对此热损失量Q损进行一定的修正,修正后的单位长度管道的热损失量:

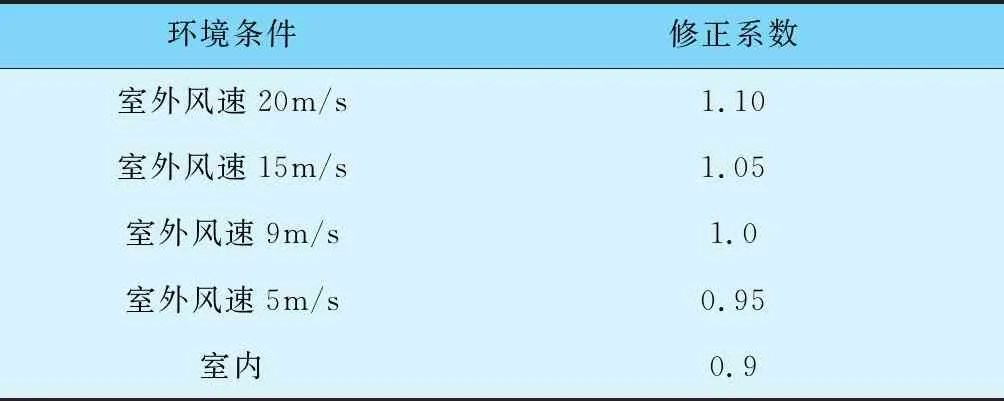

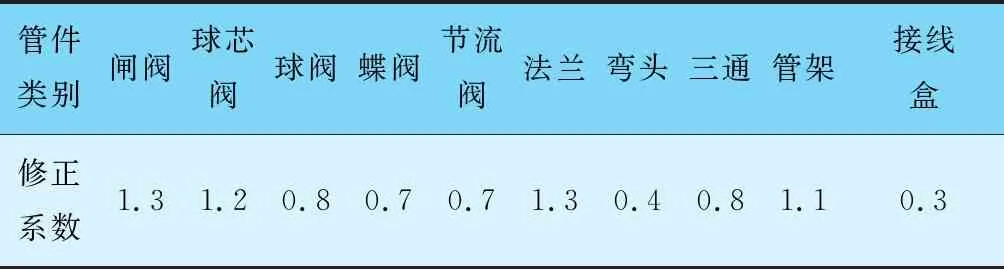

式中,k1为环境条件修正系数,k2为保温层材料修正系数,k3为管道材质修正系数,k1、k2、k3均可根据具体条件查表得到;k4为偏差系数,用以补偿10%电压波动(下降)和10%电阻上升等因素,取值范围为1.37~1.4;Si为管道附属件的热损耗系数,χi为管道附属件的数量,i表示阀门、三通、弯头、异径接头、法兰、管架等各种管道附属件的序数,取值可以从1到n,n表示所有管道附属件的种类总和;具体的管道附件的热损耗系数值可以通过查表得到,再乘以各类管件的数量,进而加和得到管道附件的综合热损耗修正系数。环境条件修正系数见表1,保温材料导热系数及保温修正系数见表2,管道材料修正系数见表3,管道修正系数见表4。

表1 环境条件修正系数

另外,对于特殊介质的工艺管道,如易凝固、易液化的流体,需要考虑选用电伴热带保温,如果仅仅按照伴热型考虑,只提供热损失的补偿量,满足不了工艺要求,必须考虑对管道及内部介质进行加热,以确保介质物性不会因温度下降受到影响。这种情况下,需要考虑选择加热用电伴热带,单位长度管道所需要补充的总热量Q除了正常的补充热损失量外,还包括加热单位长度管道及其内部介质所需加热量Q加,即:

Q=Q修+Q加

Q加=(C1×M1+C2×M2)×(t安-t相)×k加

式中,C1为管道材料比热,J/(kg·℃);C2为管道内介质比热,J/(kg·℃);M1为单位长度管道质量,kg;M2为单位长度管道内介质质量,kg;k加为加热安全修正系数,其取值为1.2;t安为保证管道内介质不会发生相变的最大安全温度,℃;t相为管道内介质发生相变时的温度,℃。

表2 保温材料导热系数及保温修正系数

表3 管道材料修正系数

表4 管件修正系数

3 电伴热带的优化选型

根据供电条件、电网负荷及管道长度等输入条件,确定电伴热带产品的型号。要考虑到伴热系统的周围环境及工艺技术要求,以及产品的性能指标,选型以经济、适用、最佳分布为原则。

电伴热带主要分为自限温式和恒功率式。自限温式耐温范围低,适宜对温度控制要求不高的管路,其敷设方式是并联型,且允许随意切割,都能确保电伴热带达到效果,适宜于在阀门弯头较多区域,可能出现交叉重叠式安装。恒功率式耐温范围较高,适宜对温度控制比较严格的管路,又分串联型、并联型或MI型等,恒功率电伴热带一般受节长限制,若切割时未能找准一个节长,则该部分电伴热带不起作用,这不仅影响管道的伴热效果,同时也造成浪费,故不允许裁剪敷设。串联型及MI型适合较长或管路规则的管道,需要根据工程实际长度确定精确的需求长度,其设计功率和需求长度必须在施工前与现场配管实际长度进行精确核实,常常引起设计修改,一般不宜选用。但MI型电伴热带耐温范围最高,适用于管道维持温度很高或偶然性最高操作温度较大的工况。并联式电热带应用范围较广,分为普通型和加强型,加强型电热带是在普通型电热带外层再包覆一层绝缘材料,其机械强度高、防腐力强,但导热性能略低于普通型电热带,适合于埋地或有腐蚀性介质的场合,还适合于有防爆区域的场合。

根据供电条件、电网负荷确定电伴热带型号的原则如下:三相五线制供电条件,允许选择恒功率式、自限温式电伴热带;三相四线制供电条件,则无法选择恒功率式。660V的供电负荷专用于长距离(1 200m或以上)管道伴热,适宜选择串联型恒功率式电伴热带;380V的供电负荷允许选择恒功率式、自限温式电伴热带;220V的供电负荷适宜选择自限温式电伴热带。

根据管道长度及管路特点确定电伴热带型号的原则如下:管路规则且属于长距离(1 200m左右或以上)的管道,适宜选用串联型恒功率式;管路不太规则且对温度控制要求严格的管道,适宜选用并联型恒功率式;阀门弯头较多区域且对温度控制要求不高的管道,适宜选用自限温式。

根据管道维持温度确定电伴热带选型的原则如下:要求选定最高维持温度高于管道维持温度及偶然性最高操作温度的电伴热带,尤其要注意有蒸汽吹扫的管道,如果扫线工况下蒸汽温度很高,则要求根据最高蒸汽温度选型,适宜选用耐热温度最高的MI型电伴热带。

4 电伴热带的安装长度及敷设方式

根据所选取型号的电伴热带单位长度释放的热量及步骤(1)计算得到的单位长度管道所需要补充的总热量Q,确定所需电伴热带的长度L及其敷设方式。

当电伴热带单位长度释放的热量大于或等于单位长度管道所需要补充的总热量Q时,电伴热带长度与管道长度相同,采用一条电伴热带平行敷设于管道。

当电伴热带单位长度释放的热量小于单位长度管道所需要补充的总热量Q时,采用多条电伴热带平行敷设,或采用一条电伴热带缠绕敷设。

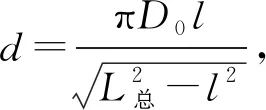

具体来说,采用电伴热带的单位放热量小于管道单位散热损失量的伴热方案时,选定补偿单位长度管道所需功率与单位长度电伴热带放热功率的比值作为安装系数进行修正,此时对电伴热带的敷设方案具体如下:①若安装系数大于1.5,则采用多条电伴热带平行敷设,且电伴热带长度L为管道长度×根数×安全系数,其中,安全系数取值范围为1.05~1.15;②若安装系数为1.0~1.5,则采用一条电伴热带缠绕敷设,且电伴热带长度L为管道长度×安装系数×安全系数,其中,安全系数取值范围为1.05~1.15。

对于总承包项目,为了保障项目成本和伴热效果,往往选择上述电伴热带的单位放热量小于管道单位散热损失量的伴热方案对电伴热带进行优化敷设。

此外,电伴热带的长度还应考虑用于电源线接线用的附加电伴热带长度L附,L附取值为1~1.5m;因此,整个系统所需要的电伴热带总长度L总=L+L附。

图1 电伴热带缠绕间距示意

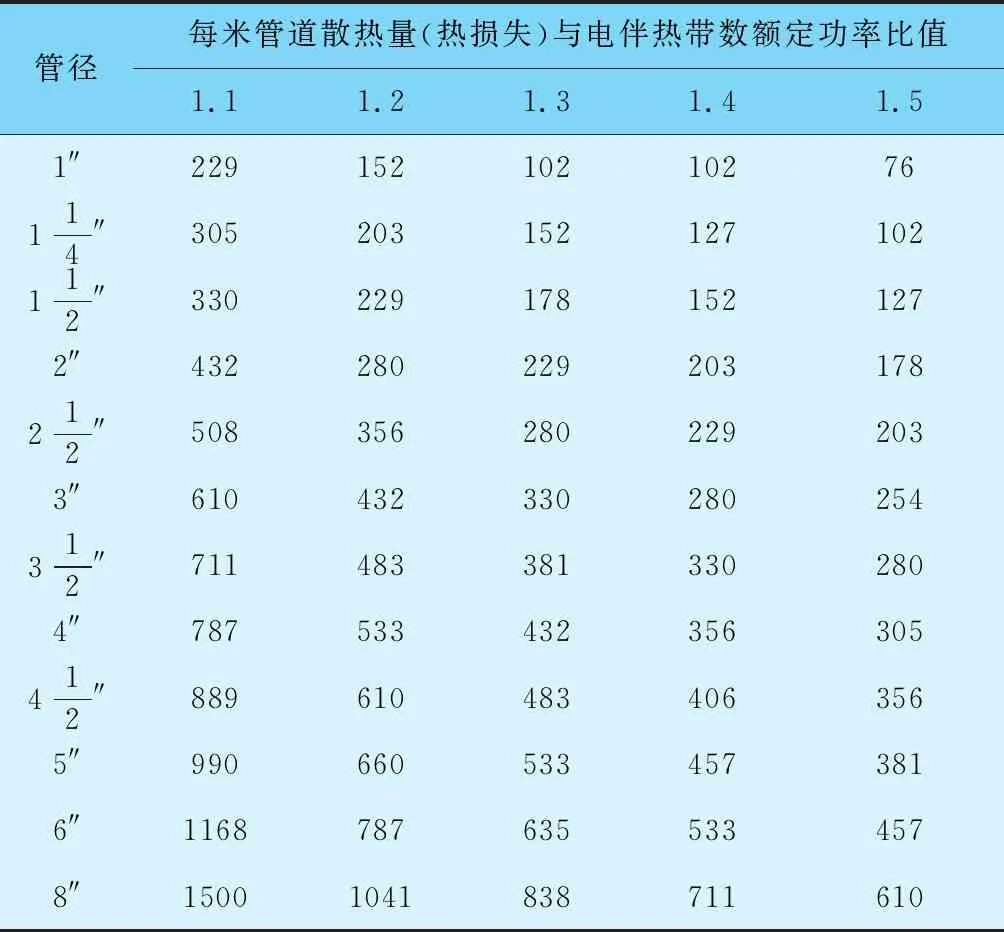

表5 电伴热带缠绕间距d’mm

5 结语

本技术结合化工管道附属管件多样、管路复杂的特性,考虑了产品类型、伴热长度、敷设方式、保温层厚度等因素对设计选型的影响,采用准确量化的公式法直接计算热损失量,创新性地将多层圆筒壁的热传导计算公式运用到实际工程选型过程,便于精确确定管道散热量。还对化工管道电伴热带的安装长度进行精确计算,对于实际工程产品的敷设方案提供了理论指导。通过工程实例表明,该项优化选型技术经济合理、适用性强,能够节省建设运维成本。