高塔硝基复合肥装置危险性分析及安全控制措施

2021-12-31

(武汉江汉化工设计有限公司,湖北 武汉 430223)

国内高塔硝基复合肥企业众多,装置的装备能力、自动化水平和生产管理水平参差不齐,常引发安全、环保事故,亟待整改。在硝基复合肥生产中,常以农业用含磷型防爆硝酸铵或硝酸铵溶液为原料,其中,农业用含磷型防爆硝酸铵具有良好的防爆性能和不可复原性能,满足GB/T20782-2006的要求。为保证硝基复合肥产品的含水量≤2.0%的要求,作为原料的硝酸铵溶液的浓度要求≥99.0%。硝酸铵的化学性质活泼,在生产过程中,因高温、高压、还原剂及电火花等原因,存在爆炸的隐患。

本文结合生产实际,在高塔硝基复合肥装置工程设计中,从工艺操作、设备选型等方面出发,对其进行危险与可操作性分析,制定安全设施设计方案,提高了装置的安全性能。

1 硝酸铵溶液危险性分析及安全控制措施

1.1 温度及控制措施

硝基复合肥生产中常用的硝酸铵溶液含水≤1%(硝酸铵在含水3%以上时无法爆轰)、温度<175℃、Cl-不得超过3×10-6、pH值在5~7之间,有机物的含量应控制在≤0.2%,熔点为169.6℃,易发生热分解,在不同温度时,发生下列反应:

在≤110°C时,NH4NO3→NH3+HNO3+173kJ;

在185~200°C时,NH4NO3→N2O+2H2O+127kJ;

在>230°C时,2NH4NO3→2N2+O2+4H2O+129kJ,同时伴有弱光;

在>400°C时,4NH4NO3→3N2+2NO2+8H2O+123kJ,分解速度急剧加快,发生爆炸。

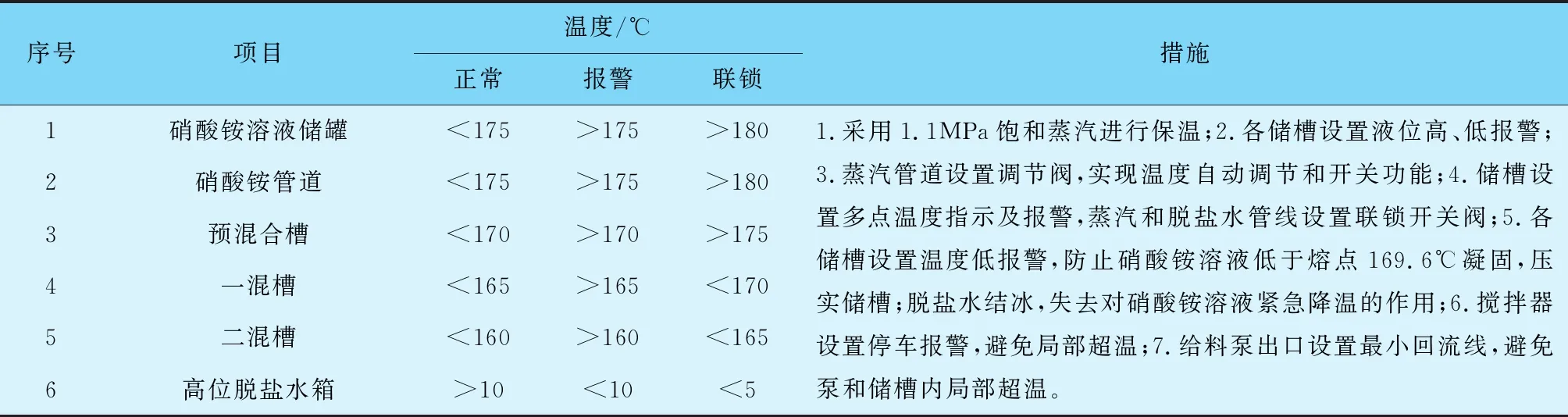

在硝酸铵溶液在输送、储存过程中,操作条件及控制措施见表1。

1.2 组分及控制措施

(1)氯离子和酸类物质。氯离子和酸类物质与硝酸铵溶液的分解、爆炸关系密切,硝酸铵溶液分解速率的倒数与氯离子浓度的倒数呈线性关系。硝酸铵溶液在≤140℃的情况下,少量酸的存在对其分解有抑制作用;当温度≥180℃时,随着硝酸铵溶液pH值的降低,其分解速度会明显加快[1,2]。

表1 硝酸铵溶液在输送、储存过程中的操作条件及控制措施

目前,生产企业在尾气吸收、硝酸铵溶液储运过程中,都采用氯离子含量<3mg/L的脱盐水或者软水作为系统的稀释或应急冷却水。在高位脱盐水槽上,设置2台电导率检测设备设定报警、联锁(数据采取二取一),同时要求操作人员1次/4h,对硝酸铵溶液储罐中Cl-的含量进行分析,一般不得超过3×10-6,当Cl-超过10×10-6时,应立即放掉溶液。

在储存过程中,硝酸铵溶液会缓慢分解出氨气、硝酸和二氧化氮,其中二氧化氮与硝酸铵发生剧烈的反应,生产中要求操作人员1次/4h对其pH值进行检测,并在储罐上部设置气氨管线,用于控制硝酸铵溶液pH值在5~7之间,抑制硝酸铵溶液的分解。

(2)有机物。当硝酸铵溶液温度超过185℃时,会分解产生具有强氧化性的N2O ,N2O与有机物发生多种氧化还原反应。有机物的存在不仅降低了硝酸铵溶液的热稳定性,还降低了其临界爆炸温度,溶液中有机物的含量应控制在≤0.2%。

在气氨压缩系统中,采用无油压缩机,避免润滑油与气氨接触。

2 设备、管道、管件的选型

(1)硝酸铵溶液储罐。采用结构简单的立式圆筒式,具有储存量跟高度呈线性关系的优点。对照GB18218—2018危险化学品重大危险源辨识可知,生产中涉及重大危险源的危险化学品为硝酸铵溶液和氨气,构成重大危险源临界量(见表2)。

表2 硝酸铵溶液储罐危险源临界量

在保证装置正常生产的情况下,应尽可能选择较小容积储罐,建议采用φ2 000mm×3 000mm立式储槽。

为保证储槽中硝酸铵溶液温度均匀,储槽内采用3到4层盘管分层加热,最底层离罐底100mm,往上每隔100mm再设置一层。为了避免裸露出液面的盘管不断升温发生危险,应对每组加热盘管独立加热,当液位(数据采取2取1)低于盘管时,自动关闭盘管蒸汽阀,停止加热;当液位超过盘管时,再自动开启蒸汽阀,达到分段加热的目的。罐体外采用厚度100mm岩棉材料进行保温,可有效减少热量的损失。

预混合槽、一混槽、二混槽采用外蒸汽夹套加热,并采取100mm岩棉材料进行保温,槽内部采取同硝酸铵储槽内盘管分层加热的方式。

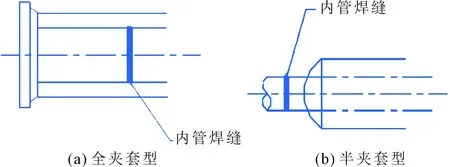

(2)管道。夹套伴热分为全夹套和半夹套两种型式(见图1),全夹套型蒸汽能覆盖所有管道和管件,可减少死端,降低内管热损失,但造价较高。半夹套型便于焊缝的检测,保温效果不如全夹套。综合考虑,采用法兰焊缝外露+其他管件焊缝隐藏的局部半夹套伴热方式,既可以达到保温效果,又便于法兰处焊缝的检测。

图1 夹套管的型式

为保证系统停车时管道内的物料能全部排净,管线应设计与介质流向相同的坡度(≥0.003),并在弯头处设置一个低压蒸汽吹扫口。

为避免管道中硝酸铵溶液流速过快,引起管道静电积聚,物料分解爆炸,管内物料流速应<1m/s,管道和设备采取静电接地措施。

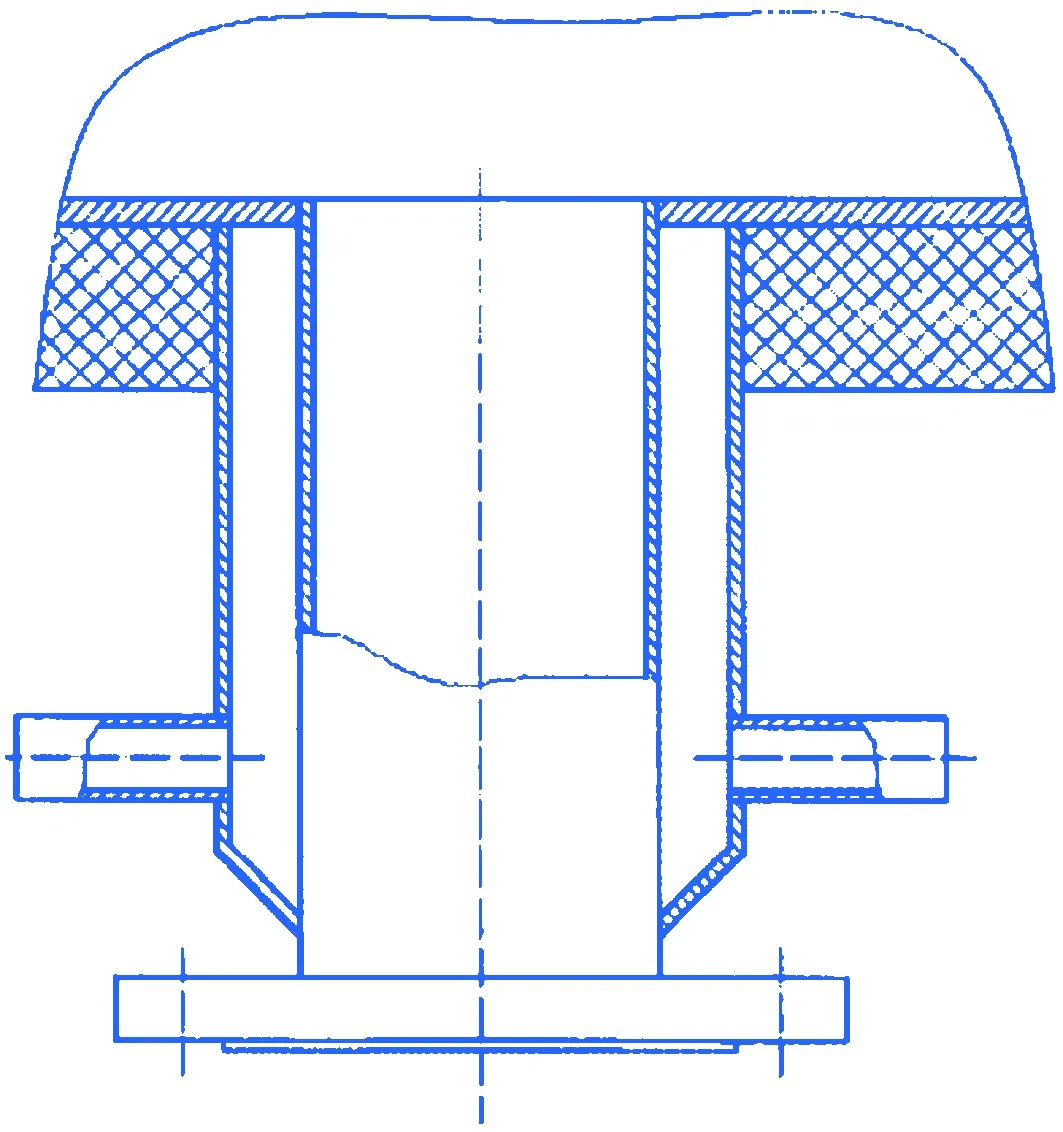

(3)设备法兰。在设备法兰选型时,为了防止硝酸铵溶液结晶(低于熔点169.6℃)将法兰堵塞,应选择蒸汽加热的夹套法兰(见图2)。

图2 带蒸汽加热夹套的排污口法兰

(4)搅拌方式。硝酸铵溶液静止贮存,储槽内溶液易产生上下温差,应进行连续搅动消除隐患。建议采用顶装式搅拌器,不仅满足细长轴的强度要求,还不必考虑轴密封的问题。

(5)输送泵。在生产中,长时间运行的硝酸铵溶液输送泵宜采用安装维修方便、效率高的离心泵,而地下事故槽输送泵宜采用液下泵。

3 产品配方及控制措施

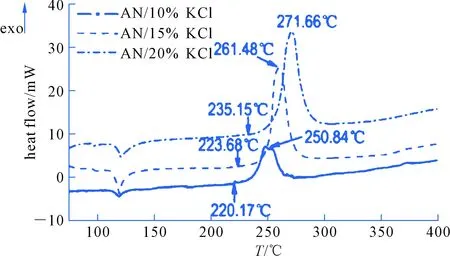

在生产硝氯基复合肥时,会形成AN(硝酸铵)/KCl体系,在KCl催化作用下,混合体系会发生“缓慢燃烧”现象。

NH4NO3+KC1=NH4Cl·KNO3+Q

NH4NO3·KNO3+KC1=2KNO3+NH4Cl+Q

如图3所示,随着KCl含量的增加,混合物的初始反应温度逐渐升高,但其峰值温度在逐渐降低,说明KCl能在一定程度上降低AN的热敏感度,加速AN的分解,混合物体系的安全温度区间逐渐变窄[3]。

图3 AN/KCl混合物体系热分解

有文献表明,农业用磷酸一铵对硝酸铵具有钝化作用,当MAP含量达到25%时,硝酸铵将不再具备传播爆轰的能力[4],当有效磷(P2O5)质量分数≥4.0%,pH值(质量分数10%水溶液)≥4.0时,改性后的硝酸铵具有不可复原的防爆性能。

在硝基复合肥生产中,应先在预混槽、一混槽中分批加入农业用磷酸一铵,利用硝酸铵与磷酸铵形成低共熔点化合物特点,不但可以降低混合体系熔融温度,而且会使其具有不可复原的防爆性能。

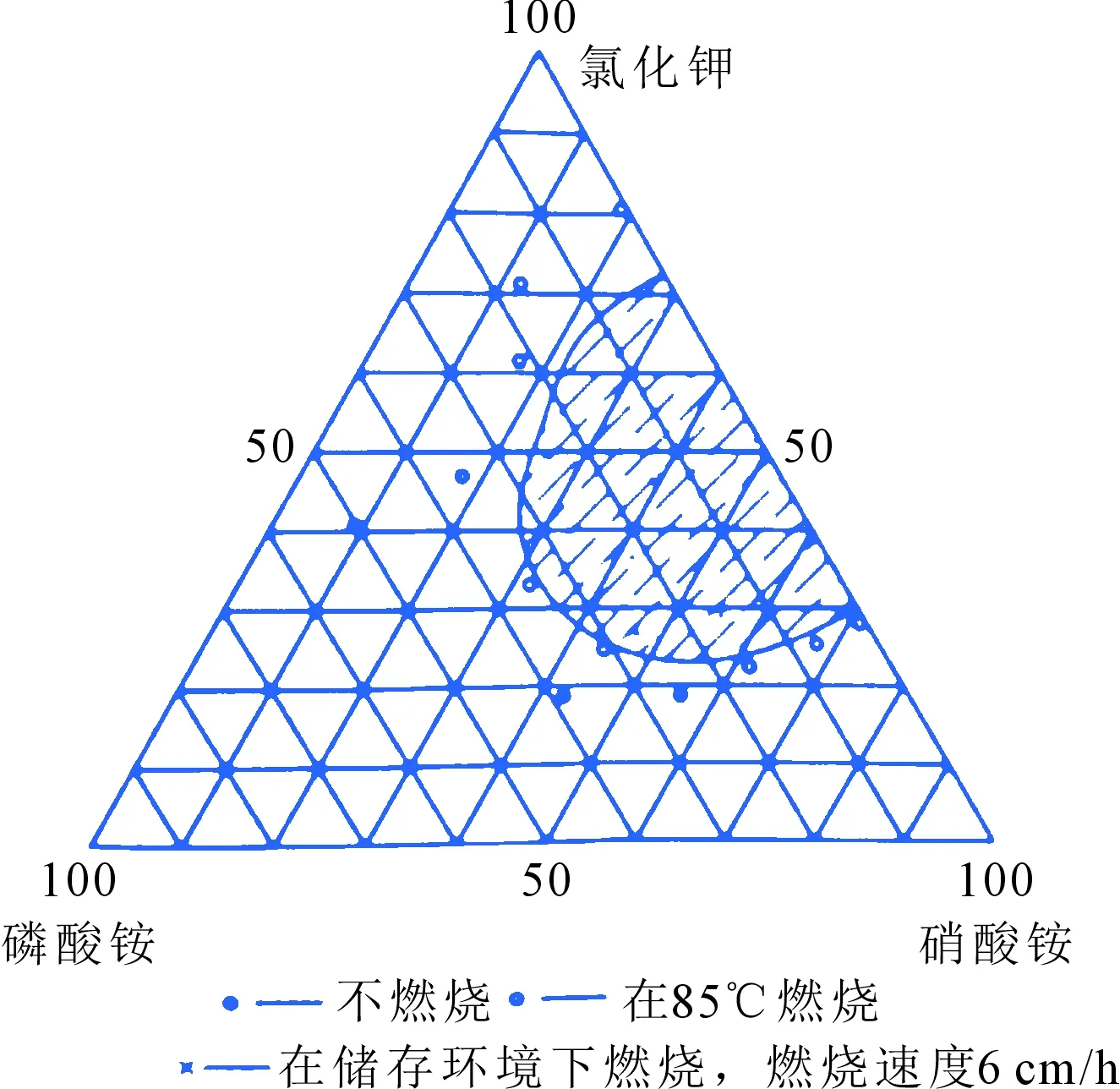

为确保生产安全,应选择合理的生产配方,如图4所示,当硝酸铵-磷酸铵(N/P=1.6)-氯化钾的配比为N∶P2O5∶K2O =1.0∶1.0∶1.5、1.5∶1.0∶2.0、2.0∶1.0∶3.0、1.0∶0∶1.0和3.0∶0∶2.0时,会产生缓慢燃烧;生产中也应尽量避开其邻近的配比1.5∶1.0∶1.0、3.0∶1.0∶2.0和1.0∶1.0∶1.0,保证在安全配比范围为1.0∶2.0∶2.0、2.0∶2.0∶1.0、1.0∶2.0∶1.0和2.0∶1.0∶1.0等[4]。

图4 硝酸铵-磷酸铵(N/P=1.6)-氯化钾配比范围

4 供电方案及电气仪表元件的选型

(1)供电方案。为保证电源的可靠和经济性,控制室内的仪表电源采用单独电源+UPS供电方式;电梯、航空障碍灯、消防稳压装置采用两路独立电源供电方案。

(2)电气、仪表元件的选型。硝酸铵溶液输送、预混槽、一混槽的电气、仪表元件应满足危险爆炸危险2区要求,防爆等级不低于ExdIIBT4,防水、防尘、防腐应满足WF2等级要求,以避免次生灾害的发生。

5 本质安全设计

针对硝酸铵的危险特性,高塔硝基复合肥采取了如下安全设计:高塔内仅设置混合槽、一混槽、二混槽,并减小混合槽、一混槽、二混槽容积,减少硝酸铵的存量;硝酸铵储存设备、输送管道采用180℃蒸汽加热,防止硝酸铵过热分解;混合槽、一混槽、二混槽加热蒸汽采用温度参数控制,简化控制系统设置,减少因控制系统故障造成的超温风险。

6 结语

本文结合国家现行的法律、法规和企业生产经验,分析了硝基高塔复合肥设计和生产中存在的隐患,提出了相应的安全设施、操作要求、设备选型等方面的优化设计和防范措施,保证了人、机安全,为装置的安全、稳定、长周期、优质生产提供了强有力的技术保障。