中药材移栽机关键部件设计研究

2021-12-31刘晓秋

刘晓秋

(山西省农业机械发展中心,山西太原 030002)

随着中药材、蔬菜等作物种植面积的日益扩大,对移栽机的需求量也日益增加。目前,国内移栽方式主要是依靠人工和半自动移栽机进行作业,但随着农业从业人员逐步减少,同时育苗移栽技术也逐渐成熟,对提高移栽效率、降低劳动强度有了新的要求。相对于国外,我国的移栽技术起步较晚,全自动插秧机由于其结构复杂、造价过高,致使大部分自动移栽机技术不是很成熟,而现阶段使用和研制的多为半自动移栽机。因此,结合当前移栽机的结构特点,重点对移栽机的移栽机构进行了升级改进设计。

1 移栽系统的总体设计

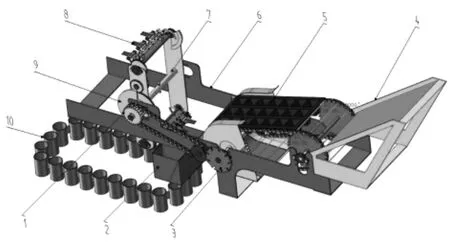

该设计采用SolidWorks建模,如图1所示为单套机构。一台2行自走式半自动移栽机需配套2套移栽机构,移栽机构通过螺栓固定在自走式半自动移栽机的2个独立单体上,动力由半自动移栽机通过链轮传动提供,总动力大于8马力[1]。该机构单套外形尺寸为1 200 mm×380 mm×750 mm,安装方便,结构简单,移栽机构的旋转架旋转1周,苗夹进行两次取苗、喂苗,苗杯转过3个,苗盘经过槽轮机构驱动输送两格。3个苗夹安装在一根旋转轴上,共两组旋转反复作业,一次作业取苗3株后通过护苗桶,将秧苗放入苗杯。

单套移载机构三维模型见图1。

图1 单套移载机构三维模型

2 关键部件设计

2.1 旋转架工作原理

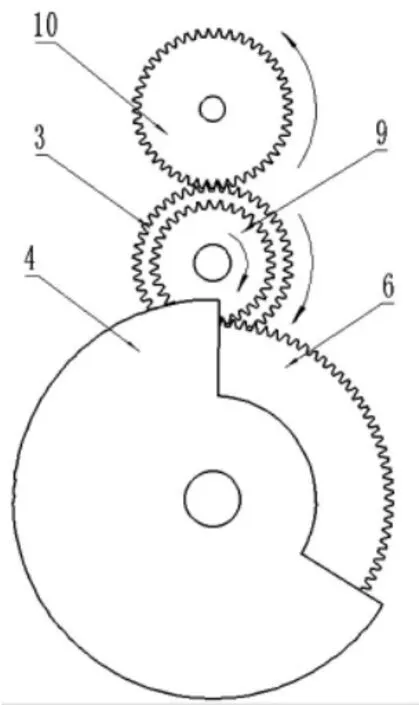

旋转架围绕一级旋转轴(5号)旋转,导向盘和6号不完全齿轮与机架固定,3号齿轮与9号齿轮同轴,3号齿轮置于旋转架内侧,9号齿轮置于旋转架外侧,与6号不完全齿轮啮合。二级旋转轴上装配苗夹和10号齿轮,10号齿轮置于旋转架内侧,与3号齿轮啮合。

旋转架传动三维模型见图2。

图2 旋转架传动三维模型

当动力传输给7号链轮,机架围绕一级旋转轴开始顺势正旋转,因导向盘和不完全齿轮固定在机架上,9号齿轮与6号齿轮进入啮合状态,其在围绕一级旋转轴旋转的同时,开始顺时针自转,3号齿轮进行同步自转。3号齿轮与10号齿轮一直处于啮合状态,10号齿轮在跟随机架旋转的同时,开始进行逆时针旋转。

2.2 传动设计

齿轮传动设计见图3。

图3 齿轮传动设计

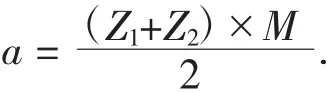

由图3可知,三组齿轮圆心在同一中心线上,共4个齿轮两两啮合。其中,10号齿轮与3号齿轮中心距90 mm;9号齿轮与6号不完全齿轮的中心距135 mm。根据公式:

式中:a——中心距;

Z1,Z2——齿轮齿数;

M——为模数(3,10两齿轮相等);10号齿轮和3号齿轮设定齿轮系数:M1=Z2=2;得3号和10号齿轮为45,分度圆直径为90 mm;6号齿轮为不完全齿轮,切除2/3的齿数,在9,6号齿轮啮合时:

Z1=1/3 Z2;

设定齿轮系数为1.5,可得9号齿轮齿数Z1为45,分度圆直径67.5 mm;

6号齿轮齿数Z2为135,分度圆直径202.5 mm。

3 夹苗装置的设计

3.1 工作原理

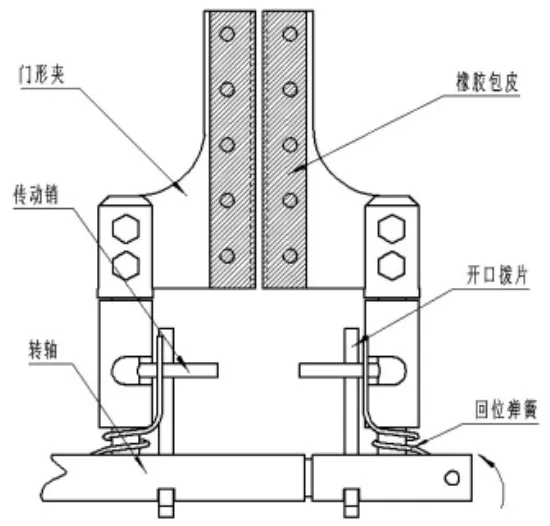

门形夹形状设计见图4。

图4 门形夹形状设计

夹苗装置功能是为了成功夹住秧苗以便提起,如图4所示,门形夹宽为70 mm。在实际应用中,可通过更改门夹宽度来适应不同型号的苗钵[2]。

门形夹由回位弹簧控制处于常闭状态,当旋转架旋转到合适位置,由位置机构控制转轴旋转,带动拨片推开销子,门形夹向上打开,在夹苗的同时进行拔苗,随后转轴脱离位置机构[3];当旋转架带动门形夹转到护苗桶上方时,位置机构控制转轴旋转,苗夹打开,随后脱离控制机构,苗夹自动闭合[4-5]。

3.2 苗夹运动仿真

设旋转架轨迹为A圆(不动圆),半径为R;

苗夹旋转轨迹为B圆(旋转圆),半径为r;

同一状态下点P与B圆绕各自圆心转过的角度之比为-k。以点A为坐标原点、水平向右为x轴正向建立平面直角坐标系。

为计算方便,假定初始时刻B圆位于A圆右侧,点P(x,y)位于B圆右侧,如图5所示。

苗夹端点轨迹分析见图5。

计算参数方程:

当B圆绕A圆圆心转过θ角时,根据圆的参数方程可知:

xB=R cosθ;

图5 苗夹端点轨迹分析

yB=R sinθ.

此时点P绕B圆圆心转过角-kθ,即:

xP=xB+r cos(-kθ);

yP=yB+r sin(-kθ).

旋转架半径为225 mm;苗夹旋转半径为130 mm;6号齿轮与9号齿轮的传动比为1∶3,即k=3,所以苗夹端点P的轨迹参数方程:

x=R cosθ+r cos(-3θ);

y=R sinθ+r sin(-3θ).

4 结论

针对半自动移栽机,对移栽机的关键部件进行了升级改进。通过对部件的运动仿真,基本满足该移栽机的改进要求。