改善镀膜工序晶片吸附夹具的负压下片工装及方法的应用

2021-12-31李冬强卞玉高志祥

李冬强 卞玉 高志祥

(南京中电熊猫晶体科技有限公司,江苏南京 210038)

0.前言

随着5G网络实现的人与人、人与物、物与物的万物互联,世界石英晶体元器件市场持续快速增长。作为标准频率源或脉冲信号源,石英晶体谐振器提供了高精度的频率基准,逐步由高端军用电子设备应用拓展到民用电子产品的广阔领域中,被广泛应用于消费类电子产品、小型电子类产品、资讯设备、移动终端、网络设备和汽车等领域,成为电子工业的基础元器件。

目前市场上的电视、电脑、手机等常用的电子设备都要求便携式产品轻、薄、短小的要求,贴片式晶体已经从7050、5032、3225等较大尺寸转向2520、2016、1612的较小尺寸加工,导致晶体的水晶片也要越来越小。

水晶片的主要成分是二氧化硅,该材料的绝缘性能非常好,由于材料的绝缘性越好越容易产生静电,镀膜工序的晶片在加工过程中几乎是裸露在外的,很容易产生电荷聚集现象,也就是通常说的静电。由于水晶片尺寸小、厚度薄、易产生静电的原因,镀膜工序测频或下片操作过程中水晶片会吸附在镀膜夹具上,容易出现散乱无法全部翻转到晶片托盘上造成过程损耗,且导致晶片转移过程的效率低下。传统的解决方法是采用手工敲击夹具配合人工取料,这种方法不但导致了夹具变形而且浪费了人工效率,同时因为晶片与其他物体接触,晶片的洁净度受到影响,降低了产品良率。

本文阐述了一种改善镀膜工序晶片吸附夹具的负压下片工装及方法,有效解决了晶片吸附在镀膜夹具上的问题;同时由于负压吸附的效果,使存在晶片表面的颗粒杂质也一起被吸走,消除了下片过程中手工反复敲击夹具的不良手法,保证了水晶片加工成产品时的品质。

1.石英晶体产品概述及传统的下片过程简介

1.1 石英晶体的组成及镀膜工序

石英晶体主要由基座、石英晶片、电极、导电胶和盖板这几个部分组成,如图1所示;石英晶体核心部分是石英晶片,石英晶片两侧面的金属膜称为电极,在石英晶片的两侧面蒸镀上电极的过程就是镀膜工序;镀膜工序有3个过程,其中将蒸镀好的石英振子转移到晶片托盘上的过程称为下片过程,见图1。

1.2 镀膜工序传统的下片过程

传统的下片过程是:(1)打开夹具的盖板;(2)扣上晶片托盘;(3)将晶片托盘与打开盖板后的夹具一起翻转;(4)拿开夹具。通过上述4个步骤后就完成了镀膜工序的下片过程。在步骤(1)打开夹具盖板的过程中会有部分水晶片由于静电吸附在夹具盖板上,容易出现散乱无法全部翻转到晶片托盘上,造成过程损耗。传统的解决方法是采用手工敲击夹具配合人工取料,这种方法不但导致了夹具变形而且浪费了人工效率,同时因为敲击操作,晶片的洁净度受到影响,降低了产品良率。

2.镀膜工序晶片吸附夹具的负压下片工装的设计

2.1 负压下片工装的设计

为减少传统下片过程中造成的损耗和效率低下的问题。提出的改善方法是在现有镀膜工序下片过程不变的前提下增加了一个负压下片工装,其目的在于避免下片过程中打开夹具盖板时水晶片由于静电吸附在夹具盖板上,同时可以有效去除夹具上的颗粒杂质,使晶体产品的品质得到提高。

2.2 负压下片工装的组成及实施方法

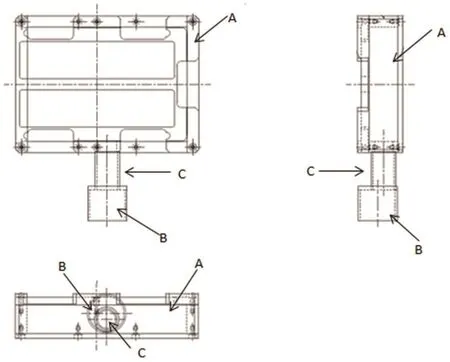

负压下片工装由夹具放置槽、负压发生器和导管组成,其中夹具放置槽中放置镀膜后的夹具,夹具通过导管与负压发生器相接,如图2所示,图中A是夹具放置槽,B是负压发生器,C是导管。

图2 负压下片工装组成示意图

下片过程时,将待下片的夹具放置在夹具放置槽A中,打开负压发生器B,打开夹具的盖板,扣上水晶片托盘,将水晶片托盘与打开盖板后的夹具一起翻转,负压气体通过导管C使夹具及夹具中的水晶片产生向下的吸附力,使夹具中的水晶片不会粘在夹具盖板上,关闭负压发生器B,拿开夹具后夹具上所有的水晶片就转移到晶片托盘上了。

2.3 使用负压下片工装的优点

在传统转移水晶片方法不变的前提下,增加了负压下片工装,镀膜后下片时开启负压装置,通过负压吸力将被银夹具各个工位的晶片吸附住,使夹具上的水晶片在负压的作用下完全转移到晶片托盘中,有效地解决了晶片吸附在夹具上的问题;同时由于负压吸附效果,使存在晶片表面的颗粒杂质也一起被吸走,消除了下片过程中手工敲击夹具的不良手法,保证了水晶片加工成产品时的品质。

3.镀膜工序晶片吸附夹具的负压下片工装操作效果确认

3.1 镀膜工序下片操作负压吸附效果确认

按上述实施方法操作,镀膜工序晶片吸附在夹具盖板上的状况有非常明显的改善,共加工产品3800片,全部一次性转移到晶片托盘中,下片过程无手工敲击夹具的现象发生。

3.2 镀膜工序下片过程使用负压下片工装后批量产品验证结果

(1)试验一:24MN试验产品的测试结果、DLD2、RR及FL分布如图3所示。

图3 24MN试验产品的测试结果

从试验一24MN的试验结果来看负压工艺优于传统工艺加工产品。

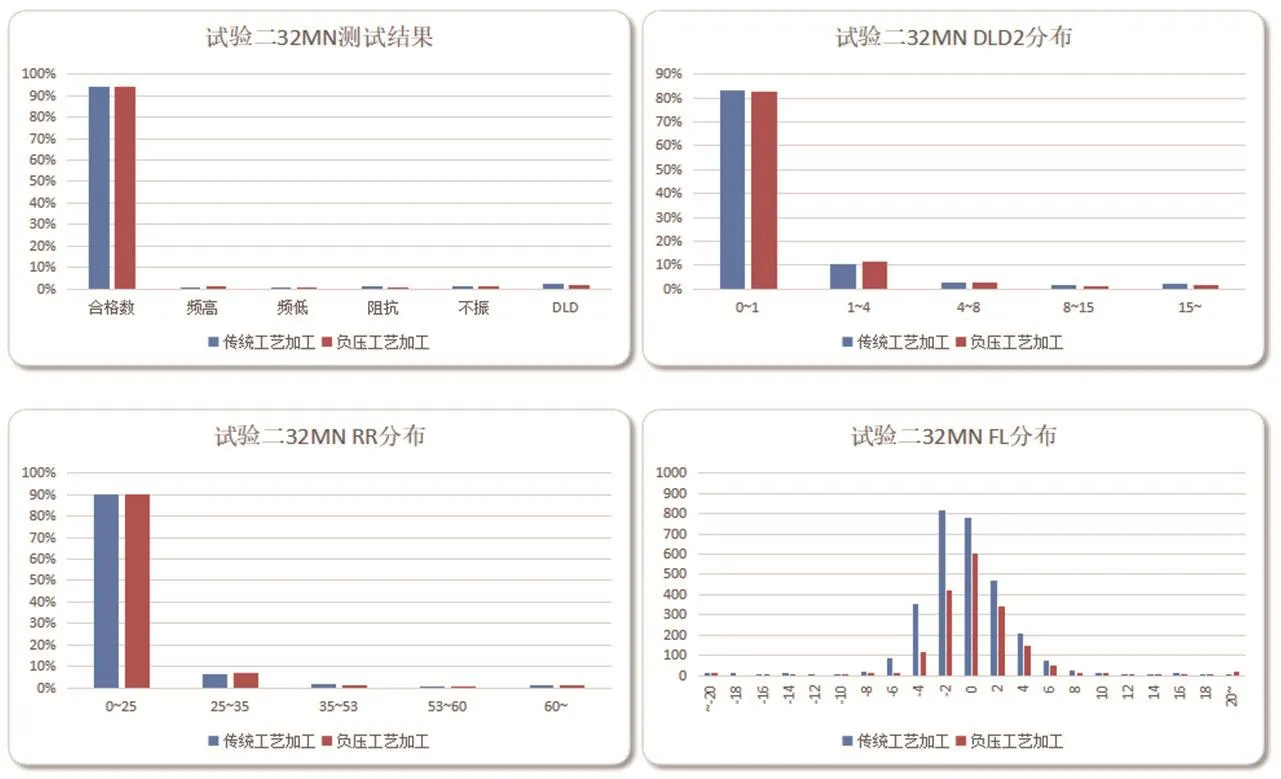

(2)试验二:32MN试验产品的测试结果、DLD2、RR及FL分布如图4所示。

图4 32MN试验产品的测试结果

从试验二32MN的试验结果来看负压工艺与传统工艺加工产品相当。

3.3 试验结果分析

(1)镀膜工序晶片吸附在夹具盖板上的状况有非常明显的改善,所有晶片100%一次性转移到晶片托盘中,下片过程无手工敲击夹具的现象发生,无颗粒杂质掉落。

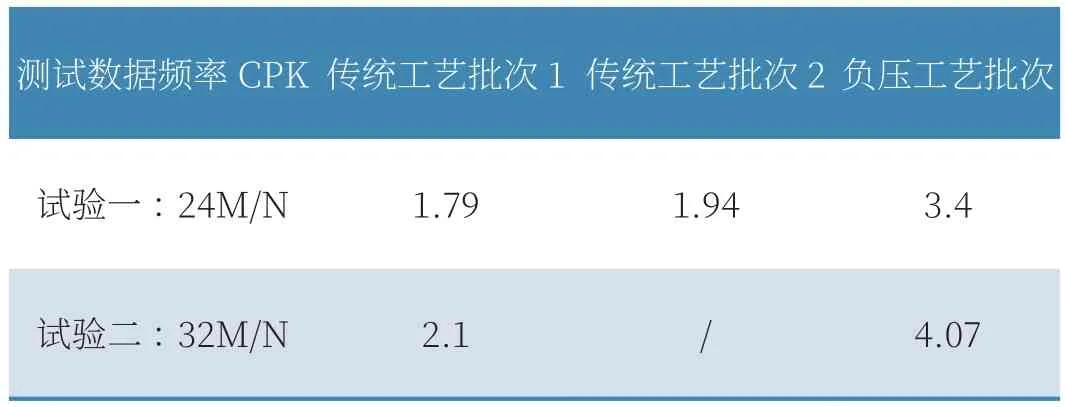

(2)批量测试数据中频率的集中度改善,测试工序频率CPK对比如表1所示。

表1 CPK对比如表

目前小尺寸车间的测试频差不良率约为2.5%~3%,从上述数据上看,预计频差不良率可以改善1%~1.5%。

(3)从RR和DLD2的测试情况看,试验负压下片工艺优于传统工艺。

4.结论

通过以上试验验证,改善镀膜工序晶片吸附夹具的负压下片工装及方法的效果显著,有效地改善了晶片吸附在镀膜夹具上的问题,同时减少了晶片表面的颗粒杂质,消除了下片过程中手工反复敲击夹具的不良手法,保证了水晶片加工成产品时的品质。

小尺寸的贴片式晶体产品品质的保证,为未来5G网络应用的千亿级的终端产品带来的经济效益也会显著提高。