开孔Q460高强钢在大应变循环拉伸下的力学性能

2021-12-30罗文伟李海锋曹宝安

罗文伟,李海锋,2,曹宝安

(1.华侨大学土木工程学院,福建厦门 361021;2.华侨大学福建省智慧基础设施与监测重点实验室,福建厦门 361021)

相比传统的混凝土建筑而言,钢结构建筑强度更高,抗震性能更好,便于工厂化制作和现场安装,是中国21世纪的“绿色建筑”,也是未来建筑的发展方向.高强度结构钢材(指强度标准值不低于460 MPa的钢材)在国内外多个建筑和桥梁工程中得到了广泛应用[1],中国的国家体育场“鸟巢”使用了约400 t的Q460高强钢.国内外学者对Q460高强钢的力学性能进行了大量的研究.孙飞飞等[2]以厚11、21 mm的Q460C钢板为研究对象,结合钢材反复加载的滞回曲线,提出了Q460高强钢的应力-应变滞回模型.施刚等[3]对17个Q460D高强钢试件进行了循环加载,并基于Chaboche钢材塑性本构模型标定了该类型高强钢的循环加载本构模型参数,为准确分析Q460D高强钢在地震作用下的受力性能提供了基本前提.戴国欣等[4]对比分析了Q345与Q460钢材在循环加载下的力学性能,结果表明Q460钢的滞回耗能能力不弱于Q345钢.刘佳[5]对Q460钢进行了超低周疲劳状态的本构模拟及断裂预测分析,结果表明VMX钢材断裂预测模型对Q460钢和焊缝金属的超低周疲劳延性断裂预测具有良好的适用性.

在实际工程应用中,钢板的螺栓连接是极为常见的一种连接方式,因此钢板的开孔是不可避免的.目前各国学者主要从孔径、开孔位置和开孔数量对钢板屈曲以及极限强度的影响进行研究[6-8].龚晨等[9]对开孔钢板屈曲约束支撑进行了试验研究,分别探讨了开孔截面面积比、开孔段长宽比、孔区间长度与开孔宽度比对该类型支撑力学性能和稳定性的影响规律.周超等[10-11]对Q235开孔钢板进行了拉伸试验和有限元模拟,分析了孔洞对钢板抗拉承载力和抗拉刚度的影响机理.谢彩霞等[12]对33个开孔Q235试件进行了单调拉伸和循环拉伸加载,主要探讨了不同加载制度下Q235钢板的破坏机理、延性特征和滞回性能.杨勇等[13-15]对开孔钢板剪力连接件进行了试验分析,研究了开孔钢板剪力连接件在抗剪时的破坏形态以及各因素的作用机理,为开孔抗剪板在建筑领域的推广应用提供理论支持.

诸多研究表明,钢板开孔会削弱钢板自身性能,而目前有关高强钢力学性能的研究主要集中于分析高强钢板的滞回曲线和建立相应的本构模型,开孔高强钢板在循环荷载作用下的力学性能还需进一步研究.本文共设计了36个Q460高强钢试件,并对其进行单调拉伸及循环拉伸下的力学性能试验,以开孔数量、开孔位置和加载制度为主要影响因素,重点探讨开孔Q460高强钢试件的破坏特征、抗拉强度、应力循环特征和耗能能力,以期为此类型开孔钢板的工程实际应用提供参考依据.

1 试验设计

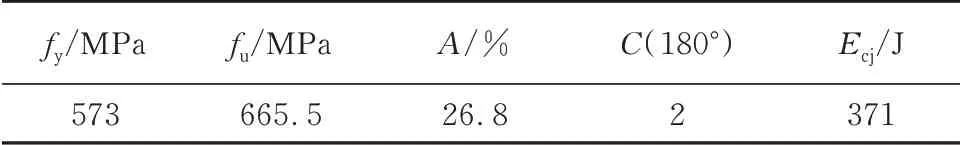

所用Q460高强钢由安钢公司提供,其力学性能如表1所示,满足GB/T 1591—2018《低合金高强度结构钢》的要求.表1中fy、fu、A、Ecj分别为屈服应力、极限抗拉强度、断后伸长率和冲击功;C为试件冷弯性能,采用d/a表示,其中d为弯心直径,a为试件厚度.试验共设计36根厚度为6 mm的Q460高强钢试件,参照GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》,确定了试件的基本尺寸;按照开孔数量及开孔部位的不同(见图1),将试件划分为A~F共6组.按照加载制度的不同为各试件命名,如A-1试件为A组试件中采用NM 1加载制度进行加载的试件.

表1 钢材的力学性能Table 1 Mechanical properties of steel

图1 试件的尺寸及开孔示意图Fig.1 Dimension and opening diagram of specimens(size:mm)

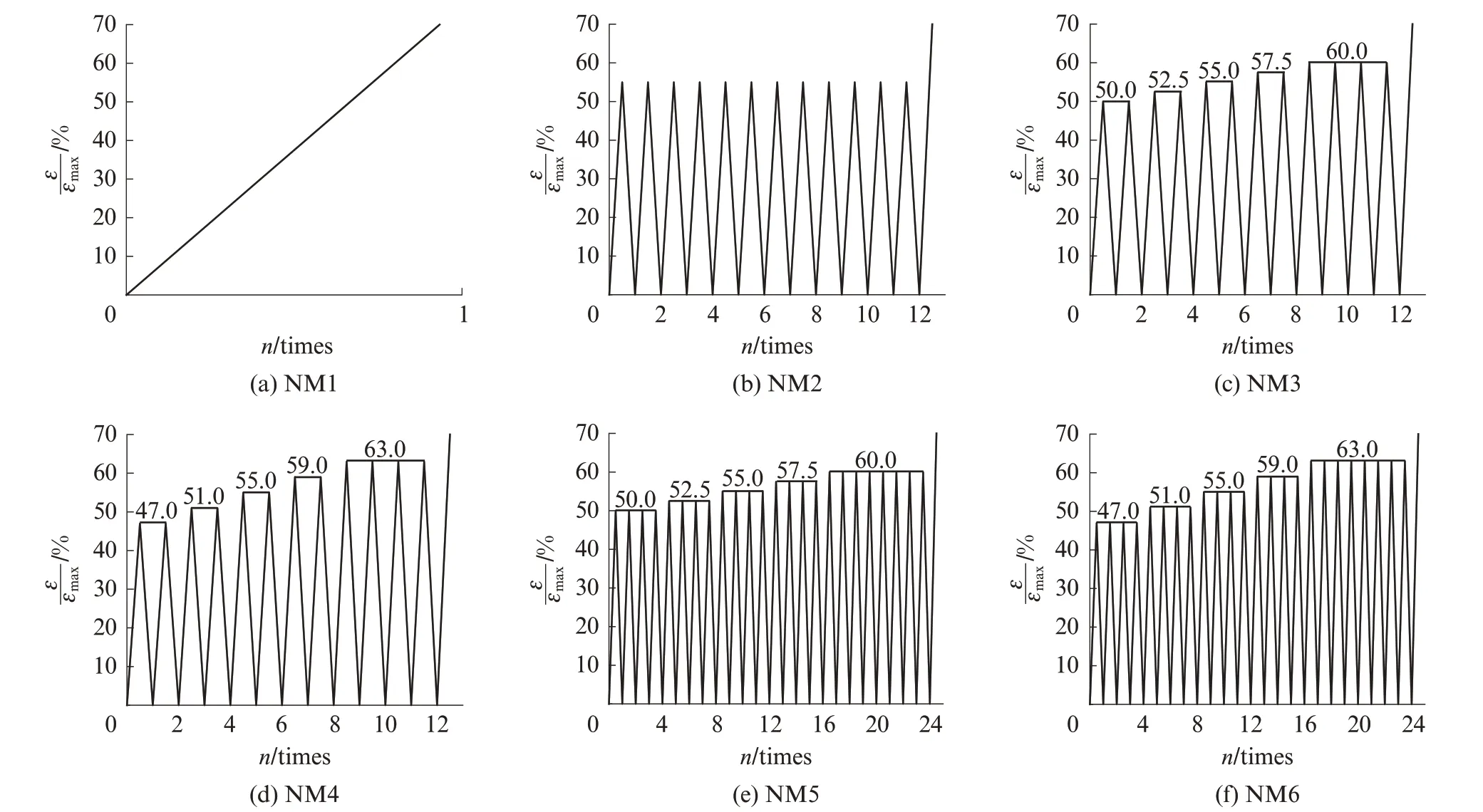

采用华侨大学结构实验室的CMT 5105电子万能试验机进行加载,采用拉压引伸计测量试件的应变,引伸计的标距L0为50 mm,引伸计的拉、压量程均为25%.加载方式采用位移控制,加载速度为0.6 mm/min.在钢材的材性试验中,通过试验数据可获得材性试件的应力-应变曲线,而当试件的应变ε达到最大应变εmax的50%及以上时,统称此时试件的应变为大应变.为探究Q460高强钢在大应变下循环拉伸的力学性能,试验共制定6种加载制度(见图2),分别为NM 1~NM 6.其中NM 1为单调拉伸加载.在各组试件的单调拉伸试验过程中发现,各组试件均在其55%εmax附近达到极限抗拉强度值.因此选用各组单调拉伸试件(A 1~F1)的最大应变εmax为基准值,取55%εmax为初始循环点.NM 2为重复拉伸加载,每次加载到该组试件的55%εmax后再减小到零,加载循环次数(n)为12,随后直接加载至试件断裂;NM 3~NM 6为分级重复拉伸加载,NM 3分级加载至该组试件的50.0%εmax、52.5%εmax、55.0%εmax和57.5%εmax后再减小到零,各级循环加载2次后在60.0%εmax处循环加载4次,随后加载至试件断裂;NM 4分级加载至该组试件的47.0%εmax、51.0%εmax、55.0%εmax和59.0%εmax后再减小到零,各级循环加载2次后在63.0%εmax处循环加载4次,随后加载至试件断裂;NM 5加载级数与NM 3保持一致,仅将NM 3各级的循环次数翻倍;NM 6加载级数与NM 4保持一致,仅将NM 4各级的循环次数翻倍.

图2 加载制度示意图Fig.2 Diagram of loading patterns

2 结果与分析

2.1 试验现象

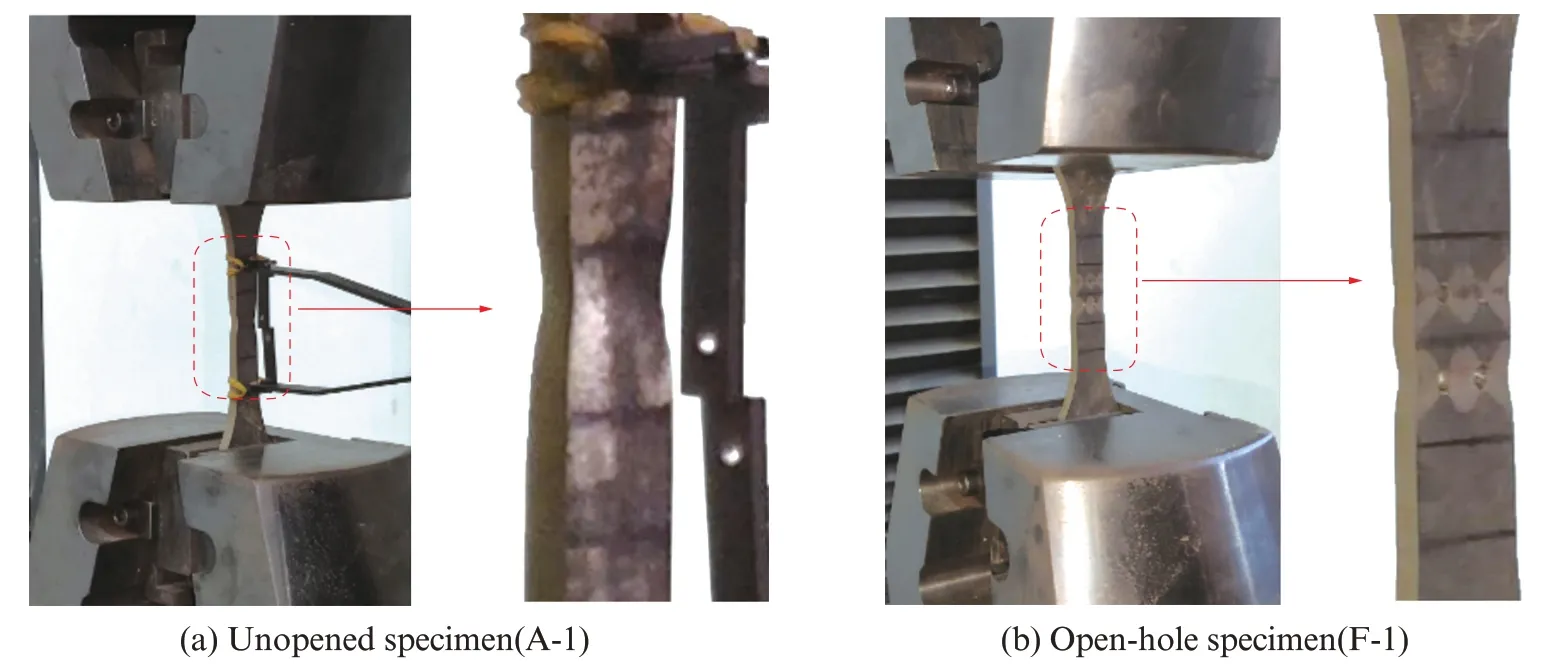

图3给出了NM 1加载制度下试件典型破坏模式.结合图3分析试件的试验现象:(1)随着试件内部细微裂缝的扩展,未开孔的Q460高强钢试件在最不利受力截面产生颈缩,在试件加载后期颈缩现象明显且持续时间较长,随后试件的承载能力快速下降直至试件破坏.试件拉断时伴有明显的断裂声,断裂面形状不规则且凹凸不平,断口截面边缘变形明显,颜色发白,断裂截面中部略有凹陷.未开孔Q460高强钢试件产生颈缩的位置通常在试件中部附近,受试件内部缺陷影响较大.(2)经历拉伸后,开孔Q460高强钢试件的圆形孔洞逐渐沿试件长轴方向拉伸为椭圆形,在试件开孔处产生明显的应力集中现象,应力场分布与圆心轴线之间的角度大致为45°.与未开孔试件相比,开孔试件的颈缩现象并不明显,其颈缩持续时间较短,试件延性较差.在加载末期,伴随着清晰的裂缝扩展声,试件沿孔径最大截面处开裂,抵抗荷载的截面面积进一步减小,随后裂缝在骤增的应力下贯通整个截面,导致试件破坏.开孔Q460高强钢试件于开孔处产生颈缩,最终沿孔径较大处的截面破坏,试件破坏模式受试件内部缺陷和孔径大小等多方面因素的综合影响.

图3 NM 1加载制度下试件典型破坏模式Fig.3 Typical failure modes of specimens under NM 1 loading pattern

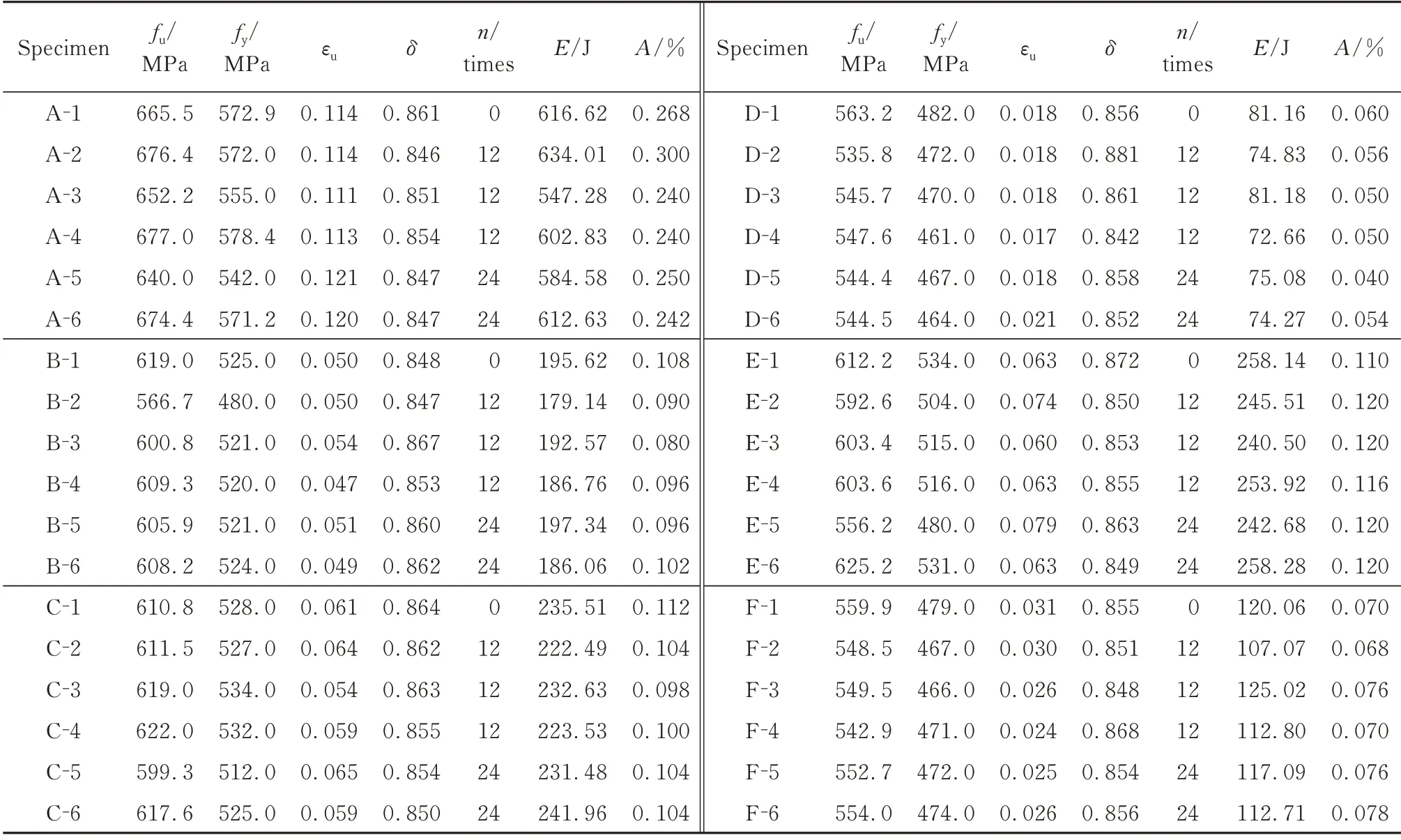

2.2 试验结果汇总

试验结果见表2.表2中εu为试件极限抗拉强度fu对应的应变;δ为试件屈强比(δ=fy/fu);E为试件应变能,指以应变和应力的形式贮存在材料中的势能,用于反映材料在拉伸作用下的耗能能力,可由荷载-变形曲线的包络总面积计算得到.

表2 试验结果Table 2 Experimental results

2.3 应力-应变曲线分析

2.3.1 孔洞对试件性能的影响

各组Q460高强钢试件的应力-应变(σ-ε)曲线如图4所示.由图4可见:在弹性变形阶段,不同加载制度下各组试件的应力-应变曲线基本重合,说明开孔位置和开孔数量对试件的弹性模量影响较小;在弹性阶段之后,随着应变的增大,A组未开孔试件出现明显的屈服平台,而B~F组开孔试件在各加载制度下均无明显屈服平台.

结合表2和图4可知,试件的开孔数量和开孔位置对Q460高强钢试件的断后伸长率A、极限抗拉强度fu和耗能能力具有显著影响.对比分析图4中相同加载制度下A组未开孔试件和B~F组开孔试件的应力-应变曲线可知,在相同的加载制度下,A组未开孔试件的应力-应变曲线更为饱满,耗能能力更强.A组试件由于受力截面未经削弱,全截面受拉,在相同加载制度下其极限抗拉强度为B~F组的105%~125%不等,且A组试件的断后伸长率均大于各组开孔试件.

图4 各组Q460高强钢试件的应力-应变曲线Fig.4 Stress-strain curves of Q460 high strength steel specimens

对比图4中相同加载制度下各组开孔试件的应力-应变曲线可知:随着试件长轴方向上开孔数量的增加,受应力集中作用的孔洞数量随之增加,孔洞附近均产生相应的塑性变形,导致试件的断后伸长率随加载次数的增大呈上升趋势;试件在加载过程中抵抗塑性变形的受拉横截面为沿短轴方向的横截面,其极限抗拉强度主要受该横截面面积的影响,而B、C、E组试件均为单孔削弱的横截面,因此三者极限抗拉强度基本相等,变化幅度均不超过9%;D组试件沿短轴方向增加的孔洞使其受拉横截面面积减小,从而导致D组试件的极限抗拉强度相较于B、C组有所降低,最大降低了12%,其断后伸长率仅为B、C组的38%~62%.

2.3.2 加载制度对试件性能的影响

对比图4中同组试件在NM 3、NM 5和NM 4、NM 6加载制度下的应力-应变曲线可知,在保持循环应变幅值增量不变,仅增加循环次数时,试件的极限抗拉强度变化幅度均在8%以内,表明循环次数对Q460高强钢试件的极限抗拉强度影响较小.

保持循环次数不变,仅改变加载制度的循环应变幅值增量时,相较于循环应变幅值增量为2.5%的试件,循环应变幅值增量为4.0%的试件在循环拉伸过程中极限抗拉强度呈上升趋势,最大提高了12%.说明在一定范围内,随着循环应变幅值增量的提高,Q460高强钢试件的极限抗拉承载力略微上升.

2.4 应力循环特征

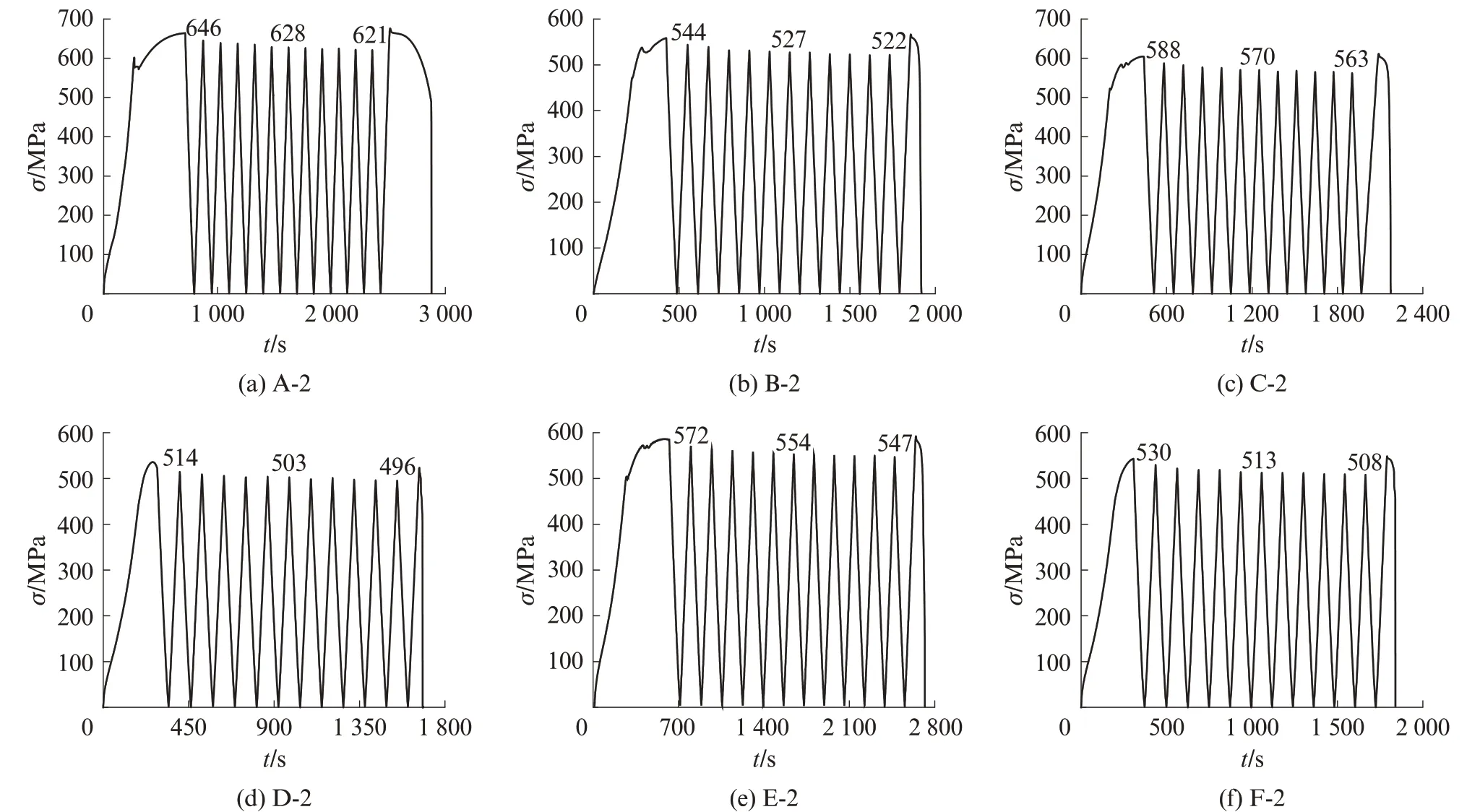

为分析开孔和未开孔Q460高强钢试件的应力循环特性,提取NM 2加载制度下各组试件的应力-时间(σ-t)曲线,如图5所示.由图5可知:各组试件的应力均随着NM 2循环次数的增加而减小,呈明显的应力软化特征;在循环拉伸初期(n<4时),随着循环次数的增加,试件的应力下降较快,材料快速软化;在循环拉伸后期(n>8时),试件的应力下降趋缓.这表明无论是开孔还是未开孔Q460高强钢试件,在循环拉伸作用下均具有应力软化特征,初期呈快速软化,后期软化速度趋缓.

图5 NM 2加载制度下各组试件的应力-时间曲线Fig.5 Stress-time curves of specimens under NM 2 loading pattern

2.5 耗能能力

2.5.1 孔洞对试件耗能能力的影响

分析表2中不同加载制度下各组Q460高强钢试件的应变能数据可知:在单调拉伸作用下(NM 1),A组试件的应变能约为B组试件的3.15倍、D组试件的7.60倍,表明未开孔试件的耗能能力显著优于开孔试件;随着试件沿短轴方向上开孔数量的增加,耗能能力急剧下降;随着试件沿长轴方向上开孔数量的增加,耗能能力呈上升趋势,这是由于在单调拉伸或循环拉伸作用下,沿长轴方向上增加的孔洞使得试件的塑性变形增大,断后伸长率提高,从而改善了试件的耗能能力.

2.5.2 加载制度对试件耗能能力的影响

由表2中的应变能数据可知:采用相同的应变幅值增量时,反复拉伸的循环次数对试件耗能能力的影响较小;与单调拉伸NM 1相比,在NM 2~NM 6加载制度下,各组试件的应变能均下降,表明反复拉伸使得Q460高强钢试件的塑性损伤不断累积,耗能能力因而下降.

NM 3、NM 5加载制度的应变幅值增量为2.5%,NM 4、NM 6加载制度的应变幅值增量为4.0%.在试验过程中,A组未开孔试件在循环拉伸作用下塑性累积损伤不明显,塑性变形性能较好,因此在较大应变幅值增量的加载作用下,试件的变形能量更大.说明相较于2.5%的应变幅值增量,在4.0%应变幅值增量循环拉伸下未开孔试件的耗能能力更好.而由于开孔的不利影响,B~F组试件的塑性损伤不断累积,使得其在4.0%应变幅值增量循环拉伸下的耗能能力相较于2.5%应变幅值增量时呈下降趋势.E组试件在NM 3和NM 5加载制度下所选取的初始循环点位于应力-应变曲线的应力下降段,循环加载后试件的延性降低,导致E组试件提前破坏,因此其应变能变化规律出现异常.

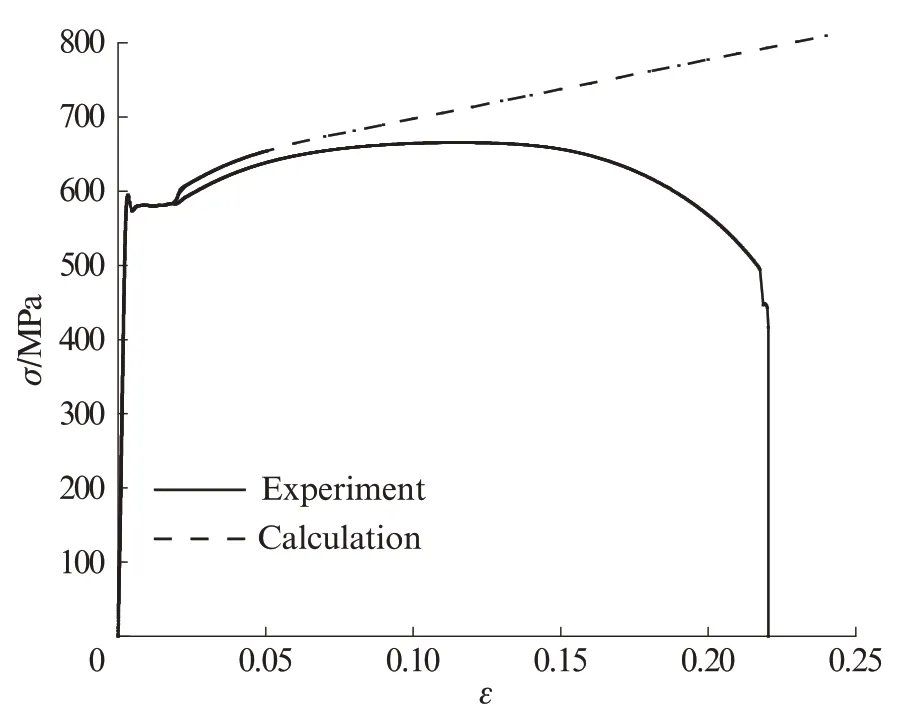

3 有限元模拟验证

在试件颈缩前,相较于材料的主应力应变,材料在宽度和厚度方向上的应力应变较小,可以忽略不计,此时试验所得的真实应力-应变曲线可较好地描述变形行为.而在试件发生颈缩之后,试件在宽度和厚度方向上的变形程度增大,应力-应变分布不均匀,此时的真实应力-应变曲线不可近似等价于等效应力-应变曲线[16].

结合材料等效应力-应变幂指硬化规律函数和改进的Bridgeman校正公式[17],对试验得到的试件产生颈缩后的真实应力-应变曲线进行校正:

式中:σeq为等效应力;σTavg为真实应力;εN为材料产生颈缩时的应变;εeq为等效应变,使用真实应变εTavg近似替代.

在设立有限元模型的本构关系时,以试件A-1为例,其通过式(1)计算所得的真实应力-应变曲线与试验所得的等效应力-应变曲线对比如图6所示.

图6 试验和公式计算所得应力-应变曲线Fig.6 Stress-strain curves obtained by experiment and calculation

建立各组试件对应的真实应力-应变曲线后,将相应的数据点输入到Ansys有限元分析软件的材料属性中,以shell181单元为基础建立有限元模型.有限元模拟所得的应力-应变曲线和试验所得的应力-应变曲线对比如图7所示.试验和有限元模型中试件变形的对比如图8所示.

图7表明有限元模拟数据和试验结果吻合良好.结合图7中各试件的最终应变值及应变计算公式(ΔL为伸长量,L为试件中间平行段长度)可知,图8中有限元模拟试件的变形情况和试验试件的变形情况吻合良好.通过试验标定并结合理论计算公式校正的材料本构关系可用于进一步研究.

图7 试验和有限元模拟所得应力-应变曲线对比Fig.7 Comparison of stress-strain curves obtained by experiment and simulation

图8 试验和有限元模型中试件变形对比Fig.8 Comparison of deformation obtained by experiment and simulation

4 结论

(1)未开孔试件的颈缩现象明显且持续时间较长,断裂过程发展极快,有明显的断裂声.开孔试件的颈缩现象不明显,孔洞周围应力集中现象较明显,在加载末期有清晰的裂缝扩展声,试件通常沿孔径最大截面处开裂.

(2)与未开孔试件相比,开孔试件的极限抗拉强度、断后伸长率和应变能均大幅降低.随着沿试件短轴方向开孔数量的增加,试件的极限抗拉强度、断后伸长率和应变能均下降.当试件沿长轴方向的开孔数量增加时,试件的极限抗拉强度基本保持不变,断后伸长率和应变能则呈上升趋势.

(3)开孔试件和未开孔试件在循环拉伸下均具有循环软化特征,初期表现为快速软化,后期软化速度趋缓.

(4)循环次数对试件的力学性能影响较小,而应变幅值增量对试件极限抗拉强度和应变能的影响较大,各组开孔试件的极限抗拉强度和应变能均随应变幅值增量的增大而增加.