基于PLC的选煤厂压滤系统的设计及实现

2021-12-30吴雷

吴 雷

(中煤科工集团北京华宇工程有限公司,平顶山 467002)

选煤厂压滤系统主要用于即将含煤泥废水中的固态悬浮物和胶态悬浮物滤除,其中固态悬浮物主要成分为精煤煤粉,具有较高的商业价值[1]。早期选煤厂压滤系统通过固定式机械控制,但随着国家有关部门对工业环保的要求逐渐明晰化,选煤厂压滤系统的自动化高精度控制需求被普遍应用[2]。在大型机械设备自动化控制的相关研究文献中,可编程逻辑控制器(programmable logic controller,PLC)作为与强电控制系统耦合度最高的嵌入控制系统被广泛研究[3]。该研究分析相关研究文献中针对选煤厂压滤系统PLC 的自动化控制开发模型,发现存在两个极端,一是对PLC 的算力需求较高,需要使用高端PLC 完成控制过程;二是数据采集量较小,控制算法较为简单,无法实现复杂控制目标[4]。

研究中,使用中央数据机房(internet data center,IDC)和PLC 通信接口相结合,使用最小化的PLC 配置,完善大数据采集、数据挖掘处理、信号反馈和自动化控制功能,有效提升选煤厂压滤系统的控制精度,实现最低能耗和最低材料消耗的目标下最高的压滤机运行效率[5]。

1 压滤机PLC 控制系统及其外围系统

压滤机的主体机械结构系统分为4 个构件:①滤芯系统,由一系列导流板和滤芯板构成,传统压滤机滤芯板使用硅藻土材质,近期部分滤芯板使用石棉、合成纤维等材质,但其根本原理是实现0.01 mm多孔微孔结构,阻止煤泥浆中不容性固体和胶体颗粒通过,滤芯系统具有一定寿命,本研究中将设计一种电阻型探头精确监测滤芯寿命;②二次压力系统,由线性液压缸在液压泵站的供能下,对污泥管进入到滤芯后方的承压煤泥桨额外压力,使煤泥浆中的液体沿导流槽析出,而不溶性固体、胶体颗粒落入出料系统进行回收;③出料系统,一般由塞拉式舱门和出料皮带机构成,塞拉式舱门关闭时,形成污泥压滤舱室,塞拉式舱门打开时,压滤舱室内固体回收物落入出料皮带机中;④液体循环系统,包括污泥泵入系统,使污泥管中进入压滤舱室的煤泥浆具备一定初始压力,二次压力系统加压过程中,煤泥浆中液体沿导水槽析出,进入工业废水循环系统中[6-7]。上述4 个构件的逻辑关系如图1所示。

图1 选煤厂压滤机构件间逻辑关系Fig.1 Logical relation diagram among filter press components in coal preparation plant

如果使用PLC 对该压滤结构进行控制,主要有以下3 点任务:①因为污泥管的进料、加压板的二次加压、出料系统的出料属于顺序控制过程,有效控制该动作接续节拍,减少不必要的时间消耗,可以有效提升压滤机的工作效率;②监控滤芯的工作状态,确定滤芯寿命,控制滤芯更换窗口,有效提升滤芯的利用效率;③控制污泥管的污泥泵压力和液压缸的液压泵压力,使系统运行在最经济的压力下,提升系统工作效率的同时达到节能目标[8]。

2 压滤机PLC 控制系统的总体设计

综上分析,该压滤机PLC 控制系统分为3 个子系统,分别为滤芯寿命监测子系统、顺序节拍控制子系统、运行监测子系统。

2.1 滤芯寿命监测子系统

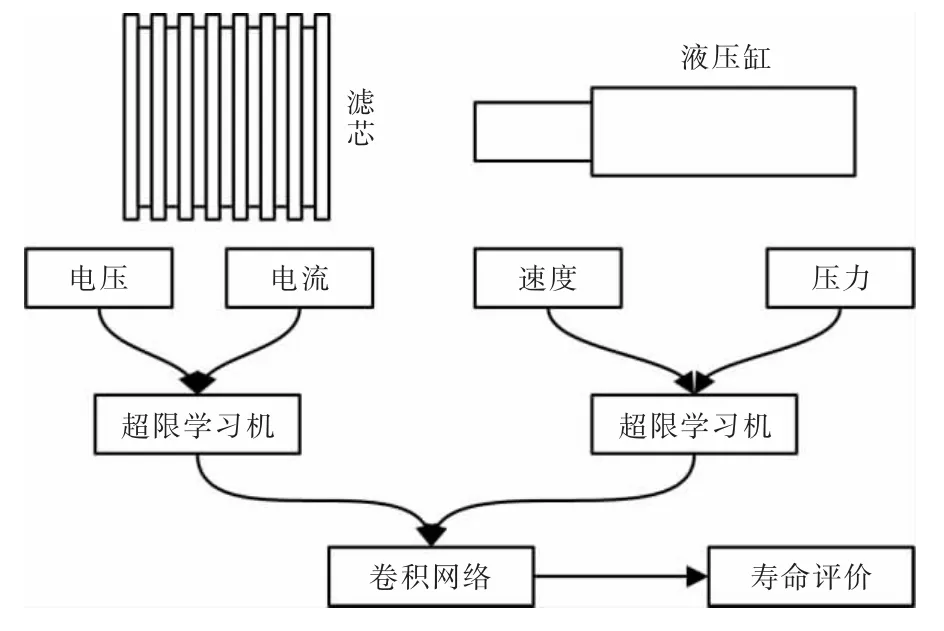

不论采用何种介质,滤芯初始状态为水润多孔介质,具有一定的电导率和伏安特性曲线,经过多次过滤后,多孔结构中部分空隙被固态颗粒堵塞,且部分孔壁纤维结构被撕裂变形,也会导致其电导率和伏安特性曲线的变化。通过测量滤芯的电导率和伏安特性,可以观察滤芯状态变化,同时考察压力板在不同压力条件下的给进速度,观察滤芯的液体通过特性,综合分析上述数据以判断滤芯的更换窗口[9-10]。该监测系统如图2所示。

图2 滤芯寿命监测系统逻辑架构图Fig.2 Logic architecture diagram of filter element life monitoring system

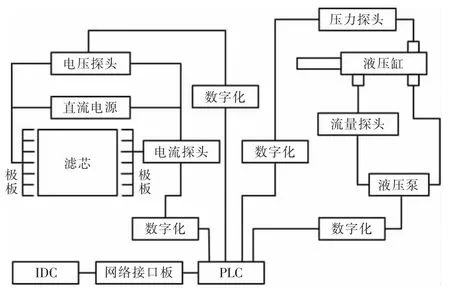

从滤芯电阻探头中获得的电压和电流数据汇总到一个超限学习机模块中,从液压缸探头中获得的液压系统工作压力和线性缸体移动速度数据汇总到一个超限学习机模块中,两个超限学习机模块的输出结果汇总到一个卷积神经网络模块,最终输出1 个经过深度卷积的输出数据,作为滤芯的寿命评价结果,该评价结果被训练收敛到[0,1]区间上,当结果接近1.000 时认为滤芯状态较佳,当结果接近0.000 时认为滤芯寿命结束,需要进行更换。但PLC 设备受制于其嵌入算力,无法运行超限学习机和卷积神经网络模块,所以,数据经过PLC 汇总后,将数据提交到IDC 中运行超限学习机和卷积神经网络,再将评价结果返回到控制系统中。所以,PLC系统在滤芯寿命监测任务中,仅需要采集相关数据并将数据转发到通用数据网络中,其系统架构如图3所示。

图3 滤芯寿命监测系统设计Fig.3 Design drawing of filter element life monitoring system

参考前文分析过程,在滤芯中布置极板,将直流电源导入到滤芯各夹层中,采集系统电压和系统电流,液压缸部分使用压力探头获得液压缸液压压力,使用流量探头推测液压杆行程,上述4 个探头均设置专门的数字化元件将模拟信号转化为数字信号,其中电流、液压流量等电流数据使用电流比较器芯片构建数字化元件,电压、液压压力等电压数据使用电压比较器芯片构建数字化元件,使用1台专用PLC 管理该数据,PLC 外接网络接口板实现与IDC 的通信[11-13]。

2.2 顺序节拍控制子系统

污泥管使用球形截止阀配合摆线液压缸控制,摆线液压缸使用双位截止阀控制,线性液压缸使用三位换向阀控制,污泥泵需要变频控制功能以调整污泥初始压力,串联断路器、变频器、接触器进行控制,液压泵站无需变频功能,串联断路器、接触器进行控制。该电动合并液压控制系统如图4所示。

图4 电动合并液压控制系统示意图Fig.4 Schematic diagram of hydraulic control system for electric merger

滤芯监测控制器和顺序控制器均为独立的PLC系统,两个PLC 系统在IDC 的集中服务下运行:①如前文所述,滤芯监测控制器主要采集线性缸的压力、流量数据和滤芯的电流电压数据,为了实现自动化控制全过程,完整系统中,滤芯监测控制器同时负责其它元件,如液压阀位置及污泥管路的流量、压力数据,断路器、接触器、变频器均有内置监测嵌入系统,其数据独立汇总给IDC;②顺序控制器负责向断路器、接触器、变频器、三位阀、双位阀发出控制信号,该信号主要有2 个来源,其一是机旁控制柜信号,其二为IDC 控制指令信号,集控系统通过IDC 向顺序控制器发出信号,在没有外部信号干预的情况下,顺序控制器通过内部编程及内部时钟发生器,顺序控制上述系统的进料、压滤、出料过程[14]。

2.3 运行监测子系统

选煤厂压滤机自动化控制系统运行过程中,需要监测4 大类数据:①污泥管路的压力、流量数据,该部分数据结果与滤芯监测数据系统监测结果无关,但最后会由滤芯监测控制器转发到IDC,具体原因参照前节分析;②液压系统的压力、流量数据,该部分数据为滤芯监测数据的重要组成部分,由滤芯监测控制器转发到IDC;③滤芯伏安特性监测数据,该部分数据为滤芯监测数据的重要组成部分,由滤芯监测控制器转发到IDC;④断路器、接触器、变频器、三位阀、双位阀运行数据,由相关组件嵌入板直接报送到IDC。该控制模式下,IDC 为PLC 分担了大部分数据挖掘计算工作量,PLC 的主要任务为数据转发,另外顺序控制器PLC 中包含依据时钟发生器信号程序化控制相关机械部件的任务。因为具体功能在上述两个子系统中有具体论述,所以运行监测系统在此处不展开论述[15-16]。

3 选煤厂压滤机PLC 控制系统应用效果实测分析

不考虑液压系统、断路器、变频器、接触器总成内的嵌入系统,该选煤厂压滤机PLC 控制系统,使用两台独立PLC 系统完成压滤机全系统控制。其中,需要数模转换器将定置化探头数据转化为数字信号的各路监测信号,使用滤芯监测控制器PLC 系统汇总并报送到IDC 进行数据挖掘,各系统总成内的嵌入系统数据信号直接报送到IDC 进行数据挖掘,控制信号经过顺序控制器PLC 系统转发到各执行部件。2020年10月至今,对某设计年产50 万吨压滤机部署该PLC 控制系统后,对比其它压滤机进行试运行比较实验,得到如下实测数据。

3.1 改造前后压滤机产能及生产效率变化

该压滤机设计年产能力50 万吨(以滤出固态产物计算),年设计正规循环6000 小时,每小时设计生产能力85 吨。实测中,1 台机组按照上述PLC控制系统优化控制系统,比较另外3 台使用传统自动化控制模式的同型号机组均值数据,如表1所示。

表1 压滤机产能及生产效率比较Tab.1 Comparison of production capacity and production efficiency of filter press

小时产能指压滤机正规循环下每小时产出滤出固态产物(准精煤产品)的重量,年产能为考虑非正规循环影响压滤机预计每年产出滤出固态产物的重量,滤芯周期指正规循环状态下滤芯持续使用的时间,设备非正常工作期间的时间未计入滤芯周期内,年正规循环指压滤机运行在全程序化自动化控制状态下的持续时间。因为该改进系统试运行尚未满一年,上述年产能和年正规循环依据改进系统投入运行以来的持续运行记录在线性回归算法下形成推测结果。通过比较,使用改进系统后,小时产能提升2.14%,年产能提升3.06%,滤芯周期延长13.89%,年正规循环时间提升0.91%,考虑到选煤厂实际工业利润率一般不超过8%,上述提升幅度对压滤机的实际经济效益带来较大程度影响。

3.2 改造前后压滤机节能环保性能变化

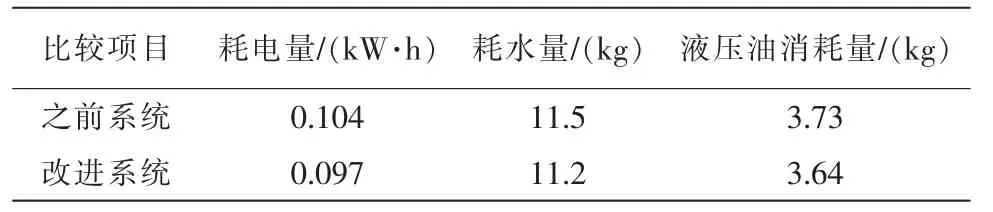

分析压滤机PLC 控制系统改造前后的耗电量和耗水量,耗电量包括压滤机配套的全部泵机系统、液压系统、电控系统的耗电量;耗水量指压滤机排除工业水循环重复利用的淡水资源量之后,其压滤过程因为更换滤芯或蒸发作用等耗费的淡水资源量。同时比较压滤机工作期间的液压油消耗量,所有消耗量折算到每吨滤出固态产物中进行统计,统计结果如表2所示。

表2 改造前后压滤机节能环保性能比较Tab.2 Comparison of energy saving and environmental protection performance of filter press before and after renovation

使用该研究中设计的压滤机PLC 控制系统后,系统耗电量降低6.73%,系统耗水量降低2.61%,液压油消耗量降低2.41%。如前文所述,该压滤机PLC控制系统在试运行期间获得更高生产效率的同时,对水电及液压油的消耗量也得到了有效控制。相关控制指标除前文中滤芯周期延长比率达到13.89%外,其它优化指标均小于5%,但所有优化指标对压滤机经济效益的促进作用有叠加效应,且因为压滤机服务的选煤行业本身利润率较低,该性能提升幅度具有客观的实践价值。

4 结语

研究中使用2 台独立PLC 控制器完成压滤机全系统的自动化控制,PLC 无法高效完成的数据挖掘环节(如图2中的超限学习机和卷积神经网络处理环节)由PLC 的网络通信卡部件将数据报送到IDC 中处理并将处理结果反馈给PLC 控制系统。现场实测表明,该压滤机PLC 控制系统可以有效提升压滤机的产能并实现一定的节能效果。未来包括压滤机在内的大型工业设备,其控制模式逐渐从自动化向智能化转变,本研究发现在IDC 算力支持下,PLC 控制系统可以发挥出较强的自动化控制水平。未来研究中还将充分研究PLC 控制器在智能化控制系统中的应用模式,充分开发PLC 在人工智能、大数据、物联网、云计算领域的应用场景。