偏心布管挠性管板的分析设计

2021-12-30

赛鼎工程有限公司 太原 030032

废热回收器作为一种热能回收的重要设备,在化工行业里得到越来越广泛的应用。偏心布管固定式挠性管板结构作为废热回收器的典型结构,常常处于苛刻的操作条件下,其主要具有以下特点:①挠性管板有柔性,除了承受内压外,还能减小管板厚度方向的温差载荷,平衡管束和壳体之间的膨胀差,减小管板边缘的局部应力;②管板薄,有效换热管长度增加,提高了热效率;③节省了原材料,减轻了设备重量,容易制造加工,成本较低。

目前国内挠性管板的设计计算主要有两种方法:①以西德AD规范发展而来的拉撑平板假想圆法(GB/T 151-2014[1]附录M),此法考虑了换热管对管板的加强作用,将每根管子作为支撑点,将管板视作许多支撑作用下的拉撑平板,考察其最大无支撑区的平板强度及换热管拉脱力,但此法按标准要求,存在诸多局限;②有限元应力分析法,通过建立合理的有限元分析计算模型,可以解决结构领域的复杂问题,克服单纯采用数值计算方法导致的无法确定详细边界条件的难题,能较全面地反映挠性管板的真实情况。

本文以某台废热回收器的挠性薄管板为例,应用ANSYS有限元分析软件探索挠性管板分析设计的工程应用方法,并通过多次计算比对,为挠性管板设置了合理的拉撑杆方案;最后,对挠性管板在机械应力和热应力共同作用下的安全性进行有限元应力分析评价。

1 基础数据

设备基本参数见表1。

表1 设备基本参数

计算时要用到的材料弹性模量、许用应力、线膨胀系数、导热系数等按JB4732-1995(2005年确认)[2]及GB/T 151-2014标准查取,此处不再罗列。

换热过程:工艺气从N1口进入经换热管内从N2出,锅炉给水从N3喷淋进入与换热管换热产生蒸汽从N4口出。其结构参数见图1。

2 有限元模型

根据本设备的结构特点,利用结构和载荷的对称性,取管板圆周的1/2,壳体长度的1/2,即建立包含壳体、管板和换热管的三维实体有限元模型。为便于建模和求解,对有限元模型进行了少量简化处理:① 忽略换热管伸出管箱端面的长度,认为换热管与管板紧密贴合,且不考虑二者的接触问题;② 忽略焊缝、结构和流体自身重力、管箱和壳体工艺开孔等对应力分布的影响;③ 假设材料符合各向同性、线弹性及小变形规律,且认为焊缝材料与母材相同。结构的有限元模型见图2。

图1 设备结构参数

图2 结构的三维有限元模型

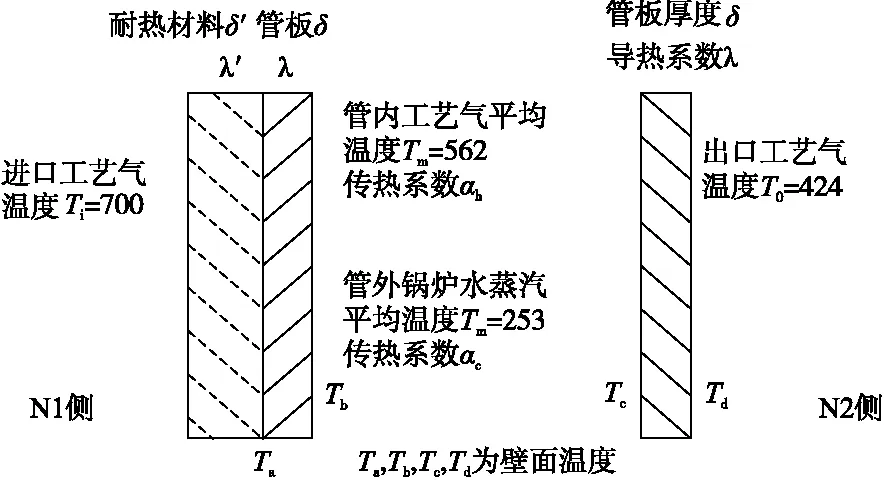

3 传热分析

由于管板是左右各1块,温度边界不同(左右管板介质温度情况示意见图3),经比较发现,由于 N1侧管板的高温接触面使用了耐热材料,所以高温对管板影响很小;比较而言N2侧管板温度高且温差大,所以模型计算中按N2侧的边界条件进行。(此处忽略简易的传热比较计算)换热管的温度边界为管内工艺气边界(平均温度Tm及传热系数αh),管外锅炉水蒸汽边界(平均温度tm及传热系数αc),忽略了换热管的轴向温度梯度,但总体热效应并未改变;壳程筒体温度边界为内部锅炉水蒸汽边界(平均温度tm及传热系数αc),外部为绝热(有良好保温,不受外部环境影响)。管板温度分布按图3中N2侧相应参数输入ANSYS软件中,采用热分析Solid70单元进行温度场模拟计算,得出图4所示的温度分布图。(本文温度边界为工程应用的近似处理方法,较为精确的温度边界条件可采用CFD流体分析的方法而求得)。

图3 管板的温度情况及参数示意

图4 结构的温度场分布

从图4可以看出,由于挠性管板薄,且工艺气传热系数远小于锅炉水的传热系数,因此管板上的温度梯度并不大,且更接近于水侧;非布管区及壳侧筒体因为只和锅炉水接触且外部有良好保温,所以长期稳定运行时,其壁温基本等于水侧介质温度。上述温度场分布结果完全符合实际情况。

4 应力分析

按GB/T 151-2014的工况组合,换热器应计算6种工况。本文计算了4种较为危险的操作工况,见表2。

表2 计算工况

所有载荷工况的约束条件均是:在模型的YZ面及换热管、筒体端面(模型为1/2)施加对称约束。将模型按各工况边界条件加载,运用 ANSYS求解器求解,4种工况计算后的局部区域应力强度分布云图见图5。从云图可知,非布管区应力已经达到504.8MPa,且出现较大变形,因此现有设计不合理,应在非布管区增加拉撑杆以增强非布管区的承压能力。(此时布管区的应力分布已无意义,所以图5中未显示)

图5 4种工况的应力分布云图

5 带拉撑杆挠性管板的应力分析

从上述分析结果可知,必须为挠性管板增加拉撑杆结构,拉撑杆部分使用线模型Beam188单元的圆柱形截面模拟实体拉撑杆,拉撑杆端面与管板面按MPC技术进行绑定,其余部分同上节。加拉撑杆后的分析模型见图6。

图6 带拉撑杆结构的三维有限元模型

传热分析和应力分析采用和第3节、第4节的相同方法进行,此处不再赘述。计算后的综合应力分布云图见图7。

工况1中,应力较大的区域主要集中在管板非布管区、上部拉撑杆以及管板边缘与壳体连接处,管板的最大应力值出现在上部拉撑杆之间的空白区域,拉撑杆的最大应力值出现在上部拉撑杆第一排的第一根位置,换热管较大应力区主要是最边缘的换热管;工况2中分布情况和工况1基本相同;工况3中,最大应力值出现在某一边缘换热管与管板连接处,整个结构中,应力较大的区域主要集中在拉撑杆和换热管中间的空白区且靠近换热管,非布管区中较大应力主要还是发生在拉撑杆范围内;工况4中,较大应力主要集中在布管区内,因为当压力很小时,温差应力会占主导,所以体现出与工况3不同的分布。

图7 4种工况的拉撑挠性管板结构的应力分布云图

6 应力评定

6.1 对管板的评价

为了对结构各部位的应力状况作出评价,需对以下路径作出应力评定:①路径1:管板上布管区最大点处沿管板厚度方向;②路径2:管板上非布管区拉撑杆处沿管板厚度方向;③路径3:管板边缘加厚处沿厚度方向;④路径4:筒体与管板端部连接处沿筒体厚度方向。评定结果见表3。

评价结果表明,整个管板(包括与壳体的连接处)均满足强度要求。

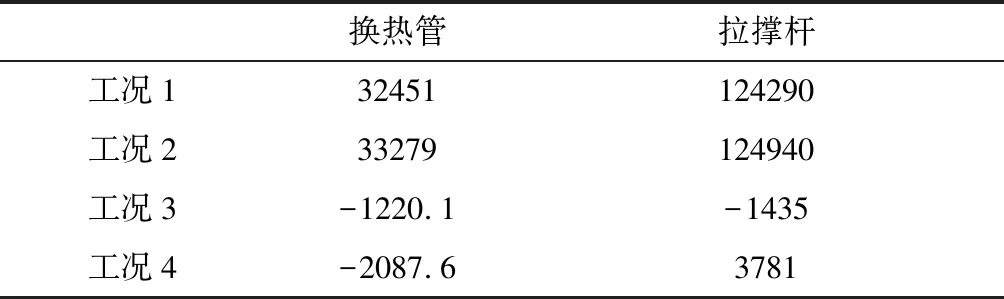

6.2 对换热管拉脱力及压应力的评价

需要评定的力有:①工况1,工况2下的换热管、拉撑杆与管板连接的拉脱力;②工况3,工况4下的换热管及拉撑杆的压应力。提取ANSYS软件中换热管和拉撑杆的最大轴向力Fz(N)列于表4。然后按GB/T151-2014中相关公式计算拉脱力、轴向力及评定标准,详见表5、表6。

评价结果表明,换热管与管板接头、拉撑杆与管板接头以及换热管和拉撑杆自身均满足强度要求。

表3 按路径各工况的评定结果

表4 各工况最大轴向力(正为拉,负为压) (N)

表5 各工况拉脱力 (MPa)

表6 各工况各截面轴向力(正为拉,负为压)(MPa)

7 结语

对于常规的中心布管的管板,常规设计和分析设计方法均对其有比较深入的研究。但因为偏心布管并不符合GB151计算模型,应力分布总体也不符合中心对称的规律,会造成管板一侧应力比另一侧大的多的情况,所以本文对其进行了探讨,掌握了其应力分布规律,为拉撑杆的设置提供了依据。

常规计算中,机械应力和热应力计算是通过理论分析和经验总结各自单独考虑,然后对应力进行加减。这种方法对于有较明显变形规律或者较大变形的区域是可以适用的,但是对于连接区、边角区域等薄弱区域并不完全适用。所以本文研究了在机械应力和热应力共同作用下及单独作用下,各区域的应力情况。结果证明,合理的设计能有效降低温差,能完全避免温差应力对结构的破坏。

对于偏心布管挠性管板的空白区域,由于管板较薄,虽然能有效克服温差应力,但是承受压力的能力却比较弱,所以需要用拉撑杆固定。本文通过反复计算,最终确定了合理的拉撑杆布置方案,使薄管板拥有了耐高压的能力;也证明了薄管板上拉撑杆的布置对管板、换热管乃至整个设备的安全起到决定性的作用,因此在设计中应充分重视拉撑杆的布置方案。

最终,对各区域的应力进行了评价,证明设置拉撑的方案满足相应标准和规范的要求,保证了设备在使用中的安全运行。