焦炉煤气流量测量仪表的比较与分析

2021-12-29刘欣

刘 欣

东华工程科技股份有限公司 合肥 230024

中国是世界焦炭产量最大的国家。 2019年中国焦炭产量达4.7亿吨,占世界焦炭总产量的60%以上。炼焦用煤生产焦炭的同时会大量产出一种中热值的可燃性气体,这种炼焦工业的副产品叫做焦炉煤气。焦炉煤气富含氢气与甲烷,经过净化分离后可作为多种有机合成物的原料[1],因此焦炉煤气流量的准确测量也是焦炉煤气综合利用中的重要部分。

1 焦炉煤气常用流量测量仪表简介

焦炉煤气流量测量可以利用各种类型的流量计,其中包括超声波流量计、节流装置、平衡流量计等。这些测量方法有着各自的优缺点,适用于不同的工况要求。

1.1 超声波流量计

超声波流量计是基于超声波在流动介质中传播速度等于被测介质的平均流速与声波在静止介质中速度的矢量和的原理而开发的流量计。超声波流量计的信号检测原理可分为传播速度差法、波束偏移法、多普勒法、互相关法、空间滤法及噪声法等。当前常用的超声波流量计采用传播速度差法,即安装在管道中的全金属超声波换能器向流体上游和下游发送声音脉冲(见图1)。根据传感器在顺流和逆流时的传输时间差异来计算流体的速度、体积和质量流量。

超声波流量计流量计算公式如下[3]:

(1)

(2)

式中,qv为工况下的体积流量,m3/s;V为流速,m/s; P为超声波通道长度,m;L为管径,m;tup为逆流时的传输时间,s;tdn为顺流时的传输时间,s;D为上游管道内径,m。

图1 超声波流量计原理图

1.2 节流装置

节流装置是一种历史悠久、用量最大的流量计。节流装置依据流体流过节流装置,使部分压力能转变为动能产生差压的原理来工作[4]。标准型节流元件按照GB/T 2624来设计、制造、安装和使用,无需实流校准。节流式差压流量计可测量所有单向流,包括液、气、蒸汽等。标准节流装置全世界通用,并得到国际计量组织的认可。

标准孔板是测量流量的差压发生装置,配合各种差压计或差压变送器可测量管道中各种流体的流量。当满管道的流体流经管道内的标准孔板时,流束将在节流件处形成局部收缩,从而使流速增加,静压力低,于是在节流件前后便产生了压力降,即压差,介质流动的流量越大,在节流件前后产生的压差就越大,通过测量压差可以来衡量流体流量的大小。这种测量方法是以能量守衡定律和流动连续性定律为基准的。

节流装置流量计算公式如下[5]:

(3)

式中,qv为工况下的体积流量,m3/s;c为流出系数,无量纲;β=d/D,无量纲;d为工况下的孔板内径,mm;D为工况下的上游管道内径,mm;ε为可膨胀系数,无量纲;Δp为孔板前后差压值,Pa;ρ1为工况下流体的密度,kg/m3。

1.3 平衡流量计

平衡流量计是基于国标GB2624在标准孔板和流动调整器基础上研发的一种新型的节流元件,平衡流量计与标准孔板节流元件对比见图2。

它的工作原理与差压式流量计一样,即:在理想流体的情况下管道中的流量与差压的平方根成正比;根据伯努利方程用测出的差压值计算出管道中的流量。平衡流量计的节流元件是一个安装在管道截面上的多孔圆盘节流整流器。当流体穿过圆盘整流孔时,流体将被节流元件整流,涡流被最小化,形成近似理想流体,通过取压装置,可获得稳定的差压信号[6]。相比节流装置,平衡流量计具有自整流效果,其直管段要求低。平衡流量计与标准孔板直管段对比见图3。

平衡流量计流量计算公式如下[7]:

(4)

式中,Q为工况下的体积流量,m3/s; K为流量系数,无量纲;Y为压缩系数,无量纲;Δp为孔板前后差压值,Pa;ρ为工况下流体的密度,kg/m3。

2 三种流量计比较

超声波流量计、节流装置、平衡流量计在测量原理、适用范围、安装方式等方面各不相同。

2.1 超声波流量计

超声波流量计无可动部件,适应含杂质与潮湿气体的环境,无需日常维护,量程比高,无压损,安装方便,适用于任何口径的流量测量。超声波流量计不依赖于气体特征,不对流体流动产生任何干扰。在基本负荷运行的条件下,体积流量范围通常在0.03m/s到85m/s之间。流量计包含一对或两对传感器、前置放大器和一台电子仪表,可以通过热钻孔或者冷钻孔的方式直接安装在管线上,安装方便。超声波流量计没有可动部件,不会造成测量元件堵塞与磨损,可以承受焦炉煤气常见的腐蚀环境,无需日常维护。超声波流量计现场安装图见图4。

图4 超声波流量计现场安装图

2.2 节流装置

节流装置只有在如下参考工作条件下,流量系数才与国标GB2624中提供的数据相符:

(1)流体充满全部管道截面连续地流动。

(2)道内流体流速(流动状态)稳定。

(3)体通过节流装置时不发生相变。

(4)节流装置前后有足够长度的直管段。

(5)通常节流装置量程比在3∶1[8]。

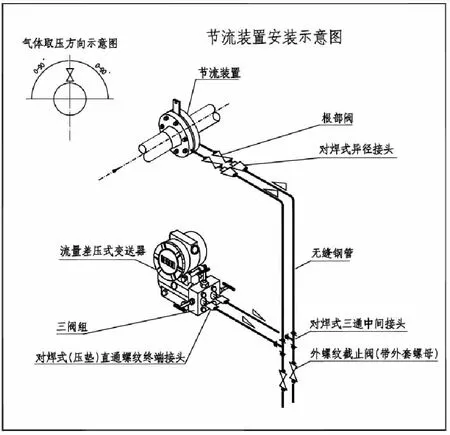

节流装置需要与差压显示仪表连接,节流装置安装示意图见图5。

图5 节流装置安装示意图

标准孔板的现场安装条件要求较高,一般需较长的直管段,至少应为前20D后15D。节流装置与差压显示仪表之间引压管线亦为薄弱环节,易产生泄露、堵塞及冻结等故障。

2.3 平衡流量计

平衡流量计测量精度高,量程比一般为10∶1,量程较宽;直管段要求短,前5D后3D即可满足测量精度的要求。其永久压损比节流装置标准孔板低,在相同工况下,比传统的节流装置永久压损小70%,节省了正常生产的运营成本。同时,平衡流量计耐脏污不宜堵,可以用于测量大口径、低流速、脏污、腐蚀性的介质。当介质为脏污或腐蚀性介质时,平衡流量计需要采用隔膜式的取压法兰。带隔膜式取压法兰的平衡流量计安装示意图见图6。

图6 带隔膜式取压法兰的平衡流量计安装示意图

综上所述,三种流量计的对比总结见表1。

表1 流量计对比表

3 焦炉煤气净化工艺中的流量计选型

3.1 焦炉煤气净化工艺流程

焦炉煤气净化的工艺流程为:来自界外的焦炉煤气进入电捕焦工段后经螺杆压缩机压缩,后送入粗脱硫工段。焦炉煤气经粗脱硫塔初步净化后送入TSA变温吸附塔。来自TSA变温吸附塔的焦炉煤气经离心压缩机增压,后送至焦炉煤气精脱硫工段脱除有机硫。精脱硫后的焦炉煤气进入湿法脱碳塔脱除二氧化碳,从而达到净化煤气成分和产品质量的要求。

3.2 不同工况下焦炉煤气流量计选型

根据工艺流程,焦炉煤气净化工艺中如下三种工况需要测量焦炉煤气流量(对比表见表2)。

3.2.1 工况一:来自界区外焦炉煤气

针对工况一,该点气体焦油含量高,当尝试选用差压原理的流量计时,为了防止测量管线被焦油堵塞,测量元件需要配套采用隔膜式取压根部阀,因此无法选用标准节流装置。同时该点测量精度要求为1%,焦炉煤气压力为0.005MPa(G),管道直径为DN2000,当尝试选用差压原理的平衡流量计时,需配合使用微小量程的隔膜式根部阀及差压变送器,经流量计厂家核算整个测量系统的精度至少为2.6%,无法满足≤1%要求,且系统压损为0.0012MPa(G),焦炉煤气管线的压降过大。经与业主沟通,在业主可承受范围内,该工况选用插入式超声波流量计。根据计算,采用对角45°波形路径的超声波气体流量计,其测量精度可达0.9%,压损在0.5kPa以下,满足要求,采购安装费用在45万元左右。

表2 焦炉煤气流量测量工况对比表

3.2.2 工况二:粗脱硫反应器进口焦炉煤气

针对工况二,该点气体压力为0.48MPa(G),且该点测量精度要求为过程级,因此以上三种流量计都可以在此处选用。首先从经济方面考虑,超声波流量计价格较为昂贵,因此此处考虑选用差压式测量原理的流量计。同时,该点位置的焦炉煤气含焦油量为5mg/Nm3,为了防止测量管线被微小焦油堵塞,此处选用隔膜式根部阀及差压变送器,因此该工况无法选用节流装置,而选用带隔膜式取压法兰的平衡流量计。根据计算,其满刻度差压为4.2kPa,最大压损为1.3kPa,β比为0.6,采购安装费用大致在10万元左右。

3.2.3 工况三:脱碳塔出口焦炉煤气净化气

针对工况三,脱碳塔出口焦炉煤气已不含杂质,操作压力较高,以上三种测量仪表均可选用,对比表见表3。根据比较,在三种流量计均满足测量要求的情况下,选用更为经济的标准节流装置方案。

表3 三种流量计测量参数对比表

3.3 三种工况的流量计对比结论

通过上述分析对比,可以得到以下结论:

(1)节流装置需要使用在焦炉煤气较为干净的工况下;超声波流量计及平衡流量计配合隔膜式差压变送器可以测量脏污焦炉煤气的流量。

(2)节流装置压损最大,超声波流量计压损最小。考虑长期运行能耗,超声波流量计经济性最好,平衡流量计次之,节流装置最差。

(3)节流装置采购成本最低,平衡流量计次之,超声波流量计采购成本最高。

4 结语

焦炉煤气流量仪表的选型非常重要,如何准确测量也是焦炉煤气综合利用时生产部门普遍关注的问题。在实际的选用中,设计人员需根据不同工况下焦炉煤气的温压、流量、管径、组分及精度要求来合理选择适合的流量仪表。同时,设计人员也要跟业主进行充分沟通,充分考虑费用、使用经验等各方面要求,合理选型,以保证焦炉煤气流量测量的准确。