Al-Cu-Li 合金轧制厚板的疲劳性能及断裂机理研究

2021-12-30李国爱王俭堂郝时嘉陆政高文理

李国爱,王俭堂,郝时嘉,陆政,2,高文理

(1.中国航发北京航空材料研究院,北京 100095;2.北京市先进铝合金材料及应用工程技术研究中心,北京 100095;3.烟台华新集团有限公司,山东 烟台 265503;4.湖南大学 材料科学与工程学院,湖南 长沙 410082)

铝锂合金是一种具有高弹性模量、高比强度、高比刚度、耐腐蚀及焊接性好等诸多优点的轻质铝合金,若用其替代传统的铝合金构件,可以在提高刚度的同时减轻构件10%~20%的重量,因此被广泛应用于军事和航空航天等领域[1-3].作为发展较为成熟的第三代Al-Cu-Li 合金具有较好的强度和优异的耐损伤、耐腐蚀性能,已取代2124 和7050 等传统铝合金用于飞机的机翼纵梁、地板横梁、座位导轨和机身隔框等[4].这些结构件服役环境复杂(温度变化、应力变化等),承载作用要求材料需具备优异的强度、韧性和抗疲劳性能[5].

国内外学者在铝锂合金疲劳性能方面做了许多研究.许罗鹏等人[6]研究了2198-T8 铝锂合金的高周疲劳性能及其裂纹萌生机理,发现位错的增殖、运动和塞积是2198-T8 合金疲劳裂纹萌生的主要原因.Wu 等人[7]研究了T87 态的Al-Cu-Li 厚板的疲劳性能,发现铝锂合金的疲劳性能具有明显的各向异性,主要表现为疲劳强度、裂纹扩展速率和扩展路径的不同,与晶粒、晶界、析出相等有关.薛喜丽等人[8]研究了不同时效制度下2A97 铝锂合金的疲劳裂纹扩展速率,发现时效制度通过改变合金晶粒内的析出相及晶界的无沉淀析出带从而影响合金的裂纹扩展速率.刘添乐等[9]对一种40 mm 厚度的Al-Cu-Li 厚板厚度方向组织及性能的不均匀性进行了研究,发现板材不同厚度位置处织构组分和析出相的不均匀性导致板材表层和中心层力学性能的不同.Wu等人[10]对一种90 mm 厚度的Al-Cu-Li 合金板材的疲劳裂纹扩展速率进行了研究,发现Al-Cu-Li 厚板在厚度方向上组织的不均匀性导致了厚度方向上疲劳性能的不同.

目前,关于Al-Cu-Li 合金厚板不同方向上的疲劳性能的研究并不多,而航空航天大型结构件多用厚板制成.铝锂合金厚板疲劳性能的各向异性限制了其在航空航天领域中的应用,因此研究Al-Cu-Li合金厚板疲劳性能的各向异性对飞机轻量化具有重要意义.本文以95 mm 厚的Al-Cu-Li 合金板材为研究对象,通过疲劳试验、SEM、TEM 等手段了解疲劳裂纹萌生、扩展和断裂机制,对比不同方向的疲劳断口特性,探讨Al-Cu-Li 合金厚板不同方向的疲劳断裂机理,以期促进Al-Cu-Li 合金在更多领域、更复杂服役环境下的应用和发展.

1 试 验

1.1 试验材料

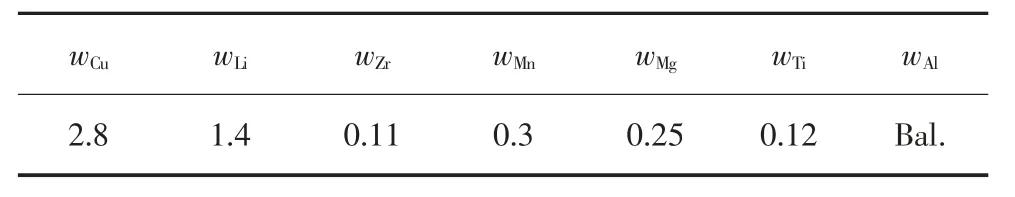

试验所用材料为95 mm 厚Al-Cu-Li 合金轧制板材,热处理方式为530 ℃下固溶处理4 h,水淬,5%的预变形,然后在160 ℃下时效处理32 h,最终得到T87 状态的Al-Cu-Li 合金.试验所用Al-Cu-Li 合金实测成分如表1 所示.

表1 Al-Cu-Li 合金实测成分Tab.1 Chemical composition of Al-Cu-Li alloy %

1.2 试验方法

1.2.1 疲劳寿命测试

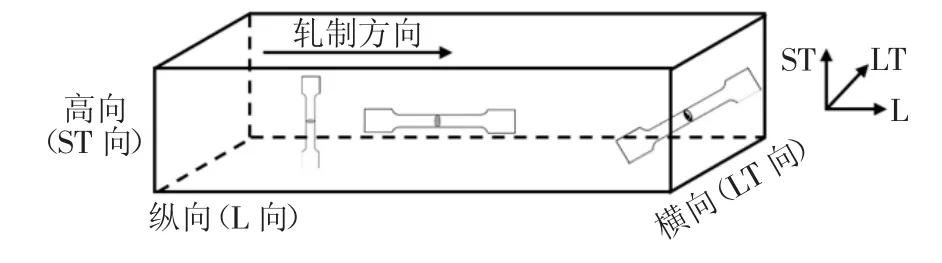

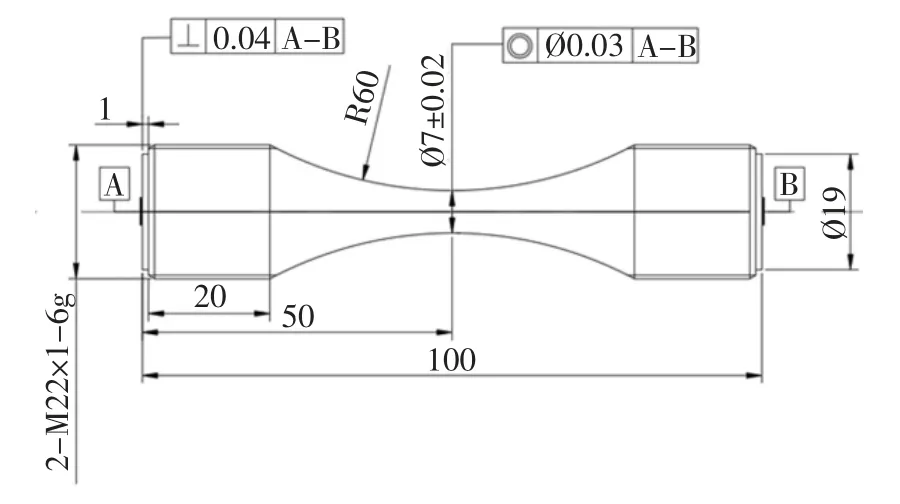

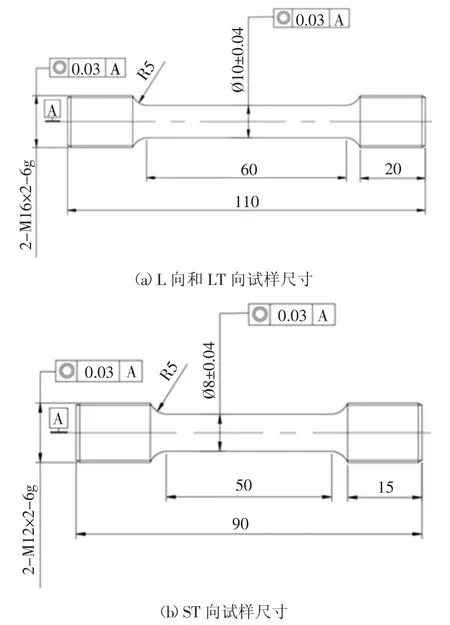

疲劳试验选择95 mm 厚板的L 向(纵向)、LT 向(横向)和ST 向(高向),L 向和LT 向样品的取样位置为板的1/2 厚度处,具体的方向及取样位置示意图如图1 所示.本文中所使用的疲劳试样规格尺寸依据GB/T 3075—2008 设计,具体的试样尺寸如图2所示,其中ST 向上的试样取样将试样两侧的夹持端减小了3 mm.L 向和ST 向在常温下进行应力比为0.1 的疲劳试验,LT 向在常温和125 ℃下进行应力比为0.1 的疲劳试验,其中125 ℃的高温疲劳测试条件是通过疲劳试验机上的环境箱进行控制的.疲劳测试所用设备为MTS 810 的液压伺服疲劳试验机,加载频率为125 Hz,根据构件实际的工作环境和工作载荷,选取350 MPa 和230 MPa 两种不同的载荷对试样进行测试,每个条件下做3 次重复性试验,载荷测量误差不大于±5%.

图1 轧制厚板的方向及试样的取样位置示意图Fig.1 Schematic diagram of the direction of the rolled plate and the sampling position of the sample

图2 疲劳试样尺寸示意图(单位:mm)Fig.2 Schematic diagram of fatigue specimen size(unit:mm)

1.2.2 拉伸性能试验

采用MTS 858 型万能材料试验机对95 mm 厚Al-Cu-Li 合金板材L 向、LT 向和ST 向的试样进行室温拉伸力学性能测试,拉伸速率为2.0 mm/min.每个方向的取样位置均在板材的1/2 厚度处,每个方向测试3 个试样,取其平均值.拉伸试验试样规格尺寸依据GB/T 228.1—2010 设计,具体的试样尺寸如图3 所示.

图3 拉伸试样尺寸示意图(单位:mm)Fig.3 Schematic diagram of tensile sample size(unit:mm)

1.2.3 显微组织及断口形貌观察

采用金相显微镜对试验所用Al-Cu-Li 合金厚板不同方向的显微组织进行观察分析.金相试样经过粗磨、细磨及机械抛光后,采用Keller 试剂(2 mL HF+3 mL HCL+5 mL HNO3+90 mL H2O)对样品进行腐蚀.腐蚀时间控制在30~35 s,腐蚀完成后立即用清水冲洗,然后用酒精清洗并用吹风机吹干表面.

取疲劳试样断口附近5~10 mm 高的柱状样品,用砂纸把底部磨平,用超声波清洗断口试样,用S4800 型扫描电子显微镜对样品疲劳断口形貌进行观察.采用JEM-3010 型高分辨透射电子显微镜在加速电压200 kV 下对合金析出相的种类、形貌和分布等进行观察.采用机械减薄和双喷减薄制备TEM试样,双喷减薄采用Struers LectroPol-5 型双喷减薄仪,电压15 V,电解液是体积分数为30%硝酸和体积分数为70%的甲醇混合溶液,温度控制在-20 ℃以下.

2 试验结果与讨论

2.1 不同方向的微观组织和拉伸性能分析

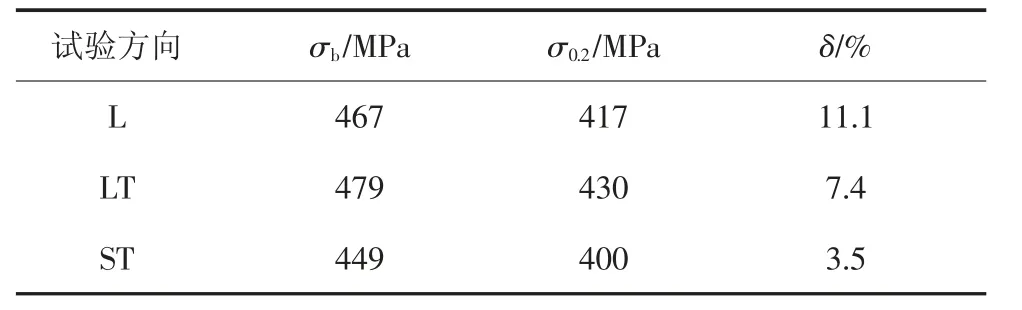

表2 为T87 态的Al-Cu-Li 合金厚板L、LT 和ST 向的室温拉伸性能.由表2 可知,同一厚度不同方向合金的拉伸性能存在明显的各向异性.其中L 向试样的延伸率最高,屈服强度和抗拉强度也较高;LT向屈服强度和抗拉强度最高,延伸率较L 向有所下降;ST 方向的延伸率仅3.5%,较L 向下降了68.5%.

表2 Al-Cu-Li 合金不同方向的拉伸性能Tab.2 Tensile properties of Al-Cu-Li alloy in different directions

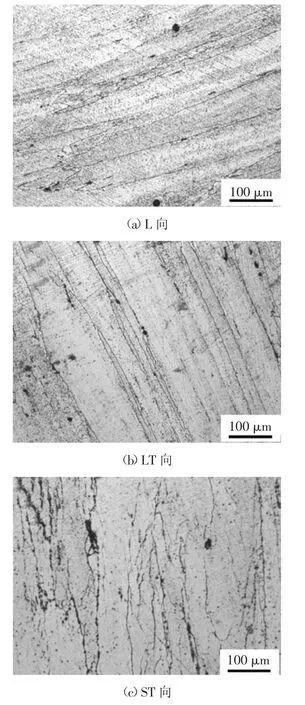

T87 态的Al-Cu-Li 合金不同方向的金相组织如图4 所示.对比不同方向的金相图发现,合金晶粒沿轧制方向被拉长,为普遍流线变形组织,晶粒空间形貌为薄饼状,晶界平行于轧向.合金在L 向和LT向的晶粒大小差别不大,均为条状变形组织.而ST向的金相组织呈薄饼状,且存在一定的亚晶结构,在相同的距离内,ST 向包含更多的晶界.

图4 T87 态Al-Cu-Li 合金不同方向的金相组织Fig.4 Optical micrographs of Al-Cu-Li-T87 alloy in different directions

2.2 室温下不同方向的疲劳寿命及疲劳断口分析

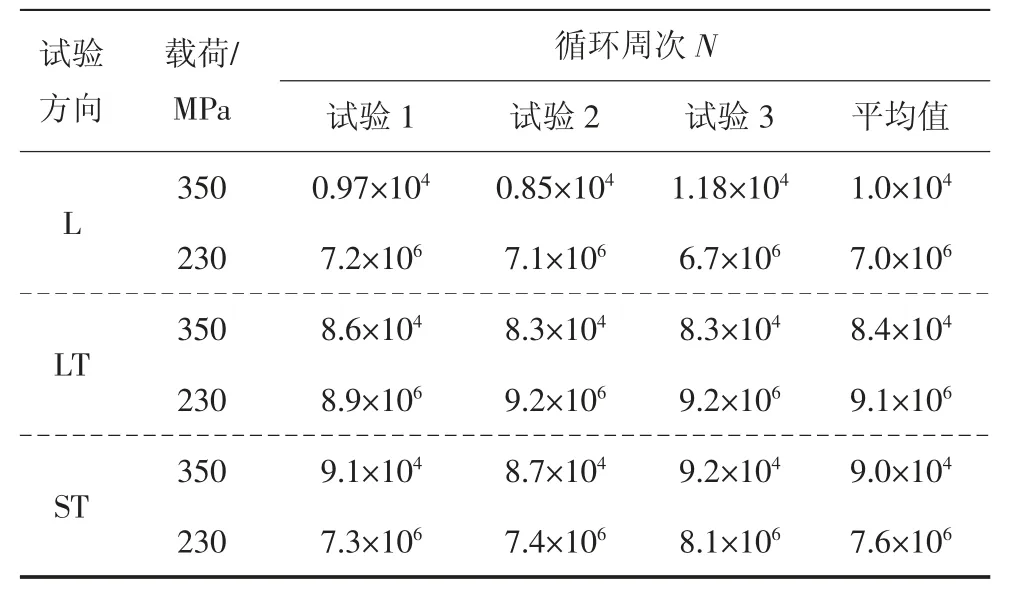

表3 为2297-T87 Al-Cu-Li 合金厚板不同取样方向室温下的疲劳寿命.由表3 可知,在高载荷350 MPa 下,ST 向疲劳寿命最高,LT 向疲劳寿命与ST 向相近,而L 向的疲劳寿命最低.在低载荷230 MPa 下,LT 向的疲劳寿命最高,ST 向和L 向的疲劳寿命相近.

表3 Al-Cu-Li 合金不同方向室温下的疲劳寿命Tab.3 Fatigue life of Al-Cu-Li alloy in different directions at room temperature

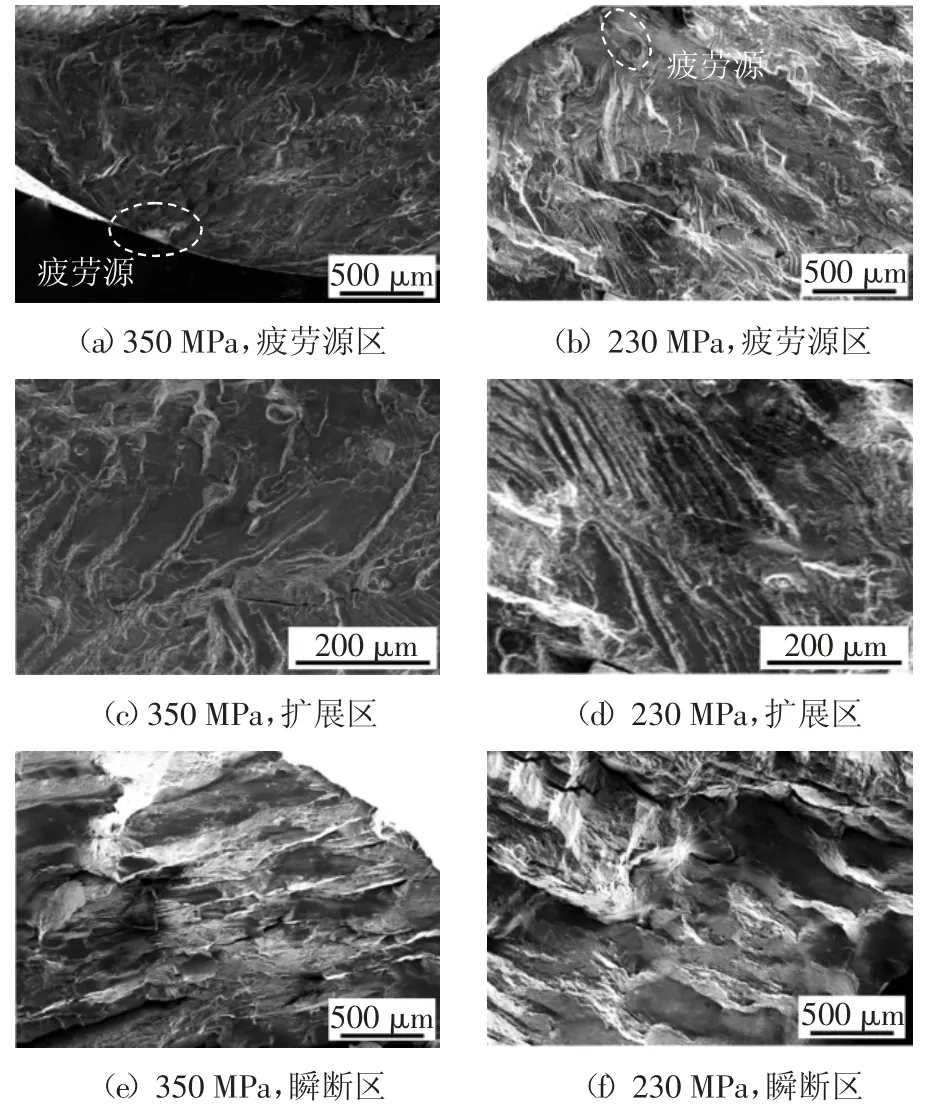

图5 为T87 态Al-Cu-Li 合金L 向试样在载荷分别为350 MPa 和230 MPa 时室温下的疲劳断口形貌图.疲劳断口分为疲劳源区、疲劳裂纹稳态扩展区和瞬断区3 个区域[11].图5(a)和5(b)分别为350 MPa 和230 MPa 下L 向试样疲劳断口的疲劳源区,350 MPa 下的裂纹源位于试样表层夹杂物处,230 MPa 下的裂纹源位于材料内部,均呈放射状向四周扩展.疲劳裂纹形成之后,在循环应力的持续作用下发生扩展,裂纹不断扩展,如图5(c)和5(d)所示.随着疲劳裂纹不断扩展,试样的有效截面逐渐减小,最后快速失稳形成瞬断区.高载下瞬断区可以观察到明显的撕裂棱,分层特征较明显,属于沿晶分层断裂(图5(e)).而低载下瞬断区分层特征较弱,如图5(f)所示,属于有一定塑性的断裂.

图5 Al-Cu-Li 合金L 向不同载荷下的疲劳断口形貌Fig.5 Fatigue fracture morphology of Al-Cu-Li alloy under different stress along L orientation

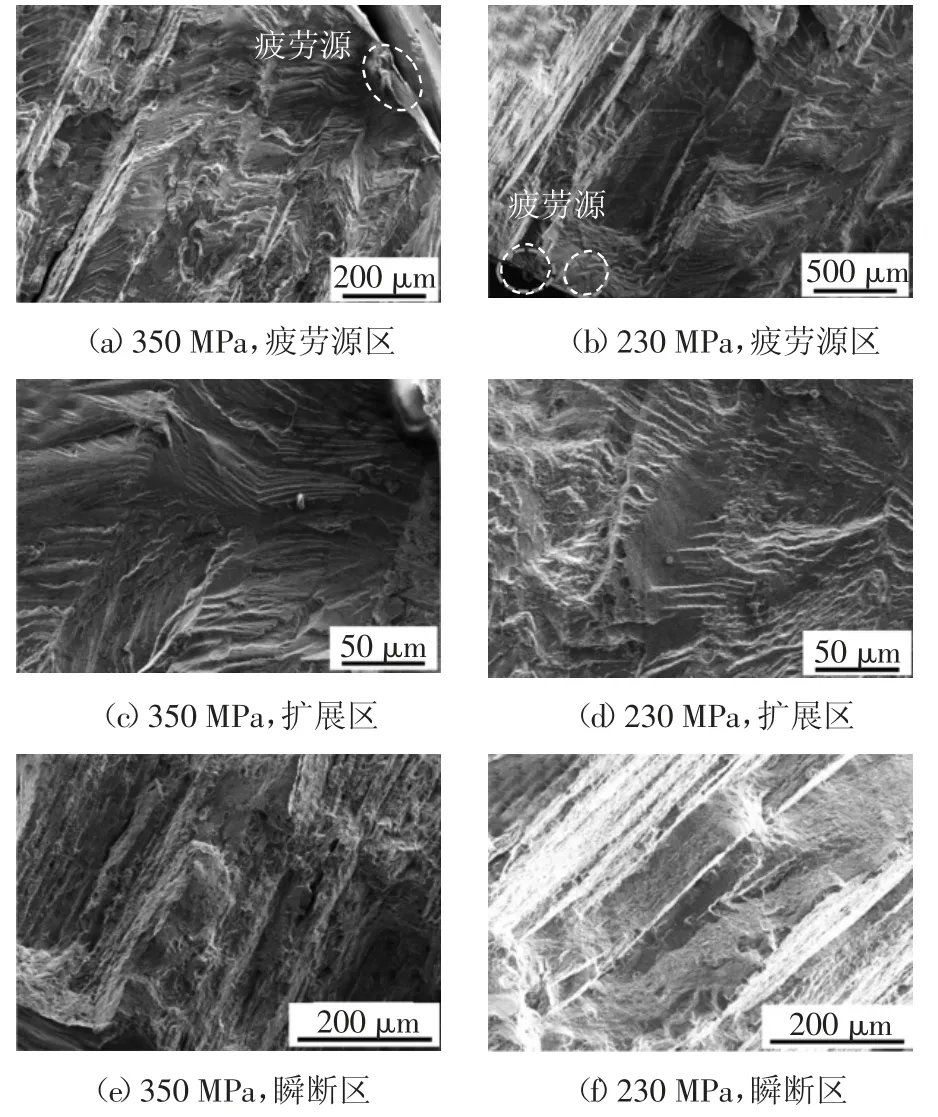

Al-Cu-Li 合金LT 向试样在载荷分别为350 MPa 和230 MPa 时室温下的疲劳断口形貌如图6 所示.高载和低载下的疲劳源均出现在靠近试样表面,并且低载下具有多处疲劳源(如图6(a)和(b)所示).在断口上能观察到从试样表面的裂纹源区向内部发散的撕裂棱.裂纹扩展早期路径曲折,出现了多个与主裂纹扩展方向呈一定角度河流状的二次裂纹.随即裂纹进入稳态扩展区(如图6(c)和(d)所示),对比不同载荷下疲劳条带的间距可以看出,应力幅值大的间距较大.因为裂纹扩展速率随着应力水平的提高而加快[12].瞬断区由裂纹失稳快速断裂形成,断口中出现了明显的分层特征和韧性脊,且都具有方向性,在韧性脊上可以观察到韧窝,属于典型的以塑性断裂为主的沿晶分层断裂(如图6(e)和(f)所示).

图6 Al-Cu-Li 合金LT 向不同载荷下的疲劳断口形貌Fig.6 Fatigue fracture morphology of Al-Cu-Li alloy under different stress along LT orientation

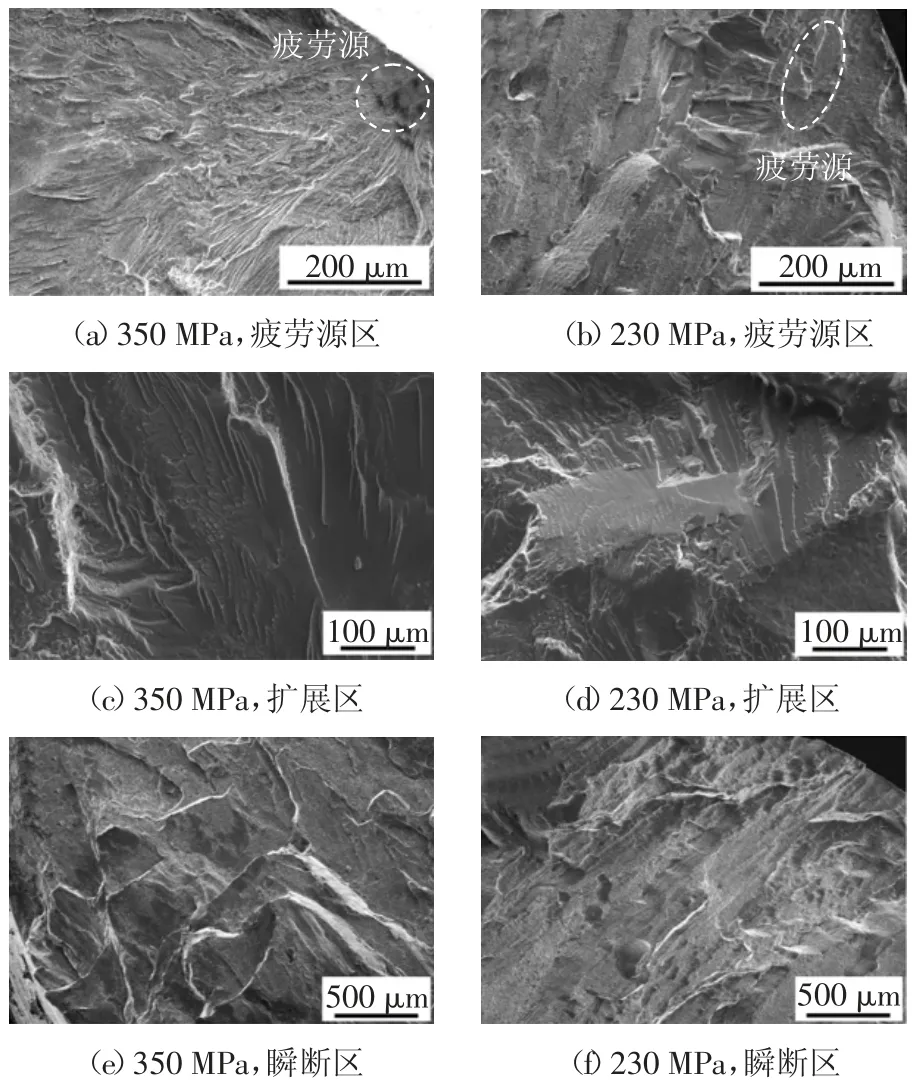

图7 为Al-Cu-Li 合金ST 方向试样的疲劳断口形貌.ST 向试样在高载和低载下的裂纹萌生都在试样内部,裂纹萌生后向四周扩展(如图7(a)和(b)所示).由扩展区形貌可以看出,疲劳断口上产生的是解理性疲劳裂纹.裂纹扩展不是由于塑性变形,而主要是由于解理开裂,在裂纹扩展由一个平面转移至另一个平面,所以断口上有细小的晶面(如图7(c)和(d)所示).解理平面形成方向一般与裂纹扩展方向一致而与疲劳裂纹垂直.瞬断区的断口较平整,并未观察到明显的韧窝,属于以脆性断裂为主的穿晶断裂(如图7(e)和(f)所示).

图7 Al-Cu-Li 合金ST 向不同载荷下的疲劳断口形貌Fig.7 Fatigue fracture morphology of Al-Cu-Li alloy under different stress along ST orientation

L 向、LT 向和ST 向的疲劳裂纹源均出现在试样表面或近表面处,这是由于试样在加工处理过程中表面会出现粗糙度不均匀、缺口等缺陷,当加载外力时出现应力集中,裂纹优先在材料表面处萌生.在近表面处若存在夹杂的脆性相,在循环载荷下易形成微裂纹,对于自身不易开裂的析出相,位错以绕过机制为主.位错运动过程中,塞积在这些粒子周围,位错冲击界面导致界面开裂.在高应力水平下,运动的位错数量更多,使表面晶粒的位向关系反复变化,另外一部分位错运动到晶界处受到晶界的阻碍作用,产生位错缠结,对晶界造成滑移冲击,滑移冲击造成塑性不兼容和应力集中导致晶界裂纹萌生[13].裂纹进入稳态扩展阶段后,在L 向和LT 向的试样断口中均出现了明显的晶体学特征和二次裂纹.Zhai 等人[14]指出,沿着具有最小晶界阻力的滑移面出现裂纹,即有利滑移面扩展.当裂纹从一个晶粒的有利滑移面进入另一个晶粒的有利滑移面,这两个晶粒的有利滑移面存在位向差时,裂纹扩展路径发生偏折,偏折角度等于两个滑移面的夹角.

由文献[15]可知,T1 相是本试验合金的主要强化相,强化机制以位错绕过机制为主.在疲劳试验过程中,当位错运动到T1 相时,必须绕过T1 相,导致大量位错缠结在此处,形成利于疲劳裂纹萌生和扩展的应力集中区域.L 向晶粒内的T1 相数量多于ST向,且95 mm 厚热轧板材的晶粒沿轧制方向被拉长,空间呈薄饼状,在疲劳裂纹扩展过程中,ST 向遇到的晶界数量多于L 向,裂纹更容易发生偏转,裂纹扩展路径更长[14],这就导致L 向的拉伸力学性能虽优于ST 向,但疲劳性能不如ST 向.本试验合金中的另一种强化相θ′相与基体存在共格与不共格两种关系,当位错运动到与基体共格的θ′相时,θ′相可被位错反复切割,形成驻留滑移带[16],这时裂纹优先沿驻留滑移带扩展,造成晶内扩展路径曲折化.因此,扩展区断口在宏观上变为具有河流状花纹和结晶学小平面.相较于L 方向,LT 方向裂纹扩展路径更加曲折,这与两个方向的晶粒形态有关.L 方向晶粒沿轧制方向被拉长,裂纹在被拉长的晶粒内扩展时,晶界对裂纹的阻碍作用较小,更多的是来自驻留滑移带的影响.在LT 方向,裂纹扩展时会受到更多晶界的阻碍作用,沿晶界形成二次裂纹,与主裂纹呈一定角度,形成解理台阶和更曲折的裂纹扩展路径.

2.3 125 ℃下LT 向的疲劳性能和疲劳断口分析

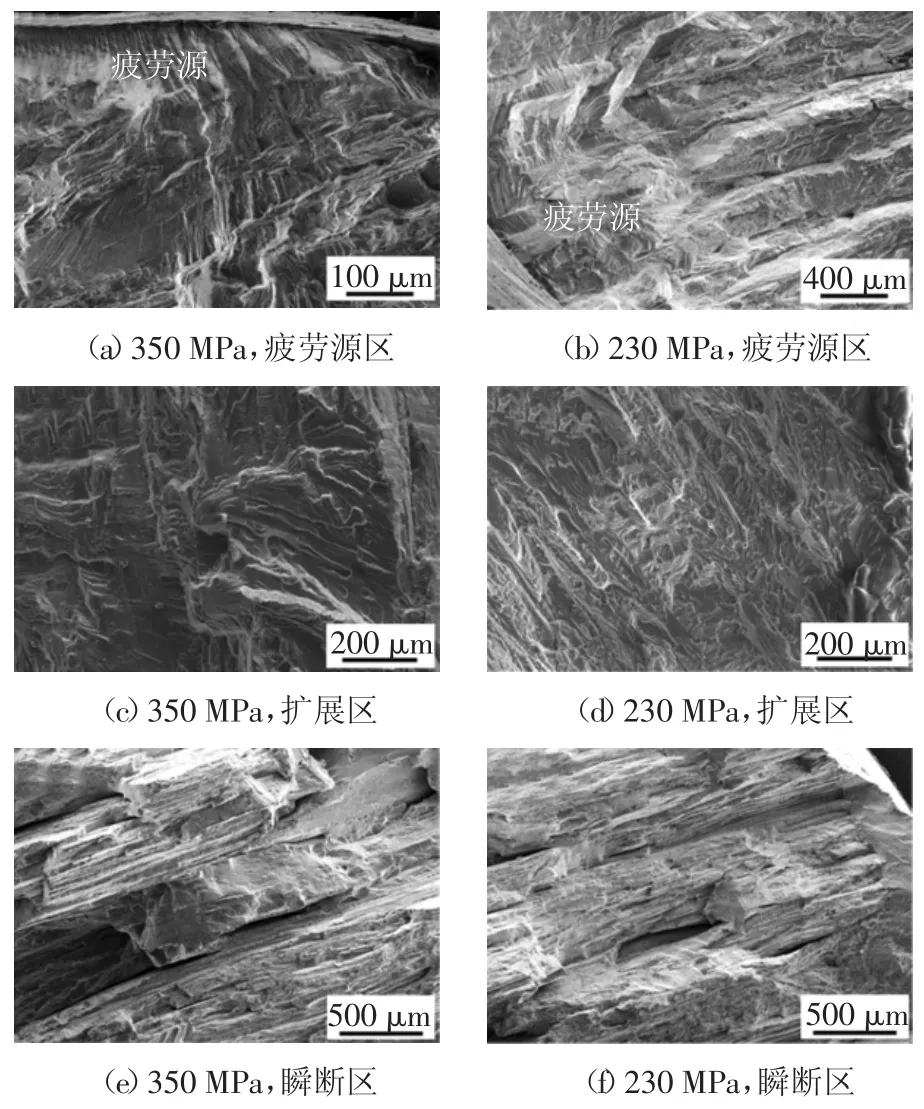

图8 为Al-Cu-Li 合金LT 方向在125 ℃下的疲劳断口形貌.高载荷下疲劳源出现在试样表面,且试样表面存在多裂纹源,裂纹扩展方向近乎垂直,当相互垂直的裂纹交汇时,形成了大量二次裂纹和韧性凸起(图8(a)).低载荷下,裂纹扩展路径较为平直(图8(b)).之后裂纹进入稳态扩展阶段,疲劳裂纹是双滑移引起裂纹尖端发生了塑性钝化的结果,并伴有明显的二次裂纹(图8(c)).低载下的扩展区并未观察到明显的疲劳条带(图8(d)).随着疲劳裂纹的继续扩展,试样横截面逐渐减小,裂纹失稳,试样快速断裂,该区域与静态拉伸断口特征一致,在高、低载荷下的瞬断区都具有明显的分层特征(图8(e)和(f)).

图8 Al-Cu-Li 合金LT 向在125 ℃下的疲劳断口形貌Fig.8 Fatigue fracture morphology of Al-Cu-Li alloy along LT orientation at 125 ℃

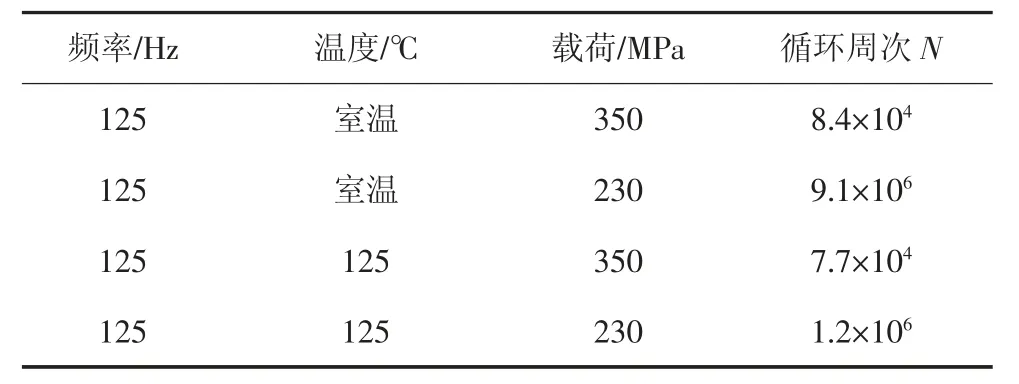

由表4 可知,在载荷为350 MPa 的疲劳试验中,125 ℃下的循环周次相较于室温下降并不明显,而在载荷为230 MPa 时,其循环周次下降较为明显;在相同的试验温度下,室温时高载疲劳循环周次比低载降低99.1%,125 ℃时下降93.6%,下降幅度减小.这说明,在高载荷时,疲劳性能对温度的敏感性较低;而在低载荷时,温度对疲劳性能的影响大大增强.

表4 Al-Cu-Li 合金LT 向分别在室温和125 ℃下的疲劳试验结果Tab.4 Fatigue test results of Al-Cu-Li alloy along LT orientation at room temperature and 125 ℃

2.4 LT 向疲劳试样在室温和125 ℃下的显微组织

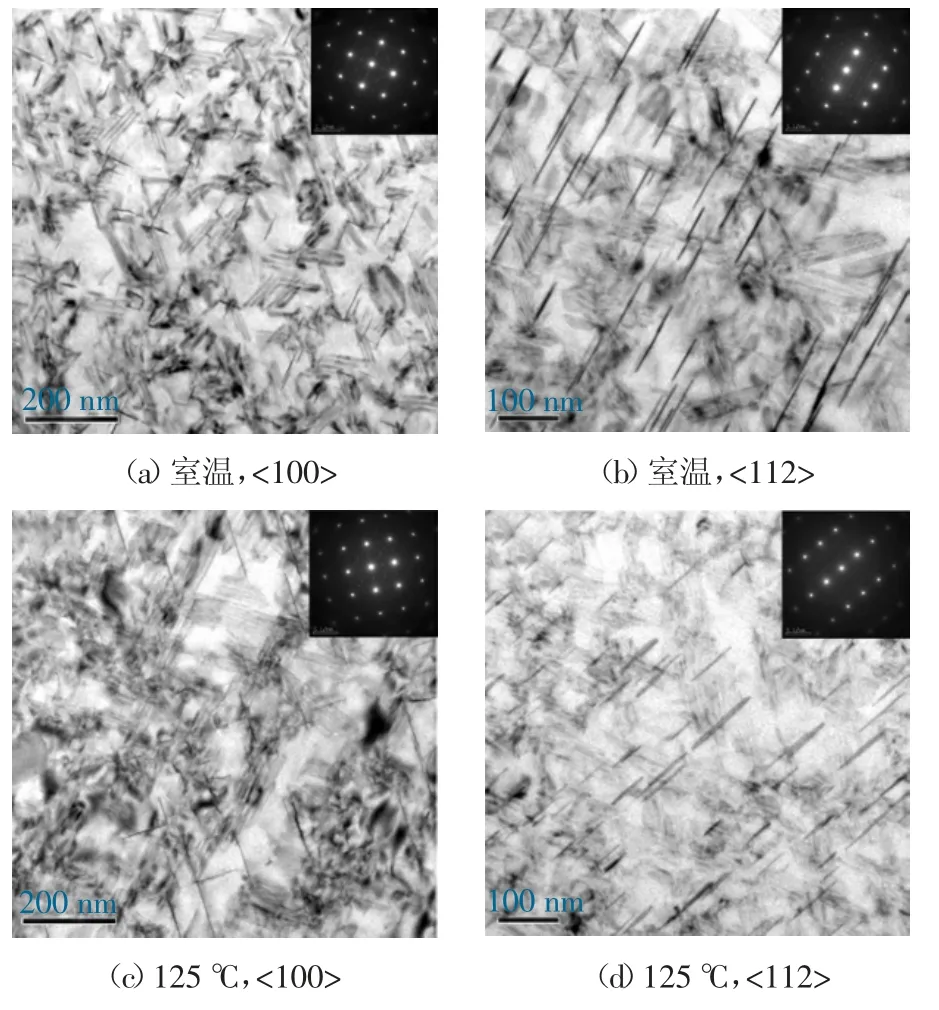

图9 为Al-Cu-Li 合金LT 向350 MPa 载荷下室温和125 ℃的TEM 显微组织.由图9 可见,沿<100>方向主要以短棒状θ′相(Al2Cu)为主,沿<112>方向析出相主要以板条状的T1相(Al2CuLi)为主[17-18],125 ℃下疲劳断裂后组织中的析出相仍以T1相和θ′相为主,但析出相数量减少,且发生了一定程度的粗化.

图9 Al-Cu-Li 合金LT 向在不同温度下疲劳断裂后的TEM 显微组织(350 MPa)Fig.9 TEM microstructure of Al-Cu-Li alloy after fatigue fracture at different temperatures along LT direction

疲劳断裂是在周期载荷的作用下,材料从发生局部应变到造成局部损伤,最终局部开裂的过程.由于高温时位错运动能力的增强和可开动滑移系数量的增多,使得这一过程更容易发生,即更有利于裂纹的萌生.裂纹在晶内扩展时沿有利滑移面进行,若与相邻晶粒的有利滑移面位向差较小,则裂纹扩展到相邻晶粒的阻力就较小;若与相邻晶粒的有利滑移面位相差较大,则裂纹扩展到相邻晶粒会发生较大程度的偏折,裂纹扩展阻力也较大,裂纹会转而沿着晶界扩展或终止在晶界处.温度升高,材料的变形能力增强,晶界的可动性增强,能够有效松弛晶界处因位错塞积导致的应力集中[12],降低裂纹沿晶界扩展倾向.

本试验中合金的主要强化相为T1相和θ′相,T1相的强化机制为位错绕过机制,θ′相为位错切割机制.但位错运动到与基体不共格的T1附近时,受到钉扎作用而塞积在该处,引起应力集中,加速裂纹扩展;T1相可以抑制共面滑移,循环加载过程中的滑移可逆性降低,裂纹尖端的应力集中程度提高,加速裂纹扩展.循环加载过程中,位错反复切割θ′相,诱发θ′相的无序化,消除了有序强化效果[19],出现局部循环软化和局部应力集中,加速裂纹扩展.当温度升高时,会促进T1相和θ′相对裂纹扩展的加速作用,使裂纹扩展速率更快,扩展路径更短,材料疲劳性能降低.

3 结论

本文研究了95 mm 厚Al-Cu-Li 合金板材室温时L 向、LT 向和ST 向的疲劳性能以及125 ℃时LT向的高温疲劳性能.对比分析了不同方向之间裂纹萌生、扩展区和瞬断区的区别与联系,得出以下结论:

1)95 mm 厚Al-Cu-Li 合金板材的疲劳性能和力学性能都存在各向异性.力学性能的规律为:LT方向强度最高,L 方向次之,ST 方向强度最低;疲劳性能规律为:LT 向最好,ST 向次之,L 向最低.

2)Al-Cu-Li 合金厚板的疲劳裂纹源主要出现在试样表面、近表面的夹杂物和晶界处;裂纹扩展过程中,LT 向裂纹扩展路径较L 向更曲折,ST 向具有典型的解理特征;瞬断区形貌与静态拉伸断口相似,L 向、LT 向属于以塑性沿晶断裂为主,ST 向以脆性断裂为主.

3)Al-Cu-Li 合金的疲劳性能受到力学性能、晶粒尺寸、晶界和析出相的影响.晶界越多,裂纹扩展阻力越大,且LT 向和ST 向未溶第二相能够有效阻碍裂纹扩展,导致其疲劳性能优于L 向;与基体非共格的T1 相能够抑制共面滑移和引起应力集中,促进裂纹扩展.

4)随着应力水平提高,Al-Cu-Li 合金的疲劳循环周次显著降低;温度升高也会使循环周次显著降低.相同温度、相同载荷强度时,其疲劳性能随方向具有明显差异,LT 向疲劳性能最好,ST 向次之,L 向最差.