煤粉密相气力输送弯管流动特性

2021-12-30陆海峰郭晓镭刘海峰

王 翀, 陆海峰, 郭晓镭, 刘海峰, 龚 欣

(华东理工大学上海煤气化工程技术研究中心,上海 200237)

密相气力输送是气流床煤气化技术工艺中重要的供料和输送方式,具有低流速、高固气比、低能耗、低耗气量、管道磨损小等优点[1-4]。在煤粉密相气力输送工程中,因为现场条件限制,常常会采用弯管输送的方式[5]。但是,高质量浓度煤粉(为方便叙述,本文所提到的浓度均表示质量浓度,全文同)经过弯管时,常常形成不稳定输送的情况[6],造成管路震动、管壁磨损严重和阻力损失大等不利影响[7],因此,为了克服这些不利影响,研究弯管流动特性具有重要意义。

国内外对弯管流动特性进行了研究[5,8-11],如周云等[9]利用Geldart 公式计算管道压降损失时,得出平均粒径大的煤粉压损大于平均粒径小的煤粉压损的结论;代婧鑫等[5]采用Savege 的颗粒动力学模型对垂直转水平弯管段输送流动特性进行模拟,发现弯管处出现明显的塌陷、二次流、涡流以及堆积等现象,从而引起弯管处两相流压力和浓度分布不均;周靖[10]研究了不同曲率半径弯管的压损,发现弯管处的磨损均在弯管外壁;Chu 等[11]采用固相离散元素法发现颗粒经过弯管时,弯管外壁产生强烈的气固相互作用,使得轴向速度的峰值由外壁向内壁移动。上述分析表明,目前关于弯管的文献多数是稀相气力输送,以研究弯管压损、摩擦等影响为主,但鲜有关于煤粉密相气力输送弯管流动特性的研究。

本文在自主搭建的工业级管径(内径50 mm)气力输送实验平台上,开展了煤粉密相气力输送实验。首先,借助电容层析成像(ECT)系统研究了弯管出口ECT 截面流型和径向相对平均浓度分布随表观气速的变化情况,并对上述变化情况进行了解释;然后根据Barth 附加压降损失理论,运用量纲分析法,对大量实验数据进行分析、拟合,给出了密相气力输送弯管的压降经验公式;最后,基于微元分析方法和弯管压力分布的基本规律,获得了煤粉浓度沿弯管流动方向的分布特征。

1 实验部分

1.1 实验物料

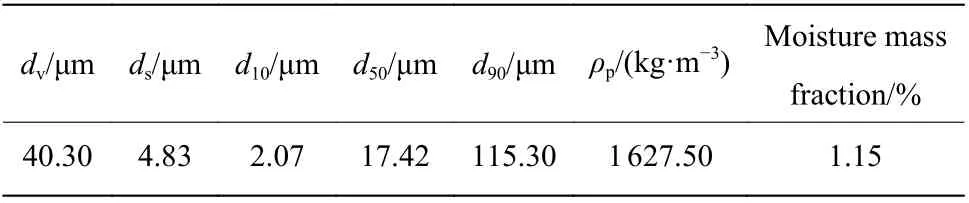

以煤粉为实验物料,其基本物性参数如表1 所示。煤粉的粒度分布由马尔文激光粒度仪(Malvern 2000)测得。其中dv、ds、d10、d50和d90分别为体积平均粒径、表面积平均粒径、累计体积分数为10%的粒径、累计体积分数为50%的粒径和累计体积分数为90%的粒径。此外,ρP为煤粉颗粒真密度。煤粉粒径分布在1~200 μm 区间内,区间分布范围较广,大量煤粉粒度集中在1~50 μm 内,细颗粒含量较多。煤粉的体积平均粒径为40.30 μm,颗粒真密度为1 627.50 kg/m3。用MA150 红外水分分析仪测定实验前后水分质量分数均为1.15%,结果表明实验过程的煤粉水分较低且无变化,对输送过程无影响。

表1 煤粉的物料性质Table 1 Material properties of pulverized coal

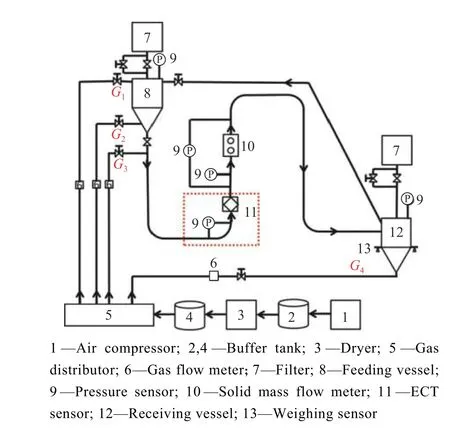

1.2 实验装置与流程

煤粉密相气力输送装置如图1 所示,煤粉的输送在密闭循环系统内进行。实验装置管道总长约为23 m。实验以来自空气压缩机的空气为输送载气,气体分别通过缓冲罐、冷冻干燥机和缓冲罐后进入气体分配器,经合理分配并计量后送入输送系统。进行输送实验时,调节进入输送系统的三路气(加压气G1、流化气G2、调节气G3)使其达到所需的操作条件。其中,加压气用于维持发料罐压力;流化气用于流化发料罐煤粉以及维持发料罐压力;调节气用于调节管路中煤粉的颗粒浓度和速度。在指定的操作条件下,打开发料罐下方阀门,气体和煤粉从发料罐流出并沿管线输送到接料罐,气固两相在接料罐中分离,煤粉由于重力作用沉积到罐底,气体由除尘器排出。输送实验完成后,关闭进入系统的加压气G1、流化气G2和调节气G3,打开返料气G4,采用稀相输送的方式将物料送回到发料罐,为下次实验做准备。

图1 实验装置图Fig. 1 Diagram of experimental equipment

为了分析煤粉气固两相通过弯管的流动特征,选取了图1 中红色虚线处的水平-竖直弯管作为研究对象。采用压差变送器测量弯管压降,并在紧挨弯管出口截面安装了ECT 系统。其中,压差变送器由北京远东罗斯蒙特仪表有限公司生产,精度为0.1%;ECT 由南京工业大学[12-13]研制,采样频率每秒140帧,在使用之前进行了空、满管标定,可获得煤粉的截面相对平均浓度分布特征。此外,还在弯管下游管路上安装了keller 公司的高精度膜片传感器(精度0.1%)用于测量管道压力,安装了美国Thermo Ramsey公司的固体质量流量计(标定后精度<1%),用于测量在输送过程中的速度、浓度等信息。进入系统的气量通过KROHNE 公司的金属浮子流量计(精度1%)进行调节和测量,煤粉流量通过安装在接料罐上的梅特勒-托利多(常州)测量技术有限公司的称重传感器(精度0.05%)获得。

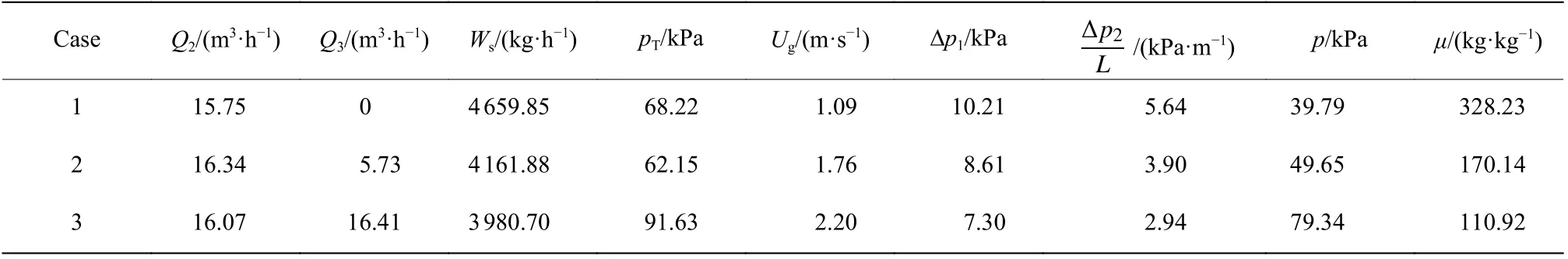

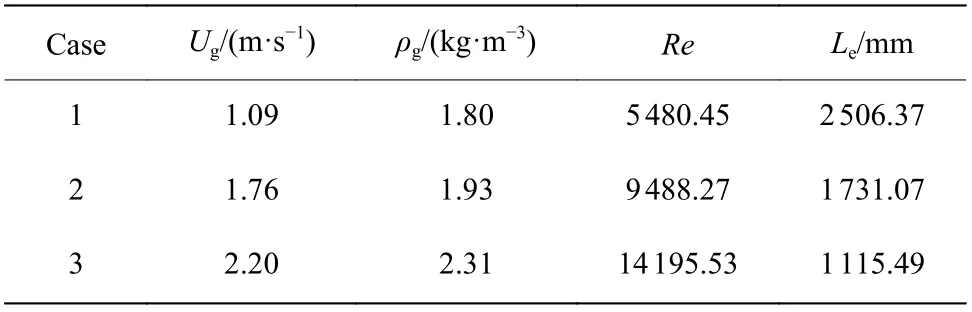

在上述气力输送系统开展了大量实验,具体工况如图2 所示。ECT 测量表明,在弯管出口截面存在3 种典型的输送流型。从这些实验工况中,重点选取了表2 的3 组典型流型工况用于分析弯管流动特征。操作参数和特性参数如表2 所示,对应加压气气量Q1为0,Q2、Q3、Ws、pT、Ug、Δp1、Δp2/L、p和μ分别表示流化气气量、调节气气量、输送量、罐压、表观气速、弯管压降、竖直管单位管长压降、竖直管内距离弯管出口4.4 m 处压力和固气比。

表2 实验工况表Table 2 Experimental condition

图2 表观气速与固气比关系图Fig. 2 Relationship between superficial gas velocity and ratio of solid and gas

2 结果与讨论

2.1 弯管流动特性分析

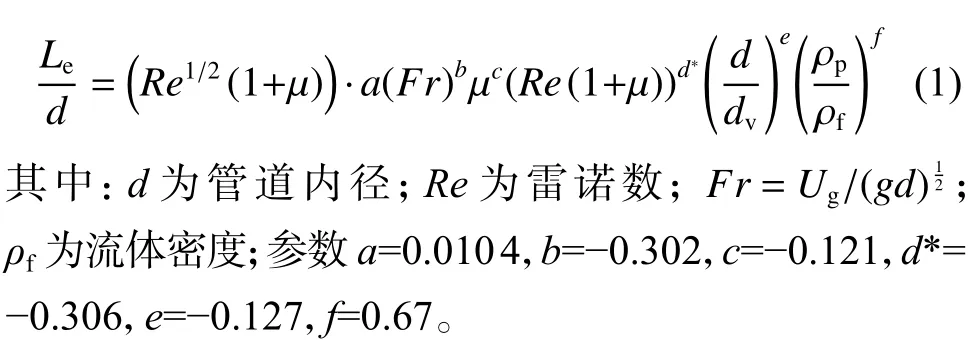

通常气固两相流刚流出弯管,其流动未完全展开,流体从未完全展开流动到完全展开流动需要流动一段距离,而流体由弯管出口输送到完全展开的距离称之为入口长度Le[14],其计算方式可参考文献[15]中Enick 和Klinzing 模型里竖直上升管气固两相流湍流由弯管出口到充分发展段的距离:

雷诺数计算方式:

其中:μg为气体黏度;ρg为气体密度。

表3 列出了本文选取的雷诺数均大于4 000 的3 种工况,煤粉以湍流形式在管道内流动。由此计算得出流体的Le在1 115.49~2 506.37 mm 之间,ECT截面距离弯管出口为600 mm,小于Le的最小值1 115.49 mm,因此,截面处ECT 受弯管影响。

表3 Le 计算表Table 3 Calculation of Le

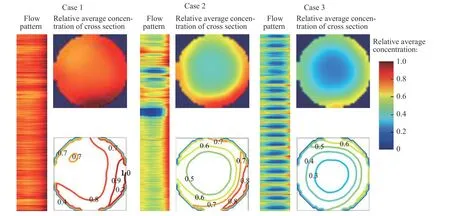

通过线性反投影算法获得了输送浓度的二维累积图(流型图)和截面相对平均浓度分布图,如图3 所示。发现随着表观气速的逐渐增大,管道截面依次出现堆积床层流、不稳定栓塞流和稳定栓塞流的现象;ECT 截面相对平均浓度逐渐减小。图3 标尺中的0 代表空管,1.0 代表满管标定时的相对浓度(管道中煤粉浓度与满管标定时煤粉浓度的比值),对于该煤粉,满管标定时的质量浓度为813.07 kg/m3,图中显示了由空管到满管的颜色变化。

图3 ECT 处流型以及截面相对平均浓度分布图Fig. 3 Flow pattern and relative average concentration distribution of cross section at ECT

工况1 的气体流量较小,管道内煤粉浓度较高,煤粉颗粒运动空间小,气场扰动能力较小,管道内煤粉浓度波动较小,相对浓度在0.7±0.1 范围波动,输送较为稳定。本文体系的弯管上游有一段水平管,煤粉在水平管内输送时,受到重力作用,有一部分煤粉会沉积在管道底部[16-19],在空间上形成不均匀的浓度分布特征,当输送至弯管时,由于管道结构和输送介质流向的变化,进一步加剧了煤粉不均匀的浓度分布特征[20]。由截面相对平均浓度分布图可见,该输送条件下的截面相对平均浓度有3 条等高线,每条等高线对应的煤粉相对平均浓度差值为0.1,管道外壁相对浓度高于管道内壁相对浓度,其中靠近管道外壁相对浓度接近于1。煤粉粒径较小,受离心力和惯性力的作用,煤粉颗粒向管道外壁聚集。整体而言,管道截面的煤粉浓度相差不大,浓度最大区域为0.7~0.8 之间,分布较为均匀,输送稳定性相对较好。

工况2 的气体流量较大,管道内煤粉浓度降低,煤粉颗粒运动空间增大,气场扰动能力增强,管道内煤粉浓度波动相对较大,并出现干扰输送稳定的气栓。在气栓出现前,管道内颗粒相对浓度波动小,(波动范围0.5±0.1),出现气栓后,管道内颗粒相对浓度波动范围在0.2~0.6 之间。由截面相对平均浓度分布图可见,该输送条件下的截面相对平均浓度有4 条等高线,每条等高线差值为0.1,管道外壁相对浓度均高于管道内壁相对浓度,其中管道外壁相对浓度为0.8。整体而言,管道截面的煤粉浓度相差不大,相对平均浓度最大的区域为0.5,输送过程中出现管内煤粉浓度骤降的气栓,输送稳定性较差。

工况3 的气体流量更大,管道内煤粉浓度更低,煤粉颗粒运动空间大,气场扰动能力较大,管道内煤粉浓度波动大,管道内出现气栓与料栓周期性交替的流型,波动周期约为4 s。输送较为稳定。由截面相对平均浓度分布图可见,该输送条件下的截面相对平均浓度有4 条等高线,每条等高线对应的煤粉相对浓度差值为0.1,浓度等高线呈环状结构,壁面浓度高于管道内部浓度。管道内煤粉浓度呈同心圆状。

2.2 弯管阻力特性分析

管道输送过程中,煤粉颗粒浓度逐渐降低,管道内煤粉浓度与单位管长压降有关,而且工业上管道内煤粉浓度是一个重要参数,其高低直接影响管道内煤粉的均匀性、后续炉内工况的稳定性和燃烧的效率。因此,预测管道内煤粉颗粒浓度具有重要意义。

根据Barth 附加压力损失理论,总压降可由固相压降和气相压降表示[21],对于低压输送,气相压降占总压降比例不足1%,可忽略不计[22],因此总压降计算如式(3)所示:

其中: Δp为总压降; Δps为固相压降; Δpg为气相压降。弯管固相压降[9]:

其中:R为弯管曲率半径; λs为固相压损系数;R为气体常数。

本文弯管压降(Δp1)通过差压变送器获得,弯管处表观气速、固气比和气体密度等参数取弯管出口0.6 m 处的实测数据。考虑到从弯管到ECT 截面气固流动参数的变化,因此加入一个“校正系数”。在实际处理过程中,由于在压降建模过程中采用的是量纲为一因次法,上述各“校正系数”被规整为一个常数 φ 。

根据图3 示出的ECT 截面相对平均浓度分布可知,该截面存在径向浓度分布,管道外壁浓度较高,内壁浓度低,管道的平均浓度数值与靠近弯管壁面的浓度数值相近,因此,可选择管道的平均浓度作为计算浓度。浓度的处理方式与上述表观气速等参数相似,将ECT 截面平均浓度与系数的乘积作为弯管的平均浓度。

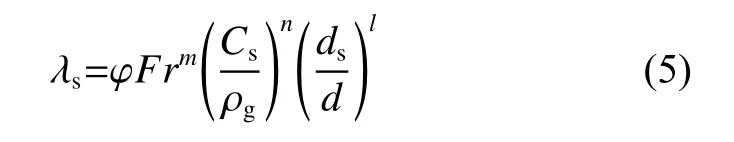

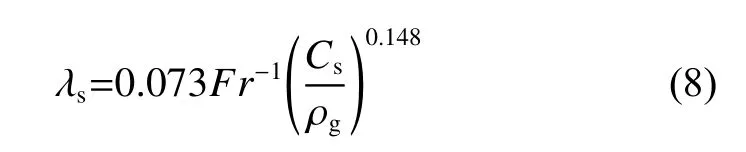

λs与气固相密度、表观气速、管道直径以及平均颗粒粒径等有关,并使用量纲分析法得到[23]:

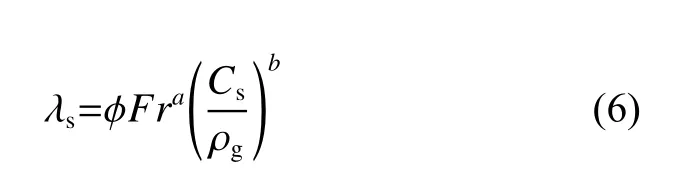

其中: φ 、m、n、l为方程系数,Cs为平均浓度。本实验中颗粒平均粒径与管道内径不变,因此可以将式(5)改写为:

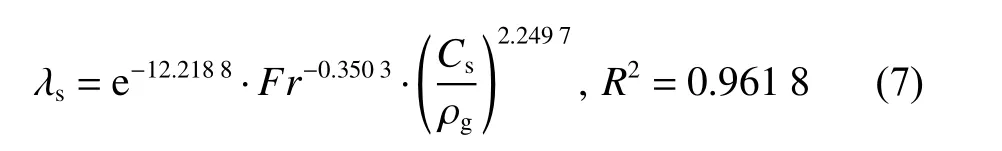

对实验范围内(弯管压降从5.7~12.7 kPa)的实验数据进行多元线性回归分析得到:

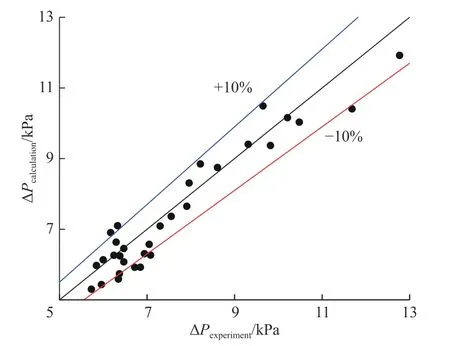

图4 中将式(7)计算的不同操作条件下弯管压降与对应的实验值进行对比,发现式(7)的经验关系式计算值与实验结果吻合较好,最大相对误差在10%以内。

图4 弯管压降实验值与计算值比较Fig. 4 Comparison of experimental value and calculated value of pressure drop of bend

煤粉由水平管流经弯管后,不仅受到气流推力、物料与管壁的碰撞、摩擦产生的力和煤粉自身重力,还受到离心力的作用,而离心力导致了煤粉的运动方向改变,因此煤粉在经过弯管过程中,在离心力的作用下高速撞击弯管外壁,其中一部分煤粉沿弯管外壁做滑移运动,另一部分煤粉撞击弯管内壁,又反复撞击弯管外壁,经过反复冲撞移出弯管。煤粉与弯管碰撞、摩擦引起的磨损是输送管道磨损的主要原因,其与管道内煤粉与壁面的有效碰撞次数有关[24],而壁面的有效碰撞次数与煤粉浓度有关。本文采用的弯管压降模型与直管压降模型类似,谢锴[25]在使用直管压降模型时,拟合了附加压降系数:

通过比较直管和弯管的附加压降系数,发现两者的幂相差15 倍,弯管煤粉浓度小幅度的改变就会对其压降系数产生巨大影响,因此有必要研究煤粉在弯管中的浓度分布情况。

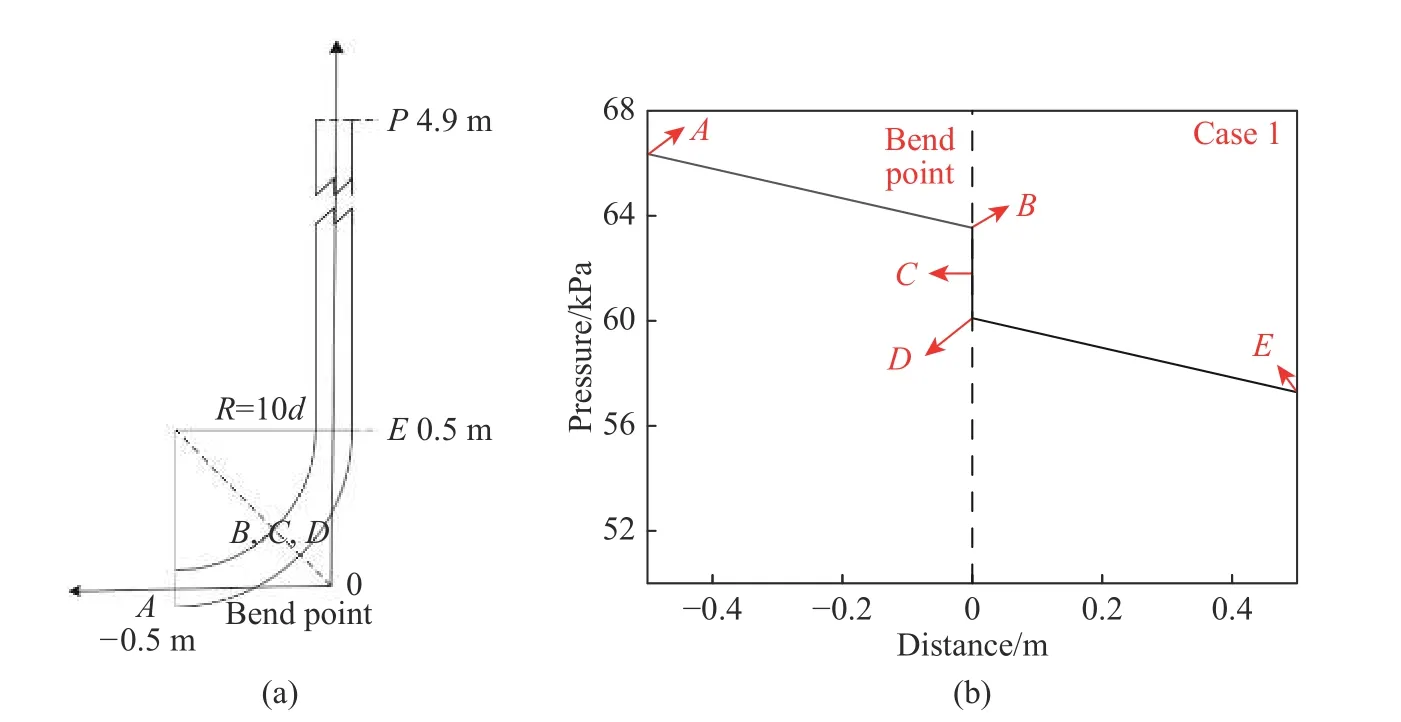

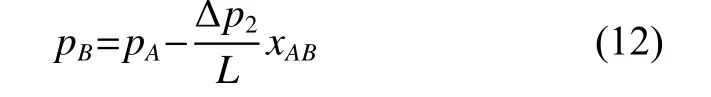

Naveen 等[26]拟合了弯曲之前的稳态区域以及弯曲之后从加速区域到稳态区域的压降趋势曲线。弯管处压力曲线在弯曲点(下游管道与上游管道的交点)处发生突变。由于流体由弯曲点输送到下游时,充分发展段的单位管长压降与弯管点下单位管长压降相差不大,因此,可将弯曲点下游的压力下降趋势利用竖直管的单位管长压降计算。图5 示出了工况1 中弯管结构示意图及压力的沿程变化趋势图,弯管处的距离是沿曲率测量。图中曲率半径R=10d。由于在弯管处无压力测量仪表,本文参考文献[26]中的压力分布规律,提出弯曲点剖面的概念,煤粉由弯管进口处A点到弯曲点剖面前B点压力呈线性降低,压力在剖面处发生突变,C点为突变中点,煤粉由剖面后D点到弯管出口处E点压力呈线性降低。P点位于弯管下游距离E点4.4 m 处。

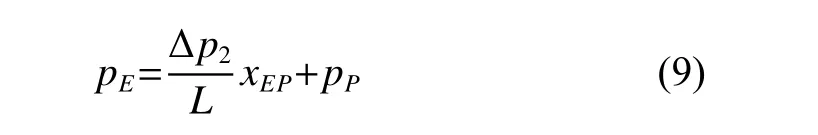

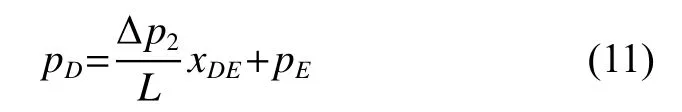

图5 示出的E点的压力可由P点压力和单位管长压降( Δp2)计算得出,xEP为E点到P点的距离,为4.4 m:

图5 弯管结构示意图及压力的沿程变化图Fig. 5 Schematic diagram of bend pipe structure and trend of pressure drop along the distance

同理,A点压力为弯管压降( Δp1)加上E点压力之和:

D点的压力可由E点压力与单位管长压降计算得出,xDE为D点到E点的距离,为0.5 m:

B点的压力可由A点压力与单位管长压降计算得出,xAB为A点到B点的距离,为0.5 m:

流型沿弯管运动过程中,管道压力减小,气体密度以及表观气速发生相应的改变,根据图6 的压力分布曲线和式(13)计算出浓度的沿程变化。由于弯管内煤粉浓度在弯曲点处达到最大值,因此,只计算弯曲点下游的浓度分布。蔡海峰等[27]在研究水平弯管特性曲线中发现弯曲点前后煤粉浓度基本关于弯曲点对称,本文将弯曲点前浓度分布按照弯曲点后浓度分布对称处理。

图6 压力、浓度沿管道变化趋势图Fig. 6 Trend diagram of pressure and concentration along the pipeline

本文弯管的浓度分布采用微元分析法和弯管压力分布规律获得。将弯管平均分为n小段(n无穷大),取弯管任意一点位置x,取包含x点附近的一小段长度Δx,从图5(b)中找到与之相对应的压力px,便可计算出该小段管道的气体密度和表观气速,并进一步计算出该小段对应的平均浓度:

最后将n小段弯管的平均浓度连起来,便得到了弯管浓度沿管道的变化趋势。

根据图6 可知,煤粉由弯管上游进入弯管时,管道内煤粉浓度逐渐增加,弯曲点时达到了最大值;从弯曲点到弯管出口前,管道内煤粉浓度逐渐降低。随着总气量增大,弯管煤粉浓度降低,沿管道的浓度下降速率逐渐降低。

由工况1 可知,煤粉颗粒浓度在弯曲点处达到最大值691.77 kg/m3,弯道出口浓度为676.11 kg/m3;工况2 煤粉颗粒浓度在弯曲点处达到最大值479.15 kg/m3,弯管出口浓度为472.35 kg/m3;工况3 煤粉颗粒浓度在弯曲点处达到最大值379.81 kg/m3,弯管出口浓度为376.1 kg/m3。随着总气量的增大,气体携带煤粉能力增强,流体经过弯管时,管道内煤粉浓度下降,管道压降减小,管道内煤粉浓度下降速率降低。

图6 显示了压力与浓度在弯曲点处均出现突变。这是因为煤粉进入弯管后,在离心力和惯性力的作用下紧贴弯管外壁,形成高浓度区。煤粉到达弯曲点时,管壁浓度达到最大值,速度降至最小值,颗粒与壁面的摩擦应力急剧增加,在极小的距离内煤粉压力发生很大的改变,压力发生类似突变现象。煤粉由弯曲点输送到弯管出口过程中,离心力减小,外壁面处煤粉摩擦应力迅速减小,煤粉在载气的携带作用下开始加速,煤粉浓度逐渐减小。

3 结 论

本文借助ECT 测量系统检测弯管出口的流型特征,主要结论为:

(1) 随着表观气速的增大,弯管输送流型由堆积床层流向不稳定栓塞流或稳定栓塞流转变。受惯性力和离心力的影响,煤粉经过弯管时向弯管外侧内壁面聚集,外壁浓度相对较高。

(2) 借助ECT 系统获取弯管出口截面的平均浓度,并通过附加压降法,对实验数据进行回归分析,得到弯管的压降模型关联式。该关系式的计算值与实验值吻合得较好,实验误差在10%以内。

(3) 基于微元分析和弯管压力分布规律,获得了煤粉浓度沿弯管流动方向的分布特征。在密相气力输送范围内,煤粉浓度沿着弯管流动方向先增大后降低,在弯曲点后,煤粉浓度的下降速率随着表观气速的增大而减小。