浅圆仓大豆不同扦样方法对杂质检测结果的影响

2021-12-30项洪飞

刘 洋,栾 艳,项洪飞,郭 亮

(辽宁中储粮粮油质监中心有限公司,辽宁沈阳 110034)

近年来我国为适应粮食存储量的增加,新建了大量的浅圆仓。在粮食的出入库作业中机械化程度大幅提高,既节约了劳动力,又提高了劳动效率。但在入库的过程中也存在着一些不足,较突出的一个问题就是在浅圆仓入粮过程中,自动分级现象十分严重[1]。特别是大豆,在自仓顶下落的过程中,细小杂质及碎豆渣等极易积聚在入粮口下方,因此杂质的聚居更为明显。同时,由于浅圆仓卸粮口高,距地面28 m,大豆在下落过程中受重力加速度的影响,下落速度快,容易在入仓过程中增加破碎粒,影响储粮稳定性。在对整仓粮食的检验中,所扦取的样品是否有代表性是检验准确与否的首要的前提条件,而样品的代表性与所扦取的部位有着直接的关系,这就需要根据大豆自动分级的特点和采取的入仓方式,分析确定其杂质聚居的部位,根据其部位的大小确定样品所占的比率,从而更准确地检验粮食的质量指标。

1 材料与方法

1.1 材料

2013年12月进口的美国大豆,分别入浅圆仓101、102、105、106、302、303、304、305、404和405。

1.2 仪器

分样器;电子称;筛孔直径为3 mm的选筛一套;0.01 g的电子天平;分析盘;镊子。

1.3 试验方法

1.3.1 浅圆仓仓房及入粮方式

仓房直径30 m,粮面高度20.0 m,粮面至卸粮口高度8.0 m,采用单孔机械入仓方式。

1.3.2 扦样

在扦样过程中扦样器为电动风力扦样器,扦样管最大总长度为9.6 m。

1.3.3 不同取样方式所扦取的样品

(1)Ⅰ法:入仓过程中在汽车接收站入粮坑处取样,每入约500 t大豆取一个样品,每仓共取20个样品,将所取样品混匀,分取1 000 g作为平均样品。

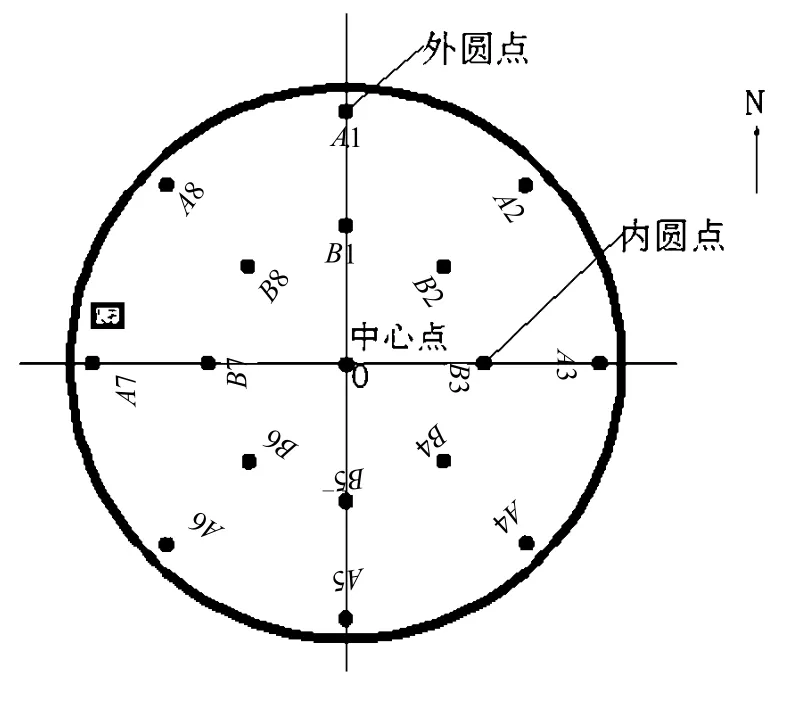

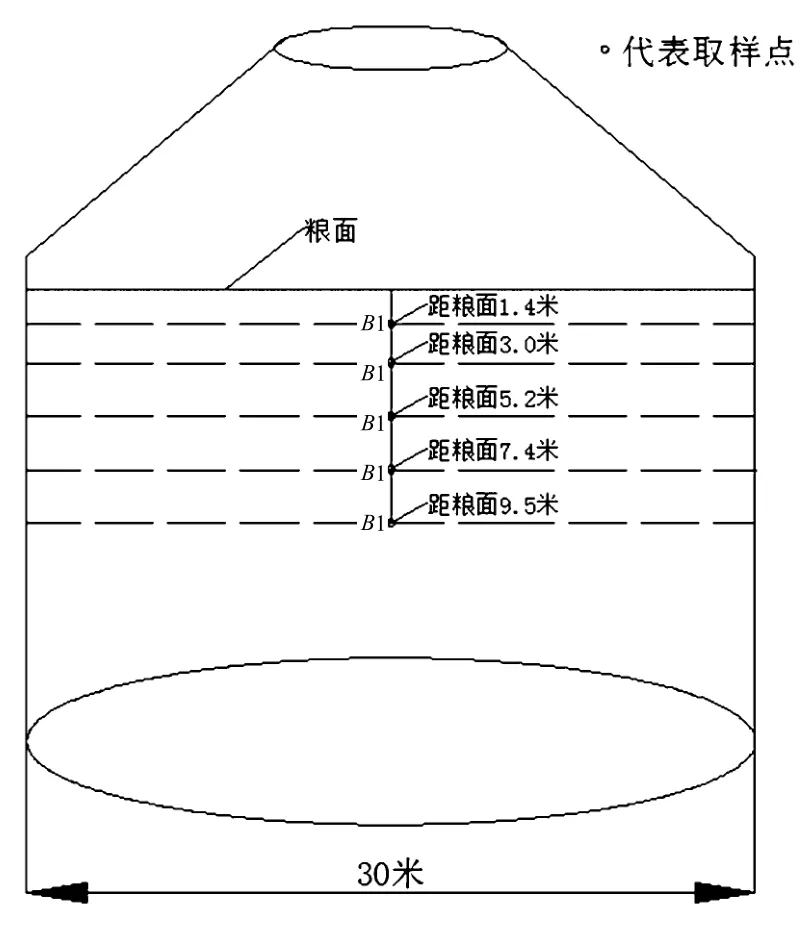

(2)Ⅱ法:按照国粮发[2010]190号《中央储备粮质量检查扦样检验管理办法》[2]附件1规定的扦样方法扦取 101、102、105、106、302、303、304、305、404和405仓的大豆样品,圆仓分区布点可按截面分为8个外圆点、8个内圆点和1个中心点,其中外圆点、内圆点均设在圆仓截面径向的4条等分线上,外圆点距圆仓的内壁1 m处,内圆点在半径中心处,中心点为圆仓的中心点,取样平面图见图1,装粮高度在5 m以上的,原则上分5层扦样,第一层距粮面20 cm,其余各层等距离分布;对于装粮较高的,现有的扦样设备达不到深度的圆仓,第一层距粮面20 cm,其余各层以扦样器能达到的深度等距离分布,该样品的代表数量应以扦样器能达到深度的粮食数量为准。扦样时按照先下后上逐层扦样,各点扦样数量应保持一致,见图2。

图1 圆仓分区布点图

图2 Ⅱ法圆仓分层图

(3)Ⅲ法:扦样点的平面分布同Ⅱ法,但纵向深度与Ⅱ法不同,扦样深度见图3。本法每层扦取的样品量不同,以该粮仓的粮高20 m、整仓扦取样品2 kg计算,则在最上层扦取0.28 kg,其余4层分别扦取0.43 kg。

图3 Ⅲ法圆仓分层图

1.3.4 检验方法

杂质含量按照GB/T 5494—2008[3]进行检验。

2 结果与分析

2.1 数据分析

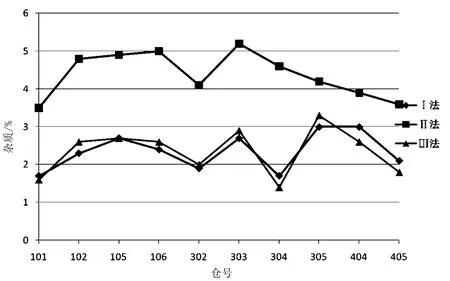

将以上10仓的进口大豆分别按照以上3种取样方式进行取样,每种方法分别进行平行试验。检验结果见表1,3种方法杂质含量的比较见图4。

表1 不同扦样方法测得的杂质含量

图4 3种方法杂质含量的结果走向图

由表1可知,通过t检验[4]分析:査t分布临界值t(0.05,9)=2.26,Ⅲ法与Ⅰ法相比较tD=0< 2.26,说明Ⅲ法与Ⅰ法的测定结果无显著性差异,即两种扦样方法的测定结果一致;Ⅱ法与Ⅰ法相比较tD=2.93>2.26,说明Ⅱ法与Ⅰ法的测定结果有显著性差异,即两种扦样方法的测定结果不一致。

由图4可知,Ⅰ法与Ⅲ法测得的杂质含量比较接近,Ⅱ法测得的杂质含量较大。由于Ⅰ法是在入仓过程中扦取的样品,比较有代表性。因此在进行整仓取样时,利用第Ⅲ法扦取的样品更能真实地反应粮仓杂质含量的实际情况,建议用第Ⅲ法代替第Ⅱ法扦取样品。

3 结论与讨论

由于入仓采用的是单孔机械方式,在入仓过程中大豆静止角约为30°[1,5],粮面上部形成高约为3.0 m左右的圆锥体,由于大豆在入仓过程中自动分级比较严重,在锥体部分形成了杂质聚居区,在平仓作业中,此锥体部分的大豆正好形成一直径30 m,高2.8 m的圆柱体,即粮面下2.8 m的圆柱体。此部分圆柱体刚好为杂质聚居区,取样时根据其占粮面总高度的比率确定此部分样品占平均样品的比率比较合理,因此按Ⅲ方法扦取的样品更具代表性。如果在入仓的过程中,杂质能够比较均匀的分布,比如粮库现正研制的多孔布料器的使用将会减少杂质聚集区,按照Ⅱ法取样比较有代表性。因此,不同入粮方式决定杂质的分布区域,根据杂质分布的位置及范围决定不同的取样方式很有必要。