直升机桨叶包片胶接前激光毛化处理的有效性研究

2021-12-29王朝琳苏剑英许凯淇文颖慧杨雄飞

王朝琳,宋 斌,刘 娟,苏剑英,许凯淇,文颖慧,侯 伟,杨雄飞

(1.哈尔滨飞机工业集团有限责任公司,黑龙江哈尔滨 150060;2.陆装驻哈尔滨地区航空军事代表室,黑龙江哈尔滨 150060)

直升机旋翼桨叶前缘一般采用0.4 mm~0.6 mm 厚不锈钢、纯镍、钛合金材料加工的包片进行防护,成型后的包片表面光滑,胶接后与旋翼桨叶结合强度弱,在桨叶运转过程中存在局部脱粘、甚至与桨叶完全剥离现象。金属包片在胶接前通常采用酸洗或喷砂处理。酸洗工艺可清理包片表面在成型及周转过程中受到的污染,除去零件表面的油污、氧化膜或轻微的锈蚀。酸洗后包片的待胶接面较为光滑,与桨叶结合强度不足,且强酸性溶液挥发性强,环境友好性差。喷砂借助压缩空气的力量将砂粒高速喷向零件表面,利用砂粒对工件表面的冲击和切削作用,去除工件表面的氧化物,使工件表面获得一定的清洁度和粗糙度。喷砂可通过加大胶接物间的接触面积、胶液的流平性能提高胶接结合强度,但包片厚度小于1 mm,单面喷砂后由于材料表面应力释放不均导致板材变形,变形后矫形困难、包片外形难以保证。喷砂工艺产生粉尘较大,人工作业环境较为恶劣。

激光毛化技术是一种先进的表面处理技术,具有低能耗、绿色环保、可控性强等特点,利用高能量、高重复频率的脉冲激光束经聚焦后入射到金属表面形成微小熔池,起到清理并毛化金属表面的作用。该技术在钢铁企业常用于轧辊表面的处理,提高冷轧板产品质量,在直升机桨叶构件胶接前表面处理中尚无应用。

本文通过对与桨叶包片同种材料(钛合金、不锈钢、纯镍)的标准试件进行激光毛化、酸洗、喷砂处理,在胶接后经粗糙度、实体显微镜下微观形貌检测,并依据GB/T 7122 和GB/T 7124,分别对胶接后的试件进行剥离强度检测及剪切强度测定,对比试验所获得的数据,表明激光毛化技术应用于金属材料胶接前表面处理可达到有效提高胶接结合强度的目的,为该技术在直升机桨叶的生产制造提供技术依据。

1 实验部分

1.1 验证流程

流程I:试样加工→激光毛化/酸洗/喷砂→外观、粗糙度检测、微观形貌观察

流程Ⅱ:试样加工→激光毛化/酸洗/喷砂/铝合金试件非封闭阳极氧化→喷涂底胶、配备胶膜→固化→浮辊剥离试验/剪切强度测定

1.2 试样加工

依据桨叶包片前缘防护片材料,分别加工钛合金材料试件、不锈钢材料试件,并从电铸镍成型桨尖前缘包片试验件中截取纯镍试件(纯镍99%);浮辊法湿剥离试验用标准2024T3铝合金试件;多层玻璃布经高温固化制备剪切强度试验用复合材料试件。试件分组及具体材料、规格、表面处理类型见表1、表2。

1.3 表面处理

激光毛化:试件待胶接面激光毛化处理。参考金属表面喷砂后粗糙度等级Ra≤1.6,调整激光源参数,激光平均功率60 W~70 W,脉冲频率110 kHz~120 kHz,激光扫描宽度为20 mm,速度0.5 m/min~1.0 m/min。

喷砂:试件待胶接面喷砂处理。白钢玉砂120目,空气压力0.25 MPa~0.35 MPa,喷嘴至试件距离50 mm~300 mm。

酸洗:不锈钢试件及钛合金试件分别在硝酸-氟化钠溶液中进行酸洗,温度55 ℃~60 ℃、时间2 min~4 min;镍试件在硝酸-氟化钠溶液中酸洗,水洗后放于铬酸酐-硫酸槽中酸洗处理,温度55 ℃~60 ℃、时间14 min~16 min。

浮辊剥离试验中使用铝合金试件在胶接前进行非封闭铬酸阳极化处理。

1.4 试验项目

在自然光下对表面处理后的试件进行外观检验,用粗糙度仪检查试件待胶接面的粗糙度并记录实测值,在40倍实体显微镜下观察试件待胶接面微观形貌。

浮辊剥离试验参照某型号直升机桨叶制造要求喷涂底胶并配备胶膜。激光毛化/喷砂/酸洗处理后的试件在4小时内涂覆底胶,铺放胶膜,与经铬酸阳极化处理(不做封闭处理)并涂覆同种底胶后的铝合金试件进行胶接,依据GB/T 7122 浮辊剥离试验检测失效模式及剥离强度。

剪切强度检测是经不同表面处理的金属材料试件喷涂底胶,配备胶膜,与复合材料试件在特定条件下固化,依据GB/T 7124 试验方法测定失效模式及剪切强度。

2 结果及分析

2.1 外观

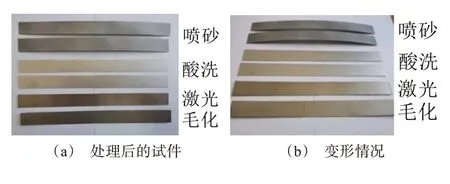

激光毛化、喷砂、酸洗后的试件见下图1。目视检查处理后的试件表面,洁净无明显污染物,无裂纹、伤痕、腐蚀坑及其他缺陷,无熔化现象。酸洗后的试件外观致密呈金属银白色光泽,而激光毛化和喷砂试件表面与之相比较为粗糙。从图1(b)可以看出,待胶接面喷砂处理试件与酸洗和激光毛化后的试件相比有明显变形。

图1 酸洗、喷砂、激光毛化后的试件Fig.1 The test panels treated by acid pickling,sand blasting and laser texturing

喷砂是通过压缩空气带动砂粒形成高速流动的砂流溅射在零件表面,只能通过调整喷砂压力及喷砂设备喷嘴与试件的距离来增加或减少砂粒对试件表面的作用力度,当作用力度过轻时,无法达到打磨毛化的目的。而激光毛化在不改变激光频率的情况下,可通过调整激光投射方向减少和避免试件变形的发生。

2.2 粗糙度

使用粗糙度仪分别对经激光毛化、喷砂、酸洗处理后的钛合金材料试件、不锈钢材料试件以及纯镍试件进行检测,其对比分析见图2。经对比分析可以看出,激光毛化后同种材料试件表面粗糙度值分布较为均衡,而喷砂表面及酸洗表面粗糙度值波动较大。激光毛化技术可通过激光源参数的调整得到相应的表面粗糙度,喷砂表面粗糙度直接受喷砂介质规格的影响,酸洗试件的表面粗糙度与原基体基本一致。

图2 粗糙度Ra检测值对比分析图Fig2 Analysis graphics of roughness

2.3 微观形貌

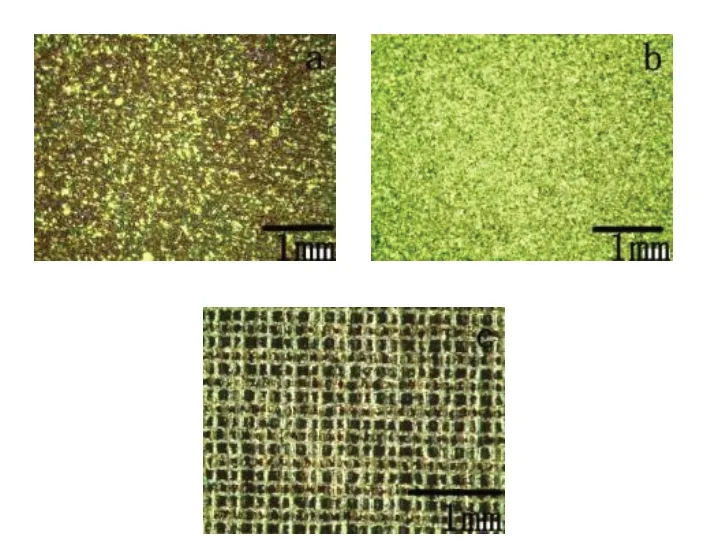

40 倍实体显微镜下,试件经激光毛化、喷砂、酸洗后的待胶接面微观形貌见图3~5,不同材料试件表面形貌呈规律性变化。激光毛化试件表面微观形貌为规则的网状结构,喷砂后的表面整体粗糙但无序,而酸洗试样相比喷砂和激光毛化表面较为光滑。粗糙度值相近的情况下,喷砂和激光毛化试件表面微观形貌差异较大,均可在胶接中增大试件表面与底胶、胶膜的接触面积。

图3 钛合金试件待胶接面微观形貌(a)酸洗(b)喷砂(c)激光毛化Fig.3 Micro-morphology of the titanium alloy test panels(a)pickling(b)sand blasting(c)laser texturing

图4 不锈钢试件待胶接面微观形貌(a)酸洗(b)喷砂(c)激光毛化Fig.4 Micro-morphology of the stainless steel test panels(a)Pickling(b)sand blasting(c)laser texturing

图5 纯镍试件待胶接面微观形貌(a)酸洗(b)喷砂(c)激光毛化Fig.5 Micro-morphology of the pure nickel test panels(a)pickling(b)sand blasting(c)laser texturing

2.4 浮辊剥离试验

激光毛化、喷砂、酸洗处理后不同金属材料试件在浮辊剥离试验中获得的剥离值对比分析见图6。通过试验数据及对比分析可以看出,待胶接面激光毛化处理后试件的浮辊剥离值明显高于酸洗和喷砂两组试件。直升机旋翼桨叶包片浮辊剥离试验要求浮辊剥离值≥4 kN/m 为合格。酸洗试件浮辊剥离值较低<4 kN/m;喷砂试件浮辊剥离值高于酸洗试件浮辊剥离值;激光毛化试件浮辊剥离值明显高于喷砂试件。

图6 浮辊剥离值对比分析及试件状态Fig.6 Analysis graphics of the value of floating roller peel and the test panels of tests

激光毛化试件及喷砂试件失效模式为混合破坏,金属试件表面粘附大量胶膜;酸洗试件失效模式均为粘附破坏。

2.5 剪切强度检测

激光毛化、喷砂、酸洗处理后不同金属材料试件剪切强度检测结果对比分析及部分试件见图7。

图7 剪切强度值对比分析Fig.7 Analysis graphics of the value of shear strength

对比分析试验数据可以看出,待胶接面激光毛化处理后的试件剪切强度明显高于酸洗和喷砂试件。直升机旋翼桨叶包片一般剪切强度值不低于25 MPa,从试验数据及其对比可以看出:酸洗试件剪切强度较低,其中纯镍试件平均剪切强度低于27 MPa;喷砂及激光毛化后的试件平均剪切强度均高于30 MPa;激光毛化试件剪切强度明显高于其他两类表面处理试件。

激光毛化试件及喷砂试件失效模式均为混合破坏模式,酸洗试件失效模式均为粘附破坏模式。

3 结论

本文对直升机桨叶包片常用材料钛合金、不锈钢、纯镍加工的试件表面进行激光毛化、喷砂、酸洗处理,通过外观、粗糙度、微观形貌、浮辊剥离试验进行检查检测及验证,分析了激光毛化技术对桨叶包片胶接前表面处理的有效性。经研究分析得出结论:激光毛化技术无喷砂后应力变形现象,可增加金属基体材料表面的粗糙度,改变金属表面微观形貌,达到有效提高胶接结合强度的目的。

后续将针对激光毛化技术对金属材料组织结构的影响、对材料拉伸性能等的影响开展进一步研究验证。