环保高效热镀锌合金钢丝技术研究

2021-12-29李永迪宫明江于茂来王占学王志广周宗才

李永迪,宫明江,于茂来,王占学,王志广,周宗才*

(1.天津市工大镀锌设备有限公司,天津 300130;2.天津华源线材制品有限公司,天津 301600)

为提高钢丝的耐腐蚀性能,可在其表面镀覆保护金属层或合金层,从而大幅提高其使用寿命。根据钢丝的不同用途,常选择不同的物理化学方法或者电化学方法实现表面耐腐蚀层的镀覆,主要包括:热镀、电镀、喷镀、渗镀、化学镀、真空镀等方法[1-3]。在沿海地区、海洋环境、桥梁缆索等领域应用的钢丝,对其耐腐蚀性有更加苛刻的要求,通常应采用热镀的方式镀覆合金耐腐蚀层,这种工艺是将钢、不锈钢、铸铁等金属浸入熔融液态金属或合金中获得镀层的一种工艺技术,获得的镀层厚度较大,有利于提高耐腐蚀性能[4]。锌铝镁合金镀层的抗腐蚀性能远优于纯锌镀层和铝合金镀层,因此多采用热镀锌铝合金和热镀锌铝镁合金[5]。

目前国内企业主要采用国内普遍采用先镀锌后镀合金的方法,即双镀法对钢丝进行热镀,但是这种方法需要进行两次助镀、烘干和热浸镀,这种方式会导致合金液的稀释,需要定期检测、调整镀液的成分和重复加热,造成合金镀液和能源浪费的同时,致使工艺流程过程长,生产成本高[6]。因而生产企业纷纷采用单丝高速热浸镀工艺,但是由于提高车速致钢丝在镀液中停留时间过短,镀层与基体结合力不好,大幅降低了成品率[7]。因此改进高速热工艺,实现节能环保地高速热镀锌合金,是国内各个热镀锌企业的当务之急。

本文研究了钢丝前处理工艺,采用预加热、机械除脂和环保除锈的方法,实现了不添加助镀剂的高速热浸镀锌铝及锌铝镁合金前处理工艺,能提高生产效率、提高产品质量、降低生产成本、减少环境污染。

1 工艺改进

1.1 助镀工序改进

针对线径为5.10 mm 的半成品钢丝热镀锌铝及锌铝镁合金时,传统工艺无法避免助镀剂的使用,常用的助镀剂是氯化铵、氯化锌或者多种氯化物的混合物。氯化铝是低熔点高黏度的化合物,会附着在钢丝基体表面,在热浸镀过程中,使镀液对钢丝的浸润性变差,镀层表面产生大量的漏镀、针孔和气泡[8]。生产过程中不但会产生大量的烟雾,会造成对环境的污染和对生产设备的腐蚀,而且氯离子的引入也会导致锌锅中会产生大量锌渣,降低锌的利用率。将预热技术引入单丝高速热浸镀工艺是一种节能环保,生产效率高的解决方法。

预热工艺将钢丝先预热至200 ℃以上,再浸入锌合金锅,预热过程使钢丝表面快速升至与镀液温度相近,钢丝表面的铁原子在高温下更易于与镀液中锌合金结合,可以形成致密的镀层。钢丝在锌锅中省去了冷态升温的过程,直接与镀液反应,使镀层与基体有很好的结合力。在150~500 m/min 的高速热镀过程中,锌锅主要起到供锌的作用,工件在镀液中停溜的时间短且反应快,锌铁合金层迅速形成,阻挡了铁原子向锌液里的扩散,因此锌渣产生少。此外,锌锅所承受的热负荷小,腐蚀减轻,因此锌锅的寿命长。

本工艺不需使用助镀剂,不会生成氨气、氯化氢等气体,污染环境。同时,这种预热工艺减少了锌锅对钢丝加热所需的容量,相当于传统锌锅容量的五分之一至十分之一,节约了成本和能源。而且由于省去了助镀工序,一条生产线即可进行单镀锌尽可以用于合金镀。

1.2 脱脂工序改进

常见的脱脂方法是用热碱。热碱即氢氧化钠,存在以下缺点:(1)具有强腐蚀性,片状或粉末状固体遇水会放出大量的热,容易发生危险。(2)在80~90 ℃的温度下,会产生刺激性的气味,对车间环境和人体呼吸器官都有危害。(3)碱液与钢丝表面的拉丝粉、油脂发生反应,在碱液表面产生大量浮渣,槽底产生碱泥,需要人工捞渣,费时费力。

针对以上缺点,本文采用机械脱脂+超声脱脂的工艺设计。先将钢丝表面的拉丝粉、油脂用机械法脱离,再利用超声波的直进流和空化作用,快速软化残留在钢丝表面的拔丝粉和油脂。不再采用化学试剂NaOH,而是改用超声波振板,振板采用上置式,避免因杂质的沉积造成振板的损坏,同时上置式振板产生的直进流作用可以通过反作用力实现对钢丝下半面的表面清洗,使钢丝表面清洁均匀、完整。整个过程清洁、环保,无废液、废气的排放。

1.3 除锈工序改进

传统的钢丝除锈方法使用的是盐酸溶液。但除锈时间控制不好可能产生氢脆[9],主要导致金属韧性降低、开裂。挥发的氯化氢会造成对人体呼吸器官的损伤,同时对环境也造成污染。盐酸在使用后,又存在废酸的倒运问题。为解决这一问题。本论文酸洗工艺采用环保型有机酸酸洗,无废气和废水排放,仅产生极少量的废液和废固。环保除锈综合费用盐酸除锈相当,降低了环保处理的费用。

1.4 流程改进

根据上述从前处理工序各个方面的技术改进,优化了工艺:放线→机械+超声脱脂→水洗→预加热→热镀合金→气体抹拭→水冷→收线。

2 结果与讨论

2.1 环保酸洗性能

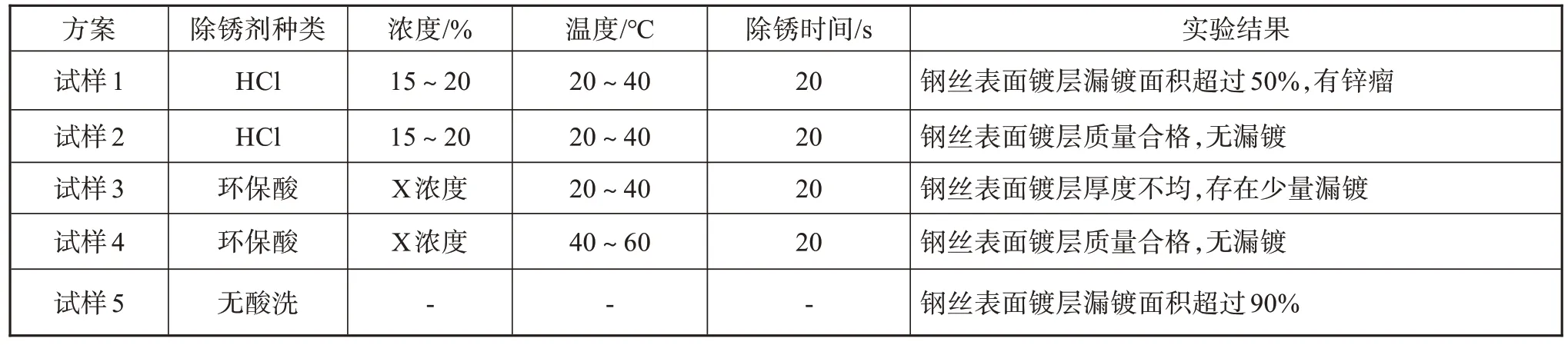

将半成品钢丝进行热镀锌铝镁实验,分别用无酸洗、盐酸洗和环保酸洗3 种方式进行除锈处理详见表2。不同除锈方法得到的实验结果表明,新型的环保酸在40~60 ℃可以达到和盐酸在20~40 ℃相同的除锈效果。

表2 除锈方法及效果Tab.2 Rust removal method and effect

2.2 工艺改进后产品性能

按照改进工艺的试验方法,将半成品钢丝进行热镀锌铝镁实验,并与传统镀后钢丝做对比,其性能试验结果见表3。

表3 镀后钢丝质量与性能对比Tab.3 Comparison of quality and performance of steel wire after dipping

通过对比试验可以发现,两种工艺都可以得到满足技术要求所需要的表面质量合格的锌铝镁镀层。如图1 所示,改进工艺得到的镀层组织结构更致密,表面更平滑。这是由于没有助镀剂,热浸镀过程钢丝表面反应体系变得简单,较少了气孔和杂质的发生。

图1 不同工艺下锌铝镁镀层微观结构Fig.1 Microstructure of zinc-aluminum-magnesium coating under different processes

改进工艺镀后钢丝的抗拉强度略高于传统工艺的抗拉强度,这主要是由于两次浸镀过程,对钢丝强度的损失更多一些,而一次浸镀的过程可以尽少量的降低镀损,新工艺更适合高强钢丝的热浸镀锌铝镁合金的生产。塑韧性和耐蚀性两者相近。

2.3 生产成本比较

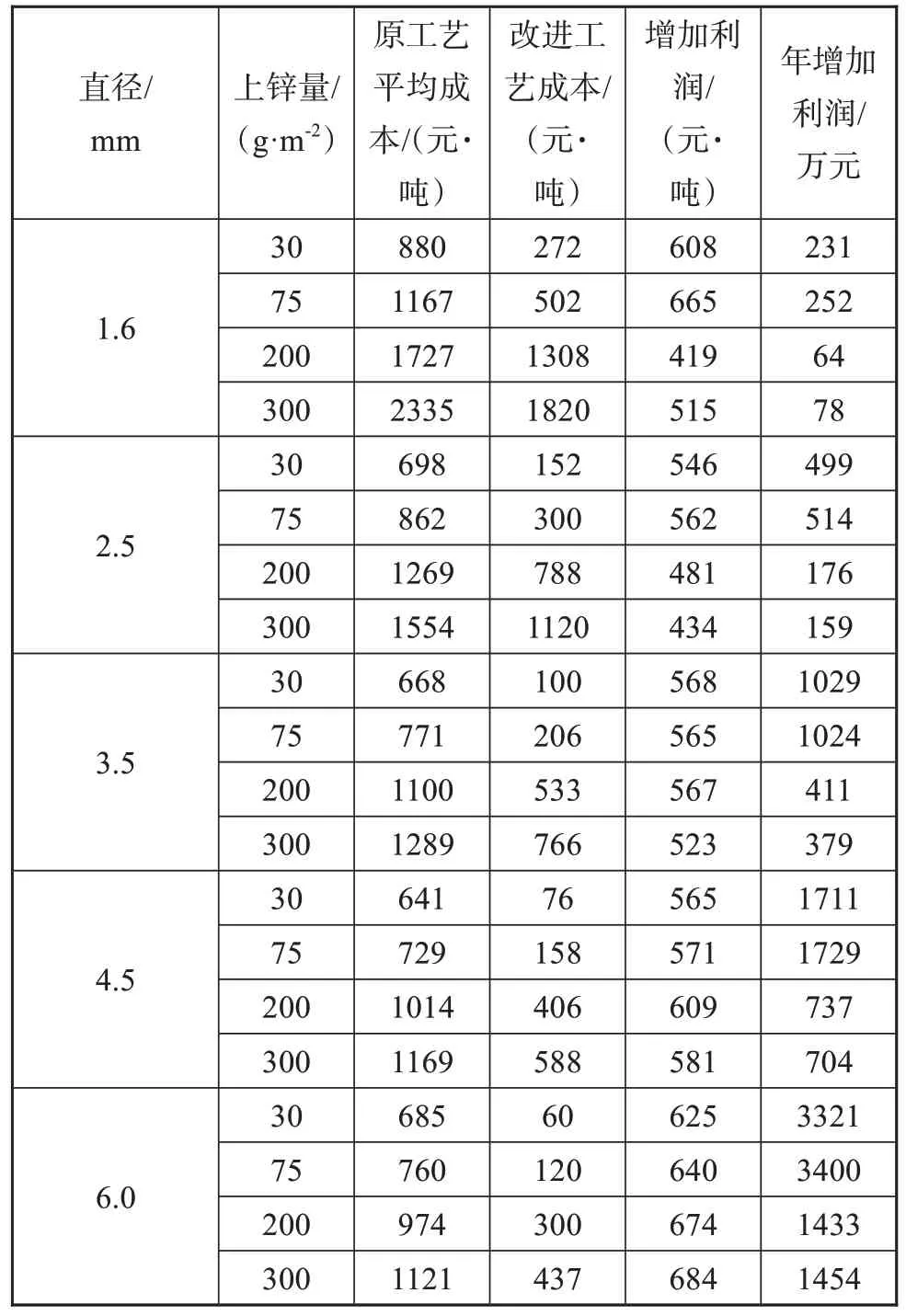

为验证新型环保高效热镀锌铝及锌铝镁合金钢丝工艺的可行性,并在生产成本上与传统热镀锌工艺做对比实验。

按照改进工艺,在200 m/min 的线速度下,生产Ø1.6 mm、2.5 mm、3.5 mm、4.5 mm、6.0 mm 热镀锌铝镁钢丝,上锌量分别是30 g/m2、75 g/m2、200 g/m2、300 g/m2。

对原料(拔后丝、合金锭)、辅料(水、电)、前处理环节、热浸镀环节、抹拭方式、水冷、人工费各方面做成本统计,与用工艺生产热镀锌镁铝合金的生产成本(包括2个高端数据、1个中端数据、2个中端数据)核算原工艺平均成本,年利润情况见表4。结论:吨产品最高利润684元,最低利润434元。

表4 经济性分析表Tab.4 Economic analysis table

3 结论

(1)新工艺解决了无法单镀合金钢丝的难题,实现了一条生产线可以同时满足单镀锌和单镀合金钢丝的生产要求。

(2)环保有机酸的研发以及无助镀的工艺,大大降低了生产成本和环保处理的费用。

(3)环保有机酸在40~60 ℃可以达到和盐酸在20~40 ℃相同的除锈效果。

(4)新工艺生产的镀后钢丝,其表面质量和产品性能合格,适合高强钢丝的热浸镀锌铝和锌铝镁合金的生产。

(5)新工艺总体生产成本可降低25%以上。