工位状态驱动的离散制造车间信息动态推送服务*

2021-12-29钱伟伟汪伟丽王胜博

陈 生,郭 宇,钱伟伟,汪伟丽,王胜博,陈 伟

(南京航空航天大学机电学院,南京 210016)

0 引言

离散制造车间加工产品多品种、多批次、小批量,工位布局不严格遵照生产流程,存在杂乱无序,管控困难的问题。随着物联网的兴起,将RFID、传感器、SCADA等技术应用在车间现场可实现数据的全面实时采集,但信息的转发水平传递距离理想的互联互通仍有差距。身处庞大混乱的车间现场,工作人员难以第一时间从多源异构海量动态的数据中获取所需信息,降低了工作效率。由此可见,在离散制造车间内信息孤岛和信息过载问题亟待解决,开展制造信息动态推送研究对于提高信息利用率、提升车间整体生产效率具有重要意义。

近年来,许多学者开展了关于车间信息服务的研究。其中多数信息服务的研究局限于知识的推送[1-5]。李章锦等[6]将车间人员按管理等级分类,对不同等级的人员推送不同的信息。赵军等[7]设计开发了一种应用于混装车间的电子看板,以混合推拉的方式传递装配任务的相关信息。张映锋等[8]将RFID技术应用到看板管理系统,提高看板的智能化水平。郑立斌等[9]依据用户的兴趣爱好、访问记录建立用户模型,计算制造资源信息与用户模型的相似度以匹配排序,以邮件形式推送制造资源信息。于毅[10]基于人工免疫机理对推送过程建模,来实现切削数据的主动推送。Lei L等[11]针对高校工程训练系统,通过车间无线网络和智能移动终端,推送训练所需的车间信息。上述研究虽然考虑了车间用户对知识或信息的个性化需求,但尚未充分考虑车间生产状态动态变化对推送过程中用户需求与信息内容产生的影响。

基于以上分析,本文提出一种工位状态驱动的离散制造车间信息动态推送服务方法,该方法充分考虑了车间生产过程的全部生产要素信息、工位状态与时间、位置的关系,具备良好的全面性、实时性与精准性。

1 离散制造车间信息动态推送服务体系架构

离散制造车间信息推送服务涉及数据采集、信息提取、推送实现等内容。建立工位状态驱动的离散制造车间信息动态推送服务体系架构,如图1所示。

图1 基于制造要素的车间信息分类

(1)数据层:数据层是系统架构最底层,通过条码、RFID、UWB、传感器等各种技术完成车间信息的采集。

(2)处理层。处理层主要涵盖制造信息的管理、加工状态的判定、优先度的确定。将车间信息与各个制造要素绑定,通过工件、工序、工位间的内在逻辑关系实现车间信息的组织管理。根据工位内工件的数量及位置判定其加工状态,确定各信息的优先度,作为动态排名的依据。

(3)服务层。服务层是系统架构最顶层,实现从服务器到用户终端的车间信息推送。

2 离散车间制造信息组织模型构建

工序是工件在一个工位上被加工或装配的连续生产活动[12]。工序P(Wm,i)所指定的相关设备、物料、方法文件等制造要素个体,构成其制造要素集{Work(m,i),Staf(m,i),Mach(m,i),Mate(m,i),…}。以工序为媒介实现制造要素信息的组织关联,为信息推送提供数据来源。

工序的定义赋予了工件和工位的唯一性,工件Wm在工位Sn上的一次加工为一道工序,当工件Wm的第i道工序用P(Wm,i)表示,同时工位Sn的第j道工序用P(Sn,j)表示时,即P(Wm,i)=P(Sn,j),可知工件Wm的第i个加工工位S(Wm,i)=Sn,工位Sn的第j个加工工件W(Sn,j)=Wm。

根据工件和工位这两个工序的基本元素,若Wm的当前工序为P(Wm,i),则Wm的前道工序为P(Wm,i-1),Wm的后道工序为P(Wm,i+1)。若Sn的当前工序为P(Sn,j),则Sn的前道工序为P(Sn,j-1),Sn的后道工序为P(Sn,j+1)。

工件前道工序与工件后道工序即通常意义上的前道工序与后道工序,受到工艺制定过程中的明确时间先后约束,工件前后工序之间存在时间层面的强关联。工位前后工序共用同一工位,顺序未事先明确规定,在实际生产中会有变动,这种关联是一种空间层面的弱关联。

3 离散制造车间信息推送机制分析

一道工序完成后,既需要给工件后道工序P(Wm,i+1)的工位S(Wm,i+1)推送工件Wm的信息,也需要给本工位推送关于工位后道工序为P(Sn,j+1)的相关信息。不同于工序前道工序,工位后道工序的空间关联发现需根据工位状态来进行。根据信息的内容、条件、价值是否与加工状态有关,将车间制造信息分为加工状态信息和加工状态无关信息。

本工位的加工状态无关信息是关于工位内固定设备、存放物料、指派到工位的紧急指令和车间环境等的信息,包括机床基本信息Mach(Sn)、入缓存区工件队列信息ListInto(Sn)、出缓存区工件队列信息ListOuts(Sn)、工位物料集合信息ListMate(Sn)、工位工装集合信息ListFroc(Sn)、工位刀具集合信息ListTool(Sn)、环境信息Envi、紧急信息Urge(Sn)。加工状态无关信息的推送不受加工状态的影响,贯穿整个生产流程始终。

工件前道工序P(Wm,i)执行和完成以及工件Wm转运离开S(Wm,i)时,推送给等待中的工位S(Wm,i+1)。对于工位S(Wm,i+1),基于工件前道工序的推送内容包括:①当工序P(Wm,i)加工完成,推送工件基本信息Fund(Wm)和工件位置信息Loca(Wm)给工位S(Wm,i+1);②工件Wm转运离开工位S(Wm,i),推送工件基本信息Fund(Wm)、工件位置信息Loca(Wm)和转运车辆信息Vehi(Wm);③工件Wm进入工位S(Wm,i+1),推送工件基本信息Fund(Wm)。

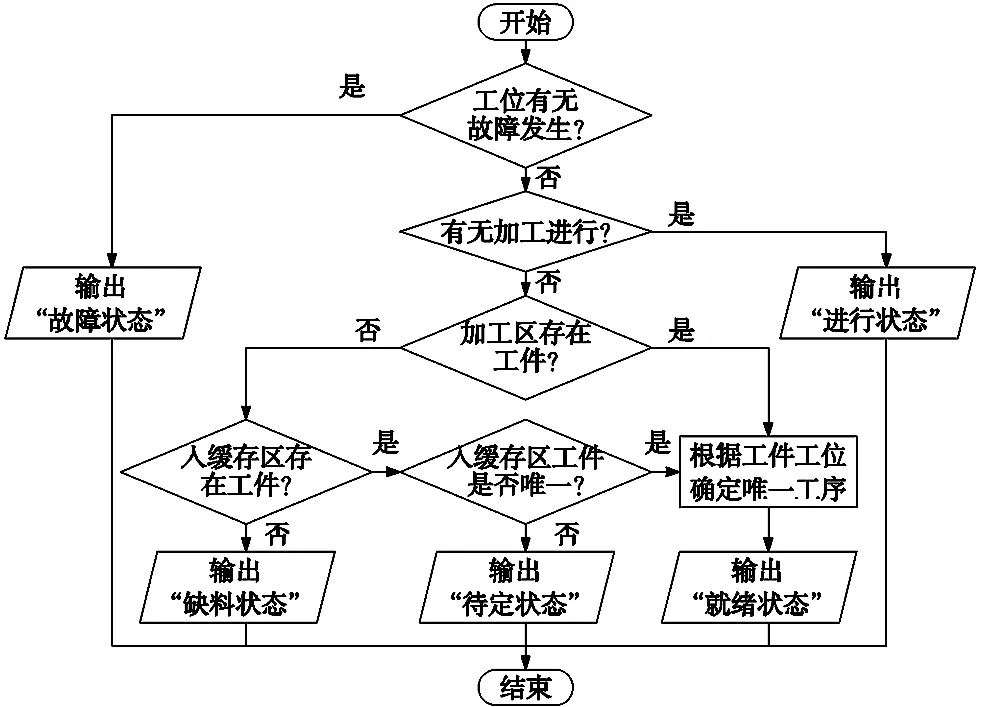

实现加工状态信息的推送,需要根据工件的数量和位置,判别工位加工状态,分为待定、就绪、进行、完成4种,其中就绪状态和完成状态是暂时性的过渡状态。每次加工完成后,对工位加工状态进行判定,判定流程如图2所示。

图2 加工状态判定流程

前一道工序完成后,根据工位加工状态推送对应信息:①当工位加工状态为“进行”时,推送工件基本信息Fund(Wm)、机床运行信息StatMach(Sn) 、工序基本信息Proc(m,i)、方法文件信息Meth(m,i);②当工位待定时,分为无工件与多工件两种情况处理,一是无工件,等待工件;二是工位内存在多个工件Wm、Wm+1、Wm+2、…,不能确定工位后序工序时,推送各工件的工件基本信息Proc(m,im)、Proc(m+1,im+1) 、Proc(m+2,im+2)、…和对应的工序基本信息P(Wm,im) 、P(Wm+1,im+1)、P(Wm+2,im+2)、…,并根据各工件的交付日期、等待时间、物料工装齐套性等挑选出最优先的工件WM,推送最优先工件的基本信息Fund(WM)和对应的工序基本信息Proc(M,i)、物料基本信息Mate(M,i)、物料位置信息LocaMate(M,i)、工装基本信息Froc(M,i)、工装位置信息LocaFroc(M,i)、刀具基本信息Tool(M,i)、刀具位置信息LocaTool(M,i)、方法信息Meth(M,i);③当工位就绪时,根据唯一工件Wm与工位Sn确定工位后道工序P(Wm,i),推送工序基本信息Proc(m,i)、物料基本信息Mate(m,i)、物料位置信息LocaMate(m,i)、工装基本信息Froc(m,i)、工装位置信息LocaFroc(m,i)、刀具基本信息Tool(m,i)、刀具位置信息LocaTool(m,i)、方法信息Meth(m,i)。

4 基于优先级排序的信息动态推送算法

工位或工序状态的动态变化会影响信息的推送次序,因此,需要按照工位或工序状态变化程度设计信息推送的优先级策略,构建推送信息的动态排序模型,实现信息的实时推送。推送信息按照动态优先权建立显示顺序,既能使得高优先级信息的优先推送,又能保证低优先级信息的推送机会,保障信息推送生态的完整性[13]。

设在第s个工位上的第w个工件的第p个工序的第q个信息的优先度为PRVswpq,第s个工位上的第w个工件的第p个工序的第q个信息未被推送而产生的等待时间所形成的等待优先度为WATswpq;第s个工位上的第w个工件的第p个工序的第q个信息被推送后,而降低的优先度为REDswpq。则第s个工位上的第w个工件的第p个工序的第q个信息的综合优先度CPVswpq为:

(1)

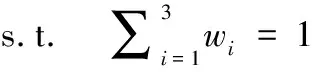

其中,wi为权重,CPVswpq相关的指标有PRVswpq、WATswpq、REDswpq和wi。由于确定wi指标权重的方法包括德尔菲法、层次分析法、主成分分析法和熵值法等有多种,因此,本文主要对PRVswpq、WATswpq、REDswpq指标的确定展开讨论。

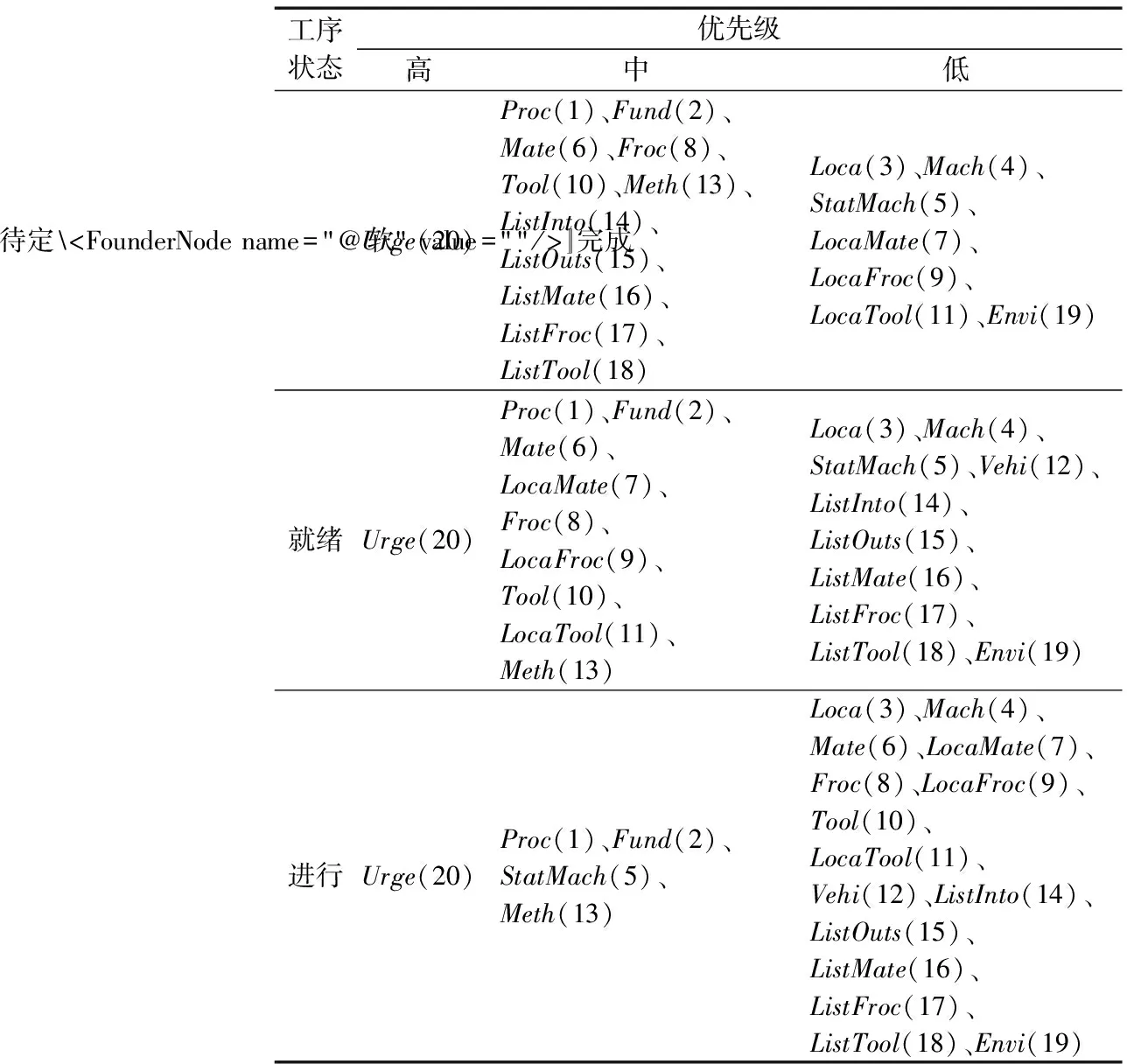

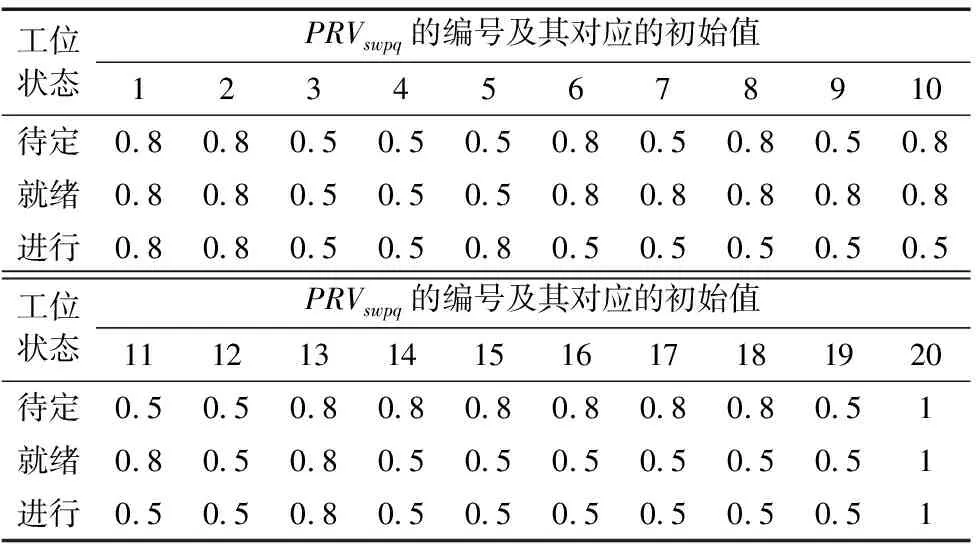

待推送的信息包括:工序基本信息(Proc)、工件基本信息(Fund)、工件位置信息(Loca)、机床基本信息(Mach)、机床状态信息(StatMach)、物料基本信息(Mate)、物料位置信息(LocaMate)、工装基本信息(Froc)、工装位置信息(LocaFroc)、刀具基本信息(Tool)、刀具位置信息(LocaTool)、配送车辆位置信息(Vehi)、方法文件信息(Meth)、入缓存区工件队列(ListInto)、出缓存区工件队列(ListOuts)、工位物料集合(ListMate)、工位工装集合(ListFroc)、工位刀具集合(ListTool)、环境信息(Envi)以及紧急信息(Urge)。待推送信息的优先级随着工序状态的变化而改变,待推送信息的优先级见表1。

表1 待推送信息的优先级及编号

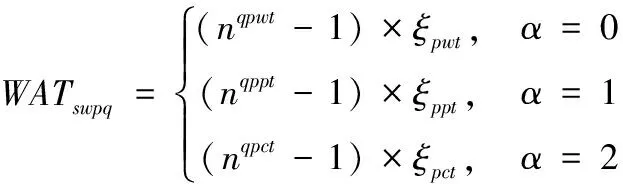

不同工序状态对应的信息的优先级不同,Urge(20)中的“20”表示Urge在待推送信息中的编号。将待推送信息按照优先级的高低进行量化,PRV按照优先级的高、中、低分别取1、0.8、0.5。WATswpq取决于工序P所处的工序状态,包括:等待待定时间(Tpwt)、加工时间(Tppt)、完成时间(Tpct)等状态,WATswpq的计算公式如下:

(2)

其中,nqpwt、nqppt和nqpct分别表示编号为q的待推送信息处于等待待定状态、加工状态和完成状态中的状态,当编号为q信息被推送时,nqpwt=nqppt=nqpct=1,否则nqpwt=nqppt=nqpct=2。ξpwt、ξppt和ξpct分别表示修正系数,ξpwt,ξppt,ξpct∈( 0,1 ]。

REDswpq取决于待推送信息已经被推送的频次,设在第s个工位上的第w个工件的第p个工序的第q个信息被推送的频次为Freswpq;在第s个工位上的第w个工件的第p个工序的第q个信息被推送一次的优先度减少量为λswpq,则REDswpq计算公式如下:

REDswpq=Freswpq×λswpq

(3)

其中,λswpq的计算公式如下:

(4)

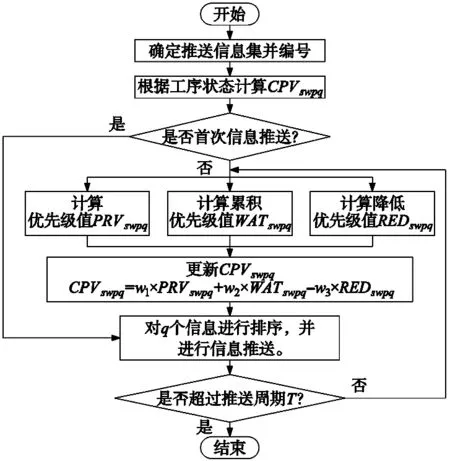

基于上述分析,可以确定PRVswpq、WATswpq、REDswpq指标的值。动态推送算法流程如图3所示。

步骤1:确定待推送的信息集合,并对信息进行编号;

图3 信息循环推送算法流程

步骤2: 根据工序状态,采用公式(1)计算初始的CPVswpq,进行首次信息排序并进行推送;

步骤3:计算PRVswpq,分别采用式(2)~式(4)计算WATswpq和REDswpq;

步骤4: 根据式(1)更新CPVswpq;

步骤5: 对q个信息进行排序,并按照CPVswpq进行推送;

步骤6: 判断是否超过推送周期T,若不超过推送周期T,则转步骤3,否则算法结束。

5 应用案例

本文以某卫星零部件机加车间为研究对象。Station A的“待定”、“就绪”和“进行”状态的持续周期分别为Tpwt=200 s、Tpptt=100 s、Tpct=900 s。Station A的生产数据信息见表2。

表2 Station A的数据信息

取w1=0.6,w2=0.3,w3=0.1,n=20,ξpwt=ξppt=ξpct=0.1 ,根据信息循环推送算法进行信息推送,当首次推送时,REDswpq=0,WATswpq=0,采用公式(1)得CPVswpq=0.6PRVswpq,推送信息编号见表3。

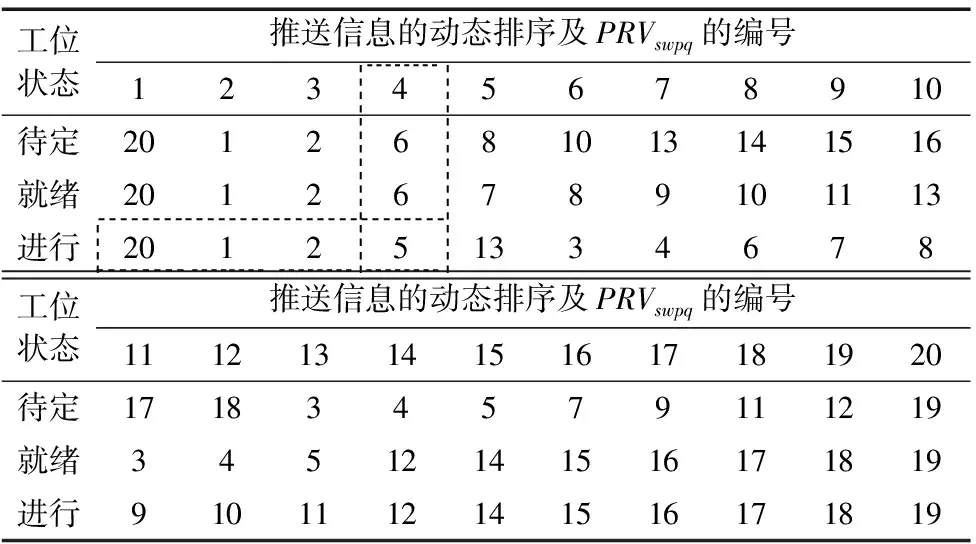

表3 推送信息的初始编号

表3表明,进行首次信息推送时(注:综合优先度相同信息,则采用随机选取的方式进行排序),不同的工位状态对应的推送信息的次序不同,例如:工位为“待定”、“就绪”和“进行”状态的第4条推送信息(竖框)分别为“Mate”、“Mate”和“StatMach”,说明该信息排序算法可以根据不同的工位状态进行信息推送。本实验设定同时推送4条信息,显示时长为t=5 s。例如:“进行”状态的编号为[20,1,2,5]信息(横框)进行同时推送显示。当首次信息推送完成后,采用式(2)~式(4)对WATswpq和REDswpq进行更新,并进行第2轮显示。

在设定显示时长为5 s的情况下,待定状态的信息需要推送的次数number(Tpwt)=Tpwt/t=40,就绪状态的信息需要推送的次数number(Tppt)=Tppt/t=20,进行状态的信息需要推送的次数number(Tpct)=Tpct/t=180。为了进一步验证该推送算法的循环推送性能,对工位的3种状态进行全状态周期实验,并分别统计3种状态下各条信息的出现频次,详细数据见表4。

表4 三种加工状态下信息的出现频次数据

表4表明,该排序算法可以根据工位的不同状态,按照信息的重要程度动态增加信息推送的频次,即:重要信息优先且频繁显示(如:虚线框中编号为20的Urge信息),一般信息也同样保留显示的频次(如:实线框中编号为4的Mach信息),保证待推送信息的推送完整性,满足车间工位的信息动态推送需求。

6 结束语

本文研究了离散制造车间任务信息动态推送方法,主要贡献如下:①构建了一种离散制造车间信息组

织模型,实现工件等制造要素与工位、工序的关联;②设计了一种基于动态优先级的信息循环推送算法,该算法能够按照信息的重要程度动态增加信息推送频次,实现待推送信息的差异化循环显示,解决推送信息的随意性问题;③实验结果表明,本文所提方法在实现信息差异化显示的同时,保证待推送信息的推送完整性,具有良好的性能。后续可融入更多的情境因素,对离散制造车间信息推送方法的性能优化作进一步研究。