喷涂机器人IMU采样示教及其误差补偿*

2021-12-29黄耀聪高伟强刘建群

黄耀聪,高伟强,刘 达,刘建群

(1.广东工业大学机电工程学院,广州 510006;2.佛山科莱机器人有限公司,广东 佛山 528225)

0 引言

示教编程是喷涂机器人技术应用的重要环节之一。喷涂示教的核心工作是获得整个涂装工艺过程中喷枪的位置、姿态运动参数以及喷涂工艺信息,并根据这些信息生成机器人喷涂系统的控制程序。目前,喷涂示教主要依赖于示教盒操作实现[1],该方法示教过程繁琐、效率低,且需要对操作者进行专业培训。手把手示教方法,通过操作者拖动机器人末端喷枪完成喷涂作业,操作简单,适用于中小型企业喷涂生产。但操作者需要拖动具有较高惯量的机器人,体力消耗大,喷涂动作容易失真;机器人难以获得最优的运动参数,运动效率难以提高。

针对上述问题,可以对手把手示教的数据进行优化处理[2],使示教程序平稳复现、轨迹光顺,但这并没有解决操作者的问题;基于人机交互技术[3]的机器人示教教学方法和使用双目视觉技术[4]追踪喷枪位姿的方法,均无法快速、低成本地搭建测量环境,对中小型企业不友好。

利用微电机系统(MEMS)的惯性测量元件(IMU)采集、记录工具运动参数可以完成示教:将IMU安装至喷枪上,示教时从机器人末端摘下喷枪,操作者手持喷枪按正常手工涂装作业完成喷涂,系统实时记录IMU的输出数据和喷涂工艺信息,示教结束后根据惯性测量原理计算喷枪位姿,自动创成出系统控制程序,完成示教编程。IMU具有成本低、体积小等优点,常见于姿态测量、人体状态识别[5-6]、步行定位[7],以及与UWB、里程计、GPS[8]等融合的惯性导航定位技术。单个IMU的定位精度并不能满足喷涂位姿采样的精度要求。

为解决IMU定位精度不足的问题,本文提出了基于IMU和激光线阵复合定位6关节喷涂机器人示教轨迹定位方法:首先从IMU采样数据提取特征量,使用支持向量机(SVM)对每个时刻进行运动状态识别,进行消除线性累积误差的积分;然后以积分所得数据为主、激光线阵定位数据为辅,将两组数据融合进行轨迹误差的分段补偿,提高IMU采样示教的精度。

1 工作流程和算法原理

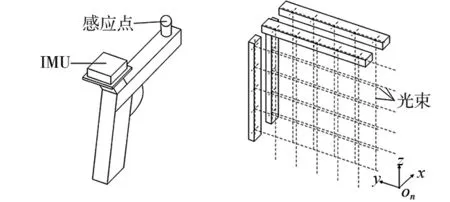

计算位姿时,喷枪的运动轨迹坐标由机器人基坐标系表示。此处引入惯性测量原理的概念,取IMU所在的坐标系为载体坐标系,简称b系;取机器人坐标系为导航坐标系,简称n系。在工具(喷枪)上安装IMU和光栅感应传感器,如图1a所示,同时标定IMU中心和感应传感器的相对坐标。感应传感器的作用是接收光栅发出的光束。

在喷枪作业区间使用光栅建立用激光线阵,激光线阵及其发出的光束如图1b所示,不同光栅的光束在空间中互相垂直、交错,使用机器人标定图1b所示光束在n系的坐标,同时对每支光束所属的光栅进行编号。

(a) 工具(喷枪) (b) 激光线阵图1 工具(喷枪)和激光线阵的示意图

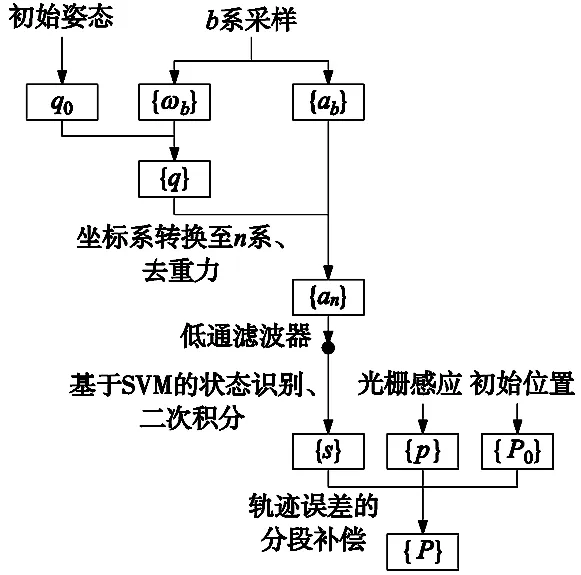

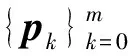

综上所述,算法原理流程如图2所示。

图2 算法原理流程示意图

2 关键算法设计

2.1 SVM特征量的提取

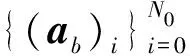

在基于SVM的状态识别、二次积分环节里,根据SVM的原理[10],需要提取特征量,然后训练SVM模型参数。

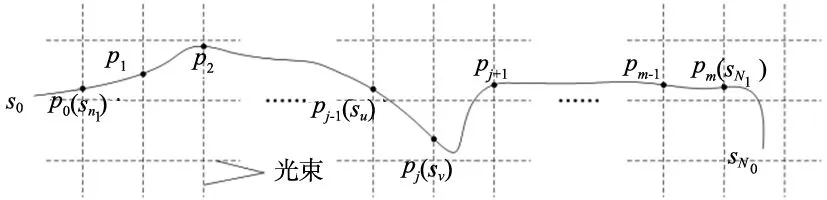

2.2 轨迹误差的分段补偿

图3 实际曲线根据划分的结果示意图

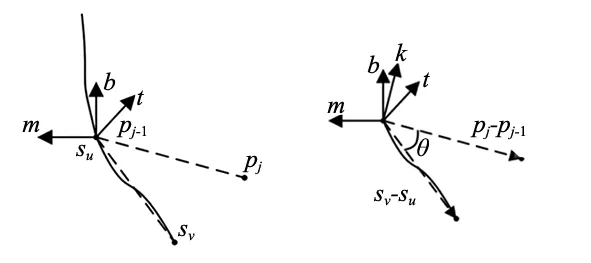

步骤2:根据pj-1和pj是否相等分为两种情况讨论:

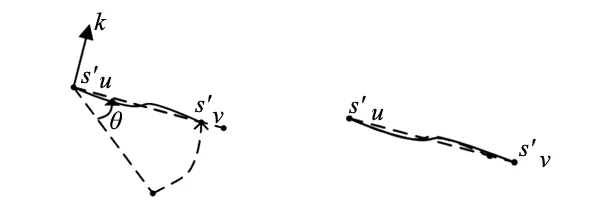

①若pj-1≠pj,首先利用矢量叉乘的方法计算向量sv-su和向量pj-pj-1所在平面的单位法向量k,如图4b所示;

(1)

然后计算向量sv-su和pj-pj-1的夹角θ,如图4b所示,将θ表示为:

θ=

(2)

(3)

(4)

(5)

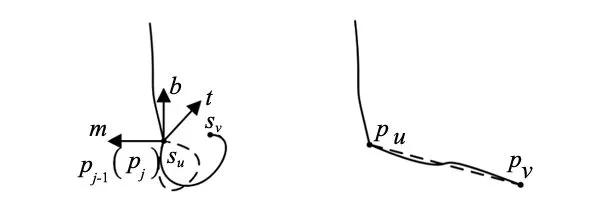

(a) 标架{su:t,m,b}、sv、pj-1和pj(b)k和θ

和旋转后和(缩放后)

(e) pj-1=pj的情况 (f) pu和pv图4 轨迹误差的分段补偿步骤示意图

3 实验结果与分析

实验用到的IMU芯片选用具有3轴加速度计和3轴陀螺仪的MPU6050系列,IMU采集频率设为200 Hz(采样周期T=0.005 s)。滑动窗口半长N取15,滤波器选用计算量小的2阶巴特沃斯滤波。

3.1 算法验证

为确保采样信号的实时性,IMU和光栅感应传感器信号由同一台STM32单片机作为采样计算机记录采样,然后通过EtherCAT网络将采样数据发送给PC机计算处理[11]。将IMU和光栅感应传感器安装在工业机器人末端工具上,令机器人沿确定的程序轨迹运动,采样IMU参数对比机器人程序轨迹,从而验证上述算法的正确性。工业机器人选用Fanuc-M10i,定位精度±0.1 mm。低通、高通滤波器的截止频率分别设为7.5 Hz和0.01 Hz。

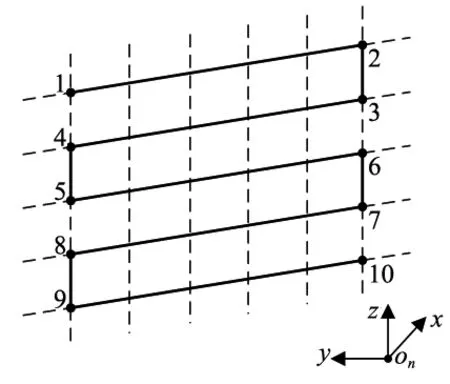

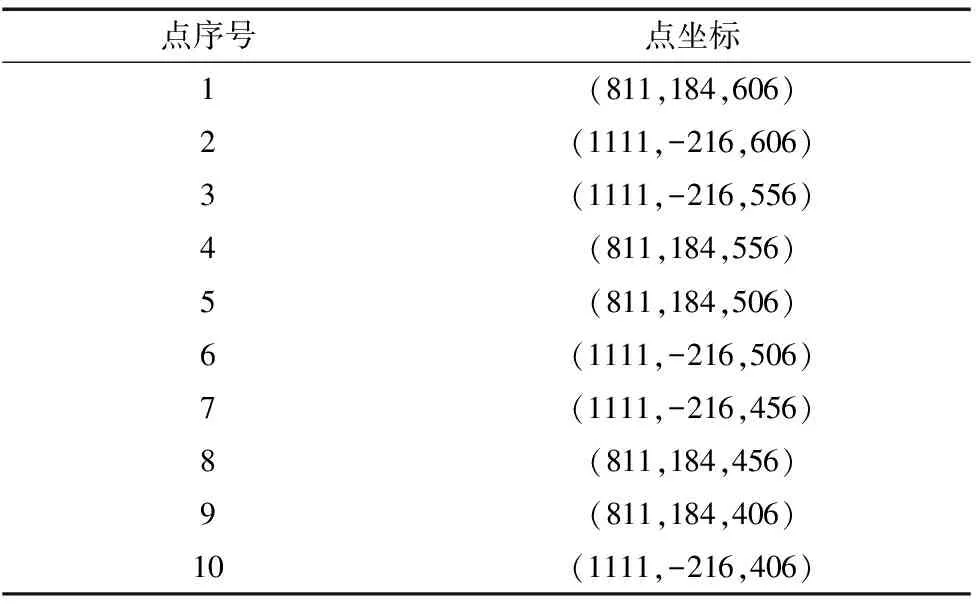

设计的实验路径为如图5所示折线路径,图中虚线为光栅光束,表1坐标数据为图5折线的对应点坐标。编写机器人程序使机器人末端工具沿设计路径运动,工具姿态保持不改变。由于设计路径在同一垂直平面,为此可简化激光线阵,光栅分别沿设计路径的水平和垂直两方向各布置6个和5个,水平光束和垂直光束的间隔分别为100 mm和50 mm。

图5 设计的路径

表1 路径经过点的坐标值 (mm)

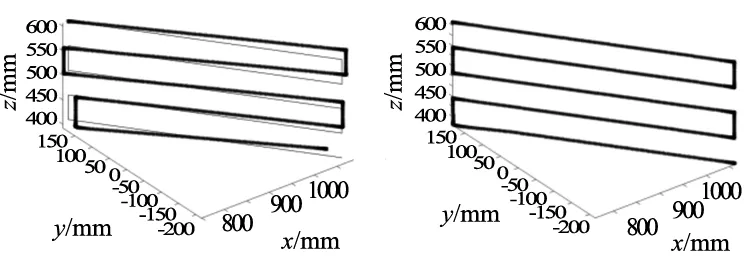

根据图2的流程,对滤波后数据进行基于SVM的状态识别、二次积分,积分得到{s}的轨迹如图6a的粗线所示,图中细线为设计路径。由图可见{s}轨迹形状与设计轨迹相近,但粗、细线间的最大误差超过30 mm,不能满足喷涂采样示教的轨迹精度要求。

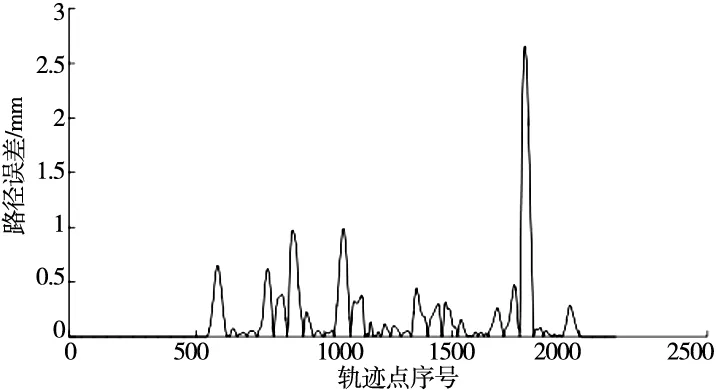

在图6a的基础上使用激光线阵定位数据集合{p}进行轨迹误差的分段补偿,获得轨迹数据集合{P},{P}的轨迹如图6b的粗线所示。可见分段补偿之后轨迹整体重合度提高了。计算图6b中每个点与对应路径直线的距离,将该值视作路径误差,则误差分布如图7所示,本次实验的数据使用上述方法补偿后,最大误差仅2.656 mm。

(a) 积分所得轨迹{s} (b) 分段补偿所得轨迹{P}图6 两种结果与设计路径的对比

图7 路径误差

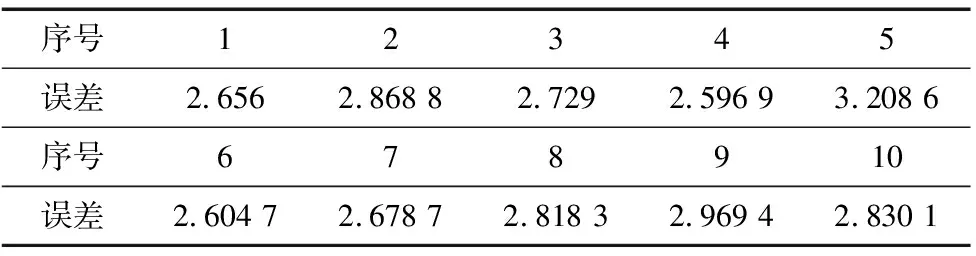

再重复实验该路径9次,各次{P}轨迹最大路径误差如表2所示。10次实验最大误差3.208 6 mm,平均最大误差2.796 1 mm,且姿态变化最大0.4°。实验表明该方法喷枪位姿采样精度能满足喷涂机器人采样示教的要求。

表2 路径实验最大误差 (mm)

3.2 手持工具实验

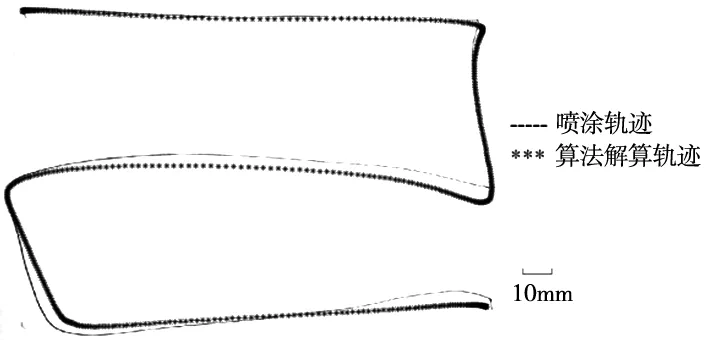

在上述实验的基础上,使用人工手持安装有IMU的模拟喷枪开展实验测试。根据手臂运动和振动的频率经验值[10,12],低通、高通滤波器的截止频率分别设为5 Hz和0.475 Hz。模拟喷枪末端安装画笔,笔迹用于模拟喷涂轨迹,笔尖与IMU中心的相对坐标已确定。图8给出了任意的喷涂轨迹和对应的算法解算轨迹的对比,激光线阵定位数据补偿后的采样轨迹误差小于5 mm,满足喷涂采样的需要。

图8 喷涂痕迹和算法解算轨迹

4 结论

机器人喷涂示教的主要任务是获得工艺过程中喷枪的位姿参数,并生成对应的机器人控制程序。将IMU和激光线阵结合到喷涂示教中,并融合出使用IMU采样数据与激光线阵定位数据的示教轨迹定位算法:首先使用SVM进行运动状态识别,并通过二次积分计算出喷枪在机器人坐标系的位姿;然后使用激光线阵定位数据对轨迹误差进行分段补偿,实现轨迹定位。在算法推导的基础上,开展了实验进行验证。实验数据表明上述方法采样示教精度能达到3 mm,解决了IMU累积误差的问题,证明手持工具加激光线阵的数据融合方法能够满足机器人喷涂示教的需要。