基于RobotStudio的机器人上下料工作站仿真设计*

2021-12-29庞党锋崔世钢

庞党锋,崔世钢,刘 旭

(1.天津职业技术师范大学天津市信息传感与智能控制重点实验室,天津 300222;2.天津中德应用技术大学机械工程学院,天津 300350)

0 引言

工业机器人因其智能化水平、生产效率及安全性高且经济效益显著等特点广泛应用于制造业。在切削加工自动生产线,机器人要进行多任务、多工位生产活动,同时与立体库、数控车床和加工中心等设备间协同作业。

自动化生成线在集成、调试中存在各单元协同和轨迹规划难度大问题[1]。设计机器人自动化生产线时,利用RobotStudio软件对各设备布局、生产节拍和通信等进行模拟仿真,可以合理配置生产线布局,缩短生 产线设计和调试周期[2-3]。田国柱等[4]通过RobotStudio建立了多台专用加工设备与多台机器人组成的自动化仿真制链生产线,模拟了现场的生产环境及生产过程。孙增光等[5]利用SolidWorks建模功能和RobotStudio仿真功能搭建了焊接机器人工作站,规划了焊接轨迹和编写完成了焊接程序。刘海燕等[6]通过RobotStudio离线编程软件搭建机器人码垛机构仿真系统。文献[4-6]均是利用RobotStudio进行自动化生产线建模和仿真模拟,同时分析机器人的运动轨迹鲜有报道,而实际生产中运动轨迹规划影响工作站安全性和生产效率。因此本研究选择IRB1200机器人,搭建具有运动导轨的上下料工作站,模拟实际生产中机器人从立体库到数控车、立体库到加工中心、数控车到加工中心之间上下料工作,并对整个系统进行I/O信号链接等。通过机器人运动轨迹规划分析优化工作站布局及机器人运动姿态,达到降低干涉碰撞风险和提高生产效率目的,为自动上下料生产线设计和优化运动轨迹提供参考和理论依据。

1 搭建机器人工作站模型

RobotStudio是ABB工业机器人的仿真调试软件,它可以进行机器人工作站设计,对机器人运动轨迹进行离线编程、仿真测试。软件包含了所有ABB机器人模型,同时拥有丰富的变位机、导轨和工具模型,支持CAD模型导入。软件和实际现场应用一样的机器人、控制器和示教器,机器人模拟运动效果与实际一致。

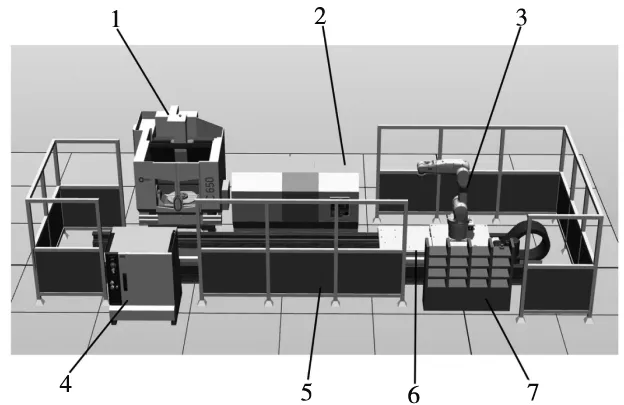

机器人上下料工作站由工业机器人,数控车床、加工中心、立体库、控制器PLC和其它外围设备组成[7-8]。PLC作为工作站的中央控制器与机器人、数控机床等设备进行通信连接,实现了机器人工作站各设备之间协同工作,工作站选用IRB1200机器人和IRC5机器人控制器。如图1所示利用SolidWorks与RobotStudio创建的工业机器人上下料工作站布局图。

1.加工中心 2.数控车床 3.工业机器人 4.机器人控制器 5.安全围栏 6.导轨 7.立体库

2 仿真系统设计

2.1 机器人移动导轨设计

切削生产线中成品工件需经过数控车床和加工中心两个加工环节,机器人若采用固定安装无法满足工作范围,考虑生产线开发成本和机器人利用效率,利用IRB1200机器人和IRBT导轨创建了带导轨机器人系统如图2所示,扩大了机器人工作范围,通过在导轨的水平移动实现了工件从立体库、数控车床和加工中心的取放。

2.2 动态Smart组件设计

机器人上下料过程动态效果对整个工作站仿真效果起到一个关键的作用,工作站中的机器人夹具、数控机床的安全门和卡盘仿真运行动作都需要通过Smart组件设置实现。在机器人夹具Smart组件设计中,先添动作子组件Detacher和Attacher、传感器子组件Planesensor、逻辑信号子组件 Logicgate等,再设定组件之间的属性,实现相互之间信号连接,最后设定Smart组件进行信号交互的I/O信号,实现夹具动画效果。

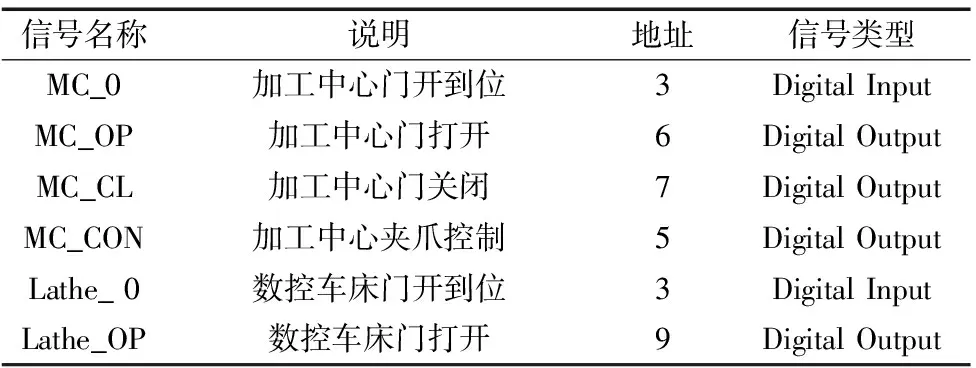

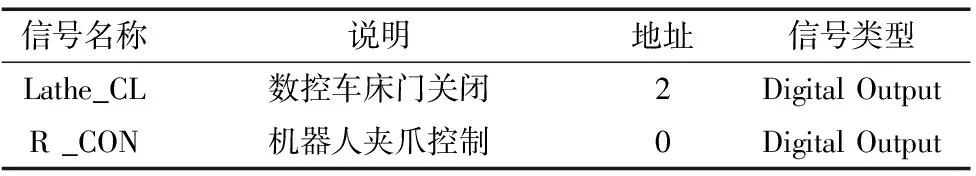

2.3 工作站I/O信号创建及连接

真实的切削加工自动生产线以PLC作为控制器,PLC与机器人等设备通过I/O信号板进行连接,采用现场总线接收机器人、数控车床和加工中心、气动夹具和机床安全门等发送来的信号。上下料工作站仿真运行时,通过设置Smart组件来模拟机器人与PLC数据通信[9]。表1所示为机器人工作站部分I/O信号。

表1 机器人工作站部分I/O信号

续表

3 工业机器人轨迹规划

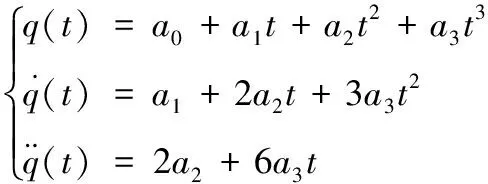

工业机器人在关节空间中进行轨迹规划时,首先通过逆运动学把路径点转换成关节角度值,然后将相应关节路径点拟合成光滑函数,得到各关节位移时间函数q(t),如公式(1)所示,t0起始关节角度为q0,终止关节角度qf。

(1)

为满足关节运动连续性,设定起始点和终止点关节角度为0,如公式(2)所示。

(2)

由上述约束条件确定关节角位置、角速度和角加速度为公式(3):

(3)

整理求解可得方程组公式(4):

(4)

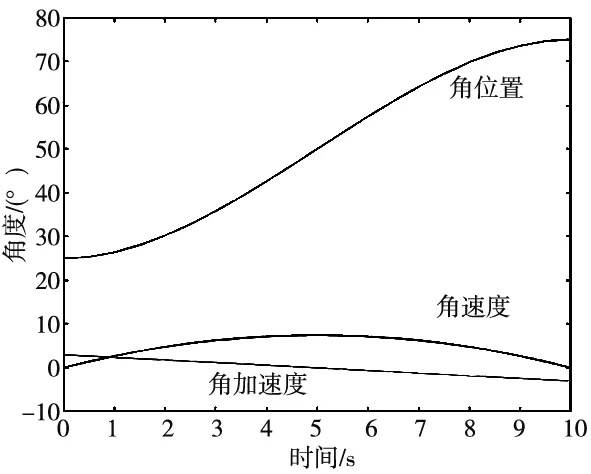

工业机器人从立体库上料到数控车床路径中,根据工序和布局设计,机器人第一关节在10 s内从初始25°运动到终止角75°,其关节的角位置、角速度和角加速度曲线如图2所示。

图2 机器人关节的角位置、角速度和角加速度曲线

4 机器人编程与仿真调试

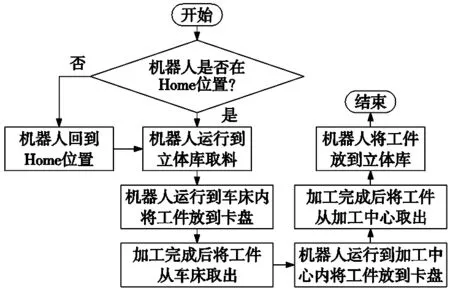

4.1 机器人系统工作流程

切削加工自动生产线流程:机器人将立体仓库中的工件正确取出并放置到数控车床卡盘位置,数控车床加工结束后,机器人从数控车床正确取出工件,放置到加工中心的气动钳夹口位置,加工完成后,机器人从加工中心取出工件放置到立体库指定位置。机器人只有在数控机床防护门打开到位、卡盘松开到尾、主轴停止和机床准备就绪的状态下进行工件的取放。图3为机器人工作站仿真过程流程图。

图3 工作站仿真流程图

4.2 机器人程序编制

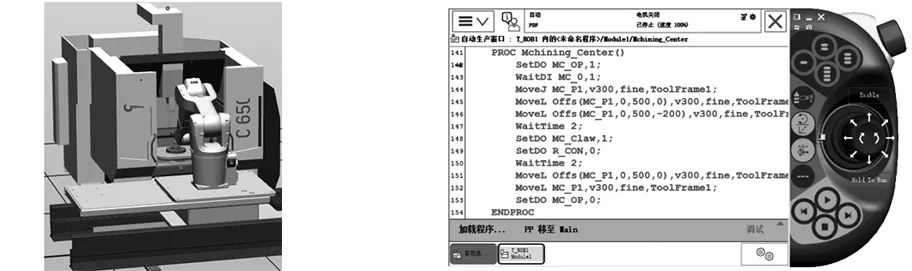

根据机器人的上下料流程和轨迹规划,配置完成I/O信号,启动虚拟示教器进行目标点示教,使用RobotStudio离线编写了RAPID程序[10]。机器人上下料加工中心仿真运行图如图4所示。

规划切削加工路径后进行离线编程,控制机器人上下料RAPID程序编写完成后,同步到工作站,通过虚拟示教器可进行模拟仿真调试,RobotStudio中虚拟示教器与ABB机器人实际示教器操作一致。机器人上下料加工中心主要指令包括:触发加工中心安全门打开→判断安全门打开到位→机器人运动到目标点→加工中心卡爪打开→机器人夹爪打开→机器人移到安全点→安全门关闭等。图5所示虚拟示教器显示机器人上下料加工中心部分程序。

图4 机器人上下料加工中心 图5 机器人上下料加工中心部分程序

5 结论

(1)结合SolidWorks建模,在RobotStudio仿真软件上搭建的工业机器人上下料工作站,对切削加工各单元进行整理布局规划。

(2)通过Smart组件设计和离线编程仿真运行了机器人上下料工作过程,仿真结果表明机器人与数控车床和加工中心等设备实现了数据通信连接和协同工作。

(3)设计的机器人上下料工作台为实际切削加工生产线设计与调试提供了参考,可提高生产线设计效率,降低研发和调试成本。