孔型及倾斜角对穿孔叶片气动和噪声特性的影响

2021-12-29王善彬杨爱玲李国平陈二云邬长乐

王善彬, 杨爱玲,2,3, 李国平, 陈二云,2, 邬长乐

(1.上海理工大学 能源与动力工程学院,上海 200093;2.上海市动力工程多相流动与传热重点实验室,上海 200093;3.上海出版印刷高等专科学校,上海 200093;4.上海船舶设备研究所,上海 200031)

作为通风散热设备,通风机广泛应用于暖通、计算机、家用电器等领域,其气动噪声成为影响室内噪声品质的重要因素。相关研究表明,叶片尾缘噪声是通风机的主要气动噪声源之一[1],可采用锯齿结构尾缘[2-4]、自由变形参数[5]、刷状尾缘[6]和多孔表面[7]等方法进行抑制。

1972年,Chanaud等[8]以降低流体动能向声能转化效率为目的,采用多孔叶片来降低风扇噪声。实验证明多孔叶片可以降低A计权声压级5 dB左右。1979年,Howe[9]对刚性壳体穿孔表面流体脉动进行理论分析,从理论角度证实了多孔尾缘降低噪声的可能性。Geyer等[10]实验测量了多孔渗透叶片的气动噪声,证明渗透性表面可以降低尾缘气动噪声,但是会降低升力、增加阻力,使叶片气动性能损失较大。刘汉儒等[7]以NACA0012叶片为基体,在距离尾缘0.07~0.15倍弦长处设置多孔区域,通过数值模拟手段,研究不同攻角下叶片的流动和气动噪声特性。结果发现:多孔尾缘在较大攻角(失速前)、低于1 000 Hz的频率范围时能降低叶片噪声4 dB左右;和原叶片相比,多孔叶片空气动力学性能(升阻比)损失可达8%。马扬等[11]研究了叶片尾缘双穿孔孔径、穿孔位置对叶片性能的影响,结果表明,在小攻角下,尾缘双穿孔叶片升阻比较原叶片有明显的提升,且相较于原叶片噪声最高可降低10 dB。

除孔径、孔位置外,孔型、穿孔倾斜角以及排列方式等均可能对穿孔后的叶片流场有影响。戴萍等[12]研究孔型对叶片气膜冷却效率的影响过程,发现不同孔型对叶片穿孔射流的作用不同,从而影响叶片流场。受此启发,本文拟采用数值模拟方法研究孔型、倾斜角对穿孔叶片流场和气动噪声的影响机制和规律,为穿孔叶片在通风机气动噪声控制中的应用提供依据。

1 几何模型

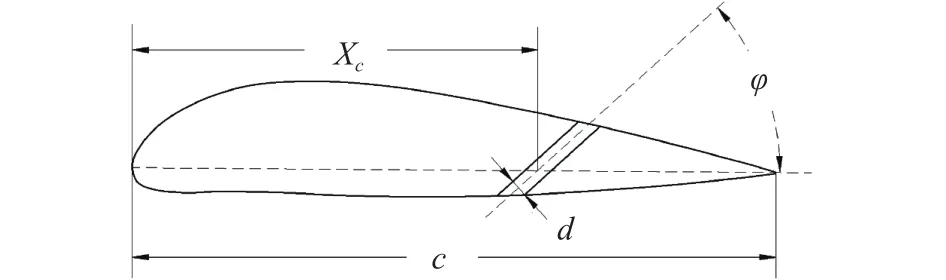

本文研究的原型叶片为NACA65019,叶片弦长c=100 mm。参考文献[11],选取叶片穿孔位置Xc=0.82c,如图1所示。图中,φ为倾斜角,本文分别取30°,45°,60°。采用的穿孔孔型分别为圆柱型(C)、前向扩张型(Q)和后向扩张型(H),3种孔型几何参数见表1。其中:d1为吸力面孔径;d2为压力面孔径。

图1 尾缘穿孔叶片平面示意图Fig.1 Plane diagram of trailing edge perforated blade

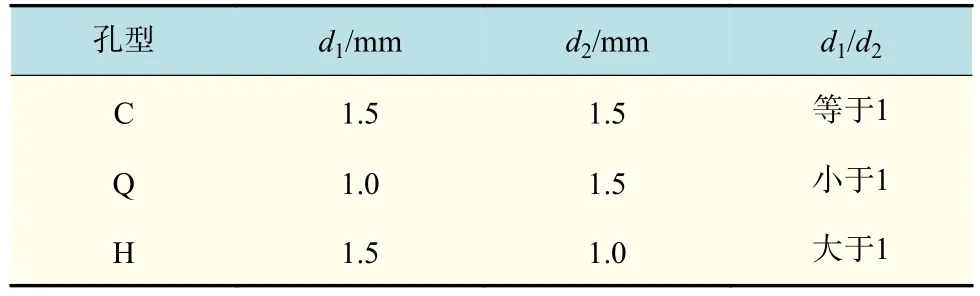

表1 3种孔型定义Tab.1 Three hole type definitions

2 数值计算方法

本文使用Fluent软件,采用大涡模拟方法求解非定常不可压N-S方程获得叶片绕流的数值解,以及湍流场的基本特征,其中非定常流场的初场由叶片流场的定常数值解给出。气动噪声的预测采用FW-H积分方法计算。

2.1 控制方程及边界条件

本文研究的空气流动马赫数低于0.3,可视作不可压 流 动 。本文采用 SST(shear stress transport)模型求解三维不可压的雷诺时均N-S(Navier-Stokes)方程组,计算叶片绕流场的定常解。求解过程中,控制方程采用压力速度耦合的SIMPLE算法,对流插值选用二阶迎风格式,获得的定常流场收敛解作为非定常计算的初场。

非定常计算采用大涡模拟(LES)方法,其中,采用动力Smagorinsky-Lilly亚格子模型,从而获取叶片的非定常绕流流场信息。在非定常计算中,时间步长 Δt=2×10−5s。

气动噪声预测采用 FW-H(fowcs Williams-Hawking)声学模型来模拟,并用FFT方法对噪声数据进行处理,获得噪声频谱分布特性。

计算域有进口、出口、固体壁面以及远场4种边界,进口及远场边界条件给定为速度入口,出口边界条件为自由出流,叶片壁面设置为绝热无滑移壁面,展向方向为周期性边界条件。

2.2 计算域及网格

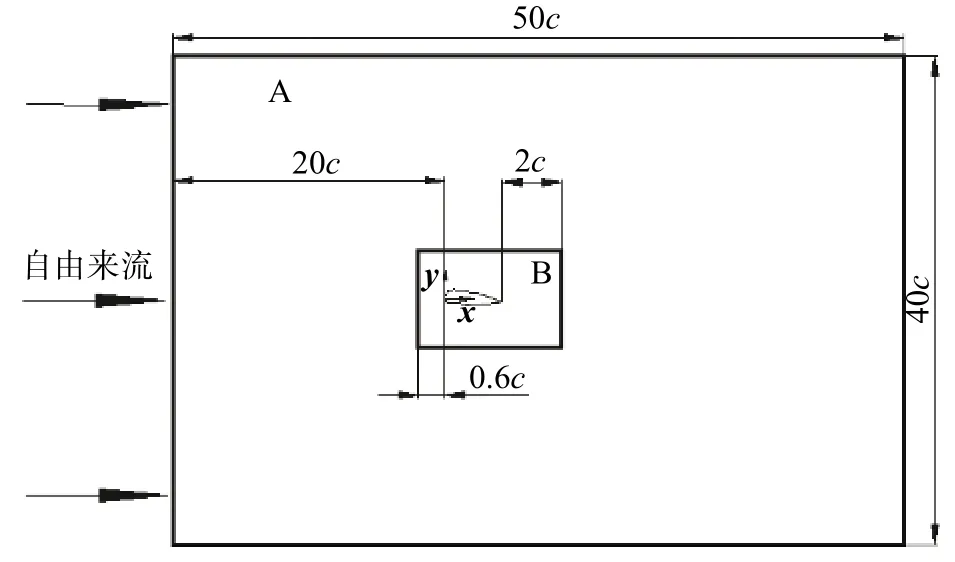

图2为叶片的计算域示意图,进口边界距叶片前缘20倍弦长,出口距叶片前缘30倍弦长,上、下层边界距叶片弦线均为20倍弦长,整个计算域分为2个计算子域,如图2所示。其中:A域为外围流场区域;B域为叶片近壁区域。由于B域网格质量对数值解精度影响较大,所以B域使用O型网格划分。图3是来流攻角α=0°、孔倾斜角φ=45°时C型孔叶片的近壁面网格示意图。近壁面第一层网格高度为0.01 mm,增长率为1.05,近壁面第一层网格的y+值小于1,网格的正交度大于0.2,满足大涡模拟方法对网格质量的要求,经网格无关性验证,本文确定计算域网格总数在350万左右。

图2 计算流场域Fig.2 Flow field for calculate

图3 近壁面网格(C-45°)Fig.3 Near-wall mesh(C-45°)

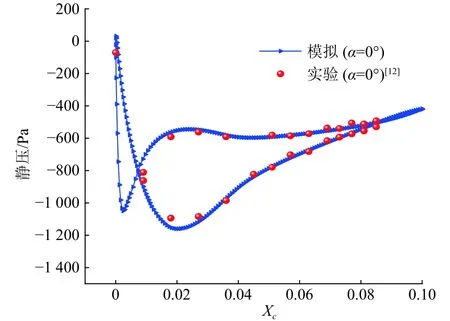

2.3 计算方法验证

图4为攻角α=0°时原NACA65019叶片表面静压的实验与数值模拟对比曲线,图中实验数据来自文献[11]。噪声测试的工具为丹麦公司的Bruel and Kjaer手持式噪声分析仪(Type 2270),该仪器使用B&K4189型传声器和ZE-0032前置放大器,麦克风灵敏度为46.0 mV/Pa,最大误差小于0.2 dB,A加权动态范围为16.6~140 dB。测量过程中为避免仪器和测试人员对测量结果的影响,传声器通过数据线与分析仪连接。分析仪置于远离叶片的地面,用吸声材料覆盖。分析仪通过网线将采集数据传输到消声室外的计算机,噪声数据由计算机测量分析。为了尽量减小实验的系统误差,实验前采用CA114型号的声校准器对噪声仪进行校正。

图4 叶片表面静压分布Fig.4 Static pressure distribution on blade surface

由图4可见,静压数值模拟值及实验值趋势相同,在吸力面弦长0.018 m处与实验值相差最大,相对误差为5.5%,在可接受误差范围内,证明了本文所采用的数值方法可靠。

图5 为雷诺数Re=2×105、α=0°时,同一监测点处实验和数值模拟获得的声压频谱曲线。由于消声实验室截止频率为100 Hz,因此图中仅给出了100 Hz以上的频谱。由图可知:实验和数值模拟获得的频谱曲线分布趋势基本相符,在100~800 Hz范围,实验结果与数值模拟结果一致;在900~3200 Hz范围,实验结果高于数值模拟;在 5000~10000 Hz范围,实验结果低于数值模拟。实验和数值计算得到的测点总声压级相差0.4 dB。可见,本文采用的数值方法较好地给出了叶片绕流辐射的声场。

图5 原始叶片实验和数值模拟的噪声特性对比Fig.5 Comparison of noise characteristics between original blade experiment and numerical simulation

对于实验值和模拟值在某一频段内的差距,本文认为有以下几种原因:a.由于实验的偶然因素引起的随机误差;b.实验测量所用的叶片展长为420 mm,测试段为300 mm,而模拟叶片的展长为12 mm,声源面积相差33.3倍。采用噪声叠加原理进行处理时,无法保证测试段都在同一雷诺数下,同时测试段外也存在流速,会对测试段有影响。

3 计算结果分析

3.1 气动及流场特性

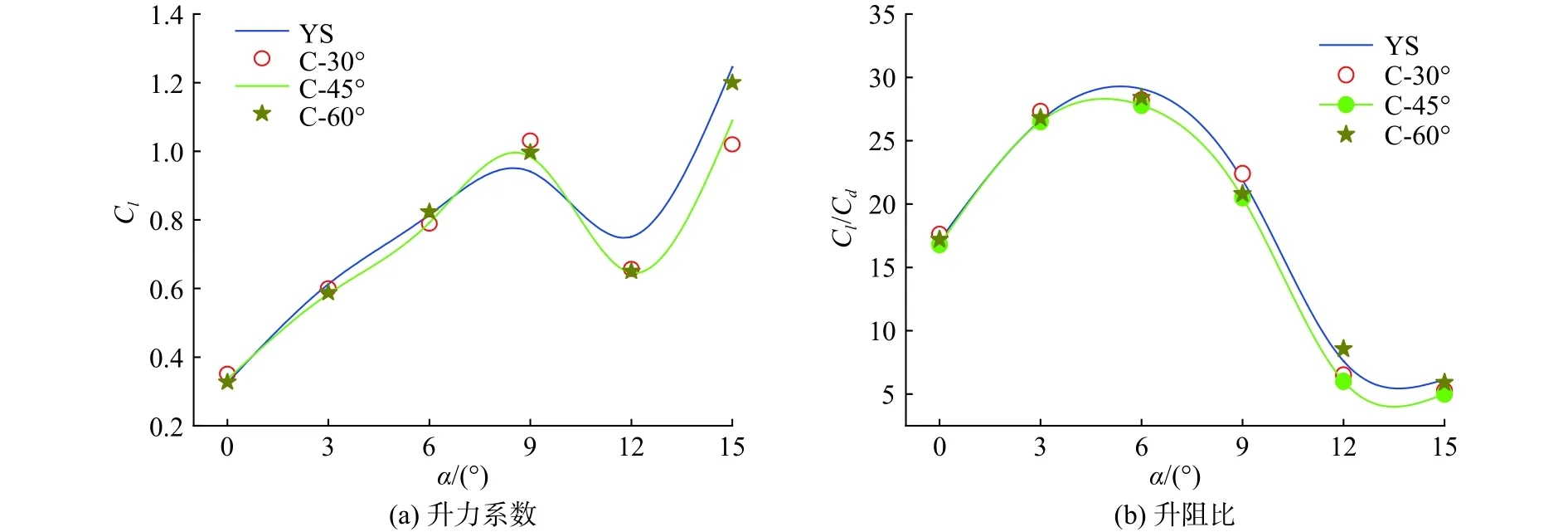

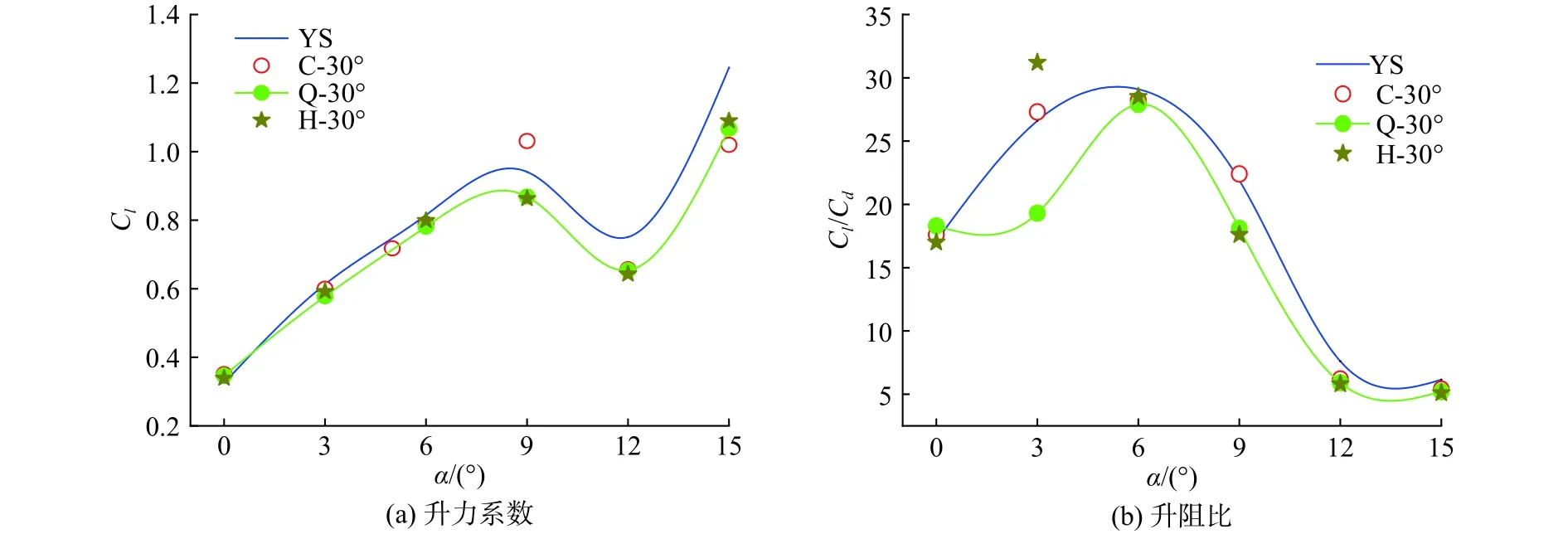

图6给出了C型叶片的升力系数(Cl)、升阻比(Cl/Cd)随穿孔倾斜角变化的曲线,其中,横坐标为攻角大小。可见,倾斜角对叶片升力系数、升阻比分布趋势影响较小。当来流攻角α≤6°时,不同穿孔倾斜角叶片的升力系数与原始叶片基本一致,当6°<α<10°时,穿孔叶片升力系数大于原始叶片,随后各穿孔叶片的升力系数随攻角增加迅速下降,低于原始叶片。图中,YS表示原始叶片。

图7给出了φ=30°时,叶片升力系数(Cl)、升阻比(Cl/Cd)随穿孔孔型变化的曲线。由图可知:当α≤6°时,穿孔叶片升力系数基本一致;但α=3°时,Q型叶片升阻比明显降低,降低比例达到27.4%;H型叶片升阻比明显增大,增大比例达到17.3%;α>9°时,C型叶片气动性能最接近原始叶片。综合图6、图7可得,倾斜角φ=30°的C型穿孔叶片的气动性能相对较好,与原始叶片最为接近。

图6 倾斜角对C型叶片升力系数、升阻比的影响Fig.6 Influence of inclination angle of perforation on C type blade lift and drag coefficient

图7 孔型对叶片升力系数、升阻比的影响Fig.7 Influence of perforated structure on blade lift and drag coefficient

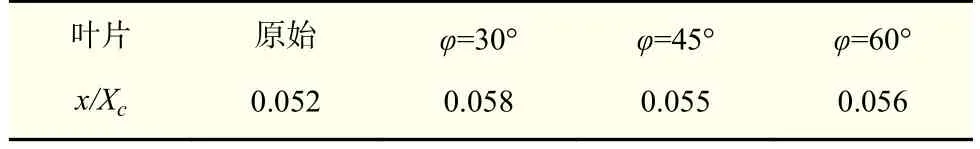

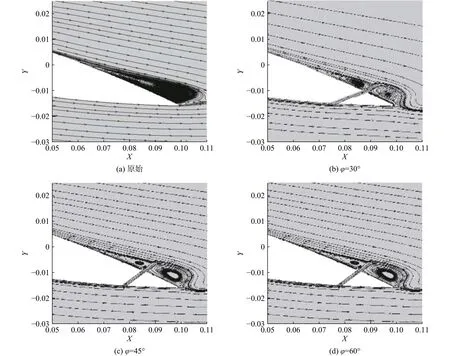

图8给出了α=9°时,C型穿孔叶片近尾缘区域流线图谱随穿孔倾斜角的变化。图中,X,Y分别为叶片水平和垂直方向离原点的距离与弦长的比值。从该图可以看出,在原始叶片吸力面,有一较为明显的分离涡驻留在尾缘处;叶片进行穿孔后,压差作用引起一股自压力面射向吸力面的射流,从而注入一部分能量到吸力面的低能流体,使吸力面尾缘处的分离涡破碎成较小的分离涡。表2给出了相同攻角下,原始叶片以及穿孔倾斜角φ=30°,45°和60°时的C型穿孔叶片的分离点位置x。可见,穿孔叶片的射流会使吸力面分离点位置后移。李典等[13]研究表明分离后移可提高叶片升力系数,这与图5所示的升力系数分布相对应。

表2 叶片表面分离点位置(α=9°、C型)Tab.2 Position of the separation point on the blade surface(α=9°, C type)

图8 倾斜角对叶片近尾缘区域流线图谱影响(α=9°、C型)Fig.8 Effect of the inclination angle on the streamline pattern near the trailing edge of the blade (α=9°, C type)

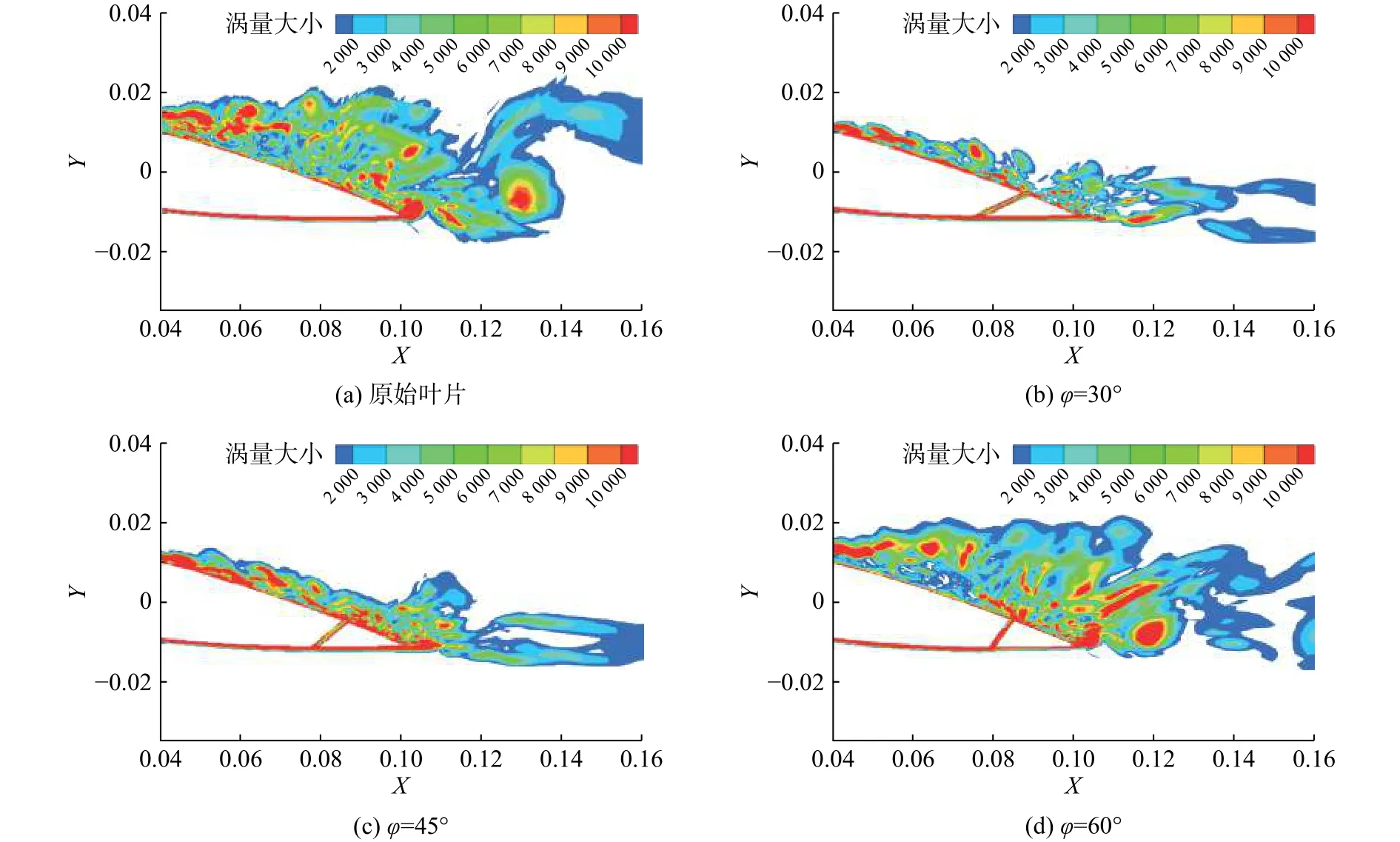

为探究穿孔对叶片尾迹流动的影响机制,本文研究了充分发展状态下的某瞬时(t=0.1 s)的涡量特征。本文以α=6°为例,介绍了涡量特征。图9给出了α=6°时,C型穿孔叶片的尾迹涡量云图随穿孔倾斜角的变化。从图9(a)所示的原始叶片涡量云图可以看出,叶片吸力面边界层内出现了分离涡,分离涡沿流向运动、发展,在尾缘处与压力面边界层混合并脱落,成为高涡量尾迹涡结构。

图9 倾斜角对叶片尾迹涡量的影响(α=6°、C型)Fig.9 Effect of the inclination angle on blade wake vorticity (α=6°, C type)

相比于原始叶片,φ=30°的C型穿孔叶片的涡量分布发生了明显变化,如图9(b)所示,叶片尾缘的涡量大小以及涡的范围明显小于原始叶片,这表明穿孔叶片的射流有效抑制了涡沿叶片表面法向的发展,使大尺度涡破碎成了小尺度涡,从而使得叶片尾缘尾迹宽度显著减小。对比图9(b)和9(c)可以发现,φ=45°时的穿孔叶片尾缘涡量分布与φ=30°时基本接近,但抑制效果没有后者效果显著。由图9(d)可知,φ=60°时C型叶片的穿孔射流已无法抑制涡的发展,相比原始叶片,无论涡量的大小还是涡的范围均有扩大的趋势。在低马赫数下认为,流动噪声来源于涡,因此猜测φ=30°,45°的C型穿孔叶片可有效降低流动噪声。

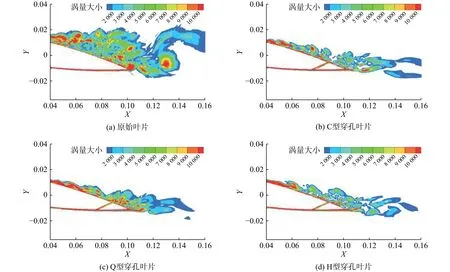

图10给出了α=6°时,φ=30°穿孔叶片的尾迹涡量云图随穿孔孔型的变化。相比于原始叶片,φ=30°的3种穿孔孔型叶片的涡量分布均发生了明显变化。叶片尾缘涡涡量大小以及涡的范围明显小于原始叶片,这是由于穿孔射流的作用所致。各穿孔孔型叶片相比,涡量大小以及涡的范围差异不明显,在φ=30°的情况下,穿孔孔型不能明显改变叶片绕流流场。

图10 孔型对叶片尾迹涡量的影响 (α=6°,φ=30°)Fig.10 Influence of hole type on blade wake vorticity (α=6°, φ=30°)

3.2 噪声特性

为显示绕流叶片湍流场向远场辐射的噪声,在50%叶高所在截面上,距叶片弦长中点为1.2 m的圆上,均匀布置24个声学监测点,如图11所示。

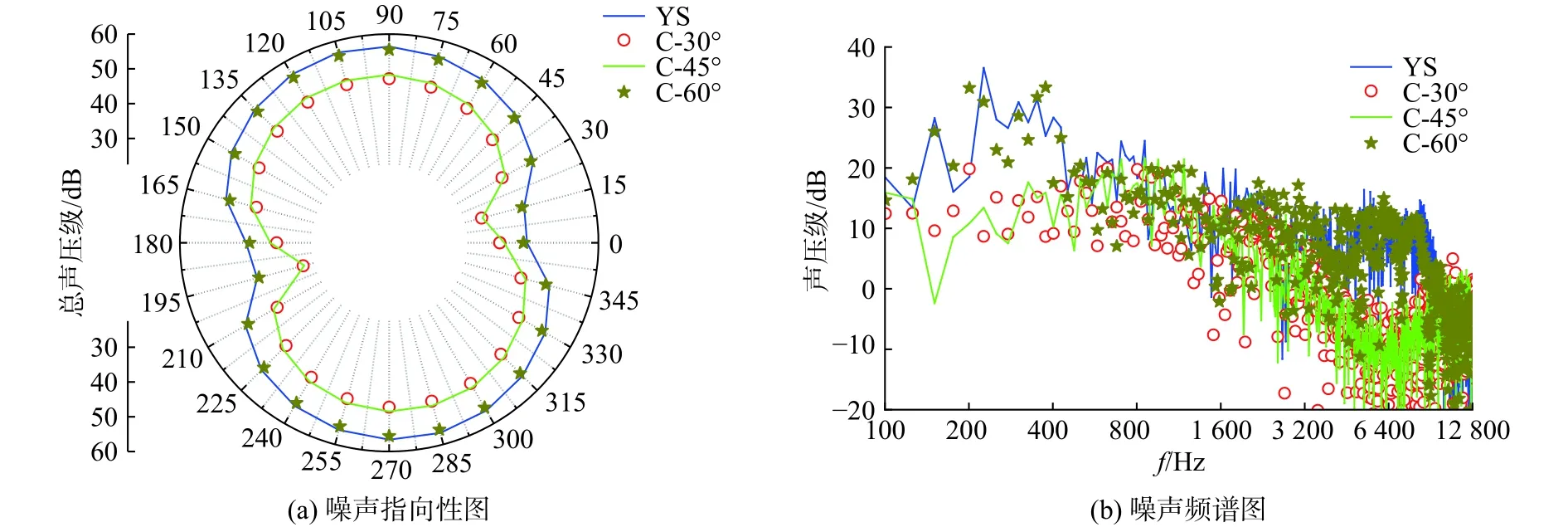

图12为α=6°时,不同穿孔倾斜角对C型穿孔叶片的噪声影响。由图可知,叶片穿孔后其绕流噪声的指向型分布图样几乎不变,但噪声水平有明显变化。相比于原始叶片,φ=30°,45°,60°的C型穿孔叶片的噪声总声压级平均下降了8.6,6.6,2.1 dB。从监测点b1的声压频谱曲线(如图11(b)所示)来看,φ=60°的C型穿孔叶片与原始叶片相比,在 100~20000 Hz范围内,不同频段内的声压级几乎不变化,这与前文中的涡量变化和噪声指向性图相印证。φ=30°,45°时,穿孔叶片明显降低了 100~500 Hz 以及 3200~9000 Hz 内的噪声,这是由于穿孔射流将叶片吸力面上大的分离涡破碎形成小的分离涡,使得附面流体变得相对稳定。当频率大于10000 Hz后,降噪效果没有低频明显,甚至高频段噪声略大于原始叶片,可能是由穿孔引起的方腔噪声。噪声指向性图及频谱图都证明了除φ=60°外的穿孔叶片均有降低噪声的能力。

图11 声场测点位置分布Fig.11 Position distribution of monitoring points

图12 倾斜角对噪声的影响(C型)Fig.12 Effect of tilt angle on noise (C type)

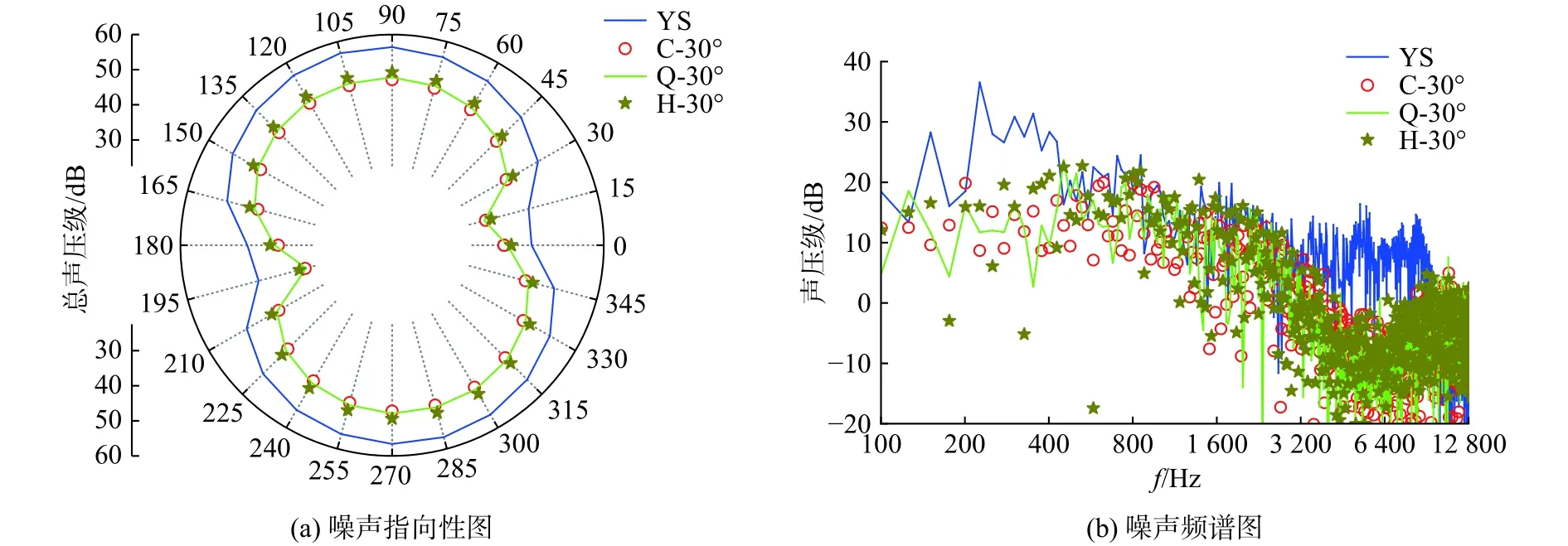

图13为α=6°,φ=30°时,C型、Q型、H型穿孔孔型对叶片噪声的影响。叶片穿孔后其绕流噪声的指向型分布图样几乎不变,但噪声水平有明显变化。相比于原始叶片,C型、Q型、H型穿孔叶片的噪声声压级平均下降了 8.6 ,7.5 ,6.5 dB。不同穿孔结构叶片的频谱声压级分布趋势一致,与原始叶片相比,穿孔处理减小了涡量大小以及涡的范围,使得 100~500 Hz、3200~9000 Hz 频段声压级降低。

图13 孔型对噪声的影响(φ=30°)Fig.13 Influence of hole type on noise (φ=30°)

4 结 论

基于NACA65019叶片,在雷诺数Re=2×105条件下,采用大涡模拟和FW-H方法研究了穿孔孔型和穿孔倾斜角对叶片气动特性、绕流流场和噪声特性的影响规律,并得出以下结论:

a.穿孔叶片随着φ的增大,穿孔对涡量抑制作用越小,结合穿孔叶片每个攻角情况下的升力系数、升阻比对比分析,当φ=30°时,C型穿孔叶片气动性能最接近原始叶片。

b.叶片穿孔后其绕流噪声的指向型分布图样几乎不变,但噪声水平有明显变化,穿孔改型对叶片各个方向的声压级都有一定程度的降低,在前缘和尾缘处降低幅度最大。

c.结合穿孔叶片的流场分析,本文认为穿孔有效降低噪声的原因是:在一定攻角下,穿孔处理抑制了涡量沿叶片表面法向的发展,并且加速了尾缘涡沿流动方向的能量衰减,同时,穿孔射流使大涡破碎成小涡,衰减波动力,使得气动噪声降低。