风电场金属技术监督检查问题及措施研究

2021-12-29王文涛王巍麟

王文涛,高 扬,王巍麟

(华电电力科学研究院有限公司,杭州 310030)

0 引 言

风力发电作为一种清洁环保型发电方式,近年来发展迅速,但随着机组运行时间延长甚至脱离质保期,缺陷事故的发生频次及严重程度亦随之增大,螺栓断裂、齿轮断齿、轴承断裂甚至机舱着火时有发生[1]。金属技术监督作为一种有效的技术手段,通过对设备部件的跟踪和诊断,及时了解并掌握设备部件的质量状况,可防止机组设备部件提前失效而造成的各类事故,从而提高设备安全运行的可靠性,延长设备的使用寿命。

1 机组概况

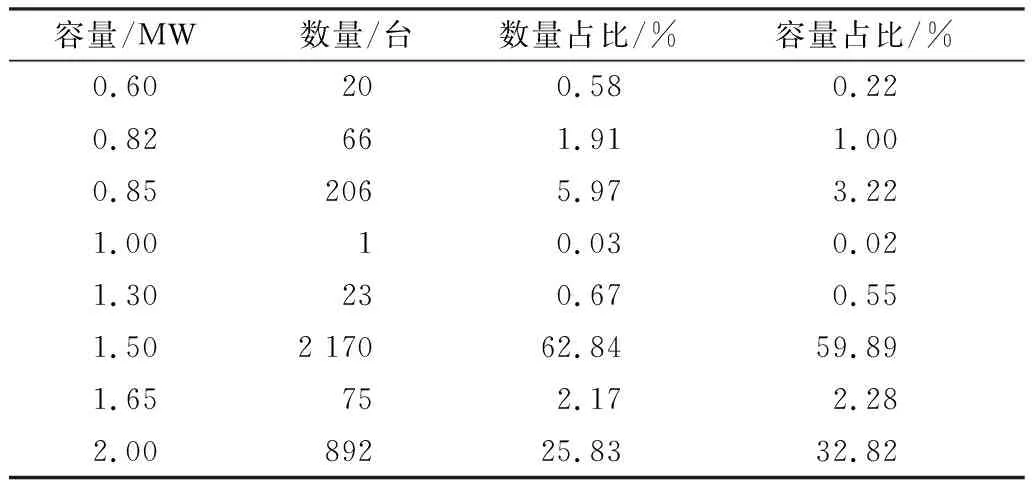

2018年、2019年通过查阅档案资料、实地检查、沟通交流等方式对集团公司黑吉辽、京津冀、内蒙共7省区(直辖市)风电机组进行了金属专业技术监督检查。46家风电场合计3 453台风机,机组容量总计5 434.969 MW。经统计,单机容量1.5 MW型在机组数量及容量上占比最高(6成),其次为2 MW型,见表1。两者占据绝对比重,为此次监督对象的主要类型。

表1 风电机组基本情况Table 1 Basic conditions of wind turbines

2 问题及建议

风电场金属技术监督范围的设备部件主要包含塔筒、齿轮箱、偏航系统、制动系统、变桨系统、叶片、轮毂、发电机等[2]。对发现的问题分析研究,并提出针对性措施与建议。

2.1 部件失效原因分析不清,处理及防范措施不到位

检查发现部件失效案例共计47项,其中齿轮箱、螺栓断裂分别以19项、10项位居前二,轴承与偏航系统问题以5项排名并列第三。

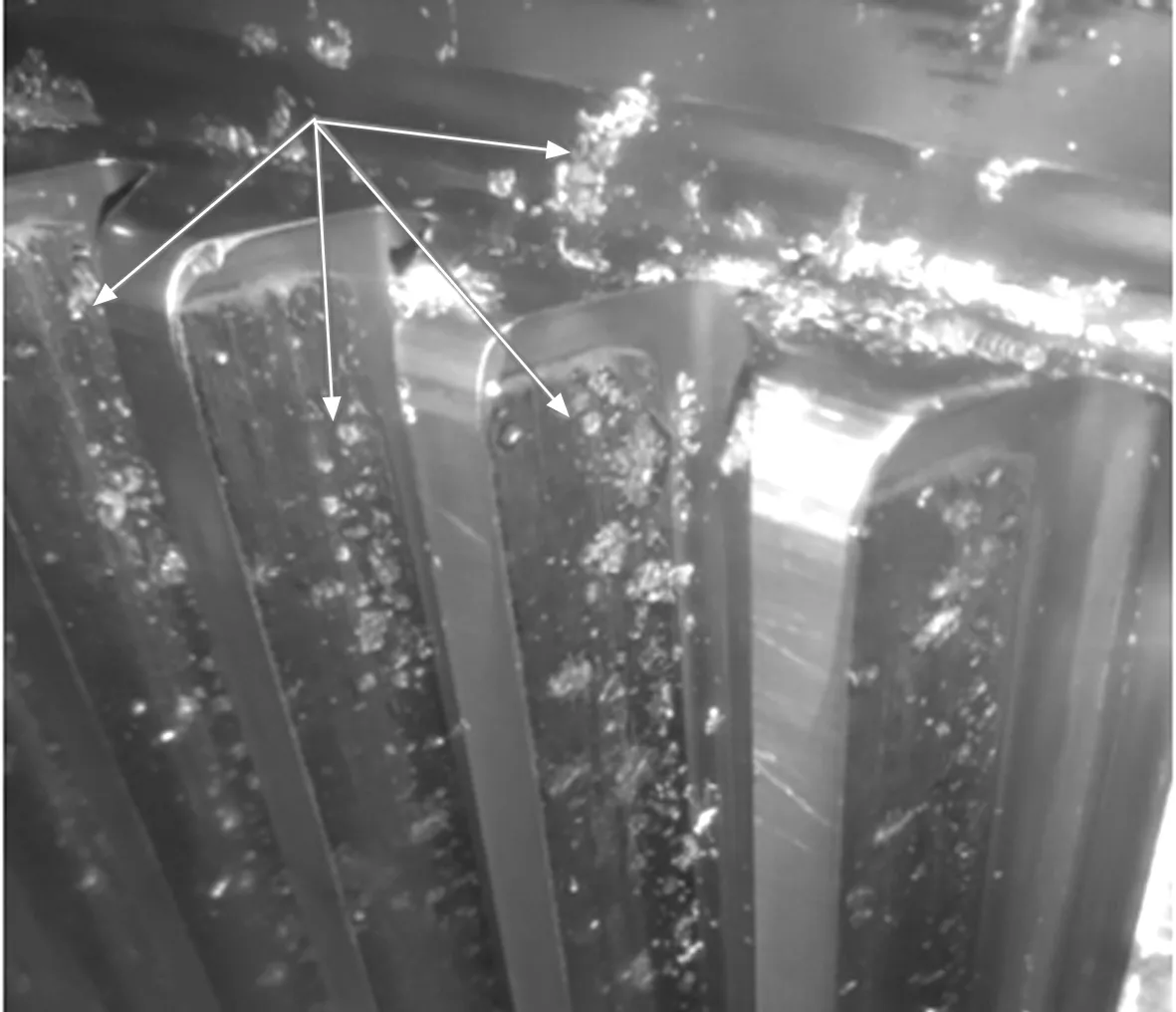

1)齿轮箱断齿、磨损、点蚀。齿轮箱是将叶片的动力传递给发电机并使其得到相应转速的重要装置。齿轮箱承受着无规律的变向变负荷风力作用和极端温差的恶劣环境。据统计,在风机失效故障中,齿轮箱占比最高,约40%[3],其常见失效形式有齿轮损伤、断齿、疲劳、胶合、轴承损坏等[4-5]。检查中发现多台机组齿轮箱断齿、磨损、点蚀等失效及损伤案例,见图1~2。

图1 一级内齿圈磨损、密集凹坑Fig.1 The primary internal gear ring is worn and has dense pits

图2 一级行星轮齿面严重损伤凹坑Fig.2 Serious damage to the surface of the first stage planetary gear

齿轮箱多级齿轮严格啮合结构复杂,受技术条件限制,目前现场不具备箱体拆卸条件,由此使得检验手段有限,检测效果不理想,对日常检修检查、失效原因分析造成了较大困难。为解决上述问题,首先,日常检查及定期检测尤为关键:运行期间检查齿轮箱是否存在明显异响及振动,必要时,可利用状态在线监测系统实时监测各项指标参数[6];检修期间利用内窥镜检查齿面、轴承等部件的损伤、磨损及点蚀程度并通过拍照、录像、文字等方式准确记录,对历次检查情况汇总梳理,估算磨损点蚀速率。其次,发生断齿、轴承断裂等严重事故而不能继续运行的齿轮箱,应选取损伤严重失效典型的齿轮箱返厂拆卸检修。返厂处理期间,派遣技术人员全程参与,总结故障特点,分析失效原因,制定后续专门的运行检修计划。举一反三,对风电场同批次机组、不同风场同类型齿轮箱提供准确科学的检修运行技术支持。

2)螺栓断裂失效。作为重要的连接紧固件,螺栓断裂等失效问题严重影响机组安全稳定运行。此次检查发现风电机轮毂、塔筒、收缩盘、叶片、变桨减速机等部件螺栓多次发生断裂失效,见图3。如某风电场投运5年21台风机47条螺栓发生断裂,风电场分析认为叶片法兰与楔形块存在错位导致螺栓断裂。监督检查发现风电场在原因分析中,未对错位量科学准确测量,缺乏科学数据有力支撑。另外,断裂螺栓未进行材质、力学性能试验分析,仅通过出厂质量证明文件佐证,且该质量文件中螺栓性能试验为按批次抽检而非逐根检验,试验数据不能全面反映制造质量真实状态。风电场在采取相关措施后螺栓再次频繁断裂也说明此次失效原因分析不准确、不彻底。鉴于上述情况,建议对失效及邻近螺栓进行化学成分、力学性能、金相、无损检测及必要情况下的扫描电镜、能谱等试验分析,结合断裂位置、受力环境、历次断裂特点、运行及检修情况对失效原因进行综合分析,根据断裂原因提出运行建议、检修措施、检验方案。

图3 变桨系统螺栓断裂Fig.3 Bolt fracture of pitch system

3)其他部件失效。此次检查发现部分风机主轴断裂,见图4;中速级下风向轴承磨损严重;偏航大齿断齿、开裂,偏航刹车底座拼接部分焊缝开裂、焊缝余高低于母材;某风场14台风机20支叶片开裂;某风场7台风机导流罩10根支撑杆断裂;某风场6台风电机刹车盘开裂;发电机内部点蚀;变桨齿轮、偏航刹车盘磨损严重,行星齿损坏;风电机多组锚杆断裂,个别机组甚至发生多个锚杆断裂等问题。以上问题,未进行失效原因分析或分析不彻底,除更换失效部件外,后续防范处理措施缺失、不科学规范。上述失效问题类型多样,进行原因分析时,应准确记录部件失效信息,联系设备厂家、科研院所,结合机组的检修及运行情况,并利用试验室取样分析综合判断失效原因。根据失效原因制定针对性处理措施,减少、避免同类型问题再次发生。

图4 主轴断裂Fig.4 Main bearing fracture

2.2 检验试验不到位,不符合标准细则要求

检测试验可有效监督部件实际状态、排查缺陷隐患,是技术监督工作的重要一环,但在检查中发现检验不符合情况较为常见。

1)新螺栓安装前未进行无损检测,合金螺栓未见光谱及硬度检测,高强螺栓未进行抽样试验分析。安装前进行无损检测,可有效排除缺陷螺栓,避免带病运行。高强螺栓抽样送往试验室进行拉伸、冲击等力学性能试验,可弥补现场检测的不足,较为全面地反映螺栓各项力学性能等状态参数,为综合判断螺栓质量状态提供数据支撑。

2)螺栓力矩检查不符合要求。检查发现以下代表性问题:某机组制动系统螺栓力矩检查日期分别为2018年9月、2019年8月,检查周期为10个月;部分机组变桨与轮毂固定连接螺栓力矩定期检验比例为60%。上述问题不符合集团公司监督实施细则中该部位螺栓检查周期为3个月、力矩检查比例为100%的技术要求。检查间隔时间过长,检查比例不足,将不能及时发现缺陷隐患,增大设备风险。

3)螺母标记混乱不规范。螺母力矩标记线是判断螺栓力矩是否发生变化的最简单有效方式之一,检查发现力矩标记线标示混乱,历次标线重合分辨不清,已不能凭其准确判断力矩情况,力矩检查、螺母标记工作失去意义。建议采用不同颜色标记历次检查情况。若出现因检查次数过多导致标记线重合等混乱情形时,应清除较早时间标记线,保留最近2年(或3次)检查记录,以便观察力矩变化情况。

4)主变构架立杆对接焊缝未进行无损检测;新更换的刹车盘、齿轮箱空心轴安装前未进行检验验收。上述部件为机组的重要部位,未进行无损检测,将不清楚设备部件是否存在安全隐患,影响机组安全稳定运行。

以上问题建议依据相关标准及技术监督实施细则要求,编写件检验试验计划,取样方法、检测比例及周期、检验位置等严格执行标准要求。

2.3 超标缺陷未处理

检查中发现多台机组存在多项超标缺陷,较为典型普遍的缺陷如下:

1)螺栓硬度偏高。如某台机组11条螺栓实测硬度381~402(HV),高于标准320~380(HV)要求。螺栓硬度偏高,将增加脆性,提高断裂风险。建议对该批不合格螺栓进行更换或重新热处理,新更换的螺栓在安装前进行合金成分分析、硬度、超声波等检验检测。

2)塔筒环焊缝超标缺陷未处理。针对焊缝缺陷,应利用超声波、磁粉或渗透检测等方式判定缺陷性质及数量,分析缺陷可能产生的危害程度及缺陷消除、补焊热处理等对部件整体的影响,制定详尽处理措施。

3)变桨回转轴承保持架开裂,风机基础混凝土与基础环之间开裂未处理。未及时处理,裂缝极易扩展加重失效程度。建议对保持架开裂处补焊,填充混凝土夯实基础,并对其他机组相同位置扩大检查。

4)塔筒材料力学性能不合格。某风机塔筒材料材质为S355NL-Z25,屈服强度实测值为310、315 MPa,低于标准要求下限值345 MPa。屈服强度是材料力学性能重要技术参数之一,该指标偏低不合格,将造成设备提前失效,酿成事故。针对此类问题,采取更换处理为首要选择,但也应充分考虑实际情况,若更换处理困难,应委托第三方机构对该材料进行安全状态评估,根据分析结果决定进一步处理措施。

5)塔筒内部、螺栓及垫片、齿轮箱锈蚀。长期锈蚀状态下,将严重腐蚀金属部件,造成壁厚减薄、产生裂纹、螺纹咬死等缺陷,进而导致部件提前失效。为此可采用加设防护罩、涂刷油漆等方式改善运行环境,提高部件防腐能力。对已锈蚀部件表面可利用渗透、超声波方法检查可能产生的裂纹缺陷、壁厚减薄情况。

2.4 金属监督档案不完善

现场检查发现风电场缺少金属部件监造资料、材质证明书、制造和安装阶段缺陷统计和闭环信息、运维阶段金属检验情况统计等。该问题在各风场中均不同程度存在,问题率100%。突出表现为:

1)未建立健全包含螺栓种类、材质、规格、型号、安装位置等信息在内的数据库台账。各位置螺栓种类及数量众多,不同类型螺栓技术要求差异大,未对各类螺栓进行精确定位、编号及科学记录存档,不利于开展螺栓检验、力矩检查及更换处理等动态管理工作,更对螺栓断裂等失效事故的原因分析造成阻碍。

2)部件维修与更换记录、失效(事故)记录不完善。详细的记录等资料可以为部件的状态及失效分析、处理措施及防事故方案提供依据。

针对以上问题,应对现有技术资料按科学原则集中整理归档,缺失资料应联系供应厂家补齐,并统一建立与纸质资料一致的电子档案资料,备份多份,避免发生因技术人员岗位变动、计算机故障等因素造成的资料丢失风险,及时更新台账,实施动态管理。

2.5 技术人员专业水平欠缺、培训力度不足

作为金属技术监督的负责主体,技术人员在金属监督工作中起着关键性作用。经现场检查了解,风电场各技术人员对风电机与节能、绝缘与电气二次、热工、化学、金属等专业均有了解,基本满足日常的机组检修运行需要。但在某一技术领域的专业深度方面严重欠缺,专业性不够,表现为对金属监督概念模糊,事件事故分析处理能力差,不具备开展全面技术监督工作的能力。

风电场多地处偏远,值班班组人员数量有限,工作任务量大,由此造成技术人员学习时间及精力严重不足。为提高人员专业水平,应定期组织员工参加公司内部、外单位组织的技术培训,系统全面地学习专业知识,提高专业能力水平。建议在注重培养全专业基本技能以解决一般工作问题的同时,还应科学安排各技术人员在某一专业上有针对性地深入学习研究,培养“一专多能”复合型人才。如此有利于提高整个风场的专业技术水平,显著提高解决专业疑难问题的能力。

2.6 检测报告不规范

本次检查各项检测报告发现:射线探伤报告未见级别判定和结论;定检报告中,螺栓力矩校验缺少检验比例、螺栓位置及力矩设定值等基本信息;焊缝、螺栓报告中未说明被检位置,缺少检测记录图等必要的检测记录;超声波检查报告未见检验及审核人签字。检测报告是检测试验的科学客观记录,报告信息错误、缺失、不规范将严重影响对设备状态的准确判断。建议风电场加强检测报告的审核力度,提高检测报告的科学性、规范性。

3 结 语

经此次现场技术监督全面检查,发现各风电场在技术、管理方面存在多项严重问题。监督检查结果表明,风电场检修检验各环节工作不完善,异常事件分析处理能力不足,技术监督水平薄弱,严重滞后于风电机组的迅猛发展。因此,应全面分析各项暴露问题,编制差异化、附有针对性的问题整改方案,严格执行,并对整改结果进行复查,及时存档,施行全过程闭环管理。