锅炉水冷壁用高温涂层抗氧化性能研究

2021-12-29魏力民

魏力民,程 义,杨 权

(1.哈尔滨锅炉厂有限责任公司材料研究所,哈尔滨 150046;2.高效清洁燃煤电站锅炉国家重点实验室,哈尔滨 150046)

0 引 言

近年来,随着中国社会经济的发展,超临界和超超临界机组在中国得到了广泛应用。但大容量高参数锅炉同样伴随着一系列突出问题,集中表现在水冷壁、过热器和集箱散管部件方面,其中水冷壁的问题主要表现为高温腐蚀[1-3]。水冷壁管布置在炉膛和炉墙之间,防止高温烟气直接接触炉墙,对炉墙的寿命有保护作用。超临界和超超临界机组炉膛火焰温度在1 400~1 600 ℃,由于水冷壁的布置位置,使其管向火侧直接面对火焰,水冷壁管向火侧外壁温度估计在600 ℃以上,且随着温度的升高,高温腐蚀程度加剧,因此超临界和超超临界机组水冷壁管更易受到高温腐蚀[4-7]。

水冷壁管高温腐蚀类型与燃用的煤种有极大关系,中国的煤种优质煤不多,灰分高、含硫量高的贫煤、褐煤占到了相当大一部分,尤其是在西南部地区的煤种,煤炭的含硫量甚至超过6%。考虑到成本问题,现在电厂普遍使用高硫煤,导致发生高温硫腐蚀现象的水冷壁管越来越多,程度越来越严重。

针对锅炉水冷壁腐蚀问题,该文对锅炉水冷壁管进行电弧喷涂,并对几种涂层的高温氧化性能和稳定性进行研究。

1 试验方法及材料

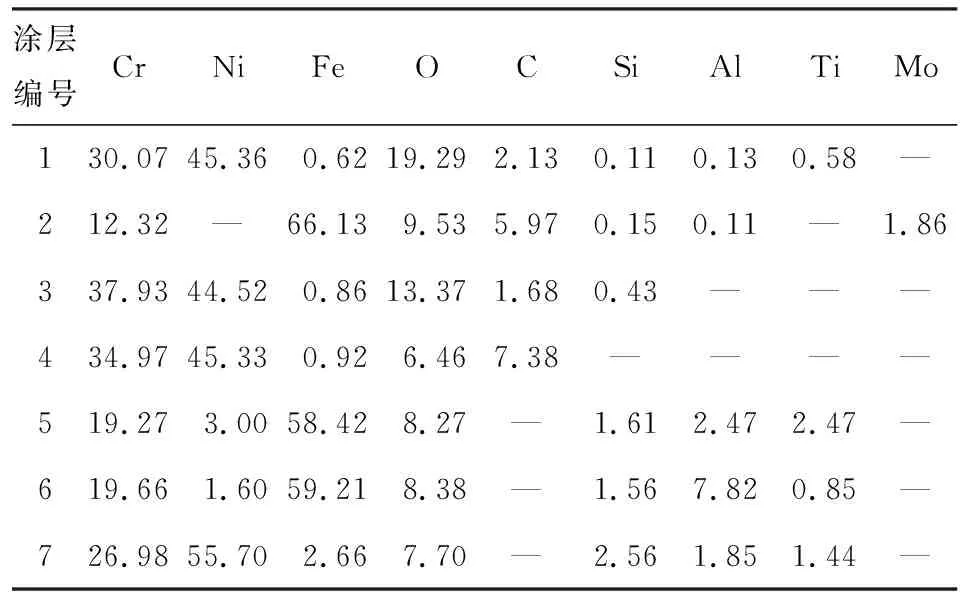

试验采用的涂层为45CT涂层(加封孔剂)、非晶涂层(加封孔剂)、HDS-45涂层(不加封孔剂)、HDS-45涂层(加封孔剂)和LX-81涂层(加封孔剂)、LX-56涂层(加封孔剂)、LX-45涂层(加封孔剂),依次编号为1~7,涂层化学成分见表1。

表1 各涂层化学成分表Table 1 Chemical composition of the coatings 单位:%

分别对涂层进行氧化腐蚀试验,试验在SX-10-12型箱式电阻炉中进行,试验温度为650 ℃,将采用酒精超声清洗后的试样放入做好标记的坩埚内入炉,待炉温升到设定值后开始计时。分别在10 h、20 h、30 h、40 h、50 h、60 h后取出试样,用电子天平对取出的试样进行称重,称重后再将试样重新放入炉内继续进行试验。

试样的腐蚀速率采用下式进行计算:

式中:Gx为本次取样质量,mg;G0为上次取样质量,mg;A为试样总面积,cm2。

试验完毕后采用Apollo 300 型电子扫描显微镜进行观察,并采用QUANTAX能谱仪进行能谱检测。

2 试验结果与分析

2.1 涂层的高温氧化动力学分析

图1为不同涂层试样在650 ℃高温下,10~60 h氧化后的氧化动力学曲线。由图1中分析可知:曲线符合抛物线方程,随着氧化时间的延长,氧化质量增加;初期氧化质量增加较快,随后减慢,趋于平缓,氧化速度降低。各类涂层抗高温氧化性能差异较大,其中1号涂层质量增加最少,且与4号涂层质量增加相差不大,此后依次为7号涂层、3号涂层、5号涂层、6号涂层、2号涂层。

图1 不同涂层高温氧化动力学曲线Fig.1 Oxidation kinetics curve of coating at high temperature

除此之外,高温氧化初期(10~20 h),各涂层质量增加较为明显,且各涂层之间氧化速率相差较小;随着氧化时间的延长,高温氧化中期(20~40 h),1号、3号、4号和7号涂层出现拐点,氧化速率降低,而其他三类涂层氧化速率仍保持较快速率。氧化后期(40~60 h),各涂层的氧化速率与氧化中期相似。分析各涂层的化学成分可知,1号、3号、4号和7号涂层含有较高的Cr含量,在氧化初期Cr能够与O快速反应生成Cr2O3氧化膜。高温氧化初期,Cr2O3氧化膜处于生成期,致密度较低,无法阻止O与基体发生反应,因此各涂层的氧化速率相差不大。氧化中期后,1号、3号、4号和7号涂层生成了致密的Cr2O3氧化膜,从而阻止了氧与基体的进一步反应,所以上述四类涂层的氧化速率在高温氧化动力学曲线上反映为走势缓慢趋势。

2.2 氧化产物分析

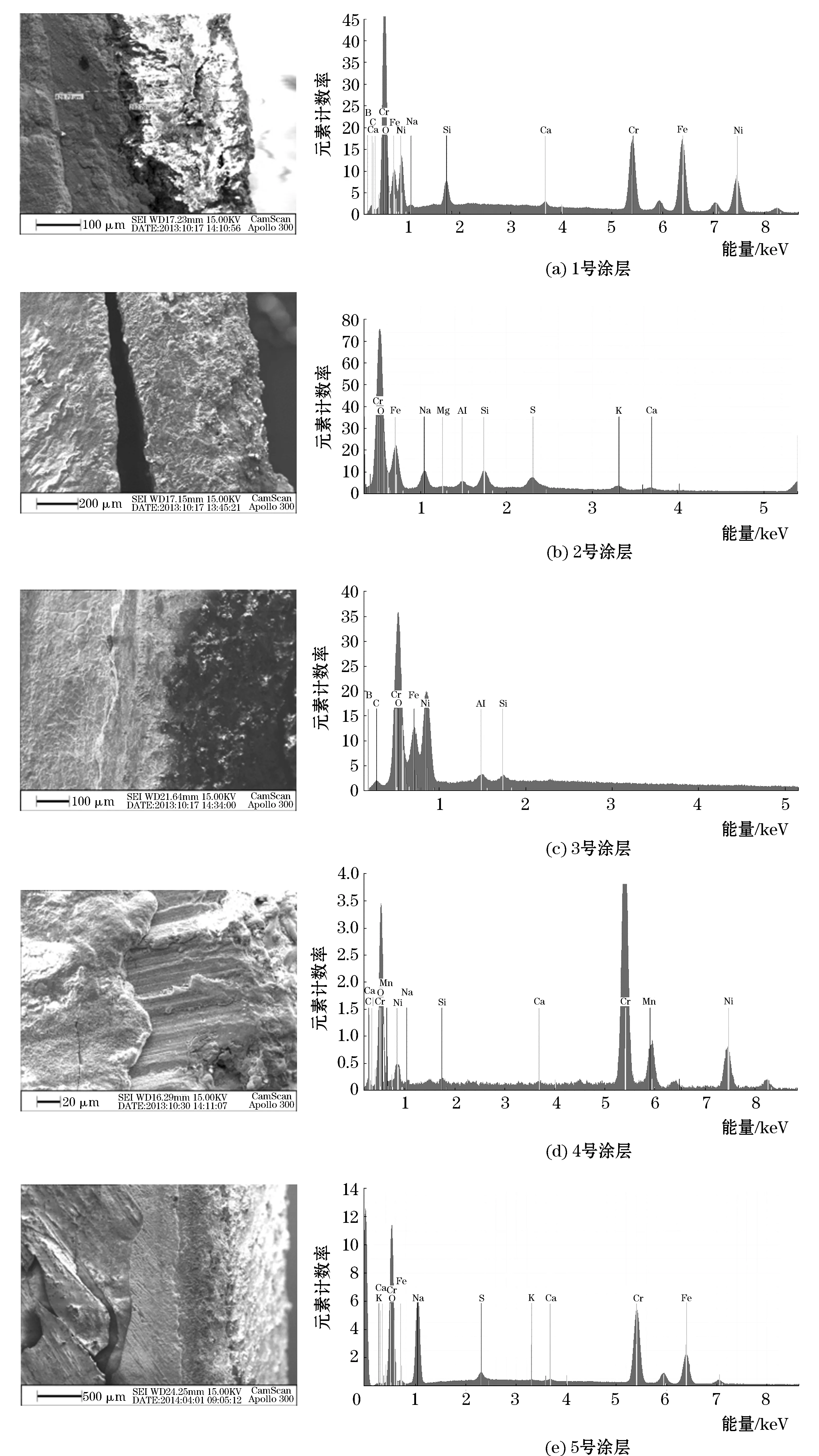

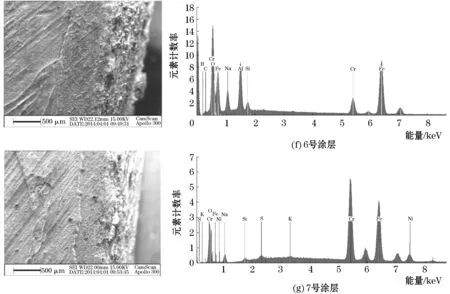

图2为不同涂层在氧化腐蚀试验后腐蚀产物的检测结果。

由图2涂层的SEM照片可以看出,1号涂层与基体结合紧密,二者之间没有明显的分隔线,涂层上无明显孔洞较为致密。然而涂层与封孔剂之间结合较差,经过高温氧化试验后封孔剂本身以及与涂层之间出现裂纹,腐蚀产物主要是Fe、Cr、Ni的氧化物及其他盐类。2号涂层高温氧化后出现严重裂纹,涂层与基体界线清晰,涂层上有孔洞,腐蚀产物主要是Fe、Cr的氧化物及其他盐类,由此可以判断该涂层与基体结合能力较弱,但涂层内部结合较好。3号涂层与1号涂层相似,涂层与基体结合紧密且有明显分隔线,涂层上无明显孔洞较为致密,腐蚀产物主要是Ni、Cr和Fe的氧化物。4号涂层高温氧化后涂层与基体界面处及涂层上出现微裂纹,腐蚀产物主要是Ni、Cr的氧化物及其他盐类。5号、6号、7号涂层与基体结合紧密,二者之间有明显的分隔线,涂层上无明显孔洞较为致密。与左侧基体氧化对比涂层上无明显氧化皮剥落防护效果较好,5号涂层高温腐蚀产物主要是Fe、Cr、Ni的氧化物及其他盐类,其中Cr的氧化物较多。6号涂层高温腐蚀产物主要是Fe、Cr、Al的氧化物及其他盐类,其中Fe的氧化物较多。7号涂层腐蚀产物主要是Fe、Cr、Ni的氧化物及其他盐类,其中Fe、Cr的氧化物较多。

图2 涂层表面氧化形貌及产物能谱分析Fig.2 Oxidation morphology and EDS analysis of coating surface

由各涂层动力学曲线可知,2号、5号、6号涂层在试验进行60 h后增重趋势逐渐增大,综合涂层氧化后的SEM照片可知2号涂层在试验过程中出现开裂现象,5号涂层中含Cr、Ni较其他涂层含量较少,且在喷涂过程中Cr、Ni存在烧损,因而不能形成Cr、Ni氧化膜,不能起到很好的防护作用。6号涂层质量增加趋势增大的原因除与5号存在相同因素外,还可能与涂层合金含量和合金成分均匀性有关。6号涂层中含有一定量的Al,在高温氧化条件下Al会氧化形成Al2O3,Al2O3会使稳定的Cr2O3膜退化,从而导致涂层局部区域保护层遭到破坏,降低涂层的抗氧化性。

3 结 语

1)氧化试验后,1号45CT涂层与4号HDS-45涂层质量增加最少,表现出较强的抗氧化性能,而2号非晶涂层质量增加最多,抗氧化性能较差。

2)氧化试验后,1号45CT涂层、3号和4号HDS-45涂层、7号LX-45涂层均形成了致密的Cr2O3保护层,且与基体结合紧密。5号LX-81涂层、6号LX-56涂层形成了非致密的Cr2O3保护层,但与基体结合紧密。2号非晶涂层与基体出现裂缝,结合力较差。