300M钢的脱碳行为演化及防护研究

2021-12-29魏明刚罗恒军张海成吕孝根陈龙庆

魏明刚, 罗恒军, 张海成, 邓 浩, 吕孝根, 陈龙庆, 唐 军, 谢 静

(1. 中国第二重型机械集团德阳万航模锻有限责任公司, 德阳 618000; 2.四川大学原子核科学技术研究所教育部辐射物理与技术重点实验室, 成都 610065)

1 引 言

300M钢(国内牌号:40CrNi2Si2MoVA)是通过真空感应/自耗熔炼获得的低合金超高强度钢, 其在40CrNiMoA钢的基础上, 提高了元素镍和硅的含量、同时增加了元素钒, 多种合金元素的加入致使其性能更加优良[1-3]. 在1 931~2 206 MPa的强度范围内, 300M钢的延展性、刚性和韧性等综合性能较佳, 再加上其优异的耐疲劳和蠕变性能[4], 因而被广泛应用于起落架、骨架零件、高强螺栓、机翼紧固件和吊挂零件等多种飞机的重要承力构件制造[5-6]. 此外, 300M钢在高温下依旧能保持良好的强度, 淬火态表面耐磨性极高, 且没有回火脆性[7], 因而在实际工业生产中, 热处理过程通常是该合金钢的标准化处理流程之一[8].

然而, 300M钢在热处理时, 其表层碳浓度容易丢失, 这将对材料的性能产生重大影响[9], 因此热处理的环境气氛以及温度控制要求非常高. 首先, 脱碳会导致钢材中高硬度碳化物的流失, 降低珠光体含量, 使得材料表层发生软化现象, 从而降低钢件的表面硬度和整体强度, 影响材料疲劳性能[10]. 其次, 碳浓度呈现的梯度变化会导致材料表层与内部之间的膨胀系数等参数发生变化, 容易引发应力集中现象, 使其内部萌生微裂纹, 影响材料的断裂行为[11-12].

国内外学者对钢的脱碳行为进行了研究. 例如, Mercier等人[13]建立了用表面法向压痕确定扩散层深度的模型, 该指数模型在预测正常压痕硬度-深度分布和脱碳准则方面取得了很好的结果. 田俊等[14]研究确定了中低碳高强钢保温时间、涂料防护等因素对脱碳层深度的影响, 发现脱碳层深度与保温时间之间呈现抛物线关系. 目前, 已经公开报道的脱碳行为研究主要针对60Si2Mn钢[15-16]、55SiCr钢[17-18]和65Mn钢[19-20]等常用弹簧钢牌号, 但对飞机用超高强度300M钢的热处理氧化、脱碳行为研究极少.

中国第二重型机械集团德阳万航模锻有限责任公司在实际进行锻造的过程中, 需要对300M钢进行多次热处理工艺, 之后加热和锻造过程均在空气中进行.结果发现最终的成型部件疲劳性能稳定性和脱碳层达标率低, 导致部件不合格, 造成较大经济损失. 本文对加热过程中的变量进行分析, 包括加热温度、保温时间、表面涂层、表皮清理方式等, 探索上述条件对脱碳层深度的影响规律, 并对300M钢的热处理工艺进行优化.

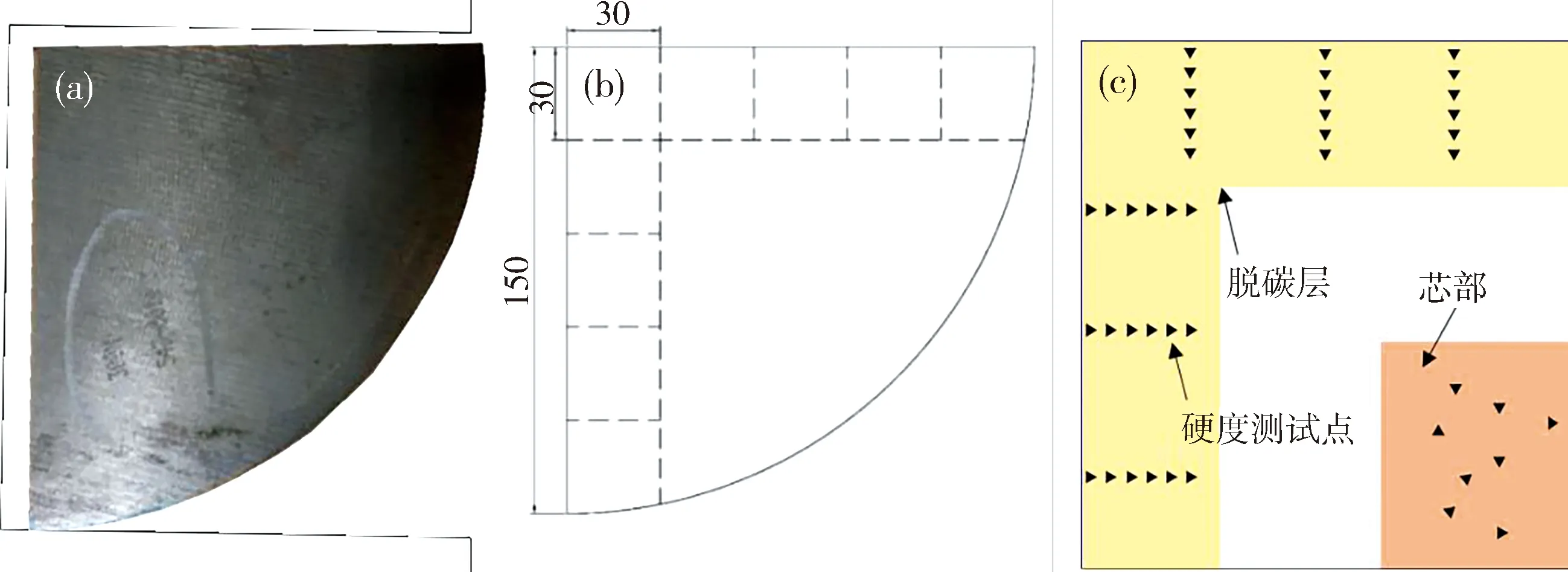

实验所用300M钢由万航模锻有限公司提供, 经表层氧化皮的清理后, 并将其切割成半径为150 mm的四分之一扇形, 其形貌如图1(a)所示. 随后采用电火花切割机从该坯料上靠近中心部位取30 mm × 30 mm× 40 mm尺寸试样, 共计36块(见图1(b)). 而切割面由于电火花切割的缘故可能导致出现氧化层, 因此进行热处理实验之前, 首先对切割面进行了磨抛处理. 为充分模拟锻造加热过程, 探究锻造前加热过程中的过程变量和控制机理, 磨抛后的试样被置于箱式电阻炉(SX2-914TP)中进行锻造前模拟加热. 本实验主要探究加热温度、保温时间、表面涂层及氧化层清理行为等方面对300M钢的表面脱碳层的影响. 其中加热温度分别为800、 900、 1 000、 1 100、 1 160、 1 180、 1 200 ℃, 保温时间分别为1、 2、 3、 4、 5和6 h, 防氧化剂采用北京天力创玻璃科技开发有限公司生产的GRF-45型金属高温防护涂料, 涂层涂覆后的样品保温时间分别为1、 2、 4和6 h, 而氧化层清理行为的变化主要是多次热处理后300M钢表面氧化层的抛丸处理. 上述样品经模拟锻造加热后, 再按照实际生产过程中进行回火和淬火工艺处理, 最后经抛丸清理处理氧化层后, 切开样品并抛光打磨, 采用硬度法进行测量样品的脱碳层厚度.

图1(c)为硬度法测量样品的示意图. 该法通过多次测量样品芯部的硬度, 取其平均值作为芯部硬度. 从样品边缘向中心进行测量, 其间距为0.2 mm, 将大于芯部硬度值95%的临近点判定为脱碳层厚度. 重复样品边缘至中心硬度测试3次, 取其最大值作为脱碳层厚度.

图1 实验原料及处理方法: (a) 300M钢坯; (b)取样方案图; (c) 硬度法测量脱碳层取点示意图

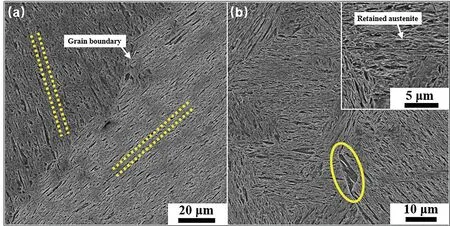

该300M钢为经过油淬再回火处理后的试样, 其初始组织形貌见图2. 从图2可以看出, 300M钢初始组织呈现典型的片状马氏体形貌, 并且单个晶粒中马氏体取向极为一致, 而不同晶粒的取向则有较大角度差. 通过高倍数SEM表征可以看出, 马氏体间存在少量残余奥氏体(图2(b)插图). 此外, 可能我们在对试样进行热处理时, 保温时间不够, 因而微观组织中仍存在未彻底转变的原始奥氏体(图2(b)椭圆内部分).

图2 300M钢初始组织形貌Fig.2 The initial microstructure of 300M steel

3.1 加热温度对300M钢脱碳层深度的影响

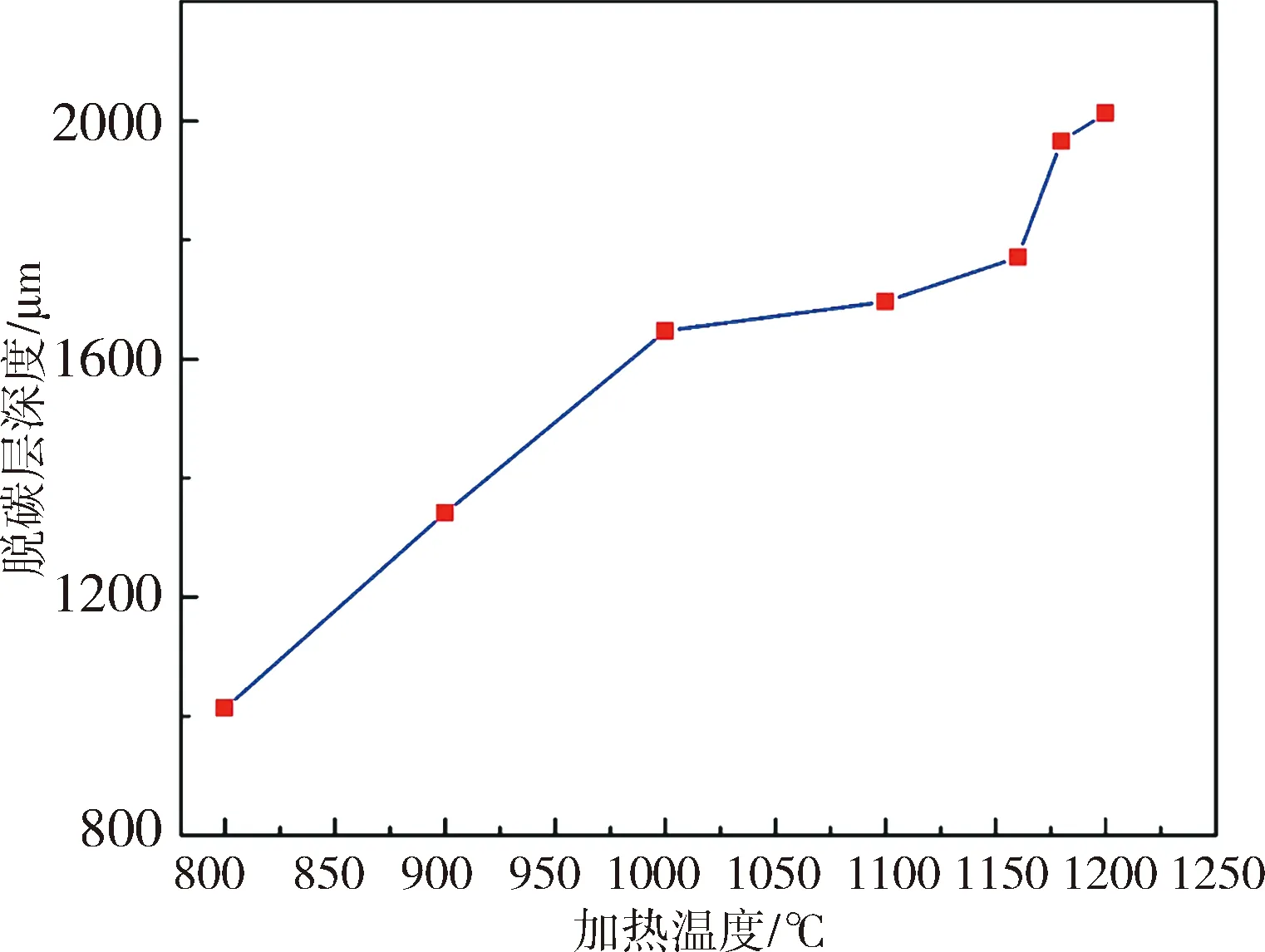

图3为300M钢在800、900、1 000、1 100、1 160、1 180和1 200 ℃保温2 h条件下的脱碳层深度统计. 结果表明, 脱碳层深度整体随加热温度的增加而呈上升趋势. 其中, 温度由800 ℃上升至1 000 ℃时, 脱碳层深度逐渐增加. 而由1 000 ℃升高至1 160 ℃时, 脱碳层深度增加速率逐渐放缓. 继续增大加热温度至1 200 ℃时, 脱碳层深度又明显增加. 脱碳层深度随着加热温度的增加而发生明显变化, 其原因主要是元素C和O在钢材中的扩散速率的增速不同. 当温度达到1 000 ℃后, 元素O在钢的扩散速度明显增加, 能够达到与元素C扩散速度相近的水平, 故其宏观表现为新脱碳层的增加厚度与老脱碳层的氧化厚度近乎相同.因此脱碳层深度在1 000~1 160 ℃加热段的变化不大. 而当温度超过1 160 ℃时, 元素C的扩散速度又显著快于元素O的扩散速度, 故宏观则表现为脱碳层深度出现明显增加.

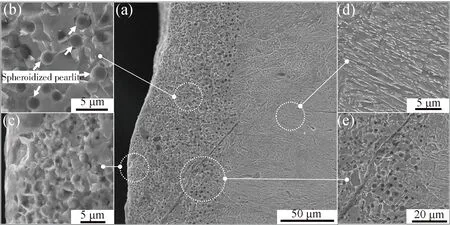

我们进一步对1 160 ℃热处理试样微观组织进行了表征(抛丸去除表面氧化皮后), 如图4所示. 从图4可以明显发现, 300M钢表层区域呈两种组织形态, 接近表面部分初始的马氏体组织已经无法分辨, 取而代之的是出现了大量球状沉淀相, 而远离表面的组织仍为典型的片状马氏体. 高倍SEM图可以看出, 近表面球状沉淀相的数密度有显著差异, 越靠近表面, 数量则越多, 并且从表面往深度方向看, 同一灰度下, 球状沉淀相的颜色越来越深(图4,(c)→(b)→(e)). 这些球化沉淀相的出现, 实际上是源自于淬火300M钢在重新加热过程中, 渗碳体与ε-碳化物反应, 而后聚集形成的球化珠光体. 随着加热时间的增加, 这些珠光体中的C逐步扩散至试样表面并与空气中的氧反应, 造成珠光体失碳现象, 并随着表层深度的增加, 形成了具有碳含量梯度的珠光体组织. 值得注意的是, 远离表面的区域(图4(d))出现了大量白色点状组织, 这是高温条件下马氏体析出的碳化物. 无论是转变的球化珠光体, 或者是析出碳化物后的马氏体组织, 在宏观上都会表现出比基体更软的特性, 这就是300M钢经短时加热处理后因表面脱碳变软的本质.

图3 加热温度对300M钢脱碳层深度的影响

图4 经1 160 ℃保温2 h热处理后, 300M钢表层微观组织形貌:(a)近表面低倍SEM图;(b~e)从表层到芯部组织演变图

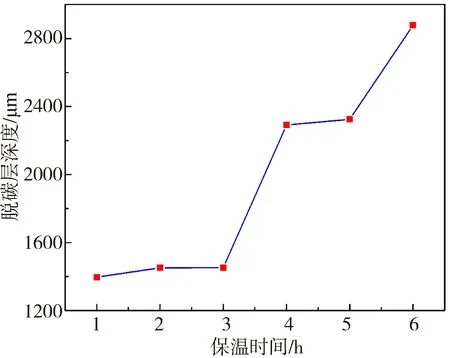

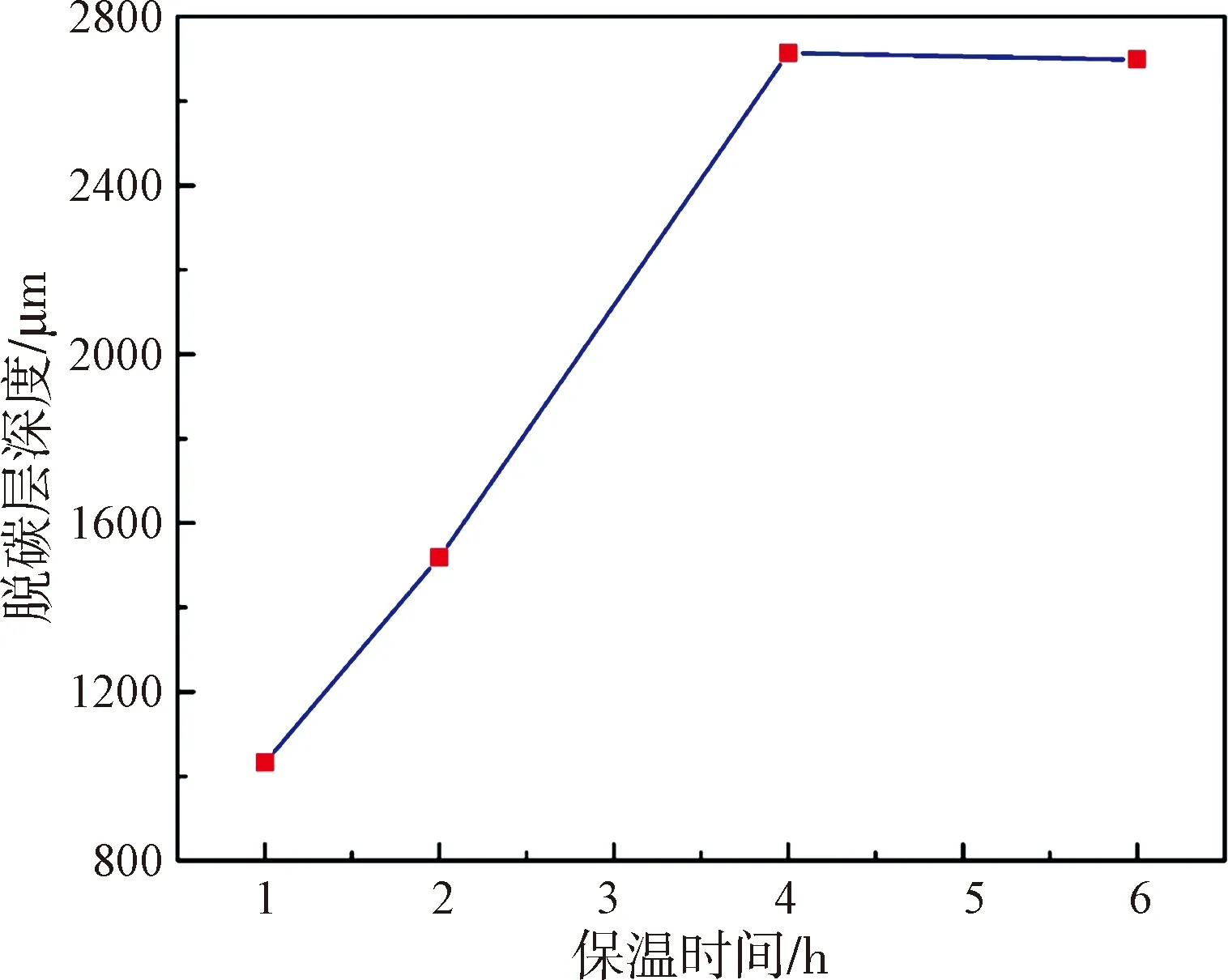

在前述基础上, 我们进一步探索在典型加热温度条件下, 不同保温时长对300M钢表面脱碳行为的影响. 经1 160 ℃保温1、 2、 3、 4、 5和6 h后, 300M钢脱碳层深度统计如图5所示. 当保温时间小于3 h时, 表面脱碳层深度始终较浅, 最大深度不大于1 500 μm. 这是由于300M钢在加热初期时, 其温度还未达到奥氏体化温度, 该组织主要是铁素体. 铁素体与元素O的反应相对于奥氏体而言更为剧烈, 因此随着加热过程的进行, 300M钢从表层开始逐渐脱碳, 并延伸至300M钢表层下部分深度, 使得该区域的铁素体无法转变为奥氏体, 其氧化速度较快. 因此, 在保温3 h内, 300M钢表层的氧化和脱碳达到平衡, 宏观表现为该时间段下, 300M钢的脱碳层深度始终维持在1 500 m以下. 当保温3~4 h时, 脱碳层深度显著提高, 超过2 200 μm. 这归咎于该时间段内, 氧化层达到基体更深的奥氏体区, 该区域的氧化速度显著降低, 脱碳反应取得竞争优势, 故其宏观表现为脱碳层深度急剧增大. 而保温4~5 h时, 脱碳层深度变化同保温初期相似, 呈现出的变化也较小. 这是因为继续增加保温时间后, 表层的氧化皮达到一定厚度, 在300M钢表层生成了一层致密的氧化层. 该氧化层对O向基体的扩散以及基体中的C向表层扩散均具有显著的阻挡作用, 故此时脱碳速度与氧化速度再次达到平衡, 宏观表现为脱碳层深度增速急速减缓. 但当保温时间继续增加至6 h时, 脱碳层深度又进一步增块, 表层脱碳深度恢复正常增速.

图5 保温时间对300M钢脱碳层深度的影响

我们进一步对300M钢在1 160 ℃保温4 h处理后的表面致密氧化层进行了表征(经过抛丸工艺去除表面氧化皮), 结果如图6所示. 从图6可以看出, 经抛丸后, 表面疏松氧化皮已经被完全去除, 并且300M钢表层0.5 mm深度范围内出现了明显的分层结构(深灰区和浅灰区). 根据图6(d)所示的高倍物相图, 浅灰区为钢基体, 典型片状马氏体组织.与图4(d)不同的是, 经过4 h保温热处理后, 基体中并未析出点状碳化物. 深灰色区域主要为不耐腐蚀的铁素体, 为球化珠光体和马氏体严重脱碳转变而成. 我们观察到, 在深灰色区域中也出现了大量白色组织, 并且该组织的数量随深度的增加而增加(图6, (f)→(e)→(g)→(b)). 该白色组织为马氏体析出的渗碳体, 越靠近表面, 脱碳越严重, 渗碳体的含量越低, 因而出现了含量呈梯度变化的渗碳体组织. 此外, 我们还在界面处观察到了未转变完全的残余珠光体, 如图6(c)所示. 这表明, 随着保温时间的增加, 300M钢表层组织的演化规律为:马氏体→珠光体→渗碳体(析出相)→铁素体.

图6 经1 160 ℃保温4 h热处理后, 300M钢表层微观组织形貌: (a) 近表面低倍SEM图; (b~g) 从表层到芯部组织演变图

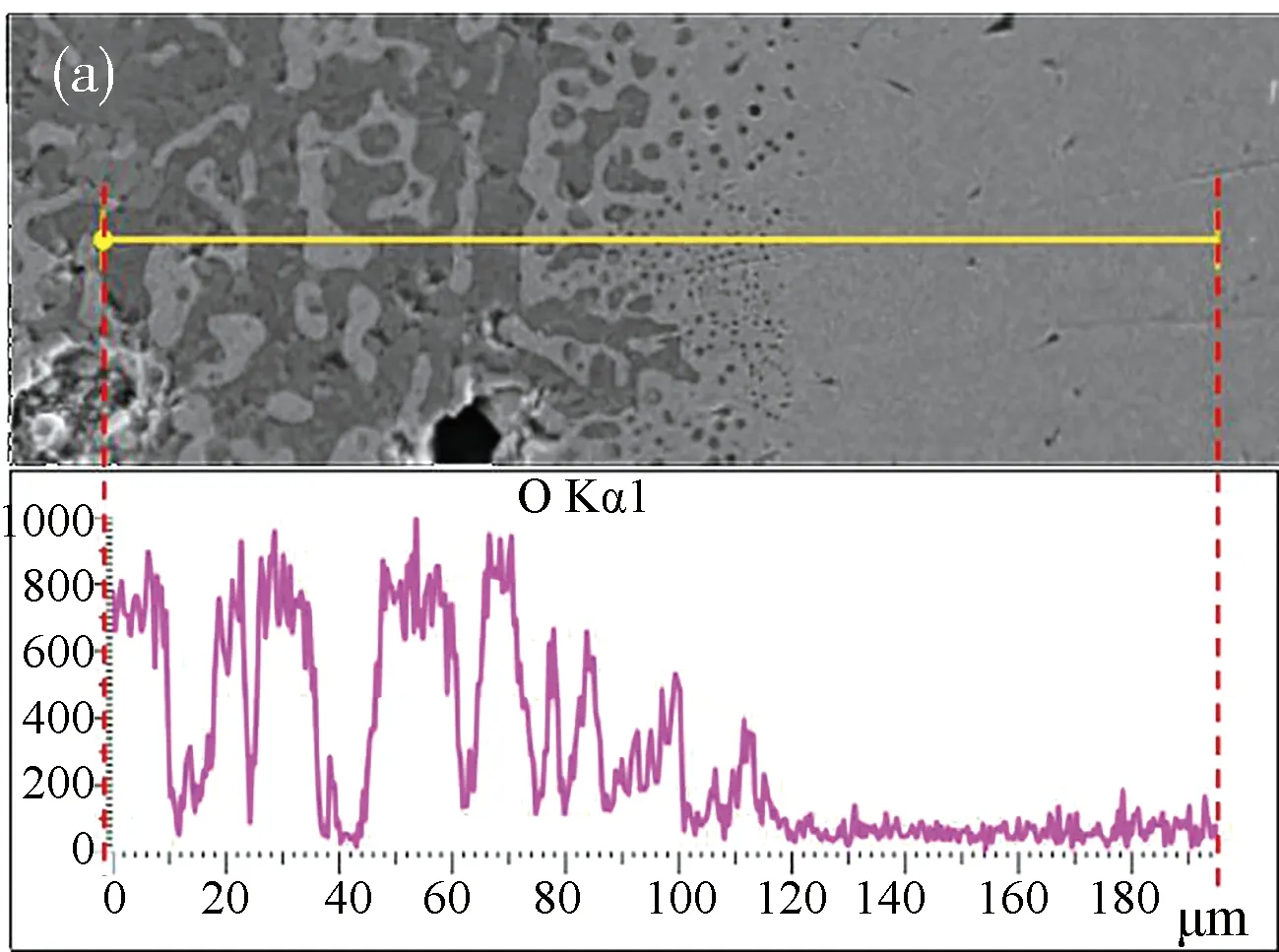

此外, 所有经过热处理后的样品表面都明显被氧化, 且氧化层脆性易脱落. 但采用抛丸工艺处理后, 经肉眼观察其表面大部分氧化层已被清除. 为量化验证表层氧化层去除情况, 我们采用SEM及EDS进行了氧含量测试对比, 结果如图7所示. 对比图7(a)和图7 (b), 我们发现随着保温时间的增加, 300M钢表面氧化层的深度明显增大. 其中, 保温1 h后的样品表面氧化层深度大约为120 μm, 而保温6 h样品表面氧化层深度接近900 μm. 图7(c)为保温 6 h后样品经抛丸清理后的EDS结果.从图7(c)可以看出, 经过抛丸清理后的表面氧化层并未被完全清除掉, 大约有30 μm深度的氧化层残留.该残留的氧化层与基体结合强度大, 致密度也较高.已有研究证实, 该致密氧化层能够起到阻挡元素扩散作用, 包括碳向基体表面的扩散以及氧向基体内的扩散.

图7 热处理后300M钢的SEM和EDS结果: (a) 保温1 h; (b) 保温6 h; (c) 保温6 h后经过抛丸处理

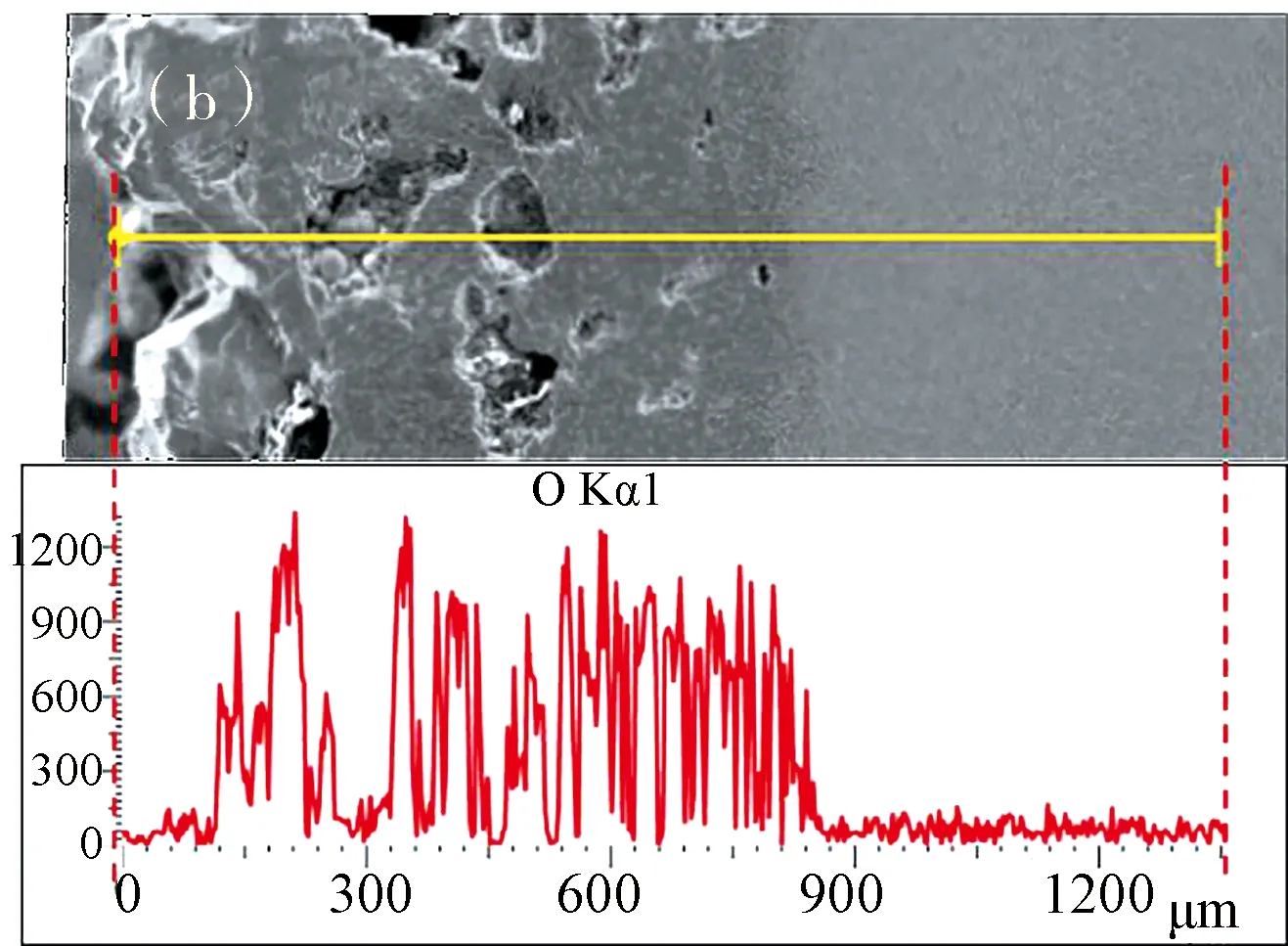

接下来, 我们进一步研究防氧化涂层对300M钢脱碳行为的影响. 将300M钢的表面涂覆防氧化剂后, 于1 160 ℃下分别保温1、 2、 4和6 h, 脱碳层深度统计如图8所示. 从图8可以看出, 与未涂覆防氧化剂的试样相反, 保温1~4 h内脱碳层深度迅速增加, 但当保温时间超过4 h, 其脱碳层深度却基本保持不变. 300M钢在防氧化剂保护下, 表面的氧化层生成速度明显降低.因此, 在1 160 ℃下保温4 h内, 氧化层的厚度并不能对元素O和C的扩散完全阻挡, 导致4 h内的脱碳层厚度增加明显. 当保温时间超过4 h后, 商用防氧化剂近乎失效, 因此300M钢表面氧化层厚度迅速增加, 对元素O和C的扩散重新进行抑制, 宏观表现为脱碳层深度近乎不变.

为了便于与前述样品进行横向对比, 我们对保温2 h热处理后的试样进行表层微观组织表征, 结果如图9所示. 为了考察防氧化涂层对氧化皮和脱碳层的影响, 该样品在加热完成后并未经过抛丸去除氧化皮处理. 从图9可以看出, 万航模锻公司所采用的涂层的确有较为出色的防氧化效果. 经过2 h热处理后, 300M钢表面氧化皮厚度仅50 μm左右(未经涂层防护样品, 2 h热处理后单边尺寸损失约1 mm, 氧化皮厚度约500 μm), 并且氧化皮下的基体组织总体仍呈现为片状马氏体组织(图9(a)), 同时伴随少量球化珠光体生成(图9(b)). 相比于图4, 同样热处理条件下, 防氧化涂层有效阻止了空气中的氧向钢基体的扩散, 抑制了球化珠光体的生成, 这也解释了涂覆了涂层的试样脱碳层深度小于裸样的原因和机制.

图8 300M钢表层涂覆防氧化剂后保温时间对脱碳层深度的影响

3.4 300M钢氧化-脱碳行为的热力学机制

从热力学角度而言, 脱碳是碳钢表面的碳原子在高温加热时扩散到基体外部,与外部的氧化性气氛发生反应, 最终导致碳钢表面的碳原子发生缺失的一种现象. 在高温下, 通常可认为脱碳过程发生如下几种反应:

[C]+CO2=2CO

[C]+H2O=CO+H2

脱碳层从组织形貌上分为部分脱碳层和完全脱碳层. 部分脱碳层的出现是由于钢表面的碳扩散产生了浓度梯度.当钢的碳浓度从表面到内部都处于γ相区时, 钢的表面碳浓度含量较低, 从表面到内部碳含量依次递增, 直到钢内部的原始基体. 因此, 脱碳层组织由表面的铁素体到中间逐渐出现珠光体, 形成铁素体与珠光体的混合组织.其中珠光体含量比例一直增大, 再到钢的原始组织, 这样表层就形成了部分脱碳层. 如果表层碳浓度低, 冷却后室温组织为铁素体单相组织, 则会形成完全脱碳层, 完全脱碳层在光学显微镜下呈亮白带状.

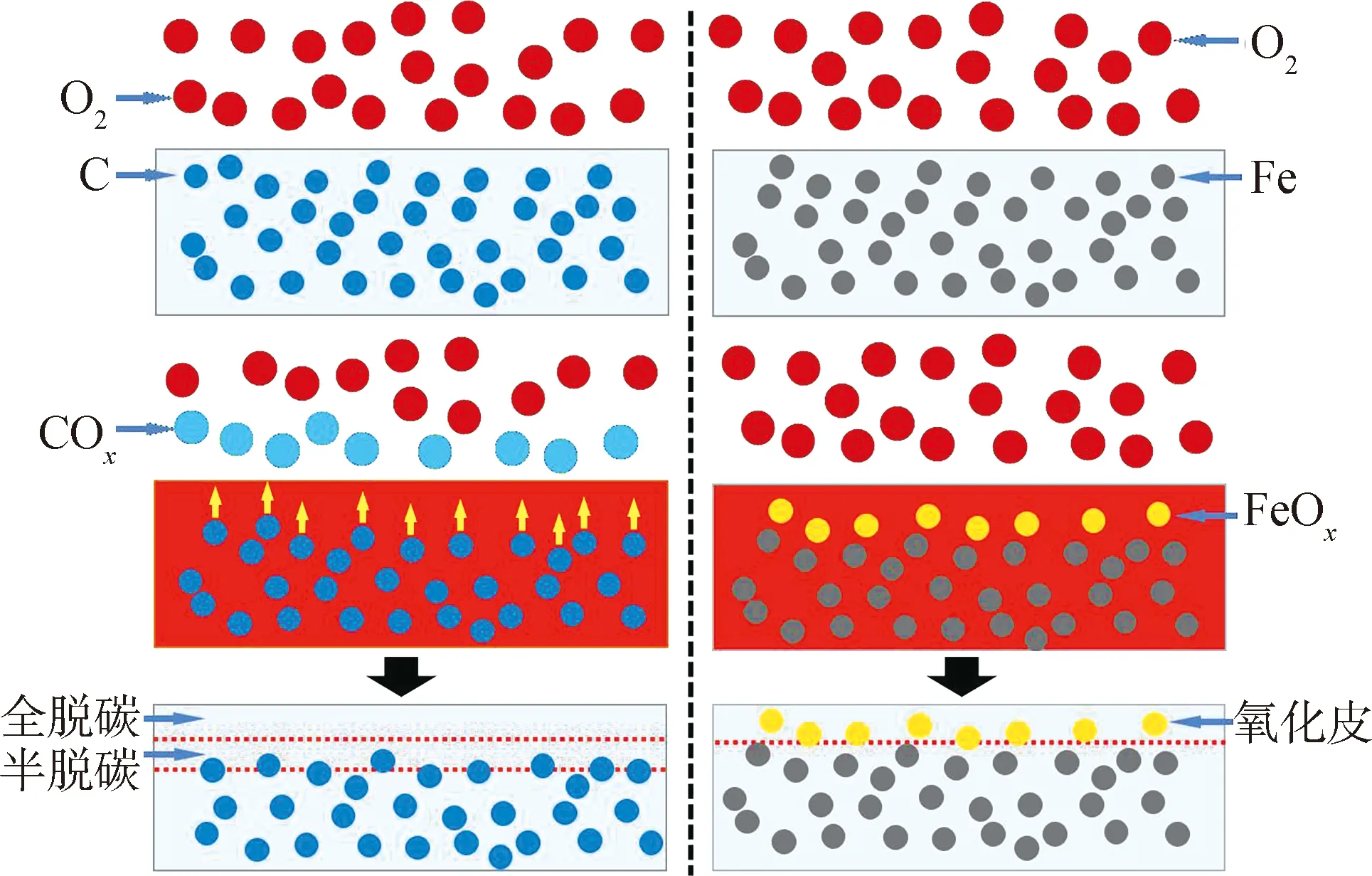

图10 300M钢加热过程中氧化过程与碳化过程的竞争机制示意图

从热力学角度而言, 加热炉中300M钢与空气中各种气体的反应实际上是脱碳与氧化反应的竞争的过程, 其具体机制可用图7说明. 从左图看, 300M钢中的C的初始状态呈现弥散性均匀分布, 空气中的O2与300M钢体中的C在室温下几乎不发生反应. 但随着加热过程的进行, 表层C开始与O2进行反应, 生成COx并挥发(脱碳反应), 而基体中的C由于碳梯度的存在而向表层进行扩散. 最终, 热处理后的300M钢的表层出现全脱碳层, 而更深区域出现半脱碳层. 从右图看, 300M钢在室温中的Fe与O2反应较为缓慢, 但是随着加热的进行, Fe与O2的反应越发剧烈并生成FeOx(氧化反应), 表现为表层出现氧化层. 最终, 加热后的300M钢表面出现较厚一层氧化层. 总之, 脱碳与氧化是同时进行的, 当脱碳速度大于氧化速度时, 就会出现脱碳层; 当脱碳速度小于氧化速度时, 则不会出现脱碳层.

4 结 论

本文通过对不同热处理工艺处理后的300M钢的脱碳层深度进行研究, 以改善300M钢锻造前的热处理工艺. 通过以上实验结果, 我们得出以下结论:(1) 在未涂覆防氧化剂时, 加热温度与脱碳层深度总体呈正相关. 但是加热温度在1 000~1 160 ℃时, 随着加热温度的升高, 脱碳层深度并无明显增加. (2) 在未涂覆防氧化剂时, 保温3 h内脱碳层的深度变化很小. 但超过该保温时长, 脱碳层深度急剧增大. (3) 在涂覆了防氧化剂时, 1~4 h保温时间内, 保温时长的增加对脱碳层深度具有明显促进作用. 但保温4 h后,脱碳层深度几乎不变. (4) 300M钢经热处理脱碳后表面硬度降低, 其本质为:全脱碳区源于淬火马氏体转变为珠光体, 半脱碳区源于马氏体析出碳化物. (5) 随着保温时间的增加, 300M钢表面组织演化规律为:马氏体→珠光体→渗碳体(析出相)→铁素体. (6) 防氧化涂层能够有效抑制表面氧化皮的生成, 但其防护时长有限. 同时, 涂层还能有效阻止空气中的氧向基体的扩散以及抑制球化珠光体的生成.