高端轻卡仪表板优化设计与实现

2021-12-29王珍珍刘宪张卫华

王珍珍,刘宪,张卫华

(东风延锋汽车饰件系统有限公司,湖北武汉 430056)

0 引言

汽车仪表板作为车身内饰的核心部件,一直都是零部件厂家竞争的主流产品。近年来我国与国际市场接轨,各大主机厂陆续推出高端轻型商用车。

为应对高端轻卡仪表板的设计与开发要求,通过消化吸收,多方论证,同时结合当前仪表板行业存在的缺陷和产品特殊工艺要求,开展创新性工艺研究与产品结构设计,采用了独创的模具预变形设计技术、环形定位紧固技术、高分子熔体注射角度设计技术,使产品外观质量及可靠性大大提高,劳动生产效率、产品质量、经济效益等都有了综合性的提升。

1 注塑模预变形制造技术

1.1 问题描述

方形杂物盒是商用车乘用车常见的储物空间,这类杂物盒制造过程普遍存在一个问题——盒体长边向内侧凹陷变形。变形后的盒体与周边零件间隙不均,无法直接装车使用。

针对杂物盒变形造成的影响,传统方法是使用矫形工装对口部进行矫形。但长时间受到环境温度交替变化影响后,杂物盒口部变形回弹再次出现凹陷现象。

1.2 技术原理

利用模流分析工具计算了杂物盒开口多点的体积收缩率[1](图1),用开口处最大体积收缩率乘以体积得到杂物盒开口的理论最大变形量xmax,根据经验,理论最大变形量并不是实际的最大变形量,因此总结了预变形经验系数κ0,不同的原材料有不同的κ0值。另外,考虑到原材料收缩率的影响,将收缩率η纳入考量范围。最大变形量nmax=理论最大变形量xmax×预变形经验系数κ0×原材料收缩率η×1 000。同理,可计算出盒体每个点的变形量并连接成曲线和曲面。

图1 体积收缩率

1.3 技术实现

(1)最大预变形量计算。通过数据分析计算杂物盒口部变形位置及变形量,并在模具设计时预留变形量,如图2所示。

图2 预留变形量示意

最大预变形量nmax最大值的计算方法如下:

nmax=xmax×κ0×η×1 000

式中:nmax为杂物盒口部最大预变形量;

x为模流分析得出的变形量;

xmax为模流分析得出的最大变形量;

κ0为第一次预变形经验系数;

η为塑料材料收缩率(千分比)。

通过模流分析得出的变形量x计算出每个点的变形量(n),形成变形量曲线/面。

(2)预变形量的修正。考虑到模具材质导热能力有高有低,预变形量需作相应修正,模具材质的修正系数为κ1。

预变形修正值f(n)′计算如下:

f(n)′=f(n)×κ1

通过对变形量的计算及修正,将修正后的预变形量应用到模具设计中,取得了良好的效果。

2 环形定位紧固技术

2.1 问题描述

世界各国交通规则的差异使得左舵车和右舵车并存,同一型号的左/右舵车型以及新开发的换代车型要求尽可能通用配件,以减少开发和制造成本[2]。在这个前提下,将仪表板设计为多段式分体结构,由多段单独的仪表板本体及除霜盖板装配组合成一个整体,如图3所示。为实现仪表板的分块拼装并保证仪表板的整体间隙面差均匀,外观质量良好,对定位结构设计和布局带来了新的挑战。

图3 多段拼接式仪表板

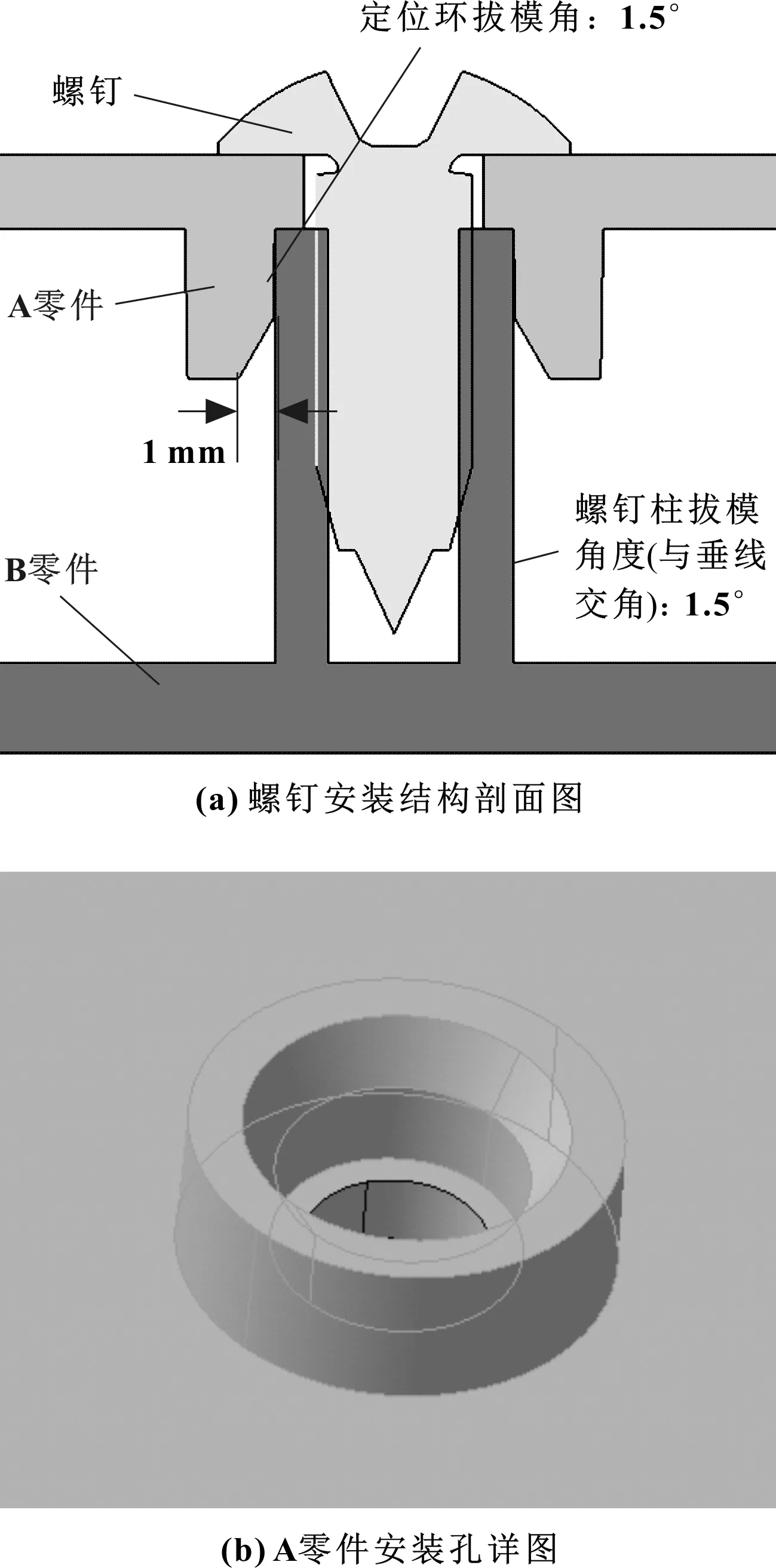

仪表板整体强度刚性要求较高,卡接式结构往往不能满足要求,螺钉装配仪表板产品是最常见的安装方式[3]。普通的螺钉安装结构存在不足之处,如图4所示。

图4 无定位功能的紧固结构图

由图可知,由于A零件的螺钉孔是一个过孔,仅能起到使A、B零件相互锁紧的作用,不能作定位。因此,A、B零件定位需要靠其他的结构(如定位筋、定位柱等)来实现,从而增加了产品和模具的复杂程度。当A、B零件安装结构的空间很小时,就会给定位结构的布置带来困难。同时,粗大的定位结构会使得产品表面产生缩痕缺陷[4]。

2.2 技术实现

为了保证仪表板的装配效果和提高产品表面质量。设计了环形定位紧固结构,除了能起到使两个零件相互锁紧的作用,还能对两个零件的安装进行定位,不需要另外布置定位结构,节省安装结构的空间,简化零件结构。

如图5所示,在A零件安装孔外增加环形凸台,其内径与B零件螺钉柱外径相同,安装时通过环形凸台与螺钉柱的配合,可以实现A、B零件的定位功能。环形凸台有倒角,在装配时便于螺钉柱的插入,给工人的装配操作带来便利。总结形成技术规范,见表1。

图5 带定位功能的紧固结构图

表1 环形定位结构技术要求

新型的螺钉定位紧固结构设计,实现了将仪表板本体一分为多的设计构想,同时减少了单独的定位结构布局,实现了单结构多用途的功能。大大简化了模具和产品结构,也避免了单独定位结构带来的缩痕风险,提高了产品外观质量和装配效率。同时仪表板间隙尺寸得到保证,仪表板间隙均在公差范围内。

3 高分子熔体注射角度设计技术

3.1 问题描述

通过对竞品车型调查分析,欧洲/日本的轻卡仪表板外观质量明显高于国内市场车型,而国产车型最明显的外观缺陷就是应力痕。目前国产车型仪表板的应力痕主要靠喷漆掩盖或客户让步接受。然而喷漆成本高,同时造成环境污染,因此必须从根本上解决产品的应力痕问题。

注塑成型时,受剪切力的作用,产品加强筋扰乱熔体的流动,改变筋位附近的分子取向形成应力痕(图6)。应力痕是由无数与料流方向垂直的拉伸取向分子和它们之间的微细距离组成的集合体[5]。尤其是熔体流动方向与加强筋平行时,分子取向最为明显[1],表面的应力痕也最为严重。

图6 仪表板应力痕

3.2 技术实现

首先从不同产品的长宽尺寸与入射角度的关系着手进行仿真分析,当浇口呈90°直角时,虚线框内熔体发生滞留产生应力痕,模流分析结果如图7所示;当浇口呈一斜角时,熔体流动无明显滞留,模流分析结果如图8所示。由图可知,当入射角度为arctan(x/y)(x为产品最大宽度,y为产品最大长度)时熔体滞留最不明显。然后设计了不同壁厚的同一产品进行仿真分析,针对壁厚的影响进一步修正了公式,熔体滞留现象进一步得到改善。最后又用不同的材料进行仿真分析,不同的材料有不同的流动性能,适用不同的入射角度,因此总结了几种常用材料的角度系数。经过逐步完善注射角度计算公式以及多产品多材料的模流分析验证,最终得到可完全消除应力痕的入射角度公式。

图7 应力痕明显的模流分析结果

图8 应力痕不明显的模流分析结果

最佳的入射角计算公式:

式中:α为入射角度;

x为产品最大宽度;

y为产品最大长度;

d为产品壁厚;

k为角度系数,PP材料k=0.92,ABS材料k=0.89,PA6材料k=1.06。

注射角度优化后,产品外观面无可视应力痕(图9),生产中产品质量稳定,调试废损率低,达到预期效果。

图9 仪表板应力痕消除

4 结论

通过模具预变形制造技术、环形定位紧固技术和熔体注射角度设计技术的应用,使出口高端轻卡仪表板项目顺利量产,产品外观质量及可靠性得到提升,生产效率、产品质量、经济效益等都有了综合性的提升。经过理论与实际结合,反复验证优化,形成了一套有效的经验数据,能缩短同类产品的开发周期,以及在设计阶段预防潜在质量问题的发生。然而,在技术开发和实现过程中也发现一些不足之处,如采用预变形技术的模具制造成本比普通模具高,后期将对非平衡冷却技术进行研究,力争在不提高成本的情况下解决产品变形问题。