一种模拟发动机转速波动的系统及仿真对比

2021-12-29强登科马虎森

强登科,马虎森

(陕西法士特汽车传动工程研究院,陕西西安 710119)

0 引言

变速器总成匹配各主机厂不同车型,表现出来的加减油门“clunk”、扭振、敲击等NVH问题越来越突出,当出现怠速异响敲击时,整车表现为:结合离合器后,变速器产生敲击噪声;断开离合器异响消失。变速器怠速敲击异响极大地降低了车的声品质,经常引起客户抱怨。由于4冲程发动机的结构特性,动力系统始终会存在扭转振动和输出转速波动的问题,这也是怠速异响敲击的根源。而解决怠速敲击异响问题需要结合发动机、离合器和变速器,从匹配的扭振问题上进行解决。文中主要介绍一种利用传动轴偏移及不平衡量模拟提供四缸发动机的二阶转速波动的测试系统,该测试系统利用传动轴夹角和不平衡量进行模拟,可任意调整角度,从而调节转速波动大小;同时还可利用数据采集系统进行转速、振动和噪声数据的采集及分析,研究怠速敲击异响发生的机制和验证解决措施。其次基于AMESim建立模拟系统和某6挡手动变速器的仿真模型,通过模拟分析与实测数据对比,校核仿真模型,为后续深入分析奠定基础,同时也为整车NVH性能提升提供了很大帮助。

1 模拟原理

通过万向节引入的扭转效应如图1所示。

图1 通过万向节引入的扭转效应

万向轴以夹角α旋转时,万向节就引入了一个二阶的扭振激励[1],如图1(a)所示。如果两个万向节的安装角度相同,并且在同一个平面中旋转,则不平衡量抵消,从而不输出扭振,如图1(b)所示;而如果两个万向节互为90°安装,则二阶激励会被放大[2],如图1(c)所示。

对于单万向节传动,主动叉轴的转速、转角分别用ω1、φ1表示,被动叉轴的转速、转角分别用ω2、φ2表示。由汽车理论可知,存在如下关系:

(1)

若夹角α不变,将式(1)两边对时间求导数,整理后可得:

(2)

传动轴两种安装方式如图2所示。

图2 传动轴两种安装方式

以输入怠速750 r/min为例,在不同传动轴夹角α时,变速器一轴转速波动范围理论计算见表1。

表1 不同偏移角度转速波动理论计算结果

2 模型系统搭建及测试

利用上述原理,搭建模拟转速波动的系统,模拟系统主要包含电机输入系统、转速波动实现部分、平移机构和变速器安装部分。模拟系统装置如图3所示。测试时,安装某6挡手动变速器,电机输出稳定转速为750 r/min,传动轴两个万向节偏转90°且传动轴与电机轴线有夹角(夹角依靠平移机构调节变速器安装支架的位移来实现)。

图3 模拟发动机转速波动系统装置

通过测试,当电机输出转速为750 r/min、传动轴偏角约为5°时,一轴转速波动有效值为6.1 r/min;偏角约为7°时,一轴转速波动有效值为13.2 r/min;偏角约为9°时,一轴转速波动有效值为22.5 r/min;偏角约为11°时,一轴转速波动有效值为30.4 r/min,如图4所示。

各偏移角度的转速波动频率也与计算值相同,且随着转速波动增大,壳体上也出现同转速波动频率一致的振动,振动值也随传动轴偏移角度的增加而逐渐增大。实测值与理论计算值也几乎一致,证明模拟发动机转速波动的功能正常,对比结果见表2。

图4 各偏角一轴转速与振动测试数据(750 r/min)

表2 模拟系统实测数据与理论计算对比

3 整车转速波动数据与模拟系统数据对比

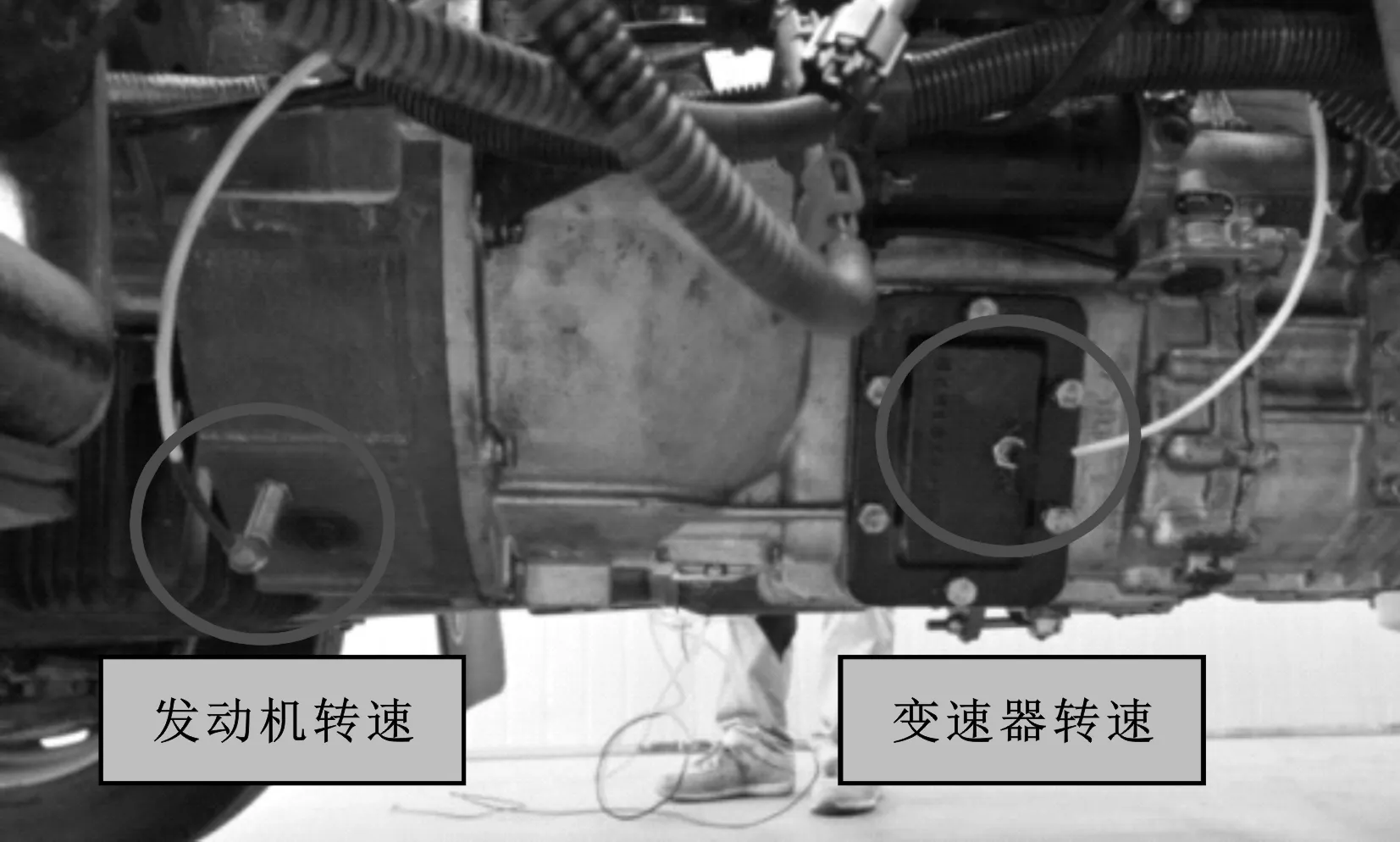

整车测试传感器布置如图5所示。

图5 整车测试传感器布置

为了更好地模拟发动机转速波动,解决怠速波动产生的异响敲击问题,将台架模拟的转速波动与整车怠速时的转速波动值进行对比,整车测试选择配装与台架模拟系统相同型号的6挡手动变速器整车,发动机怠速时,分别选取油温19 ℃时的实车数据与台架偏转7°的结果、油温28 ℃时的实车数据与台架偏转5°的结果进行对比,对比曲线如图6和图7所示。从对比数据可以看出,模拟系统很好地模拟了实车转速波动,时域转速波动信号幅度几乎一致,波动频率及贡献较大的频率段模拟也都一致。

为验证离合器对转速波动的抑制作用,在模拟系统上安装离合器,测试的转速波动及有无离合器对比如图8所示。从测试数据可以看出,离合器较好地抑制了怠速转速波动。从侧面说明此模拟系统可从整车离合器匹配方面快速验证降低转速波动的措施及积攒离合器与变速器匹配在降低转速波动方面的经验。

图6 整车数据与台架数据时域和频域信号对比结果(油温19 ℃;台架偏转7°)

图7 整车数据与台架数据时域和频域信号对比结果(油温28 ℃;台架偏转5°)

图8 偏移7°时变速一轴有离合器和无离合器转速波动对比

4 仿真模型建立与对比

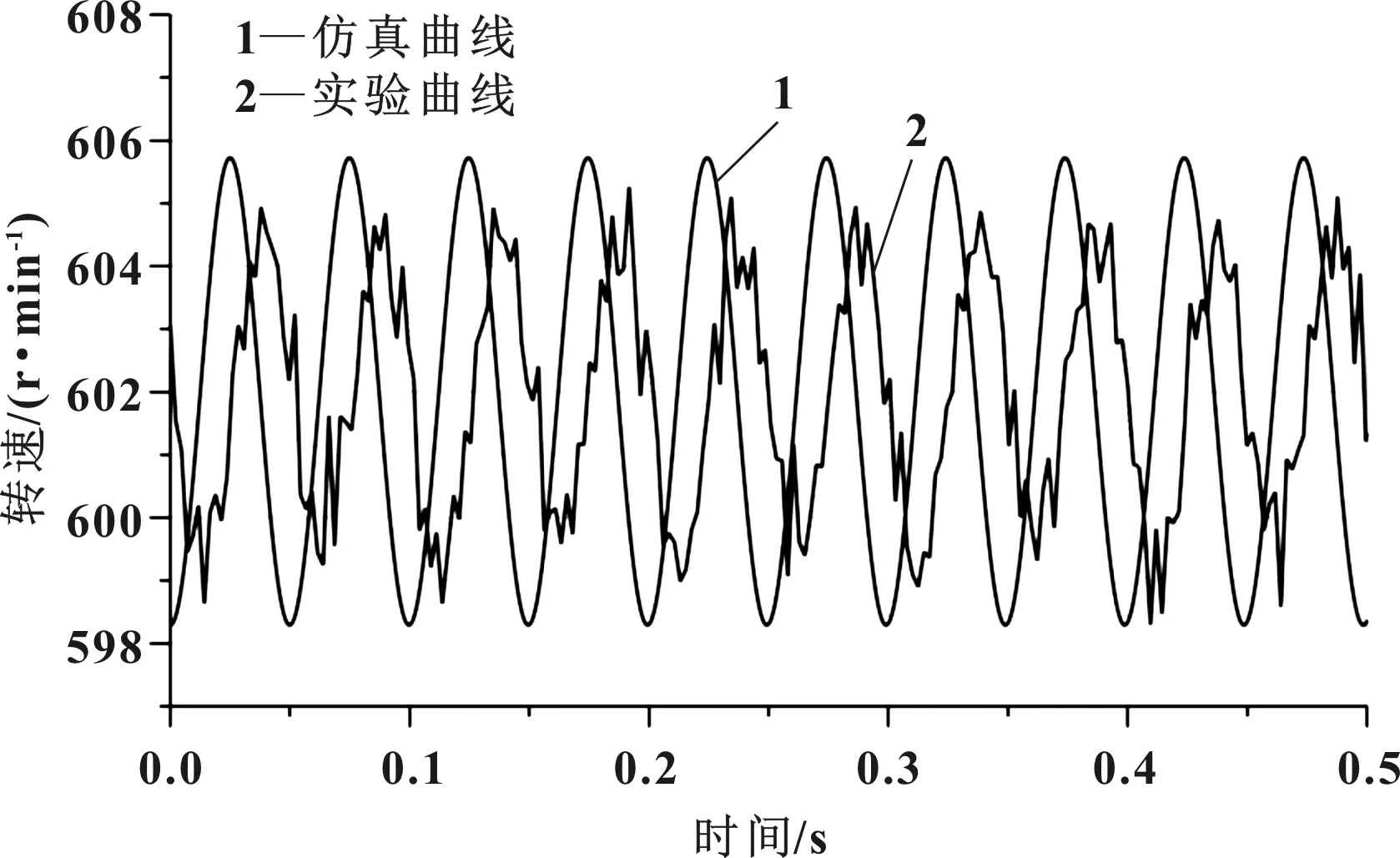

为进一步验证模拟系统,利用仿真模型进行深入对比研究,基于AMESim建立某6挡变速器怠速敲击仿真模型,仿真建模采用集中质量模型,根据变速器总成图纸进行合理简化和等效,模型如图9所示。通过一轴转速的仿真及试验对标,进一步研究各参数对怠速敲击的影响。仿真数据与模拟系统测试数据对比如图10和图11所示。通过对比可以看出,仿真模型与模拟系统彼此验证较好,证明基于二阶转速波动的模拟系统可以利用仿真模型和模拟系统进行机制研究和怠速波动验证,后续还可进行基于转速波动的啮合敲击力的仿真,从而找到在怠速转速波动下贡献最大的空套齿轮副等应用研究。

图9 仿真模型

图10 仿真与测试数据对比(输入转速600 r/min)

图11 仿真与测试数据对比(输入转速900 r/min)

5 结论

文中介绍了一种模拟发动机转速波动的测试系统,该系统可完全模拟四缸发动机的转速波动,而且该模拟系统的测试信号与实车采集的转速波动信号几乎一致,模拟的振动频率也与实车匹配。另外还建立模拟系统和某6挡手动变速器的仿真模型,将测试数据与仿真数据进行对标,证明模拟系统和仿真模型的可靠。后续结合模拟系统和仿真模型可深入研究转速波动的机制和验证解决转速波动异响的措施,从而解决怠速异响敲击问题,减少客户抱怨和索赔情况的发生。