基于台架的汽车等速万向节寿命强化试验方法研究

2021-04-07

(上海纳铁福传动系统有限公司技术中心,上海 201315)

0 引言

等速万向节是汽车传动系统的重要部件之一,也是应用最为普遍的万向节之一。万向节寿命研究直接关系到汽车传动系统的可靠性和汽车行驶安全,而等速万向节的台架试验是考察汽车耐久试验最为经济的方法之一,通过强化某些参数,可以缩短试验时间,缩短万向节研发周期。

1 等速万向节的寿命理论分析

等速万向节指的是输入轴和输出轴之间的角速度相等,起到传递扭矩和控制汽车行驶方向的作用。等速万向节寿命的典型失效模式,是在万向节内部的零件表面区域受到接触应力的相互作用,最终形成麻坑、剥落或点蚀。

1.1 等速万向节的接触应力分析

影响球笼式万向节性能和寿命的因素有节型大小、油脂润滑性能、试验工况、接触应力、设计参数、材料选择以及加工精度等。球笼式万向节在传递扭矩时,其内部的钟形壳、保持架、钢球和星形套之间,受到相互挤压作用力,且基本上是点接触,该力称为点接触应力[1]。接触应力一般以Hertz Heinrich 的接触应力为理论基础。接触应力分布高度集中,作用在光滑平面上一个很小的椭圆区域上,且接触区域的几何尺寸小于钢球外径和球道曲率半径的0.01%。

1.2 球笼式万向节的额定扭矩

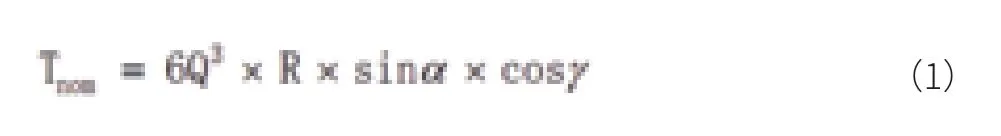

通过已知的许用接触应力,计算出承载能力Q,然后通过万向节的转矩公式得到球笼式万向节的动态额定扭矩Tnom[2]:

式中 d——钢球直径

R——旋转中心半径

α——压力角

γ——倾角

Macielinski 定义了动态表面接触应力为2 150 N/mm2,适用于标准工况下转速为100 r/min、夹角为3°和寿命为1 500 h。

1.3 球笼式万向节寿命计算的修正系数

Macielinski 在Hertz 接触理论和轴承理论的基础上,提出基于转速、角度、扭矩的球笼式万向节寿命计算方法[3],在万向节台架试验中,常用小时寿命Lh 表示:

式中n——转速

T——扭矩

Tnom——标准工况下的额定扭矩

B——角度

C——常数,取决于转速n,对于转速n ≤1 000 r/min,C=25339,指数m=0.577;对于转速n >1 000 r/min,C=470756,指数 m=1

f(Factors)——其他影响因素,如油脂润滑性能

在实际工程应用中,预测寿命往往比实际寿命高,给万向节工程开发带来安全隐患。本文基于上述原因,对公式(2)中的速度系数进行修正:即当转速0 <n ≤500 r/m 时,常数C 为1 000,n 和m 的关系修正为指数关系m=e^-0.003n,从而提高了万向节寿命预测的准确性。

1.4 线性累积Miner 损伤法则

对万向节寿命预测公式修正后,还需要对某个具体工况进行损伤评价,万向节的损伤计算是球笼式等速万向节设计和选型的核心问题。对于万向节寿命试验,利用Miner 法则[4],其损伤D可以表示为:

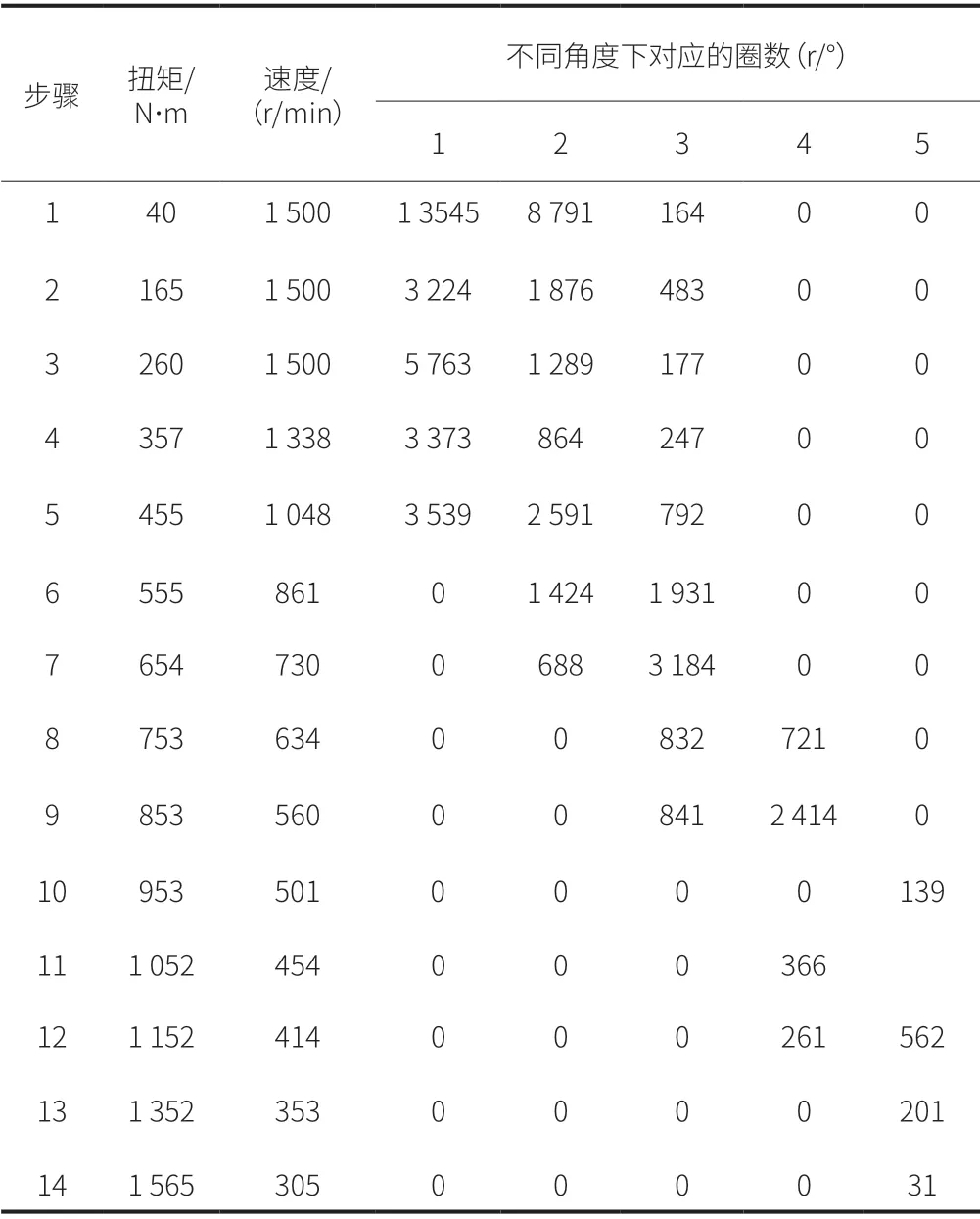

表1 ACi3300 台架基准程序

式中 Li——第i 种工况的运转时间

Lhi——为第i 种工况下失效时所对应的小时寿命

2 球笼式等速万向节强化试验方法

球笼式等速万向节强化试验方法是指在保证不改变万向节失效模式的前提下,基于等损伤原则,通过强化台架基准程序中的某些参数,使万向节加速失效,以便在较短时间内获得必要信息,来评估万向节在正常条件下的寿命指标,进而缩短试验总时间。

2.1 扭矩谱的选用以及台架基准程序转换

受经济或者开发时间等条件的限制,在万向节采集载荷谱的过程中,得到整个寿命周期的载荷和时间历程是很困难的。所以,在载荷谱获取过程中,往往是尽可能选取有代表性的工况进行测试。本文选择具有代表性的某款车型,以它的球笼等速万向节ACi3300 在典型路面的扭矩谱为研究对象。

首先通过Tecware 软件,对处理过的扭矩谱按照角度1 为单位,提取包含扭矩和圈数的旋转扭矩直方图,然后把方向盘角度和车身上下颠簸距离折算为正角度。其次,根据载荷谱对应的发动机最高功率为50 kW,ACi3300 的最高速度为1 500 r/min,最终得到如表1所示的包含扭矩、角度及圈数的ACi3300 台架寿命基准程序。

循环数为276,每个循环56.9 min,整个台架基准程序总时间约为261.9 h。

2.2 台架基准程序的损伤等效性分析

扭矩谱和台架寿命试验基准程序之间的损伤等效性是台架基准程序转换的关键,也是后续强化台架试验方法的基础。通过公式(1)计算ACi3300 的动态额定扭矩为483 N·m,通过修正后的公式(2)分别计算转换前后扭矩谱和台架基准程序的小时寿命,进而计算损伤分别为1.03E+01,1.11E+00,寿命预测分别为15.53 万km 和14.42 万km,两者损伤相差7.7%,寿命预测相差7.1%,说明转出的台架基准程序安全可靠。

2.3 台架寿命试验强化方法

基于261.9 h(循环数276)的台架寿命基准程序,在等损伤原则的限制下,通过以下4 种强化方法以缩短试验时间。

2.3.1 扭矩比例法

载荷比例法是在台架寿命基准程序的基础上,所有载荷同时增大一定的比例系数。由于万向节额定扭矩的限制,这里选择放大1.1 倍,通过圈数迭代计算,基于等损伤原则,循环数276 维持不变,圈数总体减少33.15%,即时间从原先的261.9 h 缩短至196.4 h,预计节约65.5 h。

2.3.2 角度提高法

在台架寿命基准程序的基础上,增大试验角度。由于车身空间布置角度的限制,这里选取增加4°,通过圈数迭代计算,基于等损伤原则,循环数276 维持不变,圈数总体减少31.21%,即试验时间从原先的261.9 h 缩短至199.8 h,预计节约63.1 h。

2.3.3 扭矩和角度联合法

混合法是指在台架寿命基准程序的基础上,同时增大部分扭矩的载荷系数和角度,以动态额定扭矩的2.7 倍即1 300 N·m 为界限来区分大小扭矩。即增大第1 ~12 步工况中的小扭矩系数1.1倍,各个角度增大2°,第12 ~14 步工况中的大扭矩和角度保持不变。通过圈数迭代计算,基于等损伤原则,循环数276 维持不变,圈数总体减少33.15%(第1 ~14 步工况中的圈数都要缩小),即时间从原先的261.9 h 缩短至192.6 h,预计节约71.3 h。

2.3.4 损伤率调整法

对台架寿命基准程序中损伤率小于10%工况进行角度和载荷调整,载荷增大1.1 倍,角度增加4°,损伤率大于10%的第7、第9 以及第12 ~14 步的工况和大于2.8 倍额定扭矩工况的扭矩,角度保持不变,基于等损伤原则,循环数276 维持不变,通过圈数迭代计算,圈数总体减少36.78%,即时间从原先的261.9 h 缩短至196.0 h,预计节约68.9 h。

3 强化方法的验证与应用

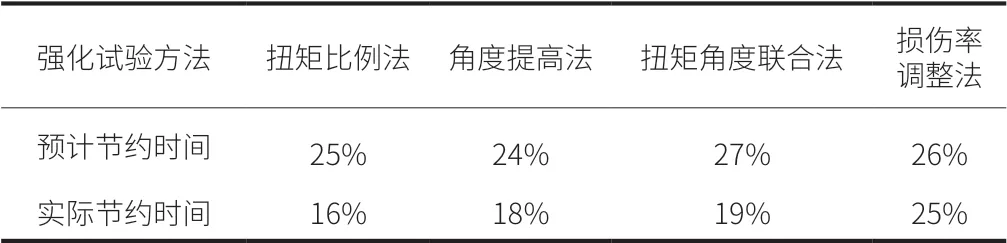

分别用5 组ACi3300 样件,对上述4 种强化方法和基准程序进行台架寿命实例验证,结果见表2。

表2 ACi3300 四种强化方法的验证

在台架试验验证过程中,发现第1 种扭矩比例法超过了台架能力,只能舍弃某些工况。第2 种和第3 种的强化方法在第9步的工况,万向节表面温度超过100℃,为了不影响油脂润滑性能,需要增加额外时间用来冷却,和预计节约时间相差较大。而第4 种损伤率调整法,有效避免大扭矩和大损伤工况的强化,温升一切正常,万向节失效模式和基准试验相同,试验时间和预计时间基本一致。

目前损伤率调整法已经成功应用在汽车主机厂的某些项目上,效果良好。

4 结束语

本文结合传动轴企业的实际工程应用需求,修正了万向节寿命预测公式,研究了万向节台架寿命加速的几种方法。最后经实例验证,损伤率调整法为最佳的强化方法,可以大幅节约试验时间,缩短万向节开发周期,为万向节的正向开发提供实验依据。