某核电稳压器电加热器元件焊接质量问题分析与改进应用

2021-12-28黄亚纯高俊根刘开理

黄亚纯 高俊根 刘开理

摘要:核电稳压器电加热器元件焊缝为压水堆核电站一回路承压边界,其焊接技术难度大。某项目核电稳压器电加热器元件焊接中多次出现根部未焊透和外凹尺寸超标的质量问题。本文对稳压器电加热器元件焊接质量问题进行分析、研究,找出缺陷产生原因,从而改进焊接工艺或控制措施,解决和避免了类似质量问题的再次发生,保障了产品质量。

关键词:稳压器;电加热器元件;焊接缺陷;改进

中图分类号:TG444+.74 文献标志码:A 文章编号:1001-2003(2021)11-0110-04

DOI:10.7512/j.issn.1001-2303.2021.11.20

0 前言

核电稳压器(简称PRZ)是一回路压力控制和超压保護的重要设备,具有对回路压力控制、压力保护和补偿反应堆冷却剂一回路系统(简称RCP系统)水容积变化的重要功能[1],其在核电站一回路的位置示意如图1所示。PRZ电加热器元件焊缝为压水堆核电站一回路承压边界,是防止放射性物质泄漏、保护环境和公众的重要屏障。电加热器元件焊接技术难度大,早期某项目PRZ电加热器元件焊接中多次出现根部未焊透和外凹尺寸超标的质量问题。文中对PRZ电加热器元件焊接质量问题进行分析、研究,找出缺陷产生原因,通过改进焊接工艺或控制措施,解决和避免了类似质量问题的再次发生。

1 PRZ结构和电加热器元件焊接工艺

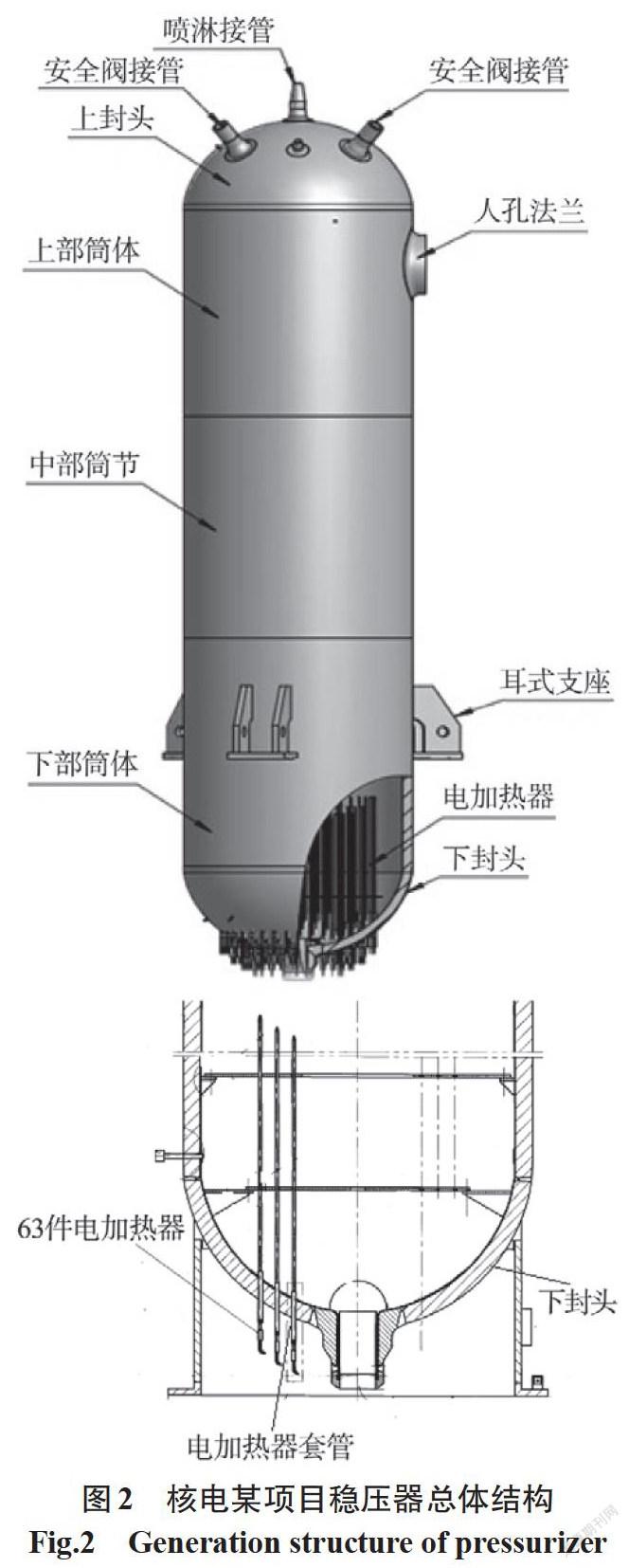

PRZ对一回路系统进行压力和容积的调节和控制,对保证一回路系统压力边界完整性有非常重要的作用,其总体结构为一个立式圆筒容器,下部有63/108根加热器(前者为CPR1000项目,后者为华龙一号项目),如图2所示。

PRZ电加热器元件结构如图3所示,其设计参数如表1所示。采用自动GTAW焊,焊接设备为POLYSOUDE TYPE 350 PC、焊接机头MI38型,其机头外形尺寸小,可在轴向和径向空间受限的情况下使用。焊接电源为电脑编程控制,焊接过程中无需人工干预,实现全自动焊接,该设备具有特殊的两路气自动切换功能,能通过机头喷嘴实现预先通入背面保护气,引弧后自动切换到正面保护气体。

采用氩气+氦气的联合保护方式,氩气(99.999%纯度)作为背面保护气和引弧气体,氦气(99.995%纯度)作为焊接时正面保护气。通过采用评定合格的焊接参数,获得符合上游文件要求的焊缝成形和焊缝性能[2]。

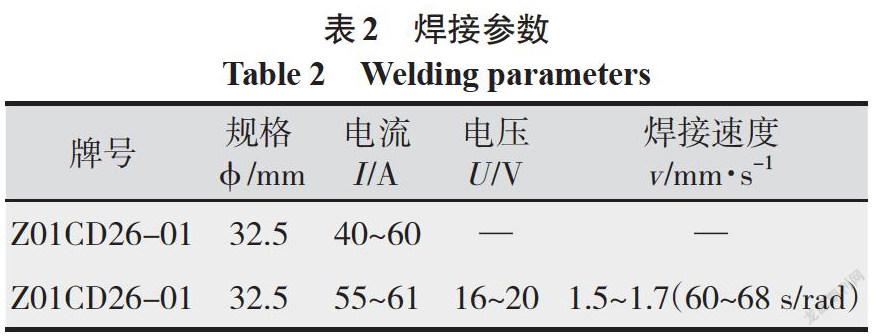

母材电加热器套管、电加热器连接件材质为Z2CND18-12NS,焊材可熔环材料为Z1CD26-01,具体焊接参数如表2所示。

2 验收准则和质量问题

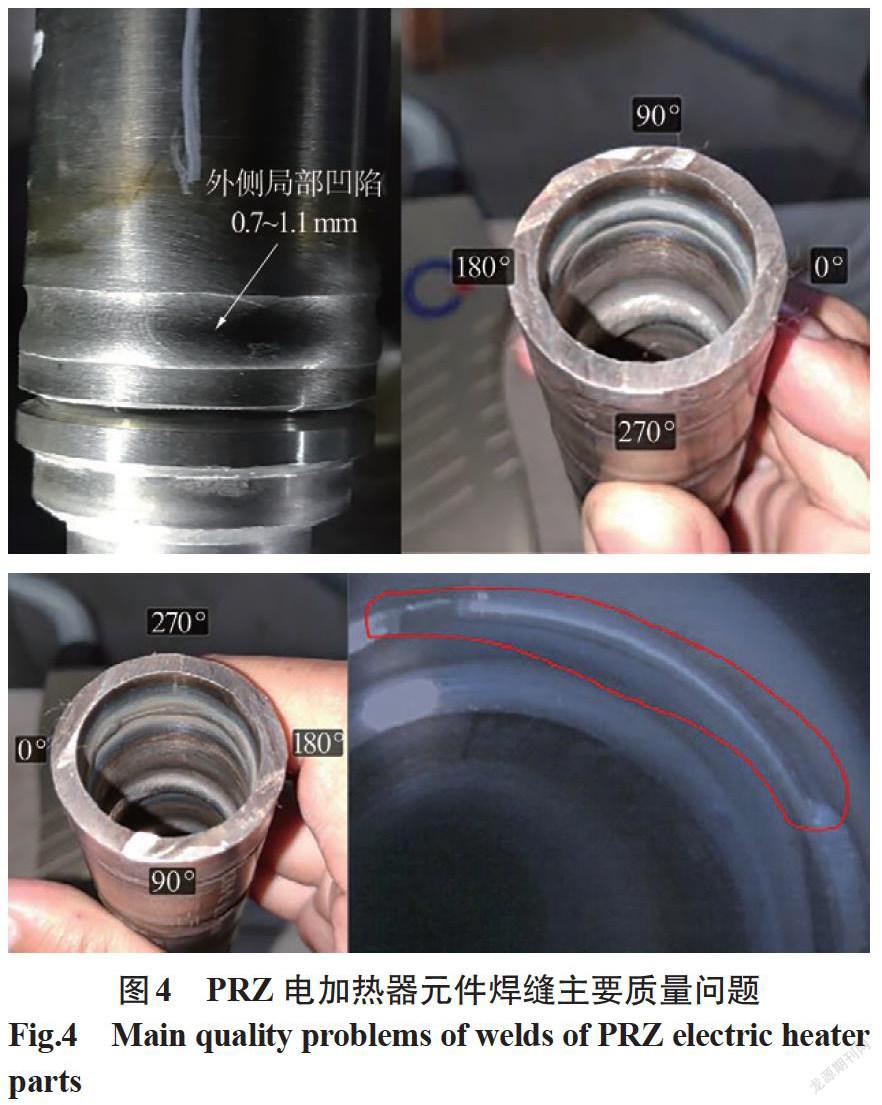

某核电项目PRZ电加热器元件与连接件焊接验收准则为:①焊缝外表面凹陷不能超过0.5 mm,内表面凸起不能超过1.5 mm;②焊缝经100%射线检测,结果不允许出现任何裂缝、裂纹、未熔合、未焊透、咬边缺陷[3]。

PRZ设备制造过程中,曾在不同厂家多次发生如:焊缝的外凹尺寸超差、内壁焊缝局部未熔合、RT不合格等焊缝质量问题,如图4所示,对设备质量造成了较大影响。

3 调查与原因分析

3.1 熔化环

3.1.1 熔化环尺寸

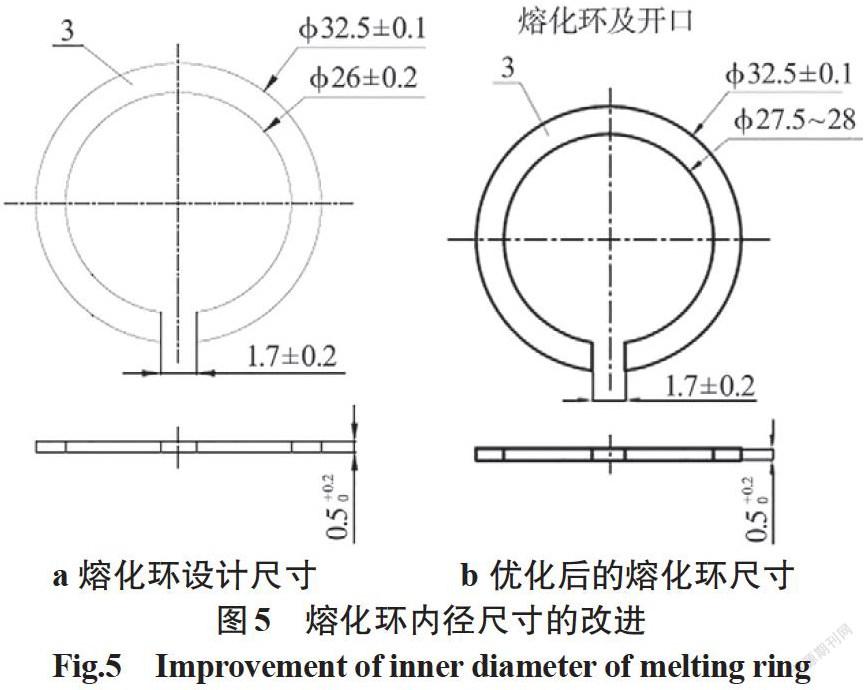

PRZ产品制造过程中,如果出现电加热器元件套管与连接件焊缝背面未焊透缺陷,只有切管更换新的电加热器进行重新焊接,因此保证背面焊透是保证焊接质量的重点。为保证熔化环及其背面完全焊透,需采用较大的焊接热输入,能一定程度上解决焊缝焊透问题,但同时会带来焊缝外部凹陷尺寸超标的风险。为了保证完全焊透及控制焊缝内外表面成形,熔化环尺寸与两侧母材尽可能一致,设计尺寸为外径φ32.5 mm,内径φ26 mm。如果内径尺寸过小,需要大电流才能保证焊透,但大电流不利于外侧的成形,易造成外凹尺寸超标,探索增大熔化环内直径以适度降低焊接电流。

3.1.2 熔化环装配

熔化环与电加热器套管和电加热器连接件装配应保证精确对中。同心度和错边量过大,易出现焊枪钨极尖与工件距离的较大变化,在相同峰值电流下焊接电弧不稳定,影响焊接熔深,增大了焊接接头焊透的难度,影响焊缝成形。

3.2 钨极

电加热器焊接受焊接位置和焊枪限制,只能采用φ1.6 mm和φ2.4 mm的钨极。通常钨极直径越大,能承载的电流越大,热能量越大,有利于母材和熔化环的熔化,故选用较大直径的钨极(φ2.4 mm)。在钨极直径确定的情况下,分析钨极参数对电加热器焊接的影响,确定钨极端部形状、钨极的更换频率、钨极尖与工件的距离、钨极尖与焊缝中心距离是关键参数。

3.3 原材料

某些核电项目PRZ电加热器焊接曾出现的根部未焊透和外凹尺寸超标的质量问题,经对比公开发表的文献和前期合格产品进行原因分析,该批次电加热器套管材料化学成分硫含量偏低(0.000 6%),比以往批次低了一个数量级。因S元素含量会影响液态金属表面张力和流动性,进而对焊缝成形有较大的影响,当母材硫含量低于0.005%时,由于熔池中表面张力驱动对流不利于熔池的形成,自动GTAW焊接的熔深很小。当硫含量太低时,熔池的表面张力随温度的升高而下降,使得电弧正下方最热的金属流向熔池边缘而得到宽而浅的熔池形状,熔滴会存在下淌,可焊性不好,造成未焊透、未熔合、焊道成形不良等缺陷的产生[4]。

4 改进措施

4.1 优化熔化环内径尺寸及定位焊

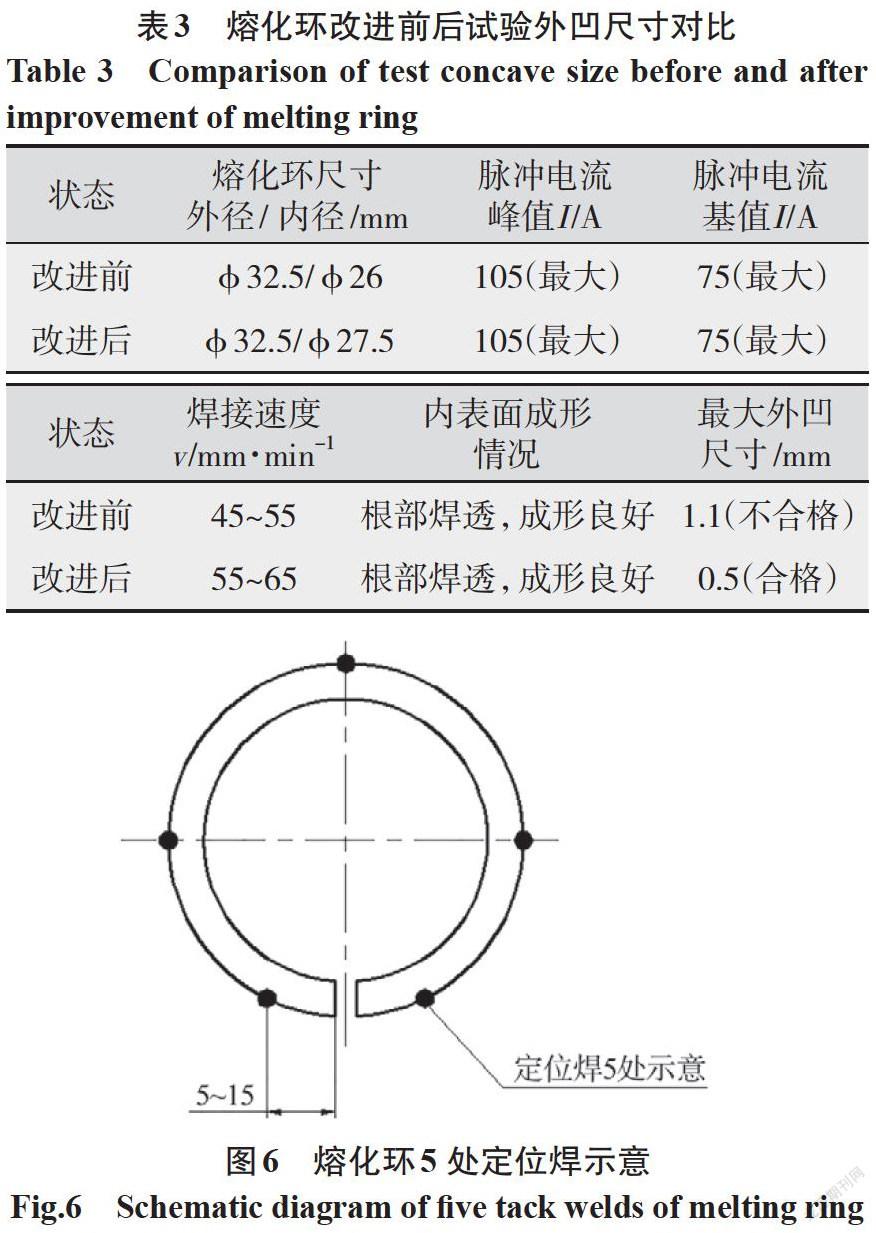

(1)优化改进熔化环尺寸,将熔化环的内径加工去掉1.5~2 mm,由原来的尺寸φ26±0.2 mm变为φ27.5~28 mm,如图5所示,试验结果如表3所示。

(2)熔化环点位焊改进措施:由原工艺3点定位焊改为5点定位焊,在熔化环开口边缘增加2点定位焊,如图6所示,确保错边量≤0.1 mm和同心度≤0.05 mm,检查合格后才进行点焊。

4.2 优化钨极关键参数

4.2.1 钨极端部形状

TIG焊接的钨极只起导电作用不熔化,但尖头太尖或过钝都会影响熔深,钨极尖部过钝,熔深小,焊不透;若钨极太尖,容易烧损,影响电弧挺度,通过焊接试验确定其尖部为φ0.2 mm最佳。对于直流正极性焊接,当焊接电流在200 A以下时,钨极尖的角度25°~30°为最佳角度区间。

4.2.2 钨极更换频率

由于钨极使用后会有不同程度地烧损,避免钨极重复使用时手工修磨钨极尖导致角度变化,通过试验确定:每焊接1次,应更换新的钨极。

4.2.3 钨极尖与工件距离

在TIG焊接过程中,钨极尖与工件间的距离变化会影响电弧长度,从而影响焊接电压、热输入及焊缝成形。距离过大,熔深小,焊不透;距离过小,影响电弧挺度也容易导致停弧。通过工艺试验发现:鎢极尖与工件距离>1.3 mm,会出现局部焊接不透;钨极尖与工件距离<0.8 mm,会出现表面凹陷>0.5 mm;钨极尖与工件1.0~1.2 mm为最佳距离,目标值1.1 mm,焊接电压在16~21 V时,可获得理想的焊缝成形。

4.3 套管原材料

在后续项目的采购活动中,控制套管硫含量的下限,避免因硫含量偏低,焊接熔池的表面张力变小,熔滴会存在下淌,可焊性不好,造成未焊透、未熔合、焊道成形不良等缺陷的产生。

5 改进后的应用效果

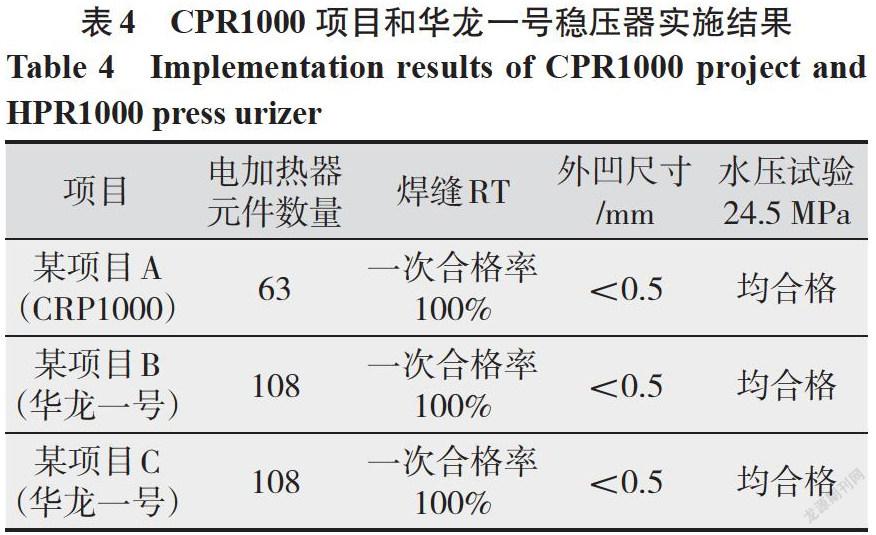

采用改进后的电加热器焊接工艺,在不同项目不同机组PRZ电加热器连接件与电加热器套管进行焊接,焊接质量稳定可靠,目视检查、外凹尺寸测量、无损检测、焊接见证件(产品焊接前、倒班、产品焊接结束)理化性能指标全部合格,如表4所示,电加热器焊缝一次合格率达到100%,基本上解决了电加热器焊缝根部焊透难,外凹尺寸超标的焊接难点问题。

6 结论

此电加热器焊接技术的改进,调查分析了稳压器电加热器元件焊缝不合格事件,开展多因素分析,从熔化环内直径和定位焊、焊接保护气体、钨极等关键参数进行改进,基本解决了稳压器电加热器焊接技术难度大及母材S含量超低等因素导致电加热器焊接未焊透、外凹尺寸超标的质量问题;同时,通过大量焊接试验,对电加热器焊接从不同技术维度进行原因分析和研究,使焊接技术进一步优化和提升,并应用到不同项目不同机组的稳压器焊接,并取得成功。大幅提高了同类型稳压器电加热器焊接的实体质量,具有很高的工程实践价值与意义。

参考文献:

广东核电培训中心. 900 MW 压水堆核电站系统与设备[M]. 北京:原子能出版社,2005:110.

李树辉.核电设备稳压器电加热器元件套管与连接件焊接工艺[J].技术应用,2019(9):98-99.

王保满,张志强,王伟波,等. CPR1000核电稳压器电加热元件焊接质量控制[J]. 焊接技术,2015,44(8):69-72.

John C. Lippold,Damian J. Kotecki.不锈钢焊接冶金学及焊接性[M].北京:机械工业出版社,2005.

RCC-M.压水堆核岛机械设备设计和建造规则(2007版)[S].2007.